Изобретение относится к области машиностроения, а конкретно к ротационно-пластинчатым компрессорам - машинам объемного сжатия газов.

Изобретение может использоваться для сжатия и разрежения газов в различных областях техники, а также может использоваться и по нетрадиционному направлению, например как двигатель.

Машины этого класса отличаются отсутствием клапанов, компактностью, низкой металлоемкостью и равномерностью при работе.

Изобретение позволяет еще более улучшить указанные показатели, а самое главное, по показателям давления нагнетания и энергозатрат на сжатие приблизиться к компрессорам поршневой группы.

Ближайшим прототипом к компрессору является существующий ротационно-пластинчатый компрессор по патенту RU 2062358 С1, 20.06.1996, F 04 С 2/344. Компрессор по патенту выполнен следующим образом. В корпусе размещен цилиндрический распределитель, имеющий каналы впуска и выпуска рабочей среды. К данному распределителю с двух сторон с зазором установлены торцевые крышки, размещенные в корпусе на подшипниках качения с возможностью их вращения. Крышки своими цилиндрами охватывают также ротор, который установлен эксцентрично относительно цилиндрических поверхностей самих крышек и распределителя корпуса. Ротор снабжен радиальными пазами и разделительными пластинами. Напротив каждого паза в роторе размещены полости. Соосно с цилиндрическим распределителем корпуса и цилиндрами торцевых крышек на стойках корпуса закреплен распределитель, размещенный на части длины ротора с образованием камер последовательного сжатия рабочей среды. Таких камер может быть, например, две с двух сторон. При этом в роторе между камерами имеется перемычка, как несущая часть детали. Количество камер в расточках ротора при условии и изоляции друг от друга дополнительными вставляемыми перемычками может варьироваться. Вал, на котором закреплен ротор, установлен на подшипниках качения в соосных отверстиях, выполненных в стойках. По условиям размещения ротора эксцентрично соответственно и вал ротора расположен в эксцентричных соосных отверстиях стоек. Соосные поверхности цилиндра торцевых крышек, цилиндрического распределителя корпуса и распределителя стоек образуют пространство, в котором с возможностью одновременного контакта с этими поверхностями установлены разделительные пластины, размещенные в пазах ротора. С целью уменьшения контактного прижатия разделительной пластины на поверхность цилиндра торцевых крышек от центробежных сил, возникающих при вращении ротора, пластины выполнены со штоками и поршнями, которые размещены в полостях ротора. Разгружающее воздействие на пластину от действия центробежных сил происходит за счет перепада давления между штоковой и поршневой полостью от давления, нагнетаемого самим компрессором. Для обеспечения работы данных узлов поршневые и штоковые полости сообщены посредством перепускных каналов с соответствующими каналами, выполненными в валу и роторе. Для уменьшения энергозатрат на сжатие рабочей среды корпус охватывает рубашку охлаждения. Нагнетательные трубы от соответствующих камер проходят через эту рубашку для более эффективного охлаждения сжатой среды. Данная конструкция позволяет значительно превзойти традиционный ротационно-пластинчатый компрессор по быстроходности, производительности и компактности.

Существующий ротационно-пластинчатый компрессор по патенту RU 2062358 обладает и рядом недостатков:

- технологическая трудоемкость обеспечения соосных (коаксиальных) поверхностей цилиндра торцевых крышек и распределителя корпуса относительно цилиндрической поверхности распределителя стоек, потому что все детали представленной группы собираются с погрешностью, набегающей от нескольких посадочных поверхностей, (распределитель-стойка, стойка-корпус, корпус-подшипник торцевой крышки и т.д.), установленных на независимых базах. В результате разделительные пластины проходят в пространстве при вращении ротора с неодинаковой по окружности высотой. Это может сказываться либо на задевании пластиной распределителя стоек, либо излишнего раскрытия зазора, например, в зоне сжатия. В конченом счете одновременный контакт разделительных пластин с вышеуказанными цилиндрами нарушится;

- неэффективность щелевых уплотнений между цилиндрами торцевой крышки и цилиндрическим распределителем корпуса и стоек. В результате теплового расширения ротора при работе компрессора, как детали наиболее длинной, щелевые зазоры между распределителем корпуса и торцевыми крышками будут расти. То же происходит и с распределителем стойки, поэтому его устанавливают с гарантированным щелевым зазором к торцевой крышке с учетом теплового расширения этой детали. Даже небольшие торцевые зазоры еще и с учетом общей длины щелей цилиндрических поверхностей, равные произведению ПD, дают большие площади, через которые происходит вынос сжатой среды;

- неэффективное прижатие торцевых крышек и распределителей стоек к ротору во время работы компрессора дает дополнительный вынос сжатой рабочей среды через образованные зазоры. Подшипники качения, на которых установлены крышки, по мере износа или неправильной установки, а также непредусмотренные в данной конструкции узлы уплотнений для распределителей, расположенных на стойках, не прижимают данные детали к торцам ротора при его вращении;

- невозможность полноценного теплообмена между цилиндром торцевых крышек и рубашкой, охватывающих корпус, потому что большую часть цилиндра занимают торцевые крышки, установленные в корпусе, соответственно и площадь теплообмена у них больше, чем у цилиндрического распределителя корпуса, а они в свою очередь установлены в закрытом корпусе с возможностью вращения, то есть с зазором, через который невозможен эффективный теплообмен с рубашкой охлаждения, охватывающей корпус, а также со всеми частями компрессора;

- сложная система разгрузки разделительных пластин при помощи штоков и поршней, так как изготовление высококачественных полостей, а также поршней и штоков, учитывая их количество, равное количеству разделительных пластин, удорожает конструкцию. Проблематично и размещение штоков, закрепленных в разделительных пластинах на диаметрах поршней "лесенкой" при большом количестве разделительных пластин, т.к. при увеличении диаметров поршней необходимо увеличивать и габариты ротора;

- только последовательное сжатие рабочей среды, то есть жесткое расположение и соединение трубопроводов рабочих камер не позволяет иного.

Помимо перечисленных недостатков в прототипе не решен вопрос смазки компрессора, возможность обратимости машины из компрессора в двигатель и обратно, а также другие моменты.

Изобретение решает задачу устранения перечисленных недостатков существующего прототипа и также повышения его давления нагнетания и снижения энергозатрат на сжатие.

Эта задача решена в ротационно-пластинчатом компрессоре, содержащем корпус, размещенную в нем основную камеру, состоящую из цилиндра торцевых крышек, охватывающих ротор и цилиндрического распределителя, размещенные на части длины ротора дополнительные камеры сжатия рабочей среды, которые образованы распределителем, установленным на стойках и ротор с пазами и разделительными пластинами и полостями, выполненными напротив каждой из них, при этом корпус содержит рубашку охлаждения, крышки установлены в корпусе с возможностью вращения, цилиндрическая поверхность распределителя стоек установлена коаксиально относительно цилиндра торцевых крышек, а в стойках выполнены соосные отверстия, в которых размещен вал, при этом торцевые крышки снабжены радиатором и втулкой, установленной коаксиально относительно цилиндра торцевых крышек и которая вместе с распределителем стойки размещена на части длины ротора, в полостях которого размещены противовесы, соединенные тягами с каждой разделительной пластиной, корпус выполнен с окнами и снабжен емкостью маслосборника, а одна из стоек снабжена поршневым диском, при этом полости ротора сообщены каналами с его пазами, содержащими продольные канавки и сообщающимися посредством каналов, выполненных в валу и роторе, с нижним уровнем емкости маслосборника, поршневая полость стойки, как и ее распределителя, также снабженного поршневым диском, сообщена посредством канала с каналом нагнетания соответствующей камеры и выполнены с возможностью осевого прижатия торцевых крышек и распределителя стоек к ротору при его вращении, а цилиндрические поверхности торцевых крышек, обращенные к распределителям, снабжены уплотнением, например, торцового типа.

Кроме того, в емкости маслосборника может быть размещен барабан с фильтром, имеющий, например, ряд отверстий на периферии и центральное отверстие, сообщающееся с выходным штуцером емкости маслосборника, снабженного обратным клапаном, и который своей осью кинематически связан с осью вала ротора.

Кроме того, рубашка охлаждения может быть выполнена с радиатором и установлена в окнах корпуса напротив радиатора торцевой крышки, при этом ребра радиатора рубашки размещены между ребрами радиатора торцевой крышки.

Кроме того, разделительные пластины могут содержать, например, продольные канавки с размещенными в них пластинками и пружинами, установленными с возможностью обеспечения контакта с цилиндрическими поверхностями торцевых крышек.

Кроме того, продольные канавки пазов ротора могут содержать уплотнения, например, резиновый шнур круглого сечения.

Кроме того, на корпусе может быть установлен золотник, при этом, например, один канал золотника сообщен с группой каналов, проходящих к всасывающим каналам распределителей корпуса и стоек, а второй с группой каналов нагнетания распределителей корпуса и одной из стоек, а также с емкостью маслосборника и размещенный с возможностью образования камер как параллельного, так и последовательного сжатия рабочей среды при совмещении второго канала золотника с каналом всасывания второй стойки, при этом в цилиндрическом распределителе корпуса в окне всасывания размещен дополнительный канал, сообщающийся через отверстие в корпусе с каналами всасывания, проходящими к распределителю стоек.

Кроме того, что емкость маслосборника может быть снабжена дополнительным штуцером выхода рабочей среды, например, через один из каналов второго ряда дополнительного золотника, установленного на корпусе, всасывающее окно цилиндрического распределителя корпуса снабжено вторым дополнительным золотником, выполненным со сквозным и боковым к нему каналами, при этом канал первого ряда сообщен с нагнетательными каналами всех камер и с емкостью маслосборника, сквозной канал - с всасывающим окном распределителя, а каналы первого ряда золотника, сообщающиеся с ресивером и нагнетательными каналами всех камер, второго ряда сообщающийся с емкостью маслосборника и со сквозным и боковым каналом второго золотника, выполнены с возможностью при одновременном совмещении указанных каналов золотников, обратного прохода сжатой среды из ресивера через камеры компрессора и от всасывающего окна распределителя в емкость и выхода через дополнительный золотник в окружающую среду.

Кроме того, емкость маслосборника может быть снабжена дополнительным штуцером выхода рабочей среды, например, через один из каналов второго ряда дополнительного золотника, установленного на корпусе, цилиндрический распределитель корпуса снабжен кольцевым сегментом, а на распределителе стоек около окон всасывания и нагнетания размещены ползунок с пружиной и рычаг с осью, пропущенный через фланец стойки, при этом канал первого ряда золотника сообщен со всасывающими каналами всех камер и с емкостью маслосборника, а канал первого ряда, сообщенный с ресивером и всасывающими каналами всех камер, канал второго ряда, кольцевой сегмент распределителя корпуса и ползунок распределителя стоек выполнены с возможностью обратного прохода сжатой среды из ресивера при одновременном совмещении указанных каналов золотника, изменении углового положения кольцевого сегмента и положения окон всасывания и нагнетания ползунком при его линейном смещении воздействующим рычагом.

Эта задача решается прежде всего тем, что торцевые крышки, которые охватывают ротор, снабжаются втулкой с диаметром поверхности цилиндра, равной диаметру распределителя стойки. При этом теперь большую часть длины расточки ротора (дополнительной камеры) заполняет втулка торцевой крышки и меньшую - распределитель стойки. В результате цилиндры торцевой крышки могут быть изготовлены строго коаксиальными относительно друг друга, так как они могут обрабатываться на станке за одну установку. В этом случае разделительные пластины могут проходить при повороте ротора пространство одинаковой высоты. С одной стороны это дает одинаковый зазор для всех пластин, а с другой - возможность реального одновременного контакта всех пластин с наружными и внутренними цилиндрическими поверхностями торцевых крышек.

Коаксиальные поверхности дают возможность оснащения радиальных пластин деталями для одновременного и силового контакта с ними. Достигается это установкой в продольные канавки разделительных пластин, обращенных, например, к втулке торцевой крышки, пластинок и пружин. Возможность вибраций этих пластинок между коаксиальными поверхностями сводится до минимума соответственно и их износ. В этом случае, чем длиннее поверхность втулки торцевых крышек, размещенная на части длины ротора, с которыми будут контактировать пластинки, тем выше можно будет поднять давление нагнетания, развиваемое компрессором.

Повышение давления возможно и за счет установки на проточки цилиндрических поверхностей торцевых крышек, обращенных к распределителям корпуса, и стоек уплотнений, например, торцевого типа. Эти уплотнения известны и хорошо себя зарекомендовали. Они позволяют иметь скорость скольжения по неподвижным поверхностям до 60 м/сек и уплотнять среду до 350 кг/см2 (Т.М. Башта. Объемные насосы и гидравлические двигатели гидросистем, Москва, Машиностроение, 1974 г., стр.568).

Очень большой вынос сжатой рабочей среды может происходить через торцевые части ротора, охваченные торцевыми крышками, если нет достаточного прижатия крышек в осевом направлении при работе машины. То же происходит и в дополнительных камерах (цилиндрах), выполненных на части длины ротора. Распределитель, установленный на стойке, должен быть также прижат к ротору. Эта задача решена следующим образом.

Одна торцевая крышка устанавливается на подшипниках качения с учетом собственного теплового расширения неподвижно в осевом направлении и с зазором относительно цилиндрического распределения корпуса. Торцевая крышка, установленная с другой стороны с учетом этих же моментов, размещается на подшипниках, установленных рядом с поршневым диском либо непосредственно на него. Сам диск размещается в поршневой полости фланца стойки. При работе компрессора сжатия среда подается в поршневую полость посредством связанного с ней выпускного (нагнетательного) канала. Возникающее в полости давление развивает осевое усилие прижатия через подшипник качения торцевой крышки к торцу ротора. Следует отметить, что давление нагнетания, развиваемое компрессором, все время старается раздвинуть торцевые крышки с образованием щелей, поэтому данный вариант решения позволяет автоматическое поджатие крышки к ротору в зависимости от величины давления. Необходимое усилие прижатия рассчитывается площадью поршневой полости и с учетом давления нагнетания. Чтобы крышки постоянно обжимали ротор с небольшим усилием, в поршневой полости стойки размещены пружины. Надо отметить, что ротор вместе с валом в осевом направлении не закреплен, поэтому его осевое положение определяют обжимающие торцевые крышки.

Точно такой же механизм прижатия выполнен и в дополнительных камерах, образованных на части длины ротора, где распределитель стоек с осевым усилием прижимается к ротору. Опорной поверхностью для поршневого диска, размещенного в полости распределителя, может являться торец стойки, которая заглублена в дополнительной камере ротора, либо кольцо подшипника, на который установлена втулка торцевой крышки.

Важным моментом против перетечек воздуха из основной камеры в дополнительные и наоборот может явиться увеличение жесткости сегментов ротора, образованных пазами и находящихся между разделительными пластинами.

В процессе работы сегменты ротора под действием центробежных сил и также от давления нагнетания в торцевых частях ротора наиболее расходятся около разделительных пластин с увеличением зазоров. Поэтому можно пойти по двум направлениям. Связать сегменты ротора между собой кольцом, а сегменты облегчить, удалив в них часть металла, например сверлением, этим снизить центробежные силы. Либо в пазах ротора выполнить продольные канавки, в которых разместить уплотнение, например резиновый шнур круглого сечения.

Еще один резерв повышения давления - это эффективный теплообмен. В предлагаемом изобретении для этого в корпусе предусмотрены окна, размещенные напротив цилиндра торцевых крышек. Сами цилиндры крышек снабжаются радиатором. При вращении крышек теплообмен их с окружающей средой увеличивается. Из практики известны решения, когда радиатором охвачены непосредственно цилиндры, например, поршневых компрессоров с воздушным охлаждением. Они достаточно эффективны. Если сравнивать эти варианты, то очевидно, что вращающийся радиатор установленный на крышках прогоняет через свои ребра больше окружающего воздуха, чем неподвижный. Эффект теплообмена может быть усилен за счет установки в окнах корпуса рубашки охлаждения, которая снабжается также радиатором, ребра которого размещаются между ребрами радиатора торцевой крышки. В этом случае циркуляция в ребрах радиаторов становится принудительной с дополнительным увеличением скорости теплообмена. При этом необходимо, чтобы цилиндрический распределитель, размещенный в корпусе, занимал в цилиндре основной камеры меньше места по ширине. Такие же условия теплообмена можно создать и в дополнительных камерах ротора. Данный вариант теплообмена позволяет решить вопрос охлаждения масла, которое необходимо для нормальной работы машины. Масло, получаемое после очистки в фильтре сжатого воздуха, должно поступать обратно в зону всасывания.

Это происходит следующим образом. Из места сбора масло поступает в горячем состоянии под полным давлением нагнетания в вышеуказанную рубашку охлаждения и, пройдя ее последовательно через все окна корпуса, где установлены секции рубашки охлаждения, оно охлаждается. Масло, пройдя последовательно все секции, охлажденным поступает в камеры компрессора, что благотворно сказывается и на заполнении зазоров, и на уменьшении износа трущихся частей, а также приближении процесса сжатия к изотермическому.

Снизить энергозатраты на сжатие позволит и более упрощенная система разгрузки разделительных пластин. Связано это с тем, что уменьшается трение деталей о стенки полостей ротора, т.к. вместо поршней и штоков устанавливаются противовесы, соединенные тягами с каждой разделительной пластиной. Противовесы размещаются в полостях ротора с зазором. Ввиду возможности продольного размещения противовеса в полостях и этим увеличения его длины, а также придания любой конфигурации по сечению (цилиндрической, прямоугольной и так далее) можно подобрать необходимую массу. При этом последовательное размещение "лесенкой" на них тяг, которые соединены с разделительными пластинами упрощается.

Наконец для удобства эксплуатации компрессора требуется как параллельное сложение потоков сжатой рабочей среды из всех камер, так и последовательное сжатие, например основная камера и дополнительная подключается к другой дополнительной камере. Осуществляется это при помощи золотника, установленного на корпусе. При повороте золотника, выполненного в виде цилиндра и имеющего каналы сообщающиеся с каналами соответствующих камер, можно при сочетаниях подключаемых камер обеспечить на выходе компрессора либо последовательный, либо параллельный поток.

Как отмечалось, масло при работе компрессора необходимо для смазки его движущихся частей, в заполнении зазоров, в конечном счете снижении энергозатрат на сжатие и играет важную роль. Чтобы компрессор надежно работал, его корпус снабжается емкостью маслосборника, где происходит отделение масла от воздуха и его сбор. В емкости размещен барабан с фильтром. В конкретном исполнении барабан устанавливается на вал ротора, который частично выходит за габариты корпуса внутрь емкости маслосборника. Барабан имеет, например, ряд отверстий на периферии и центральное отверстие, сообщающееся с выходным штуцером емкости. При вращении барабана масловоздушная смесь, проходя через его фильтр от периферии к центру, осаждается на нем и по мере роста капель оно центробежной силой сбрасывается на периферийную внутреннюю часть свода барабана и затем через ряд отверстий - в емкость маслосборника. Очищенный от масла воздух, достигая центра барабана, поступает в выходной штуцер. Масло, собранное в нижней части емкости, через одну из двух трубок поступает, как указывалось выше, через рубашку охлаждения и во всасывающий патрубок основной камеры, а через другую в центральное отверстие вала ротора. Вал и ротор имеет соответствующие каналы, по которым масло достигает маслосмазывающих продольных канавок, выполненных в пазах ротора. Таким образом разделительные пластины с двух сторон находятся в масляном затворе. Помимо смазки пластин масляный затвор препятствует перетечкам сжатого воздуха из основной камеры в дополнительные камеры и наоборот. Следует отметить, что поступление масла по вышеуказанным трубкам проходит под полным давлением нагнетания, установившимся в емкости маслосборника. Среднее давление в конечных точках смазки, во впускном (всасывающем) канале всех камер и продольных канавках, которые содержат пазы ротора ниже, чем в емкости. Одновременно масло в канавки поступает еще и под действием центробежной силы, возникающей при вращении ротора. Сами канавки сообщаются с нижним уровнем емкости посредством сообщающихся каналов, выполненных в валу и роторе. Поэтому масло все время вытесняется из маслосборника и циркулирует в компрессоре. Следует отметить, что предложенная система очистки масла очень компактна, а по своим возможностям не уступает существующим способам очистки. Как известно в маслозаполненных ротационных машинах масло очищается специальными фильтрами, которые установлены в ресивере по степени тонкости очистки. Указывается, например, что унос масла с воздухом для роторных машин составляет до 0,3-0,35 мг/м воздуха (Михайлов А. К., Ворошилов В.П. Компрессорные машины, Москва, Энергоатомиздат, 1989 г., стр.95 и 105). Вся предлагаемая система очистки, сбора и охлаждения масла рассчитана на смазку всех трущихся частей, а также на заполнение зазоров, препятствующих перетечкам сжатого воздуха, поэтому необходимо учитывать объем циркуляции масла.

Хочется остановиться на еще одном свойстве компрессора, это возможности обратимости машины из компрессора в двигатель. Это свойство практически используется только в пневмоинструментах (дрель, шлифовальные машинки и т.д.). Однако существует целый ряд естественных источников в природе сжатого газа. Так при газо- или нефтедобыче естественное давление газа может использоваться для приведения во вращение предлагаемой машины. Двигатель, полученный таким образом, может вырабатывать электроэнергию от подключенного электрогенератора. С другой стороны для нагнетания (закачки) газа в емкости, например, для перевозки сжиженных газов, компрессор может быть переключен на режим компрессии. Таких вариантов использования может быть очень много. Осуществление обратимости машины производится дополнительным золотником, установленным на корпусе.

Подробнее о работе компрессора ниже.

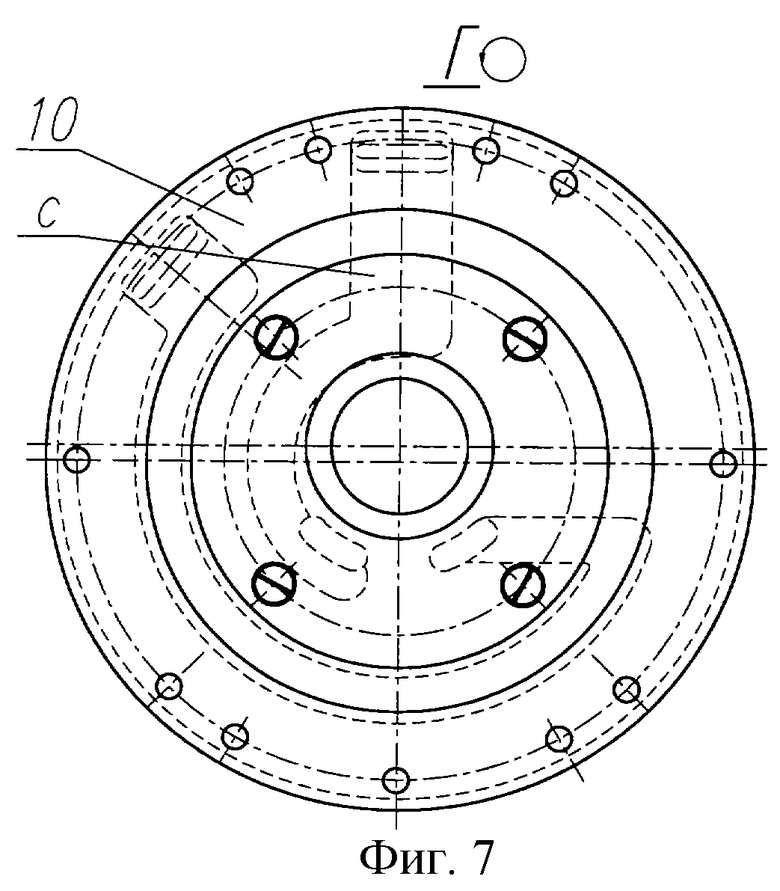

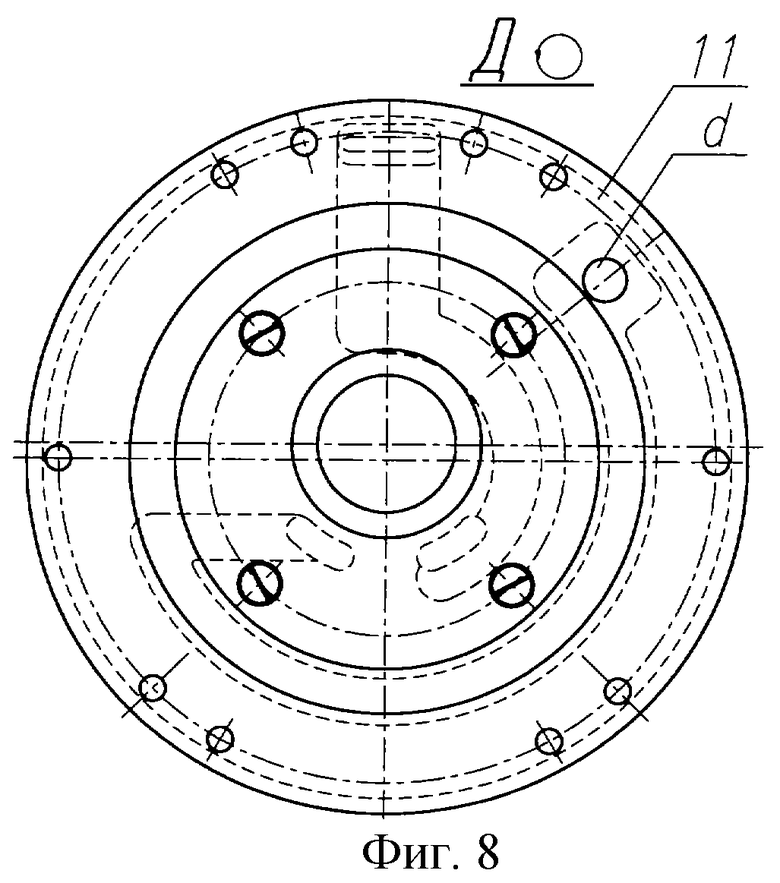

Один из вариантов осуществления компрессора представлен на фиг.1 (разрез А-А), где данный компрессор изображен в продольном разрезе и конструктивно оформлен следующим образом. В корпусе 1 установлен цилиндрический распределитель 2, снабженный каналами впуска (всасывания) и выпуска (нагнетания) рабочей среды см. фиг.11. Вместе с распределителем 2 в корпусе 1 с возможностью вращения на подшипниках качения 3 размещен цилиндр торцевых крышек 4, снабженный радиатором 5 и втулкой 6. Крышки 4, которые охватывают ротор 7, эксцентрично установленный относительно цилиндрических поверхностей самих торцевых крышек 4 и распределителя 2, образуют основную камеру. Ротор 7 с размещенными радиальными пазами закреплен на валу 8, который установлен на подшипниках качения 9, в соосных отверстиях, выполненных в стойках 10 и 11. Последние снабжены крышками 12, установленными с возможностью герметизации каналов впуска и с выпуска d, выполненными на фланцевой части стоек 10 и 11 см. фиг. 7 и 8. На стойках 10 и 11 установлен распределитель 13 с образованием дополнительных камер сжатия рабочей среды на части длины ротора 7, который также снабжен каналами впуска и выпуска, сообщающимися с соответствующими каналами самих стоек 10 и 11. Распределитель 13 снабжен поршневым диском 14 и пружинами 15. Такие же элементы конструкции поршневой диск 16 и пружины 17 установлены на одной из стоек 11. Поршневые диски 14 и 16 снабжены резиновыми уплотнительными кольцами круглого сечения соответственно 18, 19 и 20,21. Распределитель 13 дополнительно снабжен скользящей шайбой 22 и зафиксирован на стойке 10 и 11 штифтом 23. Проточки, выполненные на торцевых крышках 4 и обращенные к распределителю 2 корпуса 1 и распределителю 13 стоек 10 и 11, снабжены уплотнением торцового типа. Уплотнения этого типа имеют в своем составе установленные на проточки скользящие кольца 24 и 26 и укомплектованы резиновыми уплотнительными кольцами круглого сечения и пружинами. Торцевые поверхности проточек крышек 4 и втулки 6 снабжены штифтами 26 и 27. Втулка 6 торцевой крышки 4 установлена для предотвращения коаксиального смещения относительно распределителя 13 на подшипник качения 28, который размещен на стойке 10 и 11. Полости ротора 7, которые закрыты герметичными крышками 29, содержат противовесы 30, соединеные тягами 31 с каждой разделительной пластиной 32. При этом стенка полости ротора 7 содержит канал, пропущенный в его паз (не показан). Размещенный на корпусе 1 золотник 33 сообщен каналами с емкостью маслосборника 34 и стойкой 11, а с наружной стороны с трубопроводами 35 и 36 (см.фиг.5 (Ж-Ж). Емкость 34 закреплена на фланце корпуса 1 кольцевой шпонкой 37 и снабжена барабаном 38, установленным на конце вала 8. Нижняя часть емкости 34 сообщена с соответствующими каналами, выполненными в валу 8 и роторе 7, посредством маслопроводной трубки 39 и каналов, выполненных в крышке 40, снабженной выходным штуцером 41. Последний оборудован обратным клапаном 42. Барабан 38 имеет периферийно расположенные отверстия d и отверстие в центральной части, которое сообщается с выходным штуцером 41, и снабжена фильтром 42 (минеральная вата, гранулированное вещество и т. д. ). В крышке 40 установлен обратный клапан в виде шарика 44 и пружины 45. Барабан 38 установлен на хвостовой части вала 8 и на подшипник качения 46, размещенный в крышке 40, которая снабжена резиновой манжетой 47 и пружиной 48, и установленной с возможностью прижатия маслопроводной трубки 49 к торцу вала 8. На последнем размещено кольцо 50, которое имеет контакт крышкой 51 при помощи пружин, размещенных в барабане 38. Кольцо 50, имеющее контакт с крышкой 51, закрепленной на крышке 12, является аналогом уплотнения торцового типа. Для возможности вывода масла в систему охлаждения емкость маслосборника 34 снабжена трубкой 52. На разрезе А-А показаны места, где предпочтительнее размещение резиновых уплотнений.

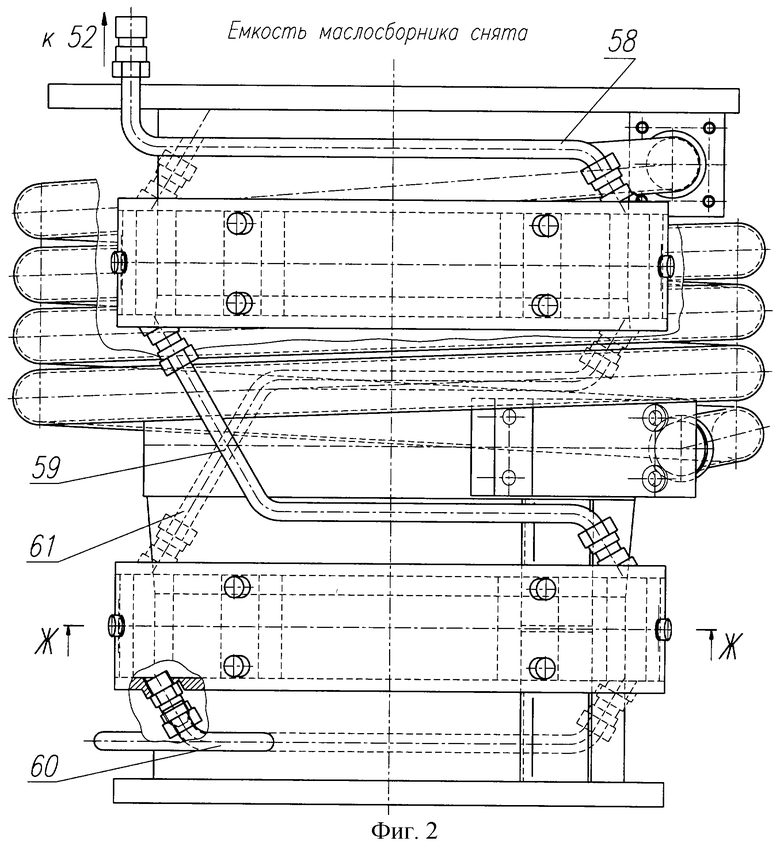

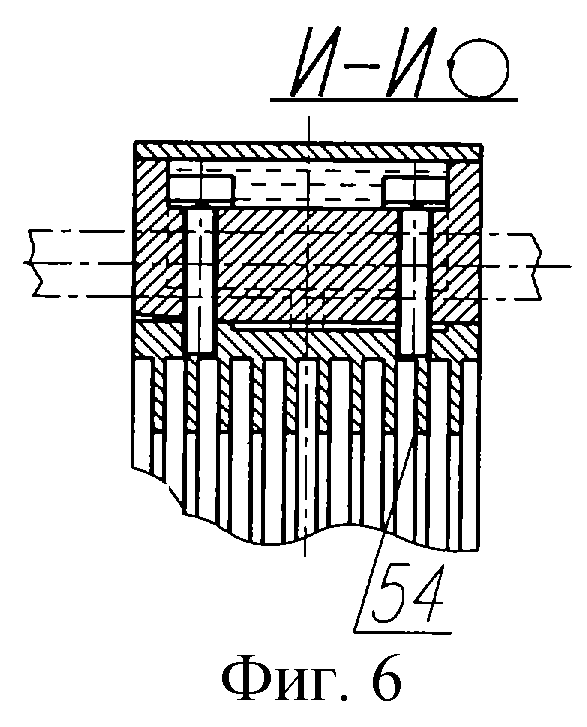

На фиг. 2 изображена система охлаждения масла и компрессора в целом, которая состоит из следующих частей: корпус первой секции, расположенной ближе к емкости маслосборника 34 подключен к одной из трубок 52. Сама секция содержит см. фиг. 5 (Ж-Ж) сектор 53, радиатор 54, который своими ребрами размещен между ребрами радиатора 5 торцевой крышки 4. Сверху на радиатор 54 установлена крышка 55 с прокладкой 56. Вся первая секция с остальными закреплена винтами 57 в окнах корпуса 1. Для возможности сообщения секций друг с другом они соединены между собой трубками 58, 59, 60, 61 см. фиг.2. На фиг. 5 (Ж-Ж) показаны радиатор 54 и окна в корпусе 1 в разрезе. В самих секциях выполнены отверстия f в стенах сектора 53. На фиг.6 (И-И) показан поперечный разрез сектора 53 и радиатора 54, где показан способ взаимного крепления этих деталей, а также возможность прохода вспомогательного воздуховода 62 от дополнительной камеры стойки 10 в секторе 53. Другие секции выполняются по типу правой секции.

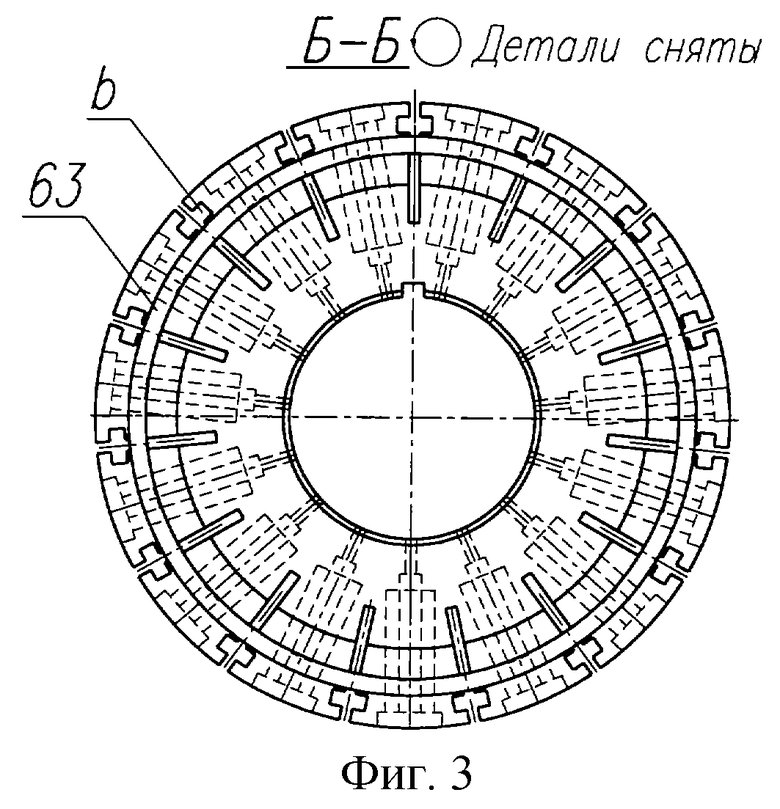

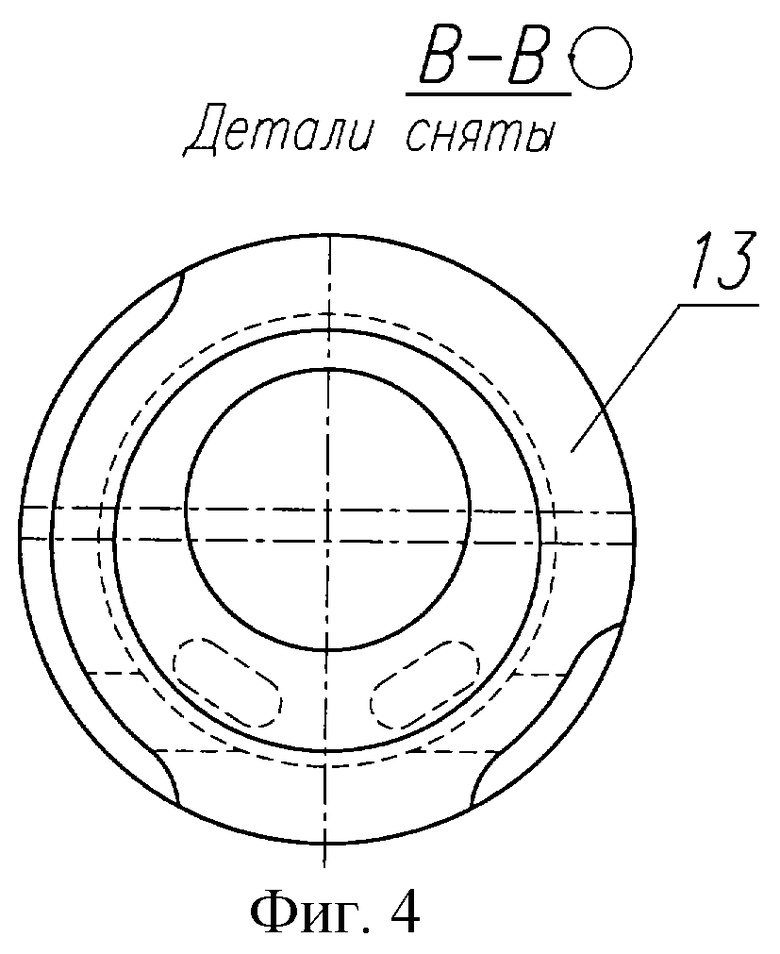

На фиг.3 (Б-Б) показан торец ротора 7 с кольцом 63, установленным с возможностью увеличения жесткости сегментов ротора 7 и продольными канавками b в его пазах. Альтернативой данному решению может служить уплотнение, установленное в сегментах ротора 7 вместо кольца 63. На фиг.4 (В-В) показан вариант исполнения торца распределителя 13 стойки 11 вместе с каналами впуска и выпуска, которые соответствуют каналам стойки 11, показанной с фланцевой части на фиг.8 Д. Рядом для примера показан на фиг.7 Г фланец стойки 10, где видны расположения каналов в зеркальном изображении относительно фиг.8 Д. На фиг. 5 (Ж-Ж) показан воздухозаборник 64, патрубок 65 для возможности сбора сжатой среды из основной и дополнительной камеры от стойки 10. Установка стойки 11 и направление вращения ротора 7 указаны и совпадают с фиг.5 (Ж-Ж). Распределители 13 также выполнены в зеркальном отражении.

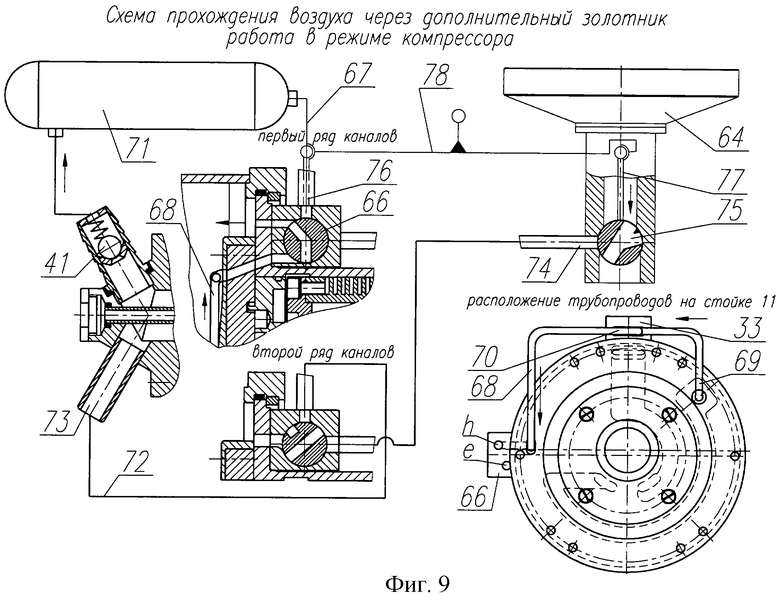

Чтобы дополнить эксплуатационные свойства ротационно-пластинчатого компрессора и возможности эксплуатации его также в режиме работы двигателя, на фиг. 9 показана схема прохождения воздуха через дополнительный золотник 66, который установлен на корпусе 1 под углом 90 градусов относительно основного золотника 33 см. фиг.5 (Ж-Ж) его положение на фиг.9 изображено в разрезе. На схеме изображен золотник 66 с двумя рядами каналов. Первый ряд каналов h соединен трубопроводами 67 и 68; трубопровод 68 соединен в свою очередь с трубопроводом 69, который имеет ответвления трубы 70, проходящие к верхнему каналу основного золотника 33 см. фиг.1 (А-А) и далее по трубопроводу 35 к распределителям стойки 10 и 2 корпуса 1. В то же время труба 69 сообщается с распределителем 13 стойки 11. В вертикальном направлении от золотника 66 отведена труба 67, которая соединена с ресивером 71. Второй ряд каналов е соединен с выходным отверстием и трубопроводом 72 дополнительно выходного штуцера 73, крышки 40, емкости маслосборника 34 и трубопроводом 74, проходящим к воздухозаборнику 64 распределителя 2. В воздухозаборнике 64 размещен второй дополнительный золотник 75 с каналами, сообщающимися с основной камерой компрессора и с трубопроводом 74. Справа изображен фланец стойки 11, снабженный дополнительными трубами 68, 69, проходящими к первому ряду каналов золотника 66. Для возможности поворота золотников 75, 66 они имеют рычаги 76, 77, связанные тягой 78. Представленная схема изменения режимов эксплуатации является наиболее простой. По этой схеме компрессор имеет возможность вращаться в обратном направлении относительно компрессии.

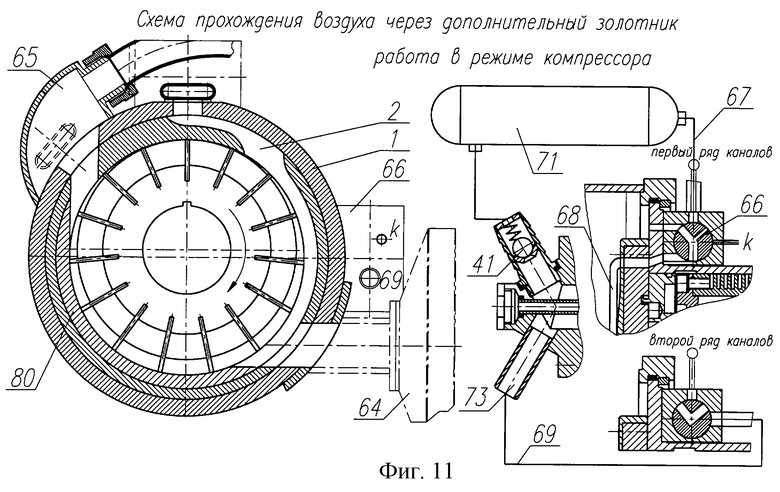

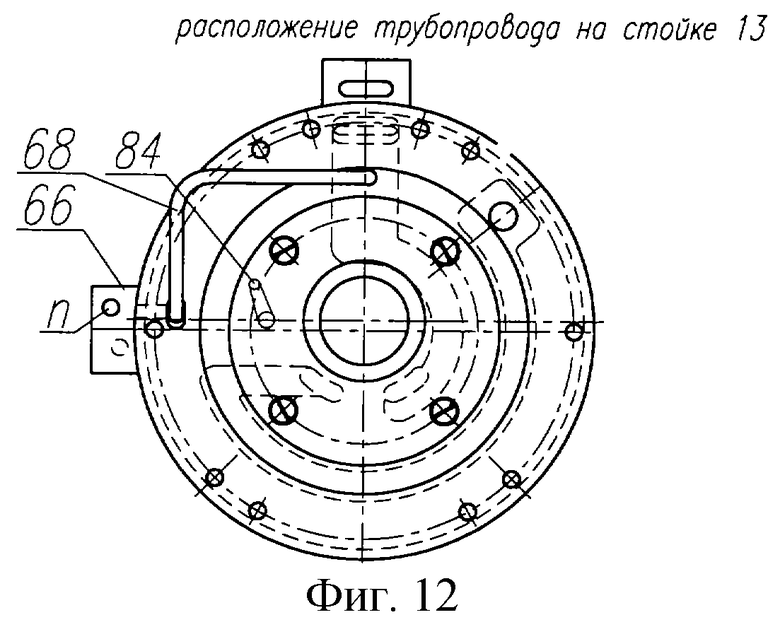

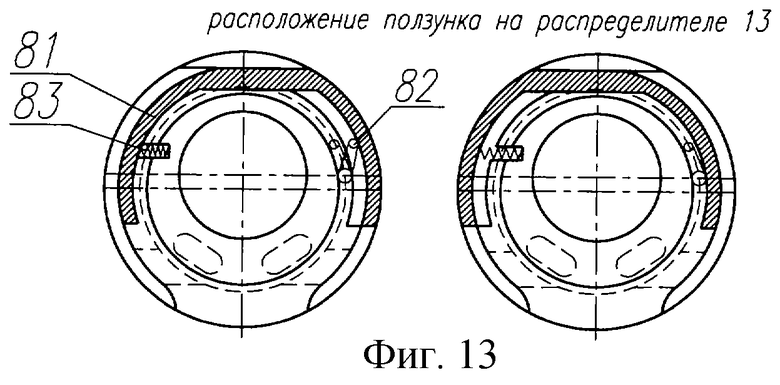

Ниже приводится схема несколько сложнее, но она дает возможность однонаправленного движения ротора в разных режимах работы как компрессора, так и двигателя. Для этого на корпусе 1 также установлен под углом 90 градусов относительно золотника 33 дополнительный золотник 66, который имеет два ряда каналов см. фиг.11. Первый ряд его каналов соединен трубопроводами 67 и 68. Трубопровод 68 соединен с впускным каналом стойки 11, а трубопровод 67 сообщен с ресивером 71. Второй ряд каналов золотника 66 сообщается с трубой 69, проходящей к выходному штуцеру 73, размещенному на крышке 40 емкости маслосборника 34. Слева изображен разрез, где изображен распределитель 2, закрепленный в корпусе 1. В данном исполнении он снабжается кольцевым сегментом 80. На фиг.12 изображено расположение трубопровода 68 в данной схеме, а на фиг. 13 изображены варианты исполнения распределителя 13, оснащенного ползунком 81, рычагом 82 и пружиной 83. При этом шайба 22, установленная на место установки ползунка 81, снята. На фланце стойки 11 размещен рычаг 84, имеющий единую ось с рычагом 82.

Компрессор работает следующим образом. Электродвигатель, подключенный через муфту к компрессору, начинает вращать вал 8 вместе с ротором 7, установленный на подшипники качения 9, размещенные в соосных отверстиях стоек 10, 11. Так как торцы ротора 7 и разделительные пластины 32 имеют одновременный контакт с цилиндром торцевых крышек 4, по поверхности цилиндра втулки 6 крышки вовлекаются во вращение. Для облегчения вращения крышек 4 они установлены на подшипники качения 3 и 28, которые размещены в опорном кольце корпуса 1 с одной стороны и в опорном кольце поршневого диска 16 с другой стороны. С этой стороны крышка 4 поджимается к ротору 7 пружинами 17. Чтобы поршневой диск 16 выполнял свои функции, в его составе размещены резиновые уплотнительные кольца 21, 20. Чтобы сжатая среда не выходила из основной камеры, к цилиндрическому распределителю 2 корпуса 1 на проточках торцевых крышек 4 установлены торцевые уплотнения 24, защищенные от проворота штифтом 26. Такие же элементы конструкции размещены на втулке 6. Эти торцевые уплотнения 25, как и указанные, имеют в своем составе резиновые кольца и пружины, от проворота имеются штифты 27, размещенные на торцевом уплотнении 25, при вращении они скользят по поверхности распределителя 13, который оснащен поршневым диском 14 и который, пока нет давления, при помощи пружин 15 поджимает скользящую шайбу 22, установленную на распределителе 13, не давая предварительно сжатой среде уходить в зазоры.

На фиг.11 указано направление вращения ротора 7. Воздух всасывается через воздухозаборник 64, захватывается сегментным пространством между разделительными пластинами 32 и переносится к выпускному каналу нагнетательного патрубка 6: и далее по трубе 36 к золотнику 33, установленному в колодке корпуса 1. Цилиндрический распределитель 2 снабжен дополнительным каналом от впускного канала, через который воздух также проходит к трубопроводу впуска 35 через отверстие в корпусе 1. По трубе 35 воздух проходит в дополнительные камеры, размещенные с двух сторон ротора 7, через каналы впуска (см. фиг.7 и 8) и, пройдя процесс сжатия, поступает из канала выпуска стойки 10 и во вспомогательный канал воздуховода 62 фиг.5 (Ж-Ж) и далее складывается с потоком от основной камеры в патрубке 65. Сложенный или параллельный поток фиг. 1 (А-А) через правый изолированный канал золотника 33, поступает через трубу 70 в емкость маслосборника 34. Одновременно воздух из дополнительной камеры стойки 11, всасываемый через левый дополнительный канал золотника 33 поступает в емкость 34 через отверстие фиг.8 Д. Таким образом, имеет место параллельное сжатие. При последовательном сжатии золотник 33 поворачивается против часовой стрелки до совмещения левого канала с каналом впуска стойки 11, см. фиг.1 (А-А). Поток от основной камеры и дополнительной выходящий из стойки 10 по трубопроводу 36 поступает в дополнительную камеру стойки 11, где сжатый предварительно поток дожимается до более высокого давления и затем также поступает в емкость 34 через отверстие фиг.8 Д. Давление нагнетания в емкости 34 воспринимается кольцевой шпонкой 37, а герметичность стыка между корпусом 1 и емкостью маслосборника 34 обеспечивает резиновое уплотнительное кольцо. Одновременно через канал, выполненный во фланце стойки 11, сообщающийся с емкостью 34 (не указан), давление нагнетания передается поршневому диску 16, и чем выше давление, тем сильнее через подшипник качения 3 торцевая крышка 4 поджимается к ротору 7. То же происходит с поршнями 14 распределителя 13, поршневые полости которых также имеют каналы, сообщающиеся с каналами выпуска (нагнетания) самих стоек. Эти детали препятствуют силам давления, возникающим при сжатии и старающиеся раздвинуть торцевые крышки 4 и распределители 13 с образованием зазоров между торцами ротора 7. Скользящая шайба 22 при вращении скользит по поверхности распределителя 13 и выполнена, например, из закаленной стали. Разделительные пластины 32 при вращении по поверхности цилиндра торцевых крышек 4 прижимаются к ним центробежными силами и для снижения контактных нагрузок в полостях ротора 7 размещены противовесы, соединенные тягами 31 с каждой разделительной пластиной 32. Автоматически с увеличением частоты вращения они с большей силой оттягивают пластины 32 от контактной поверхности. Полости ротора 7 закрыты герметичными крышками 29, чтобы сжатый воздух не перетекал через зазоры в полость. С другой стороны в полости около крышек 29 выполнены каналы (не показаны), проходящие через ее стенку в паз ротора 7. Это сделано, чтобы масло, попадающее в полость, не скапливалось и не могло нарушить работу противовесов 30, а удалялось через паз в основную камеру.

Компрессор выполнен маслозаполненным, поэтому сжатый воздух, загрязненный маслом, поступает в емкость маслосборника 34 на очистку и входит в периферийно расположенный ряд отверстий барабана 38 см. фиг.1 (А-А). Пройдя фильтр 43, воздух освобождается от масла и поступает в центральное отверстие и в выпускной штуцер 41, который расположен в крышке 40. Масло, осевшее на фильтре 43, центробежной силой сбрасывается на стенки емкости 34 и сливается в ее нижнюю часть. Для предотвращения выхода загрязненного маслом воздуха в крышке 40 установлена резиновая манжета 47. С другой стороны барабана 38 по крышке 51 вращается подпружиненное скользящее кольцо 50. Против обратного выхода из сети сжатого воздуха при остановке компрессора выпускной штуцер 41 снабжается обратным клапаном 42. В случае вспышки масла емкость 34 снабжается предохранительным клапаном, шариком 44 с пружиной 45. Для легкого вращения барабана 38 он установлен на подшипник 46. Масло, накапливающееся в нижней части емкости 34, при очистке воздуха под полным давлением нагнетания распределяется по двум трубкам. Трубка 39 приводит масло по каналу в крышке 40 по трубке 49, поджатой к торцу вала 8 пружиной 48, в канал вала 8 и далее по боковому наклонному каналу попадает в кольцевую канавку и затем распределяется к каналам ротора 7. Сообщающиеся каналы выполнены в каждом сегменте ротора, по данным фиг.3, их 15. Проход масла к другой группе каналов происходит по продольной канавке, соединяющей две кольцевые канавки вала 8. Как видно на фиг. 1 (А-А), масло достигает торцев ротора 7 и затем попадает в канавки b фиг. 3 (Б-Б). Это дает возможность обеспечить разделительным пластинам 32 условия жидкостного трения. Одновременно масло уменьшает площадь зазоров. Чтобы повысить герметичность данных продольных канавок b в пазах ротора 7, можно установить в них уплотнение, например, резиновый шнур круглого сечения. К подшипникам качения масло поступает через зазоры. Вышедшее за пределы основной камеры оно поступает через отверстия в корпусе 1 в левый вертикальный сборник и затем, собранное в нижней части корпуса 1, вновь вводится в оборот фиг.1 (А-А). Другая трубка 52 служит для вывода масла в рубашку охлаждения фиг.2, которое далее поступает в трубку 58, а затем в первую секцию рубашки охлаждения. Для проводки масла по секциям они соединены трубками 59, 60 и 61. После последней секции, которая расположена на другой стороне фиг.2, масло, подталкиваемое давлением нагнетания, выходит по трубке (не показана) и вводится в воздухозаборник 64. После оно поступает в основную камеру компрессора, а при оборудовании дополнительными распределительными трубками и в дополнительные камеры. Поступившее в камеры охлажденное масло уменьшает энергозатраты на сжатие, его увеличенная вязкость способствует снижению перетечек сжатого воздуха и также повышает условия безопасной эксплуатации. На фиг.5 (Ж-Ж) показана секция, по которой из верхней части масло поступает в сектор 53 и по его полостям и каналам f достигает выходного отверстия. Для ускорения теплообмена на сектор 53 установлен радиатор 54, который своими ребрами размещен между ребрами торцевой крышки 4. Чем меньше зазоры между ребрами, тем выше скорость теплообмена между элементами конструкции и окружающим воздухом. Для повышения давления сжатия, особенно в дополнительных камерах с меньшими объемами камер, целесообразно разместить на внутренних частях разделительных пластин 32 в продольных канавках, обращенных к втулке 6 крышки 4 и распределителю 13, уплотнение. Это уплотнение должно обеспечить одновременный силовой контакт разделительных пластин 32 с цилиндрическими поверхностями крышек 4. Оно может быть выполнено в виде пластинок с пружинами, размещенными в продольных канавках пластин 32 (не показано).

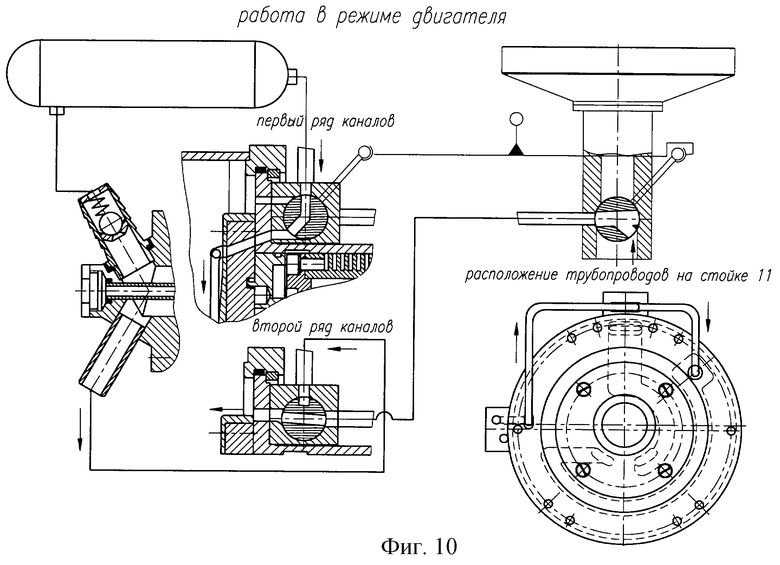

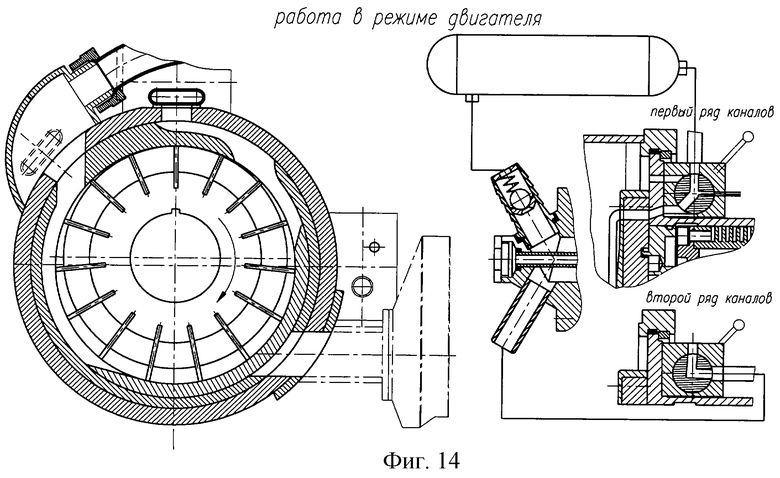

Работа компрессора в режиме двигателя показана в нижней части. При этом варианте исполнения происходит вращение ротора в обратном направлении относительно режима работы при компрессии. Компрессор снабжается для этого дополнительным золотником 66 и имеет два ряда каналов, при этом на фиг.9 показана схема прохода воздуха при его нагнетании в сеть, условно (ресивер 71). Воздух всасывается в патрубок воздухозаборника 64 и проходит через сквозной канал дополнительного второго золотника 75 в канал цилиндрического распределителя 2 корпуса 1. Пройдя через камеры компрессора, сжатый воздух через штуцер 41 направляется в ресивер 71. При этом на фланце стойки 11 показано расположение и движение стрелками сжатого воздуха через трубопроводы 68, 69 и 70 и через канал h золотника 66, который имеет два ряда каналов. Первый ряд сообщается с каналами вышеуказанных трубопроводов стойки 11, а второй ряд имеет два канала, смещенные относительно каналов, проходящих к трубке 74 к каналам второго дополнительного золотника 75 и каналу выхода в атмосферу, которые заперты во время работы в режиме компрессии. При изменении режима работы (см. фиг.10) рукояткой, установленной на тяге 78, связанной с рычагами 76 и 75, последние поворачиваются до совмещения канала золотника 66 с каналами трубопроводов 76, 68, 69 и 70, которые сообщены с каналами выпуска (нагнетания) всех камер. Второй ряд каналов золотника 66 совмещается с каналом е и трубой 74 и сквозным и проходящем к нему боковым каналом второго дополнительного золотника 75. Воздух, прошедший через компрессор, создает крутящий момент на его валу 8 и далее по трубе 74 и золотник 66 попадает в емкость маслосборника 34, где происходит его фильтрация от масла. Далее после выхода через дополнительный штуцер 73 воздух проходит по трубе 72 и попадает в выходной канал второго ряда, сообщающийся с атмосферой. На фиг.9 этот канал выполнен продольным с выпуском воздуха от наблюдателя. Движение воздуха в режиме работы компрессора в качестве двигателя также указано стрелками (см. фиг.10).

На фиг. 11 представлена дополнительная схема прохождения воздуха через компрессор, когда требуется его вращение в одном направлении в разных режимах его работы. На разрезе слева изображен распределитель 2 корпуса 1, воздухозаборник 64 и патрубок 65, где соединяются потоки из основной и одной дополнительной камеры. Стрелкой показано направление вращения ротора. Пройдя камеры компрессора, сжатый воздух через штуцер 41 направляется в ресивер 71 (изображение справа). При этом на фланце стойки 11 (см. фиг.12) показано расположение и движение стрелками сжатого воздуха через трубопровод 68 и отверстие n внутрь емкости 34. Сжатый воздух попадает также в емкость 34 из отверстия, находящегося на фланцевой крышке 12 стойки 11 от другой дополнительной камеры. В это время прохождение потока через дополнительный штуцер 73 и трубу 69 через золотник 66 невозможен, т.к. его проходной канал смещен. Одновременно на фиг.13 слева изображено положение ползунка 81 с пружиной 83, установленного рядом с каналами впуска и выпуска распределителя 13 стойки 11. Показаны и окна, образованные ползунком 81 при его линейном смещении рычагом 82, выведенном на фланец стойки 11. В данном положении ползунка 81 слева и положения каналов в основной камере фиг.11 слева, компрессор работает на сжатие рабочей среды. Чтобы изменить одновременно угловое положение кольцевого сегмента 80 (см. фиг.14), а также линейное смещение ползунка 81 необходимо воздействовать на данные детали. Это можно выполнить, например, соединив указанные детали кинематической цепью с пневмоцилиндром (не показан). Для подключения его в первом ряду золотника 66 предусмотрен канал k. Кольцевой сегмент 80 может менять свое угловое положение при помощи штока, на котором имеется зубчатая рейка, сопряженная с зубьями самого сегмента 80. Рычаг 84, выведенный наружу от рычага 82, ползунка может быть соединен с тем же пневмоцилиндром через кинематическую цепь. При изменении положения золотника 66 сжатый воздух из ресивера 71 поступает через первый ряд его каналов в трубопровод 68 и далее в каналы впуска всех камер компрессора. Второй ряд его каналов сообщается с атмосферой трубой 69 и штуцером 73, через которые отработанный воздух выходит наружу. На фиг.14 показано другое положение золотника 66, а слева угловое смещение сегмента 80. На фиг.13 справа перечисленные изменения соответствуют положению ползунка 81. Стрелками показано движение сжатого воздуха в представленных режимах работы. Необходимо отметить, что для простоты обслуживания компрессора в разных режимах, номинальное положение основного золотника 33 должно быть таким, как при параллельном сжатии. При этом источник давления (ресивер 71) должен быть снабжен редуктором, позволяющим при оптимальном давлении без потерь проводить сжатый воздух через компрессор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2086790C1 |

| РЕКУПЕРАТОР | 2001 |

|

RU2214928C2 |

| АВИАЦИОННЫЙ ДВИГАТЕЛЬ ГУЛЕВСКОГО А.Н. | 1991 |

|

RU2013630C1 |

| Роторно-поршневой компрессор или вакуум-насос | 2019 |

|

RU2715767C2 |

| Роторный двигатель А.Н.Гулевского | 1990 |

|

SU1809858A3 |

| Винтовой маслозаполненный компрессор с золотниковым регулятором производительности | 2022 |

|

RU2785881C1 |

| Ротационно-пластинчатый компрессор | 1989 |

|

SU1645634A1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2016 |

|

RU2613012C1 |

| МИКРОАВТОБУС (ВАРИАНТЫ) | 2006 |

|

RU2349485C2 |

| Роторная машина | 1989 |

|

SU1756636A1 |

Изобретение относится к машиностроению и может быть использовано для сжатия и разрежения газов в различных областях техники. Ротационно-пластинчатый компрессор содержит корпус, размещенную в нем основную камеру, состоящую из цилиндра торцевых крышек, охватывающих ротор, и цилиндрического распределителя, размещенные на части длины ротора дополнительные камеры сжатия рабочей среды, которые образованы распределителем, установленным на стойках, и ротор с пазами и разделительными пластинами, и полостями, выполненными напротив каждой из них. Корпус содержит рубашку охлаждения. Крышки установлены в корпусе с возможностью вращения, цилиндрическая поверхность распределителя стоек установлена коаксиально относительно цилиндра торцевых крышек. В стойках выполнены соосные отверстия, в которых размещен вал. Торцевые крышки снабжены радиатором и втулкой, установленной коаксиально относительно цилиндра торцевых крышек и которая вместе с распределителем стойки размещена на части длины ротора, в полостях которого размещены противовесы, соединенные тягами с каждой разделительной пластиной. Корпус выполнен с окнами и снабжен емкостью маслосборника, а одна из стоек снабжена поршневым диском. Полости ротора сообщены каналами с его пазами, содержащими продольные канавки и сообщающимися посредством каналов, выполненных в валу и роторе с нижним уровнем емкости маслосборника, поршневая полость стойки, как и ее распределителя, также снабженного поршневым диском, сообщена посредством канала с каналом нагнетания соответствующей камеры, и выполнены с возможностью осевого прижатия торцевых крышек и распределителя стоек к ротору при его вращении. Цилиндрические поверхности торцевых крышек, обращенные к распределителям, снабжены уплотнением, например, торцового типа. Повышается давление нагнетания, снижаются энергозатраты на сжатие. 7 з.п. ф-лы, 14 ил.

| RU 2062358 С1, 20.06.1996 | |||

| РОТОРНЫЙ КОМПРЕССОР | 1991 |

|

RU2014506C1 |

| DE 4035464 А1, 14.05.1992 | |||

| US 4923377 А, 08.05.1990 | |||

| Фольга горячего тиснения | 1988 |

|

SU1560438A1 |

Авторы

Даты

2003-04-20—Публикация

2000-12-08—Подача