Изобретение относится к оборудованию для плавления взрывчатого вещества (ВВ) - тринитротолуола (ТНТ) и предназначено для использования в снаряжательном производстве при наполнении корпусов боеприпасов ВВ методом заливки.

Известно устройство, предназначенное для плавления ВВ и выполненное в виде сосуда с днищем сферической формы, снабженного паровой рубашкой (см. А. М. Комиссаров. Наполнение боеприпасов методом заливки. М., Государственный комитет СМ СССР по оборонной технике, 1960, с 46-47).

Недостатками известного устройства являются низкая производительность и невозможность его применения при организации автоматизированных производств.

Недостатки известного устройства обусловлены периодичностью работы по загрузке, плавлению, выгрузке и необходимостью участия человека для систематического перемешивания ВВ деревянным веслом вручную для улучшения условий теплопередачи.

Известно устройство (см. источник информации, приведенный выше, с.50, прототип), предназначенное для плавления плавкого компонента ВВ, рабочая поверхность которого выполнена в виде двух обратных друг к другу конусов. Перерабатываемый продукт (ТНТ) находится между двумя конусами и по мере плавления стекает через сливной штуцер. Таким образом, расплав постоянно сливают из зоны плавления.

Однако для получения максимально возможной производительности для данного плавителя необходимо загружать полностью весь объем плавителя с целью обеспечения более полного контакта продукта с поверхностью плавления, что приводит к большой загрузке плавителя продуктом. Но это недопустимо особенно при заливке боеприпасов в кабинах, где максимальная загрузка ограничена. Так, в существующих производствах при производительности 10 кг в минуту одновременно в плавителе находится 300 кг ТНТ, что является существенным недостатком для снаряжательного производства, а при организации снаряжения в кабинах, где общая загрузка ВВ не должна превышать 10...40 кг, нахождение такого количества ТНТ (300 кг) недопустимо. Плавление же малой загрузки (20 кг) осуществляется в нем 20...30 мин, так как в процессе плавления используется не вся рабочая поверхность.

Недостатком известного устройства является то, что при малой загрузке плавителя ТНТ нельзя расплавить эту загрузку со скоростью, соответствующей максимальной производительности этого устройства.

Конструкция данного плавителя может обеспечить максимальную скорость плавления только при максимальной загрузке плавителя (300 кг).

Задачей предлагаемого изобретения является создание плавителя с высокой производительностью при любом уровне загрузки продуктом, что позволяло бы использовать его при организации снаряжения боеприпасов в кабинах без присутствия людей.

Поставленная задача решается за счет конструктивной особенности плавителя, который выполнен в виде пакета ("гирлянды") соосных конусов, создающих большую рабочую поверхность при сравнительно малых габаритных размерах самого плавителя в целом и, что самое главное, при относительно малой загрузке возможно использование всей рабочей поверхности.

Рассматривая процесс плавления тротила, необходимо отметить, что коэффициент теплопроводности нержавеющей стали на два порядка больше коэффициента теплопроводности ТНТ (λст = 17,44 Вт/мoС, λтнт = 0,12 Вт/мoС).

В связи с этим нагрев продукта и сам процесс плавления (фазовый переход) осуществляется исключительно в местах контакта ТНТ со стенкой аппарата. Теплопередача внутри продукта мала. Из этого следует, что основная масса ТНТ, загруженная в плавитель (прототип), в основном не участвует в процессе плавления. Учитывая все это, можно сказать, что оптимальное плавление продукта будет проходить в плавителе, позволяющем осуществить загрузку продукта на рабочую поверхность тонким слоем.

Это позволит, не снижая эффективность плавления, резко снизить единовременную загрузку аппарата.

Рассматривая процесс плавления ТНТ между двумя горячими поверхностями, можно прийти к выводу, что самое эффективное плавление будет происходить при толщине слоя, равной одному размеру гранулы или чешуйки сыпучего ТНТ, так как в этом случае она будет плавиться одновременно от двух поверхностей, находясь с ними в контакте.

Однако при таких зазорах между греющими поверхностями не исключено сводообразование, что не позволит загрузить плавитель сыпучим ТНТ. Поэтому зазоры между поверхностями необходимо выбирать равными 2...3 размерам частиц продукта. Это несколько увеличивает массу единовременной загрузки плавителя, но в то же время является обязательным условием конструкции плавителя.

Учитывая сказанное, можно определить критерий эффективности плавления продукта между двумя греющими поверхностями в тонком слое.

Это будет отношение рабочей поверхности к объему, занимаемому продуктом (полезному объему).

Это будет характеризовать толщину слоя ТНТ, а вместе с этим и эффективность плавления при минимальной загрузке плавителя.

Определим количественную характеристику этой эффективности.

V=(F/2)•S,

где V - объем, занятый продуктом, м3;

F - рабочая поверхность, м2;

S - величина зазора между поверхностями.

F/2 - площадь делится на 2, т.к. слой продукта находится между двумя греющими поверхностями.

Тогда кэф=F/V.

Подставляя вместо V выражение V=(F/2)•S,

получим кэф=F/[(F/2)•S]=2F/(F•S)=2/S,

где кэф - коэффициент эффективности плавления в тонком слое.

Принимая во внимание условие загрузки аппарата, для ТНТ зазор между поверхностями будет равен S=(2...3)δ,

где δ - размер частицы ТНТ;

δ=0,01 м (см. А.Е.Переверзев. Технология снаряжения боеприпасов. Дом техники государственного комитета СМ СССР по оборонной технике. М., 1960, стр. 364).

S=(2...3)•0,01=0,02...0,03

кэф=2/(0,02...0,03)=(100...66) 1/м.

Таким образом, наибольшая эффективность плавления ТНТ будет при отношении рабочей поверхности к полезному объему плавителя равному 66...100 1/м. При этом соблюдается условие заполнения плавителя.

При коэффициенте менее 66 при той же производительности растет загрузка плавителя, т.к. в выражении 66...100=F/V при кэф меньше 66 и постоянной поверхности F должен расти объем продукта V, т.е. зазор S между поверхностями. Это приведет к сводообразованию при загрузке плавителя и даже к невозможности его загрузки.

Зная этот коэффициент, можно воспроизвести плавитель.

Для необходимой производительности из условий теплопередачи определяется рабочая поверхность плавителя, разделив ее на коэффициент эффективности плавления в тонком слое, получим полезный объем плавителя.

В предлагаемом плавителе рабочая поверхность образована соосно размещенными друг над другом пустотелыми обогреваемыми конусами. Нижняя секция выполнена в виде конуса без дна, а остальные в виде полых усеченных конусов. С целью предотвращения образования "пробки" при загрузке нижние диаметры конусов равны, а верхний диаметр каждого последующего конуса больше диаметра предыдущего.

Расплав продукта удаляется через сливные отверстия в нижней части конических секций. Сливные отверстия изолированы от зоны плавления перфорированными перегородками, предохраняющими сливные отверстия от попадания в них не расплавившихся частиц продукта.

Сыпучий ТНТ за счет угла при основании конуса, большего угла естественного откоса, непрерывно движется и заполняет полезный объем. Это является также обязательным условием загрузки аппарата.

Таким образом, все параметры плавителя выражены через геометрические размеры конструктивных элементов устройства (площади, объема, угла наклона конусов).

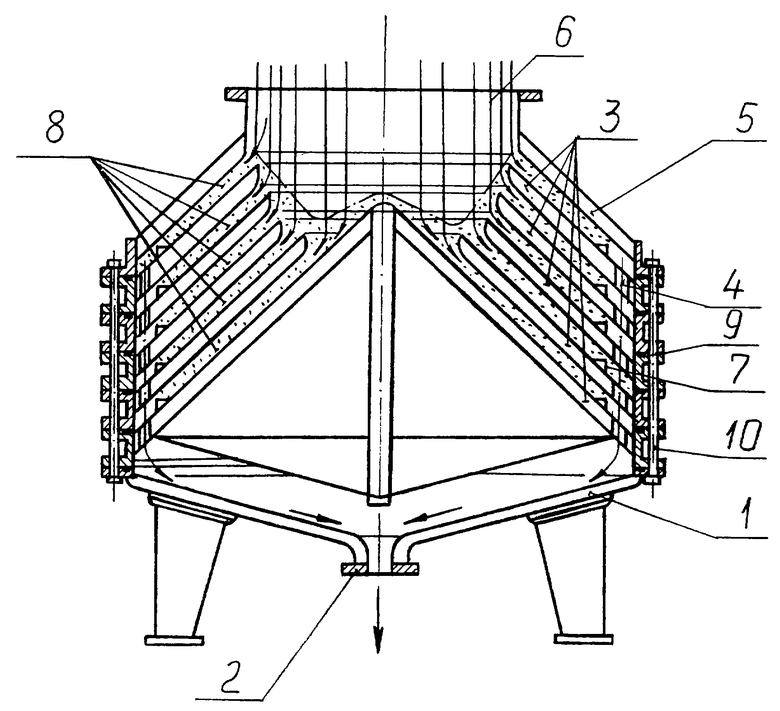

На чертеже изображен общий вид заявляемого плавителя.

Плавитель содержит днище 1 со сливным штуцером 2, конические секции 3, в нижней части которых расположены сливные отверстия 4, приемное устройство 5 с загрузочной горловиной 6, перфорированные перегородки 7. Конические секции 3 расположены на днище 1 и образуют межконусные пространства 8. В местах стыковки днища 1, конических секций 3 и приемного устройства 5 расположены герметизирующие прокладки 9. Днище 1, конические секции 3 и приемное устройство стянуты болтами 10.

Плавитель используют следующим образом. Днище 1, конические секции 3 и приемное устройство 5 обогревают паром или любым другим теплоносителем. Через загрузочную горловину 6 и приемное устройство 5 подают частицы продукта, которые под действием силы тяжести попадают в межконусное пространство 8, где и происходит их плавление. Через перфорированные перегородки 7 и сливные отверстия 4 расплавленный продукт стекает в днище 1, откуда через сливной штуцер 2 поступает на последующую переработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО СНАРЯЖЕНИЯ КОРПУСОВ БОЕПРИПАСОВ МЕТОДОМ ЗАЛИВКИ | 2001 |

|

RU2192617C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СНАРЯЖЕНИЯ КОРПУСОВ БОЕПРИПАСОВ МЕТОДОМ ЗАЛИВКИ | 2001 |

|

RU2207329C2 |

| ИНДУКЦИОННЫЙ ПЛАВИТЕЛЬ С ХОЛОДНЫМ ТИГЛЕМ | 2008 |

|

RU2392675C1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ГРУППЫ ИЗДЕЛИЙ ЗАЛИВКОЙ РАСПЛАВОМ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2005 |

|

RU2294912C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 2001 |

|

RU2208006C2 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ, НАПОЛНЕННЫХ ГЕКСОГЕНОСОДЕРЖАЩИМИ ВЗРЫВЧАТЫМИ ВЕЩЕСТВАМИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2244248C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203512C2 |

| УСТАНОВКА РАССНАРЯЖЕНИЯ БОЕПРИПАСА И ПЕРВИЧНОЙ ПЕРЕРАБОТКИ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2006 |

|

RU2320953C2 |

| ВЗРЫВОЗАЩИТНАЯ КАМЕРА | 2004 |

|

RU2273821C1 |

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090543C1 |

Изобретение относится к оборудованию для плавления взрывчатого вещества (ВВ) - тринитротолуола - и предназначено для использования в снаряжательном производстве при наполнении корпусов боеприпасов ВВ методом заливки. Плавитель содержит корпус с обогреваемой рабочей поверхностью, приемным устройством и конусообразным сборником расплава со штуцером в его донной части. Рабочая поверхность плавителя образована наружными и внутренними поверхностями соосно расположенных вершинами к приемному устройству полых усеченных конусов, установленных в виде пакета, с зазорами между ними, с образованием межконусного пространства при условии отношения рабочей поверхности к рабочему объему межконусного пространства, составляющего 66÷100 1/м. При этом межконусные пространства сообщены последовательно сливными отверстиями, выполненными в зонах наибольших диаметров соответствующих конусов и изолированными от зоны плавления перфорированными перегородками. Плавитель позволяет повысить производительность при любом уровне загрузки продуктом без присутствия людей. 1 ил.

Плавитель, содержащий корпус с обогреваемой рабочей поверхностью, приемным устройством и конусообразным сборником расплава со штуцером в его донной части, отличающийся тем, что в нем рабочая поверхность образована наружными и внутренними поверхностями соосно расположенных вершинами к приемному устройству полых усеченных конусов, установленных в виде пакета, с зазорами между ними, с образованием межконусного пространства при условии отношения рабочей поверхности к рабочему объему межконусного пространства, составляющего 66÷100 1/м, при этом межконусные пространства сообщены последовательно сливными отверстиями, выполненными в зонах наибольших диаметров соответствующих конусов и изолированными от зоны плавления перфорированными перегородками.

| КОМИССАРОВ А.М | |||

| Наполнение боеприпасов методом заливки | |||

| - М.: Государственный комитет СМ СССР по оборонной технике, 1960, с.50 | |||

| КОМИССАРОВ А.М | |||

| Наполнение боеприпасов методом заливки | |||

| - М.: Государственный комитет СМ СССР по оборонной технике, 1960, с.47. |

Авторы

Даты

2003-04-20—Публикация

2001-06-13—Подача