Изобретение относится к производству алюминия электролитическим способом и служит для улавливания и сжигания анодного газа алюминиевого электролизера.

Известно устройство для сжигания газа алюминиевого электролизера, включающее газоходную трубу и патрубок, установленный внутри трубы. Отверстия для подвода воздуха выполнены вертикально в горизонтальных торцевых стенках [Авторское свидетельство СССР 901367, кл. С 25 С 3/22].

При выходе газовоздушной смеси из патрубка в верхнюю часть газоходной трубы имеет место аэродинамический эффект внезапного расширения потока и смешение его с воздухом, входящим через вертикальные отверстия в горизонтальной стенке верхней камеры горелочного устройства. Вертикальные воздушные потоки дополнительно турбулизируют газовоздушную смесь.

Недостатком рассматриваемого устройства является небольшая высота зоны вторичного дожигания и осаждение пыли в кольцевом пространстве между патрубком и газоходной трубой, что дестабилизирует процесс горения.

Наиболее близким к предлагаемому по совокупности существенных признаков является газогорелочное устройство, выполненное в виде двух цилиндров разных диаметров с уступом между ними в зоне над верхней кромкой щелей [Патент на изобретение 2164558, кл. С 25 С 3/22].

Перемешивание потоков газа и воздуха осуществляется за счет турбулизирующего воздействия струй воздуха, направленных перпендикулярно к газовому потоку в нижнем цилиндре, и аэродинамического эффекта внезапного расширения газовоздушного потока в верхнем цилиндре большого диаметра. Горение анодного газа достаточно эффективное. Однако в периферийных углах над уступом, несмотря на рециркуляцию потока, имеются мертвые зоны, что снижает аэродинамический эффект перемешивания и выгорания газовоздушного потока. Кроме того, из-за большой высоты цилиндра большого диаметра рассматриваемое горелочное устройство отличается высокой металлоемкостью.

Задача изобретения заключается в создании устройства, позволяющего повысить эффективность выгорания окиси углерода и смолистых веществ, содержащихся в анодном газе, стабильность работы и уменьшить его металлоемкость.

Для решения поставленной задачи в заявляемом устройстве для сжигания анодного газа алюминиевого электролизера, включающем горелку, установленную на приливе газосборного колокола и выполненную в виде цилиндров с уступом между ними, размещенным в зоне над верхней кромкой выполненных в цилиндре щелей для подсоса воздуха, и систему газоходов, горелка выполнена в виде трех цилиндров - верхнего, среднего и нижнего с вертикальными отверстиями в уступе. Диаметры верхнего и нижнего цилиндров равны 1-1,1 диаметра отверстия прилива газосборного колокола, а соотношение диаметра среднего цилиндра и диаметра отверстия прилива газосборного колокола находится в пределах 1,3-1,7. Длина среднего цилиндра находится в пределах 4-7 радиальной (горизонтальной) длины уступа, а соотношение длины нижнего и среднего цилиндров составляет 0,75-1,3. Отношение площади вертикальных отверстий в уступе к суммарной площади отверстий для подвода воздуха составляет 0,3-0,45. Поверхность уступа выполнена под углом 15-25o к линии горизонта.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки.

Конструктивно горелка выполнена в виде трех цилиндров с вертикальными отверстиями в уступе. Верхний цилиндр соединен с системой газоходов, нижний цилиндр соединен с приливом газосборного колокола. Диаметры верхнего и нижнего цилиндров равны 1-1,1 диаметра отверстия прилива газосборного колокола. Горелка выполнена с соотношением диаметра среднего цилиндра и диаметра отверстия прилива газосборного колокола в пределах 1,3-1,7. Длина среднего цилиндра равна 4-7 радиальной длины уступа. Соотношение длины нижнего и среднего цилиндров составляет 0,75-1,3. Соотношение площади вертикальных отверстий в уступе к суммарной площади отверстий для подвода воздуха составляет 0,3-0,45. Поверхность уступа выполнена под углом 15-25o к линии горизонта.

Математическим и физическим моделированием процесса смешения и горения газовоздушной смеси в устройстве заявляемой конструкции установлено, что повышение эффективности выгорания окиси углерода и смолистых веществ, содержащихся в анодном газе, обусловлено двойным аэродинамическим эффектом смешения газа и воздуха. Первый эффект связан с рециркуляцией газовоздушного потока в среднем цилиндре. Кроме того, при истечении газовоздушной смеси из среднего цилиндра в верхний образуется зона вторичной турбулизации и смешения на расстоянии, равном высоте среднего цилиндра. Двойной аэродинамический эффект смешения интенсифицирует процесс горения анодного газа.

Положительной особенностью размещения вертикальных отверстий на уступе, т. е. в зоне рециркуляции и активного перемешивания газовоздушного потока, является подвод в них воздуха, самопроизвольно нагретого при контакте с наружной поверхностью нижней части горелки, что повышает температуру горения, обеспечивает более полное выгорание горючих компонентов и стабильность работы горелочного устройства.

При соотношении диаметров верхнего и нижнего цилиндров и диаметра отверстия прилива газосборного колокола менее 1 увеличивается сопротивление входу анодного газа в нижний цилиндр и сопротивление выходу газовоздушного потока из среднего цилиндра в верхний цилиндр. В газовоздушной смеси увеличивается избыток воздуха, температура горения газовоздушной смеси и выгорания СО и смолистых веществ уменьшаются.

При соотношении диаметров верхнего и нижнего цилиндров и диаметра отверстия прилива газосборного колокола более 1,1 увеличивается металлоемкость горелочного устройства и ухудшается вторичный аэродинамический эффект смешения газовоздушного потока.

При соотношении диаметров верхнего и нижнего цилиндров и диаметра отверстия прилива газосборного колокола в пределах 1-1,1 вторичный аэродинамический эффект перемешивания газовоздушного потока наиболее сильный, содержание СО и смолистых веществ в дымовых газах на выходе из горелки - минимальное, металлоемкость горелки низкая.

При соотношении диаметра среднего цилиндра и диаметра отверстия прилива газосборного колокола менее 1,3 толщина рециркулирующего газовоздушного потока незначительна, условия смешения, температурные поля и эффективность выгорания горючих компонентов анодного газа аналогичны прототипу.

При соотношении диаметра среднего цилиндра и диаметра отверстия прилива газосборного колокола более 1,7 появляется "мертвая" зона между рециркулирующим потоком газовоздушной смеси и стенкой цилиндра, что повышает металлоемкость горелочного устройства.

При соотношении диаметра среднего цилиндра и диаметра отверстия прилива газосборного колокола в пределах 1,3-1,7 выгорание горючих компонентов наиболее полное.

При длине среднего цилиндра менее 4 радиальной длины уступа рециркуляционный поток отсутствует.

При длине среднего цилиндра более 7 радиальной длины уступа зона вторичного аэродинамического эффекта смешения газа и воздуха смещается в верхнюю часть верхнего цилиндра, т.е. к выходу дымовых газов из горелочного устройства. В обоих случаях эффективность выгорания горючих компонентов анодного газа снижается.

При длине среднего цилиндра в пределах 4-7 радиальной длины уступа рециркуляционное смешение газовоздушного потока наиболее интенсивное, зона вторичного аэродинамического эффекта смешения находится в средней части верхнего цилиндра, что благоприятно для наибольшей полноты дожигания горючих компонентов.

При соотношении длины нижнего и среднего цилиндров менее 0,75 высота среднего цилиндра излишне велика, так как зона вторичного аэродинамического эффекта смешения смещается к выходу дымовых газов из горелочного устройства. При этом эффективность дожигания горючих компонентов снижается, металлоемкость горелки увеличивается.

При соотношении длины нижнего и среднего цилиндров более 1,3 длина нижнего цилиндра велика, что снижает температуру газовоздушного потока на входе в средний цилиндр и уменьшает эффективность дожигания горючих компонентов.

При соотношении длины нижнего и среднего цилиндров в пределах 0,75-1,3 эффективность выгорания горючих компонентов максимально возможная.

При отношении площади вертикальных отверстий в уступе к суммарной площади отверстий для подвода воздуха менее 0,3, вертикальные отверстия склонны к зарастанию сажей и пылью, что снижает эффективность дожигания горючих компонентов анодного газа.

При отношении площади вертикальных отверстий в уступе к суммарной площади отверстий для подвода воздуха более 0,45 снижается эффективность смешения в нижнем цилиндре, что также уменьшает эффективность дожигания горючих компонентов.

При отношении площади вертикальных отверстий в уступе к суммарной площади отверстий для подвода воздуха в пределах 0,3-0,45 эффективность дожигания горючих компонентов наиболее высокая.

При наклоне поверхности уступа к линии горизонта менее 15o на поверхности уступа имеет место оседание пыли, а в периферийных углах появляются "мертвые" зоны.

При наклоне поверхности уступа к линии горизонта более 25o нарушается рецикуляция газовоздушного потока. В обоих случаях нарушается стабильность работы горелочного устройства и эффективность дожигания горючих компонентов.

При наклоне поверхности уступа к линии горизонта в пределах 15-25o пыле- и сажеоседание на уступе незначительное, "мертвая" зона в периферийных углах практически отсутствует, что повышает стабильность работы горелочного устройства.

Сущность изобретения поясняется чертежами. На фиг.1 представлено в разрезе трехцилиндровое устройство для сжигания газа алюминиевого электролизера.

Устройство для сжигания газов алюминиевого электролизера (фиг.1) включает горелку, состоящую из нижнего 1, среднего 2 и верхнего 3 цилиндров. В цилиндре 1 и в уступе 4 с радиальной длиной h имеются щели 5 и вертикальные отверстия 6 для подсоса воздуха.

Нижним цилиндром 1 с диаметром dн и длиной lн горелка установлена на приливе газосборного колокола 7 с диаметром отверстия dп. Верхний цилиндр 3 с диаметром dв и длиной lв соединен с системой газоходов 8. Поверхность уступа 4 выполнена с наклоном к линии горизонта под углом α.

Устройство работает следующим образом. Под действием разрежения, создаваемого дымососом, анодный газ через прилив газосборного колокола 7 поступает в нижний цилиндр 1 горелки и смешивается с подсасываемым через щели 5 воздухом. При входе газовоздушного потока в средний цилиндр 2 большого диаметра dc и длиной lс, образуется рециркуляционный поток вдоль всей боковой стенки цилиндра.

При рециркуляции потока горючие компоненты интенсивно смешиваются с воздухом и длительное время находятся в зоне высоких температур. Интенсивному смешению способствует естественный подвод воздуха через вертикальные отверстия 6 в уступе 4. Воздух нагревается при контакте с наружной поверхностью нижнего цилиндра 1, при этом повышается температура горения и стабильность работы горелочного устройства. При истечении газовоздушной смеси из среднего цилиндра 2 большого диаметра происходит сужение потока на расстоянии, равном высоте среднего цилиндра. При этом происходит дополнительная турбулизация и перемешивание потока, интенсивное и полное горение горючих компонентов. Продукты горения через выходное отверстие горелки удаляются в систему газоходов 8.

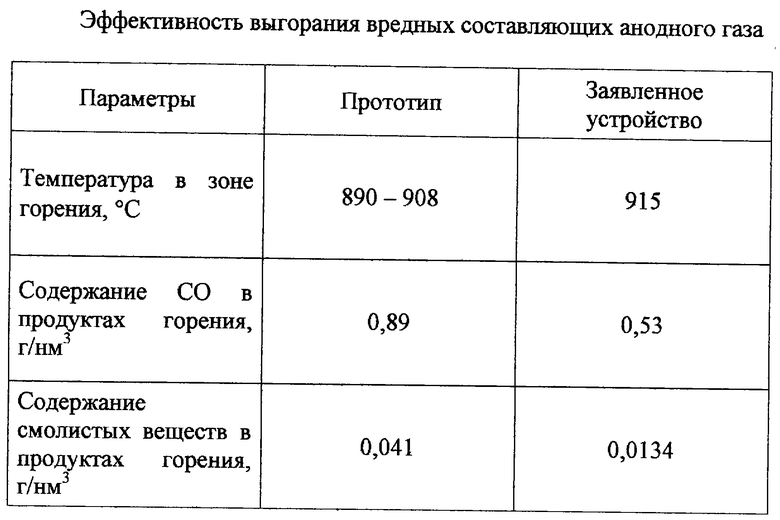

Заявляемое устройство испытано на холодном аэродинамическом стенде. Аэродинамика, температурное поле и выгорание вредных компонентов смоделировано также на ЭВМ. Результаты расчетов и испытаний приведены в таблице и на фиг. 2.

Из данных таблицы следует, что при практически одинаковой температуре в зоне горения содержание СО в продуктах горения на выходе из горелки уменьшается в 1,7 раза, а выброс смолистых, т.е. канцерогенных веществ, уменьшается в 3 раза. Более полное дожигание горючих составляющих анодного газа обусловлено наличием репикуляционного потока, который четко просматривается в продольном сечении потока газов в среднем цилиндре на фиг.2, и зоны вторичной турбулизации в верхнем цилиндре. По сравнению с прототипом заявляемое устройство на 16% менее металлоемко и исключает выгорание углов анода вследствие меньшей теплоотдающей поверхности верхней части горелки.

Дополнительные расчеты показали, что эффективность выгорания горючих составляющих аналогична в горелках и с вертикальным, и с горизонтальным отводом продуктов горения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164558C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2103416C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ НИЗКОКАЛОРИЙНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2157863C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2104337C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2338012C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2269610C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО С ДЕФОРМИРУЕМЫМИ СТЕНКАМИ ДЛЯ ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2393273C1 |

| УСТРОЙСТВО ДЛЯ ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2007 |

|

RU2345178C2 |

| УСТРОЙСТВО ДЛЯ ЭФФЕКТИВНОГО ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294406C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2190806C1 |

Изобретение относится к производству алюминия электролитическим способом и служит для сжигания газов алюминиевого электролизера. Устройство содержит горелку, установленную на приливе газосборного колокола и выполненную в виде цилиндров с уступом между ними, размещенным в зоне над верхней кромкой выполненных в цилиндре щелей для подсоса воздуха, и систему газоходов. Горелка выполнена в виде трех цилиндров - верхнего, среднего и нижнего, а в уступе выполнены вертикальные отверстия для обеспечения двойного аэродинамического эффекта. Диаметры верхнего и нижнего цилиндров равны 1-1,1 диаметра отверстия прилива газосборного колокола, а соотношение диаметра среднего цилиндра и диаметра отверстия прилива газосборного колокола находится в пределах 1,3-1,7. Длина среднего цилиндра находится в пределах 4-7 радиальной длины уступа, а соотношение длины нижнего и среднего цилиндров составляет 0,75-1,3. Отношение площади вертикальных отверстий в уступе к суммарной площади отверстий для подвода воздуха составляет 0,3-0,45. Поверхность уступа выполнена под углом 15-25o к линии горизонта. 4 з.п.ф-лы, 2 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164558C2 |

| ГАЗОСБОРНИК АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1972 |

|

SU429133A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ НИЗКОКАЛОРИЙНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2157863C2 |

Авторы

Даты

2003-05-10—Публикация

2001-08-15—Подача