Изобретение относится к цветной металлургии и может быть использовано при электролитическом получении алюминия в электролизерах с самообжигающимися анодами.

При электролитическом получении алюминия в электролизерах с самообжигающимися анодами образуются анодные газы, содержащие токсичные смолистые вещества и окись углерода. Обезвреживание составляющих анодных газов осуществляется в горелочных устройствах.

Известно устройство для дожигания анодных газов алюминиевого электролизера, включающее горелку с отверстием для подвода воздуха, установленную на приливе газосборного колокола, и систему газоотсоса [А.И.Басов, Ф.П.Ельцев. Справочник механика заводов цветной металлургии. - М.: Металлургия, 1981, с.404-405]. Горелка состоит из нижней камеры смешения и воспламенения, средней камеры дожигания горючих компонентов анодного газа и верхней камеры сбора и удаления продуктов дожигания, выполненная в виде колпака.

Недостатком данного устройства является низкая эффективность дожигания горючих составляющих анодных газов из-за некачественного смешения воздуха и анодных газов, поскольку воздух подводится через одно отверстие. Другим недостатком конструкции является то, что верхняя камера выполнена в виде колпака, вследствие чего возможен подсос воздуха, охлаждение газов и конденсация смолистых веществ, что приводит к забиванию горелки и, соответственно, к необходимости частой чистки, а также высокие теплопотери камеры дожигания.

Наиболее близким к предлагаемому по совокупности существенных признаков является устройство для дожигания анодных газов алюминиевого электролизера, включающее установленную на приливе газосборного колокола цельнолитую горелку с отверстиями для подвода воздуха и систему газоотсоса [патент RU №2149224, МКИ С25С 3/22, С25С 3/10, опубл. 20.05.2000]. Отверстия для подвода воздуха расположены в нижней части горелки по ее периметру. Горелка верхней частью, выполненной в виде колена, соединена под прямым углом с патрубком, по которому продукты сгорания в смеси с пылью направляются в пылеосадительную камеру.

К недостаткам данного устройства следует отнести недостаточно высокую эффективность термического обезвреживания вредных составляющих анодных газов вследствие высоких теплопотерь и высокую нагрузку на угловую секцию и поясок колокольного газосборника из-за массивности горелки. Другим недостатком известного устройства является то, что расход воздуха в горелке не регулируется, поэтому горелки электролизеров, находящихся на разном расстоянии от источника разрежения, работают при разных коэффициентах расхода воздуха и не обеспечивают одинаковую эффективность дожигания анодного газа.

Задачей изобретения является разработка устройства для дожигания анодных газов алюминиевого электролизера, позволяющего повысить эффективность термического обезвреживания вредных составляющих анодного газа за счет регулирования расхода воздуха, повышения качества перемешивания газовоздушной смеси и уменьшения теплопотерь в средней части горелки. Другой задачей является уменьшение массы горелки.

Достижение вышеуказанной задачи обеспечивается тем, что в горелочном устройстве для дожигания анодных газов алюминиевого электролизера, включающее горелку с отверстиями для подвода воздуха, расположенными в нижней части горелки, установленную на приливе газосборного колокола, и систему газоотсоса, при этом верхняя часть горелки выполнена в виде колена, согласно изобретению стенки средней части горелки выполнены из гибкого плотного огнеупорного материала, деформирующегося к вертикальной оси горелки под действием разрежения, причем диаметр средней части горелки изменяется в пределах: Dcp=(1÷0,7)D0, где Dcp - диаметр средней части горелки, м; D0 - диаметр средней части горелки при отсутствии разрежения, м, а каждое отверстие для подвода воздуха выполнено круглой формы и снабжено заслонкой с возможностью ее поворота, при этом каждая заслонка закреплена под углом 5÷10 градусов к вертикальной оси горелки на приливах нижней части горелки.

Выполнение стенок средней части горелки из гибкого плотного огнеупорного материала (например, огнеупорной ткани), теплопроводность которого в 10÷50 раз меньше теплопроводности чугуна, позволяет уменьшить теплопотери в средней части горелки и снизить массу горелки.

Выполнение стенок средней части горелки из материала, деформирующегося к вертикальной оси горелки под действием разрежения, позволяет повысить эффективность термического обезвреживания вредных составляющих анодного газа за счет повышения качества перемешивания газовоздушной смеси, связанного с сужением газовоздушного потока в средней части горелки при деформации ее стенок под действием разрежения системы организованного отсоса. При этом высокая эффективность термического обезвреживания вредных составляющих анодного газа обусловлена также высокой температурой в средней части горелки, создаваемой за счет уменьшения теплопотерь из-за низкой теплопроводности гибкого плотного огнеупорного материала стенок средней части горелки и регулирования расхода воздуха в широких пределах. Возможность регулирования расхода воздуха в широких пределах обеспечивается тем, что каждое отверстие для подвода воздуха выполнено круглой формы и снабжено заслонкой с возможностью ее поворота.

Установка заслонки под углом 5÷10 градусов к вертикальной оси горелки на приливах нижней части горелки обеспечивает надежное прилегание к отверстию для подвода воздуха. При значении угла прилегания заслонки к отверстию более 5÷10 градусов поворот заслонки в верхнее положение ограничен соприкосновением с поверхностью нижней части горелки. Кроме того, увеличивается размер прилива по горизонтали, что приводит к нежелательному увеличению наружного размера нижней части горелки.

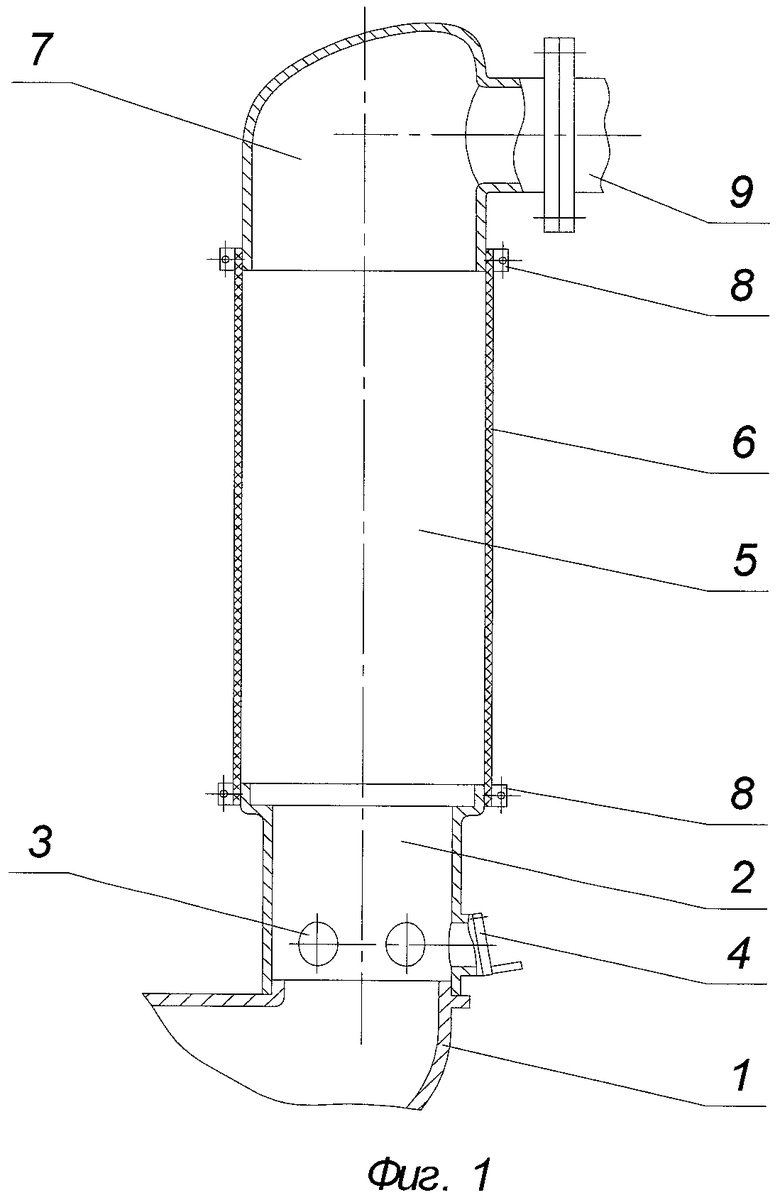

На фиг.1 изображено устройство для дожигания анодных газов алюминиевого электролизера; на фиг.2 представлены результаты моделирования работы устройства для дожигания анодных газов алюминиевого электролизера на ЭВМ, а именно: на фиг.2а - результаты моделирования аэродинамики газовоздушных потоков; на фиг.2б - результаты моделирования температурного поля; на фиг.2в - результаты моделирования выгорания оксида углерода СО.

Устройство для дожигания анодных газов алюминиевого электролизера содержит горелку, установленную основанием на приливе газосборного колокола 1 и систему газоотсоса 9. В нижней части горелки 2, выполненной из чугуна, расположены круглые отверстия для подсоса воздуха 3. Каждое отверстие для подсоса воздуха 3 снабжено заслонкой 4, закрепленной под углом 5÷10 градусов к вертикальной оси горелки на приливах нижней части горелки. Стенки 6 средней части горелки 5 выполнены из гибкого плотного огнеупорного материала (например, плотной огнеупорной ткани). Верхняя часть горелки 7 выполнена из чугуна. Гибкий плотный огнеупорный материал, из которого изготовлены стенки 6 средней части горелки 5, закреплен на нижней 2 и верхней 7 частях горелки с помощью крепежных колец 8. Для отвода дымовых газов верхняя часть горелки 7 соединяется с системой газоотсоса 9.

Устройство для дожигания анодных газов алюминиевого электролизера работает следующим образом.

Газы, выделяющиеся в процессе электролиза, поступают через прилив секции газосборного колокола 1 в нижнюю часть горелки 2, где смешиваются с воздухом, подсасываемым через отверстия 3, и воспламеняются вследствие высокой температуры анодных газов. Расход воздуха, необходимый для полного горения анодных газов, регулируют с помощью заслонок 4. Горящая газовоздушная смесь поступает в среднюю часть горелки 5, где оксид углерода СО и смолистые вещества термически обезвреживаются. Под действием разрежения, создаваемого системой газоотсоса 9, стенки 6 средней части горелки 5, выполненные из гибкого плотного огнеупорного материала (например, из плотной огнеупорной ткани), деформируются в сторону вертикальной оси. При этом происходит сужение поперечного сечения средней части горелки 5 в пределах: Dcp=(1÷0,7)D0, где Dcp - диаметр средней части горелки, м; D0 - диаметр средней части горелки при отсутствии разрежения, м, что способствует более качественному перемешиванию газовоздушной смеси, повышающему эффективность термического обезвреживания вредных составляющих анодного газа. Теплопотери средней части горелки 5 уменьшаются из-за низкой теплопроводности материала стенок 6, что также способствует эффективному термическому обезвреживанию СО и смолистых веществ, содержащихся в анодных газах.

Продукты дожигания поступают в верхнюю часть горелки 7 и удаляются в организованную систему газоотсоса 9. Чистка горелки осуществляется через воздушные отверстия 3 в нижней части горелки 2 и обстукиванием с внешней стороны деформируемых стенок 6 средней части горелки 5.

Результаты численного моделирования выгорания вредных составляющих анодного газа при коэффициентах расхода воздуха α=2 и α=4, температуре анодного газа 600°С, расходе анодного газа 60 нм3/ч, исходном содержании в анодном газе оксида углерода СО, равным 30%, и коэффициенте теплопроводности тканого огнеупорного материала, из которого выполнены стенки 6 средней части горелки 5, λ=0,5 Вт/(м·К) в предлагаемом устройстве приведены в таблице.

Результаты моделирования аэродинамики газовоздушных потоков (фиг.2а) показывают сжатие эпюры скоростей при наличии пережима камеры дожигания, что способствует качественному перемешиванию газовоздушного потока. Зона горения характеризуется симметричным факелом, перекрывающим практически все сечение горелки (фиг.2б) преимущественно до пережима в ее средней части. На фиг.2в видно снижение концентрации оксида углерода СО по высоте горелки вследствие его полного выгорания, обеспеченное снижением теплопотери средней части горелки и увеличением качества перемешивания газовоздушной смеси в горелки.

Из таблицы видно, что оксид углерода СО выгорает полностью, а степень выгорания бенз(а)пирена повышается на 0,9-1,9% по сравнению с прототипом. При диаметре горелки, равном 325 мм, и длине средней камеры дожигания, составляющей 59% от общей высоты горелки, вес горелки с деформируемыми стенками уменьшился в сравнении с прототипом практически в 2 раза. По сравнению с прототипом интегральная температура газов по сечению горелки в рассмотренном диапазоне коэффициентов расхода воздуха повышается на 50-135°С.

Таким образом, предлагаемое устройство для дожигания анодных газов алюминиевого электролизера обеспечивает высокую эффективность термического обезвреживания вредных составляющих анодных газов и снижение его массивности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2007 |

|

RU2345178C2 |

| УСТРОЙСТВО ДЛЯ ЭФФЕКТИВНОГО ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294406C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2338012C2 |

| СПОСОБ СБОРА И ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2396376C1 |

| УСТРОЙСТВО ДЛЯ ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2534712C1 |

| УСТАНОВКА ДЛЯ ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2392355C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2309200C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2321687C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2004 |

|

RU2269610C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ДВОЙНЫМ АЭРОДИНАМИЧЕСКИМ ЭФФЕКТОМ | 2001 |

|

RU2203985C2 |

Изобретение относится к устройствам для термического обезвреживания анодных газов электролизного производства алюминия. Устройство содержит горелку, установленную на приливе газосборного колоколами систему газоходов. В нижней части горелки расположены круглые отверстия для подвода воздуха, каждое из которых снабжено заслонкой. Каждая заслонка закреплена под углом 5-10 градусов к вертикальной оси горелки на приливе нижней части горелки. Верхняя часть горелки, выполненная в виде колена, соединена с системой газоходов. Стенки средней части горелки выполнены из плотного огнеупорного материала, деформирующегося к вертикальной оси горелки под действием разрежения. В зависимости от расстояния от электролизера до источника разрежения диаметр средней части горелки изменяется в пределах: Dcp=(1÷0,7)D0, где Dcp - диаметр средней части горелки, м; D0 - диаметр средней части горелки при отсутствии разрежения, м. Обеспечивается снижение массы горелки и повышение эффективности термического обезвреживания вредных составляющих анодных газов. 1 табл., 2 ил.

Горелочное устройство для дожигания анодных газов алюминиевого электролизера, содержащее горелку с отверстиями для подвода воздуха, расположенными в нижней части горелки, установленную на приливе газосборного колокола, и систему газоходов, при этом верхняя часть горелки выполнена в виде колена, отличающееся тем, что стенки средней части горелки выполнены из гибкого плотного огнеупорного материала, деформирующегося к вертикальной оси горелки под действием разрежения, причем диаметр средней части горелки изменяется в пределах:

Dcp=(1÷0,7)D0,

где Dcp - диаметр средней части горелки, м;

D0 - диаметр средней части горелки при отсутствии разрежения, м,

а каждое отверстие для подвода воздуха выполнено круглой формы и снабжено заслонкой с возможностью ее поворота, при этом каждая заслонка закреплена под углом 5÷10° к вертикальной оси горелки на приливах нижней части горелки.

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2149224C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2312939C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ОТХОДЯЩИХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2194096C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ НИЗКОКАЛОРИЙНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2157863C2 |

| JP 54163708 A, 26.12.1979. | |||

Авторы

Даты

2010-06-27—Публикация

2009-03-16—Подача