Изобретение относится к уплотнительному устройству описанного в п.1 формулы рода для образования уплотнения на наружной поверхности, в частности продолговатых, например в основном цилиндрических тел, например труб или кабелей.

Из ЕР 0744788 А1 известно устройство данного рода в виде устройства для электропроводящего контактирования электропроводящей наружной поверхности, в частности цилиндрического тела, например трубы или кабеля. Оно содержит прилегающий в монтажном положении к контактируемому телу основной корпус, состоящий из металлической ленты в виде хомута, покрытой упругим материалом, образованным резиной.

Известное устройство легко монтируется. Оно является, однако, сложным и тем самым дорогим в изготовлении.

Из US 3756631 известно уплотнительное устройство для образования уплотнения по наружной поверхности труб, которое содержит плотно прилегающий в монтажном положении к наружной поверхности тела корпус, состоящий, по меньшей мере частично, из упругого материала. Упругий материал основания выполнен у известного устройства из литьевого уретанэластомера.

Из ЕР 0165691 А1 известно устройство для электропроводящего контактирования электропроводящей детали, в основном цилиндрического тела в виде трубы, которое содержит основание, состоящее из эластомерного материала в виде синтетического каучука.

В основе настоящего устройства лежит задача создания устройства, описанного в ограничительной части п.1 формулы изобретения рода, которое было бы лишено недостатка известного устройства и которое было бы, следовательно, проще и тем самым экономичнее в изготовлении.

Эта задача решается посредством отличительной части п.1 формулы.

Согласно изобретению упругий материал, по меньшей мере частично, преимущественно полностью, образован, по меньшей мере, одним термоэластопластом (ТЕП). Термоэластопласты обладают схожими с полимером свойствами и легко перерабатываются. Например основание, поскольку оно состоит из упругого материала, может быть изготовлено при применении термоэластопластов литьем под давлением. Можно также изготовить основание из термоэластопласта в виде ленточного материала экструзией. Основание может содержать помимо термоэластопласта еще дополнительный упругий материал, например вулканизованный каучук.

Другое преимущество термоэластопластов состоит в том, что не требуется смешивания непосредственно перед началом переработки. Эти материалы, напротив, имеются в пригодном для переработки состоянии и могут храниться в этом состоянии.

Особое преимущество термоэластопластов состоит в том, что они быстро отверждаются и вулканизации не требуется. Это сокращает при переработке материалов, например литьем под давлением, необходимую длительность выдержки в литьевой форме, что сокращает тактовое время и делает тем самым более экономичным изготовление устройства согласно изобретению.

Кроме того, термоэластопласты отличаются высокой стойкостью к старению. Они обладают далее, в частности, следующими преимуществами:

- высокой усталостной прочностью при многократном изгибе;

- высокой термостойкостью;

- высокой ударной вязкостью;

- высокими химической стойкостью и атмосферостойкостью;

- хорошими электрическими свойствами;

- высокими прочностью на разрыв при растяжении и сопротивлением истиранию;

- возможны литье под давлением и соэкструзия с полиолефинами;

- термоэластопласты легко окрашиваются пигментами или красителями;

- термоэластопласты экологичны, поскольку они могут вторично использоваться и при переработке обычно не образуются вредные пары, например нитрозоамины.

Под контактированием в смысле изобретения следует понимать механическое и/или электрическое контактирование. В последнем случае устройство содержит контактные средства для создания электропроводящего соединения между контактируемым телом и проводником, например заземляющим кабелем.

Корпус устройства согласно изобретению может быть выполнен, в принципе, в основном жестким. Целесообразное усовершенствование предусматривает, однако, выполнение корпуса гибким. У этой формы выполнения корпуса за счет своей гибкости последний приспосабливается к поверхности контактируемого тела. Это обеспечивает контактирование также сильно неровных или криволинейных тел. Контактируемые тела могут быть выполнены различным образом, например плито-, или стержне-, или трубообразными произвольного сечения.

Другое усовершенствование предусматривает выполнение корпуса таким образом, что оно в монтажном положении охватывает контактируемое тело преимущественно кольце- или муфтообразно. Например, при контактировании труб или кабелей корпус надежно удерживается, таким образом, на контактируемом теле.

Другая целесообразная форма выполнения предусматривает, что корпус выполнен в виде хомута, зажимаемого вокруг контактируемого тела. У этой формы выполнения монтаж устройства согласно изобретению упрощен.

Корпус устройства согласно изобретению может быть выполнен составным, например для контактирования трубы или кабеля посредством нескольких следующих друг за другом в монтажном положении в направлении периферии, например, полукруглых элементов. Предпочтительно, однако, если корпус выполнен цельным и на своих свободных концах содержит расположенные под углом или отогнутые планки, соединяемые между собой в монтажном положении, преимущественно посредством резьбового или зажимного средства. Благодаря цельному выполнению корпуса монтаж устройства согласно изобретению у этой формы выполнения дополнительно упрощен. За счет соединения планок между собой устройство может быть быстро и просто закреплено на контактируемом теле.

Другое усовершенствование устройства согласно изобретению предусматривает отстоящие друг от друга поперек продольного или осевого направления основания, проходящие в продольном направлении или в направлении периферии основания уплотнительные губы из упругого материала, которые расположены со обращенной в монтажном положении к контактируемому телу стороны корпуса и в монтажном положении плотно прилегают к наружной поверхности контактируемого тела. Таким образом, достигается изоляция образованного в монтажном положении между контактируемым телом и корпусом пространства от проникновения воздуха, пыли или влаги. У названной формы выполнения упругий материал уплотнительных губ состоит целесообразно, по меньшей мере, частично из, по меньшей мере, одного термоэластопласта. Благодаря этому в отношении изготовления уплотнительных губ возникают такие же преимущества, что и за счет применения термоэластопласта при изготовлении части основания.

У названной формы выполнения уплотнительные губы могут быть изготовлены отдельно или соединены с упругим материалом корпуса или выполнены за одно целое с ним. В частности, в том случае когда уплотнительные губы выполнены за одно целое с корпусом, изготовление устройства согласно изобретению дополнительно упрощено.

Согласно одной форме выполнения термоэластопласт корпуса и/или уплотнительных губ обладает, по меньшей мере, одним из следующих свойств:

- твердость по Шору (А) составляет 35-85, преимущественно 47-70, в частности около 64 (DIN 53505-A);

- остаточная деформация сжатия составляет менее 40%, преимущественно менее 25% (DIN 53517, температура 70oС, продолжительность 48 часов);

- прочность при растяжении составляет более 6 МПа (DIN 53540);

- разрывное удлинение составляет более 300% (DIN 53504);

- ориентировочное значение холодостойкости составляет менее -20oС, преимущественно менее -40oС, в частности около -50oС (DIN 53517-B);

- изменение твердости после старения не выше ±3 (DIN 53508, 53505-А);

- изменение прочности при растяжении после старения не более ±15% (DIN 53508, 53504);

- изменение разрывного удлинения после старения не более ±20% (DIN 53508, 53504);

- термоэластопласт является озоностойким, и/или стойким к УФ-излучению, и/или маслостойким, и/или атмосферостойким.

Названные свойства материала оказались по отдельности, в частности, однако, в сочетании между собой особенно предпочтительными, в частности в отношении простого изготовления и срока службы устройства, согласно изобретению.

Термоэластопласт может быть нанесен на несущий элемент произвольным подходящим образом, например напылением или литьем под давлением. Он может быть, однако, образован, например, также деталью из ленточного материала, полученного путем экструзии.

Одно усовершенствование предусматривает, что несущий элемент выполнен в виде ленты, проходит в продольном направлении или в направлении периферии корпуса преимущественно по всей его длине и преимущественно образует планки. Эта форма выполнения особенно проста по конструкции и тем самым экономична в изготовлении.

У форм выполнения с несущим элементом последний состоит преимущественно из металла, в частности латуни, и/или специальной латуни, и/или низколегированной меди, и/или хромоникелевой стали. Эти материалы обладают особенно хорошей электропроводностью, что предпочтительно, в частности, тогда, когда устройство согласно изобретению используется в качестве части устройства для электропроводящего контактирования электропроводящей детали, например трубы или кабеля, а несущий элемент служит для прохождения тока.

Устройство согласно изобретению имеет многостороннее применение, например также в качестве анодной или катодной защиты или для размещения датчиков, которые проходят через отверстие в трубопровод и окружены устройством, например в виде муфты.

Устройство для электропроводящего контактирования электропроводящей части, в частности, продолговатого, например в основном цилиндрического тела, например трубы или кабеля, приведено в п.11 формулы. Оно содержит устройство согласно изобретению и контактные средства для создания электропроводящего соединения между контактируемым телом и проводником, в частности заземляющим кабелем.

Усовершенствования устройства согласно изобретению для электропроводящего контактирования предусматривают, что контактный элемент состоит из металла, преимущественно образован многопроволочным гибким проводом, плоской лентой или лентой из металла с оплеткой. Подобные контактные элементы экономичны.

Другое усовершенствование формы выполнения с контактным элементом предусматривает, что контактный элемент соединен с несущим элементом. Если несущий элемент состоит из металла, то за счет создания электропроводящего соединения между проводником, например заземляющим кабелем, и несущим элементом, который может быть доступен в монтажном положении снаружи, через прилегающий к контактируемому телу контактный элемент может быть создано электропроводящее соединение с ним.

Другое усовершенствование предусматривает, что корпус содержит контактный выступ из электропроводящего материала, который в монтажном положении упирается в электропроводящую часть контактируемого тела и образует, таким образом, контактные средства. У этой формы выполнения отдельного контактного элемента не требуется, так что устройство согласно изобретению дополнительно упрощено по своей конструкции.

У названной формы выполнения один или каждый контактный выступ целесообразно выполнен на несущем элементе. Если он состоит, например, из жести, то контактные выступы могут быть образованы выдавленными в жести гофрами или выпуклостями.

Термоэластопласт выбирают в соответствии с данными требованиями в широких пределах. Например, термоэластопластом может быть полиуретановый термоэластопласт, и/или стирольный блоксополимер, и/или полиолефиновый термоэластопласт, и/или полиэфирный термоэластопласт, и/или блоксополимер из простого полиэфира и полиамида, и/или эластомерный сплав, по меньшей мере, одного термоэластопласта, как это предусматривают формы выполнения.

Способ получения комбинированного продукта, состоящего, по меньшей мере, из одного термоэластопласта и/или, по меньшей мере, одного материала подложки, в частности устройства по одному из пп. 1-18, приведен в п. 19. Усовершенствования этого способа приведены в пп. 20, 21.

Изобретение более подробно поясняется ниже с помощью прилагаемых чертежей, на которых изображены примеры выполнения.

На чертежах представлены:

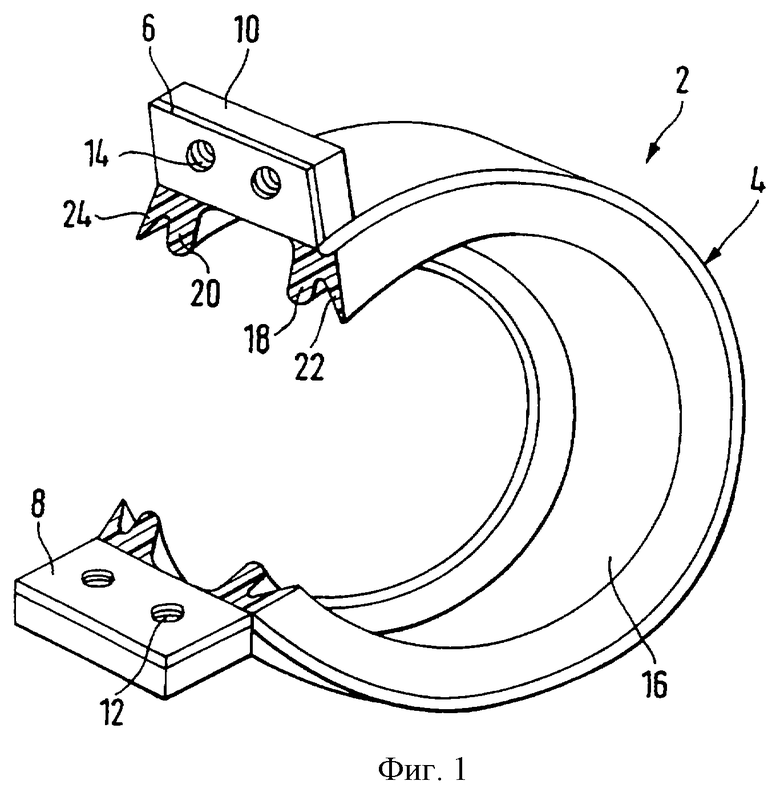

- фиг. 1: схематичный перспективный вид первого примера выполнения устройства согласно изобретению;

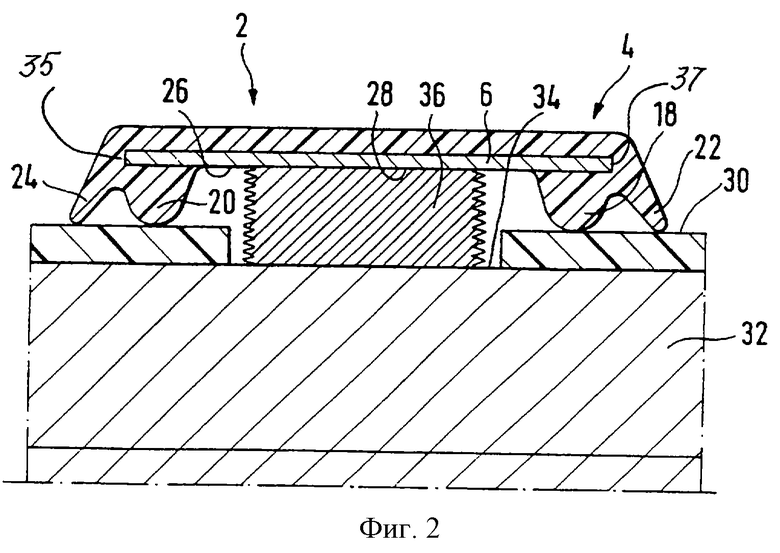

- фиг.2: в увеличенном масштабе осевой разрез части кабеля, электрически контактирующего с устройством согласно фиг.1;

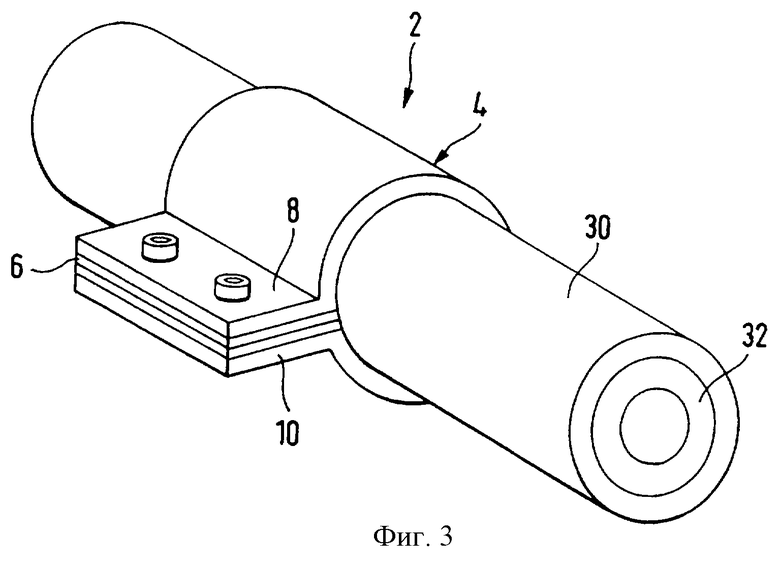

- фиг. 3: схематичный перспективный вид кабеля, контактирующего с устройством согласно фиг.1;

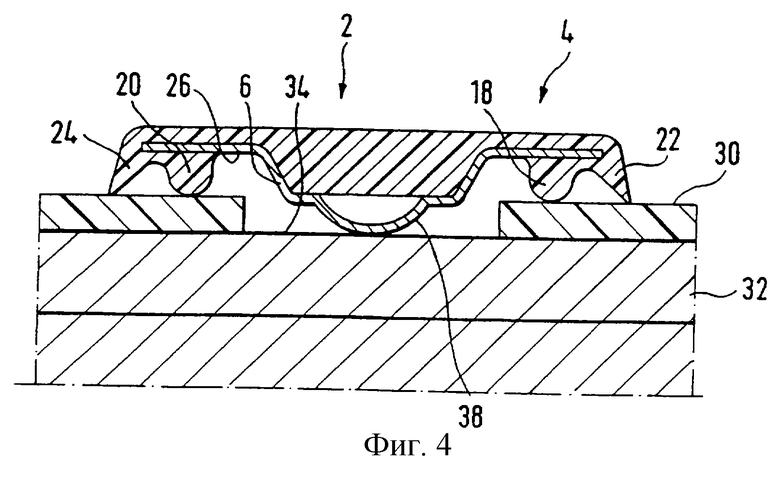

- фиг. 4: аналогично фиг.2 второй пример выполнения устройства согласно изобретению;

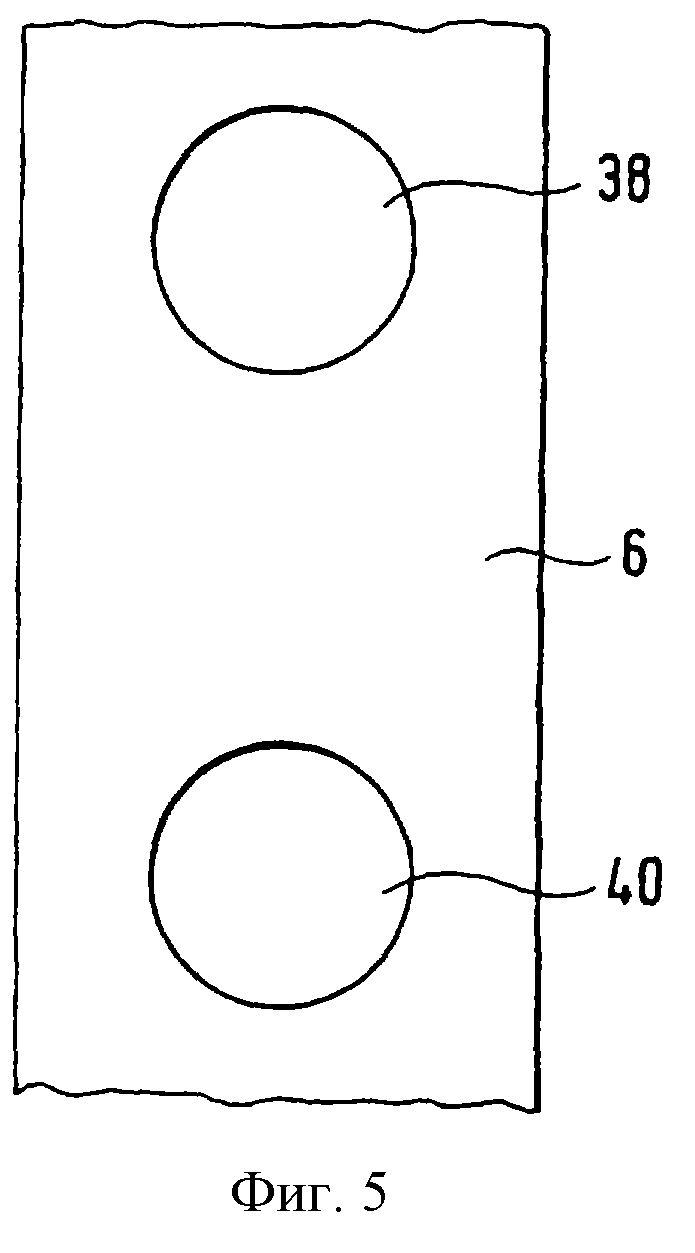

- фиг. 5: схематичный вид радиальной внутренней поверхности устройства согласно фиг.1;

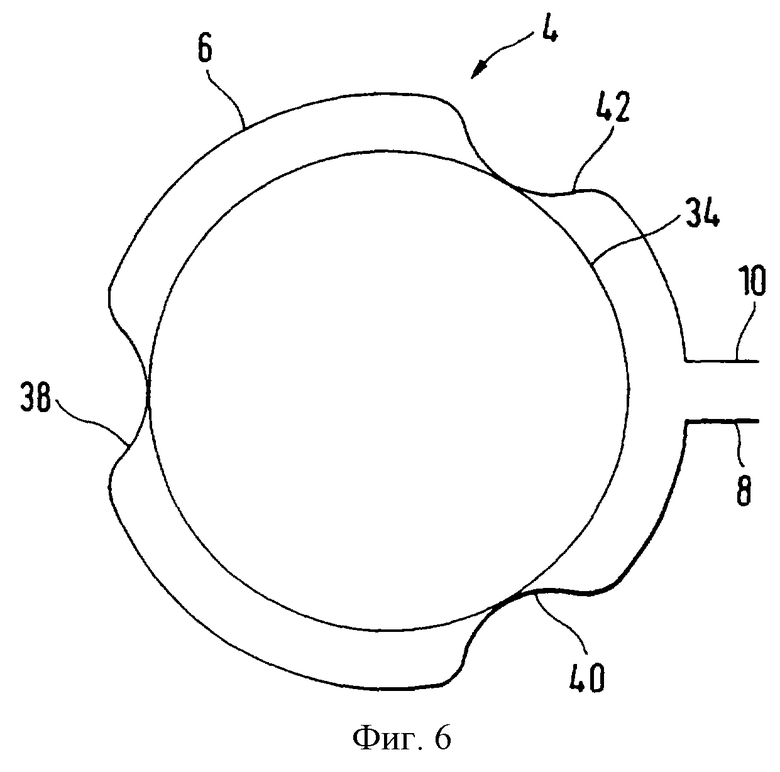

- фиг. 6: схематичный радиальный разрез устройства по фиг.4 в монтажном положении;

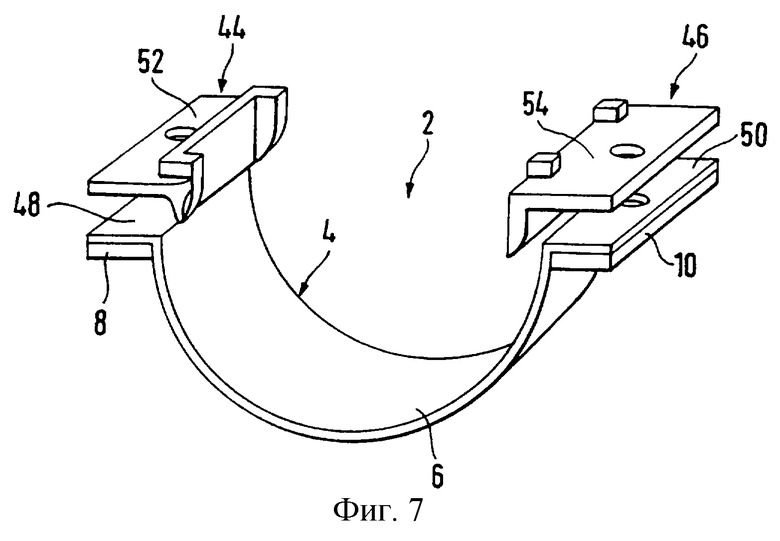

- фиг.7: схематичный перспективный вид третьего примера выполнения устройства согласно изобретению;

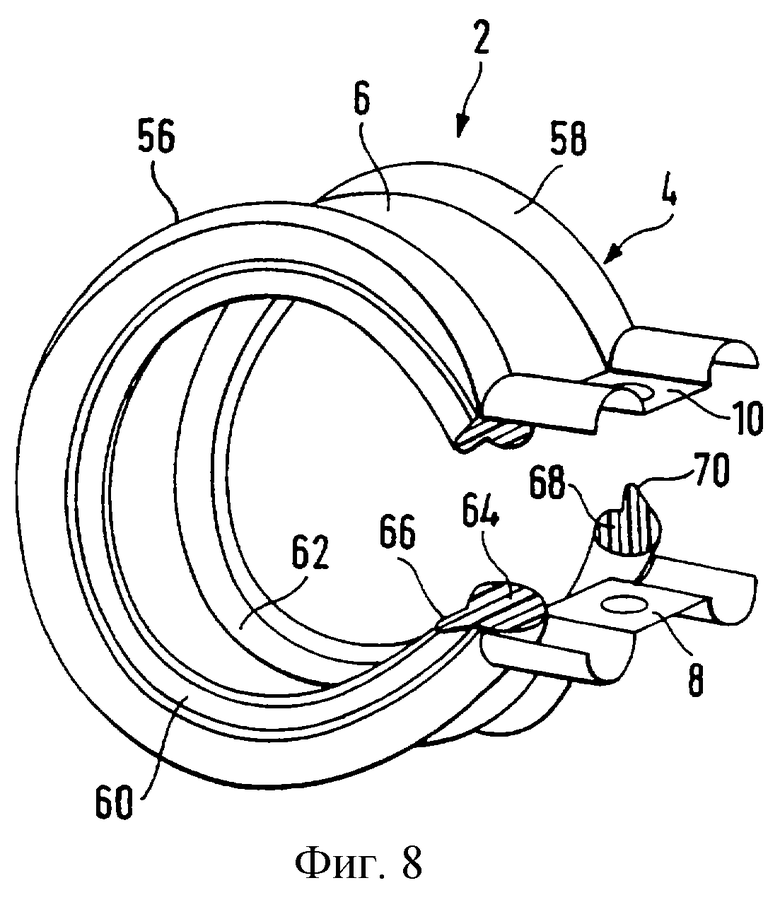

- фиг. 8: аналогично фиг.7 четвертый пример выполнения устройства согласно изобретению;

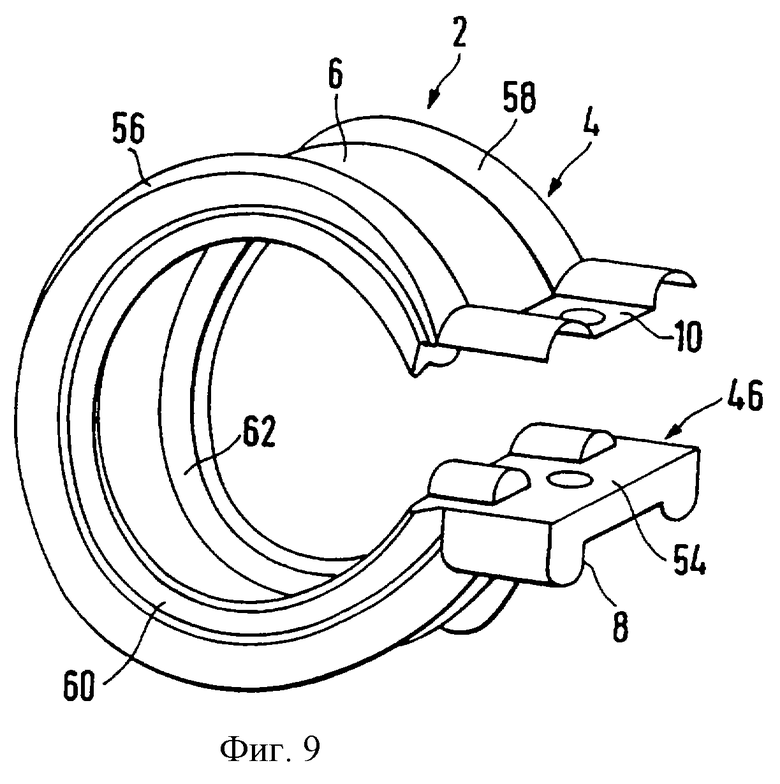

- фиг.9: аналогично фиг.7 устройство согласно фиг.8, причем с одной планкой соединена одна концевая деталь;

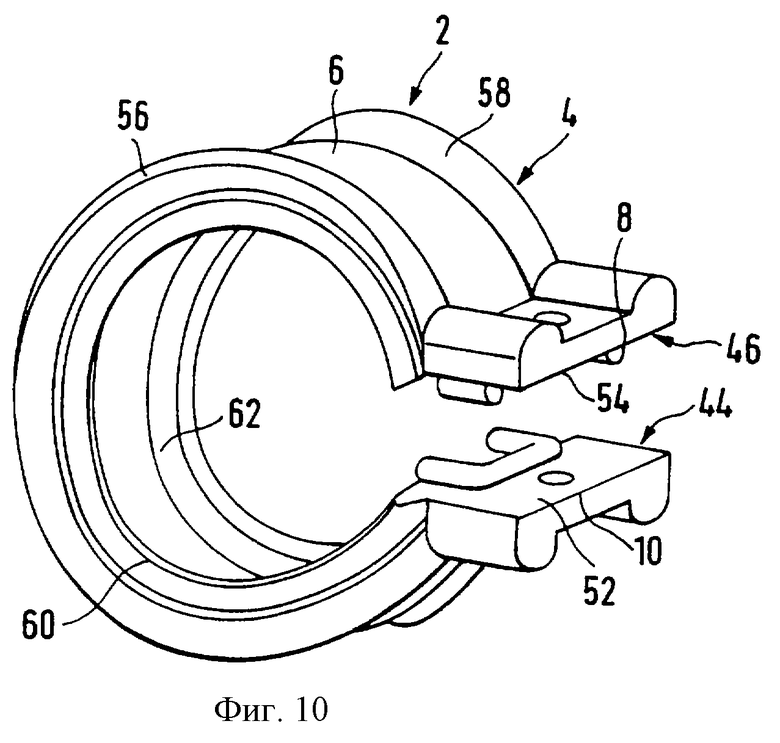

- фиг. 10: аналогично фиг.8 устройство согласно фиг.8, причем с обеими планками соединены концевые детали.

На фигурах чертежа одинаковые или соответствующие друг другу детали обозначены одинаковыми ссылочными позициями.

На фиг.1 изображен первый пример выполнения уплотнительного устройства в виде устройства 2 для электропроводящего контактирования электропроводящей части, в частности продолговатого, например в основном цилиндрического тела, например трубы или кабеля. Устройство 2 содержит гибкий основной корпус 4 из термоэластопласта, в который заделан лентообразный несущий элемент 6 из металла.

Термоэластопласт обладает в примере выполнения следующими свойствами:

- твердость по Шору (А) составляет около 64 (DIN 53505-A);

- остаточная деформация сжатия составляет менее 25% (DIN 53517, температура 70oС, продолжительность 48 часов);

- прочность при растяжении составляет более 6 МПа (DIN 53540);

- разрывное удлинение составляет более 300% (DIN 53504);

- ориентировочное значение холодостойкости составляет менее -40oС, в частности около -50oС (DIN 53517-B);

- изменение твердости после старения не выше примерно ±3 (DIN 53508, 53505-А);

- изменение прочности при растяжении после старения не более ±15% (DIN 53508, 53504);

- изменение разрывного удлинения после старения не более ±20% (DIN 53508, 53504);

- термоэластопласт является озоностойким, стойким к УФ-излучению и маслостойким.

Основной корпус 4 содержит на своих концах отогнутые планки 8, 10, причем несущий элемент 6 проходит в направлении периферии корпуса 4 до зоны планок. В планке 8 выполнены сквозные отверстия, через которые в монтажном положении устройства 2 проходят винты (не показаны), ввинченные в выполненные в планке 10 резьбовые отверстия 14 с возможностью стягивания планок 8, 10 между собой за счет затягивания винтов, причем корпус 4 устройства 2 охватывает контактируемое тело. Поскольку винты имеют в резьбовых отверстиях 14 контакт с несущим элементом 6 из металла, они могут быть использованы для создания электропроводящего соединения несущего элемента и тем самым контактируемого тела с присоединительным кабелем (не показан), например заземляющим кабелем.

Устройство 2 содержит далее расположенные на внутренней поверхности 16 основного корпуса удаленные друг от друга в осевом направлении уплотнительные губы 18, 20, которые проходят в направлении периферии основного корпуса 4 и в монтажном положении устройства 2 плотно прилегают к наружной поверхности контактируемого тела. У изображенного примера выполнения дополнительно к уплотнительным губам 18, 20 в осевом направлении снаружи от них расположены дополнительные уплотнительные губы 22, 24. Уплотнительные губы 18, 20, а также дополнительные уплотнительные губы 22, 24 состоят у изображенного примера выполнения из такого же термоэластопласта, что и корпус 4, и выполнены за одно целое с ним. Устройство 2 согласно изобретению может быть изготовлено, например, за счет того, что несущий элемент 6 с образованием уплотнительных губ 18, 20, а также дополнительных уплотнительных губ 22, 24 заделывают в него путем облицовки экструзией из термоэластопласта. Корпус 4 может, однако, вместе с уплотнительными губами 18-24 состоять из экструдированного ленточного материала. Из фиг.2 видно, что за счет термоэластопласта на внутренней поверхности 26 несущего элемента 6 оставлена контактная зона 28.

В изображенном на фиг.2 монтажном положении устройство 2 прилегает уплотнительными губами 18, 20, а также дополнительными губами 22, 24 к наружной поверхности 30 в основном цилиндрического тела в изображенном на чертеже примере выполнения к наружной поверхности (боковой поверхности) кабеля 32. На наружной поверхности 30 кабеля 32 за счет удаления изоляции наружной жилы образована электропроводящая зона 34. Между электропроводящей зоной 34 и внутренней поверхностью 26 несущего элемента 6 расположен контактный элемент 36 для создания электропроводящего соединения между наружной 30 и внутренней 26 поверхностями, который в этом примере выполнения образован упругим графитом. Контактный элемент 36 может состоять также из металла, например может быть образован многопроволочным гибким проводом или лентой из металла с оплеткой.

При стягивании планок 8 и 10 винтами (на фиг.1 не показаны) корпус 4 охватывает наружную поверхность 30 кабеля 32, причем уплотнительные губы 18, 20 и дополнительные губы 22, 24 сжимаются, плотно прилегают к наружной поверхности 30 кабеля 32 и изолируют таким образом пространство, образованное между внутренней поверхностью корпуса и наружной поверхностью 30 кабеля 32, от проникновения пыли и влаги. Дополнительно на планках 8, 10 могут быть предусмотрены уплотнительные средства, которые изолируют в направлении периферии корпуса пространство, образованное между внутренней поверхностью 16 корпуса 4 и наружной поверхностью 30 кабеля 32.

Дополнительно при стягивании планок 8, 10 контактный элемент 36 сжимается между внутренней поверхностью 26 несущего элемента 6 и электропроводящей зоной 34 на наружной поверхности 30 кабеля 32, создавая, таким образом, электропроводящее соединение между наружной жилой кабеля 32 и несущим элементом 6. Посредством винтов, проходящих через несущий элемент 6 в резьбовых отверстиях 14, создается тогда электропроводящее соединение между наружной жилой кабеля 32 и внешним проводником, например заземляющим кабелем.

Из фиг.2 видно, что уплотнительные губы 18, 20 расположены каждая относительно соответствующей продольной кромки 35, 37 несущего элемента 6 корпуса 4 таким образом, что уплотнительные губы 18, 20 проходят каждая в осевом направлении от зоны внутри соответствующей продольной кромки 35, 37 примерно до зоны соответствующей продольной кромки 35, 37. Это гарантирует то, что материал уплотнительных губ при размещении устройства 2 на кабеле 32 между несущим элементом 6 и наружной поверхностью 30 кабеля 32 сжимается равномерно и не выдавливается наружу в осевом направлении. За счет того, что упругий материал корпуса вместе с уплотнительными губами 18, 20 и дополнительными уплотнительными губами 22, 24 состоит из термоэластопласта, устройство 2 согласно изобретению экономично в изготовлении. Термоэластопласт прост и тем самым экономичен в переработке, например путем литья под давлением, литья без давления или экструзии. Вулканизация не требуется. Это сокращает при изготовлении устройства согласно изобретению тактовое время и снижает производственные издержки.

Благодаря перечисленным выше свойствам термоэластопласта устройство 2 согласно изобретению является стабильным, долговечным и стойким к старению, а также может подвергаться высоким механическим нагрузкам. Кроме того, оно применимо в широком интервале температур.

Изображенное на фиг.1 и 2 устройство 2 может использоваться в качестве устройства для изоляции, например электропроводящего контактирования и т.п. по наружной поверхности, в частности цилиндрического тела, от проникновения влаги или пыли в зону контактирования. В этом случае контактные средства, в частности контактный элемент 36 и при необходимости также несущий элемент 6 из металла, не требуются.

На фиг. 3 устройство 2 по фиг.1 и 2 изображено в монтажном положении. Видно, что корпус 4 в этом монтажном положении прилегает к кабелю 32 и охватывает его в виде муфты.

На фиг. 4 изображен второй пример выполнения устройства согласно изобретению для электропроводящего контактирования, который отличается от примера выполнения по фиг.1 тем, что вместо контактного элемента 36 предусмотрены контактные выступы, из которых на фиг.4 показан только один, обозначенный поз. 38 контактный выступ. Контактный выступ 38 образован выпуклым в сторону кабеля 32, при виде сверху в основном кругообразным профилированием в виде выпуклости.

Из фиг.5, на которой изображен вид на радиальную внутреннюю поверхность корпуса 4, видно, что контактный выступ 38 и дополнительный контактный выступ 40 образованы каждый кругообразным при виде сверху профилированием несущего элемента 6.

Из фиг.6, на которой изображен схематичный радиальный разрез устройства 2 в монтажном положении, видно, что помимо контактных выступов 38, 40 имеется еще один дополнительный контактный выступ 42 и что контактные выступы 38, 40, 42 в основном одинаково удалены друг от друга в направлении периферии корпуса 4.

На фиг.7 изображен третий пример выполнения устройства 2 согласно изобретению, который отличается от примера выполнения по фиг.1 в основном тем, что с планками 8, 10 соединены отдельные концевые детали 44, 46, изображенные на фиг.7 приподнятыми от планок 8, 10. Концевые детали 44, 46 у этого примера выполнения образованы фасонными деталями, полностью состоящими из термоэластопласта. Концевые детали 44, 46 у этого примера выполнения изготовлены путем напыления обращенных друг к другу в монтажном положении плоских поверхностей 48, 50 планок 8, 10. Они могут быть, однако, соединены с планками 8, 10 любым иным образом. Концевые детали 44, 46 имеют плотно прилегающие друг к другу в монтажном положении уплотнительные поверхности 52, 54.

На фиг. 8 изображен четвертый пример выполнения устройства 2 согласно изобретению, который отличается от примера выполнения согласно фиг.1 тем, что несущий элемент 6 имеет удаленные друг от друга в осевом направлении корпуса 4 проходящие в направлении периферии гофры 56, 58, в которых размещены отдельные уплотнительные манжетные детали 60, 62 из термоэластопласта. Уплотнительные манжетные детали 60, 62, которые могут быть вклеены в гофры 56, 58 или могут удерживаться в них с геометрическим замыканием или с зажатием, имеют по две удаленные друг от друга в осевом направлении уплотнительные губы 64, 66 и 68, 70.

На фиг. 9 изображено устройство 2 согласно фиг.8, причем с планкой 8 соединена концевая деталь 46. Для того чтобы в зоне, где уплотнительные манжетные детали 60, 62 примыкают к уплотнительной поверхности 54, избежать неплотностей, концевая деталь 46 может иметь соответствующие свободным концам примыкающих уплотнительных манжетных деталей 60, 62 выемки, в которые уплотнительные манжетные детали 60, 62 входят своими свободными концами. Концевая деталь 46 может быть также прочно соединена с уплотнительными манжетными деталями 60, 62, например, путем напыления.

На фиг. 10 изображено устройство согласно фиг.9, причем концевая деталь 44 соединена с несущим элементом 6 таким же образом, как последний с концевой деталью 46. У формы выполнения согласно фиг.8-10 уплотнительные манжетные детали 60, 62 состоят преимущественно из того же термоэластопласта, что и концевые детали 44, 46. Уплотнительные манжетные детали 60, 62 могут быть также выполнены за одно целое с концевыми деталями 44, 46. Уплотнительные манжетные детали 60, 62 и/или концевые детали 44, 46 могут быть также изготовлены напылением несущего элемента 6.

Изобретение относится к устройству для контактирования труб или кабелей, которое содержит прилегающий в монтажном положении к контактируемому телу основной корпус, состоящий, по меньшей мере частично, из упругого материала. Упругий материал корпуса, по меньшей мере частично, образован, по меньшей мере, одним термоэластопластом (ТЕП). Корпус содержит несущий элемент, с которым соединен термоэластопласт. Изобретение повышает надежность устройства. 3 с. и 19 з.п.ф-лы, 10 ил.

Приоритеты по пунктам:

06.08.1998 - по пп. 1-8, 10-14 и 17-20;

14.08.1998 - по п. 9;

19.05.1999 - по пп. 15, 21 и 22.

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛАТА НАТРИЯ10 '' 10'" TKXHli-r.v...v^ '• БИВЛНеТЕКА | 0 |

|

SU165691A1 |

| Манипулятор | 1976 |

|

SU744788A1 |

| Бесфланцевое соединение труб | 1976 |

|

SU687304A1 |

| ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ | 2009 |

|

RU2432492C2 |

| US 3756631 А, 04.09.1973 | |||

| US 4221407 А, 09.09.1980. | |||

Авторы

Даты

2003-05-10—Публикация

1999-08-04—Подача