Изобретения относятся к технике сушки и могут использоваться преимущественно в колонковых зерносушилках.

Известен рабочий канал сушилки зерна немецкой фирмы Топфа (Окунь Г.С., Птицын С. Д. , Чижиков А.Г. Установки для сушки зерна за рубежом. Обзор зарубежной литературы. / Под ред. Ульриха Н.Н. - М.: Сельхозиздат, 1963. - С. 88-89, рис. 54), включающий газопроницаемые стенки для входа в канал агента сушки (он же теплоноситель) и для выхода его из канала. Эти стенки выполнены в виде одинаковых жалюзи из полос.

Одинаковые стенки с жалюзи из полос увеличивают материалоемкость канала-аналога и кондуктивный теплоподвод на входе исходного (горячего и сухого) теплоносителя, то есть повышают стоимость и неравномерность сушки, присущую колонковым зерносушилкам.

Прототипом заявленных изобретений является наиболее близкий к ним рабочий канал колонковой зерносушилки (источник информации тот же, с.88, рис. 53), включающий разные по профилю внутренних поверхностей газопроницаемые стенки для входа в канал исходного агента сушки и для выхода из канала отработавшего агента сушки. Причем стенка для выхода агента сушки выполнена из сетки, а стенка для входа агента сушки имеет жалюзи из полос. При этом названные полосы под одинаковыми углами отклонены от плоскости образуемой ими стенки и закреплены с зазорами друг от друга.

Канал-прототип менее материалоемкий, чем канал-аналог. Однако выполнение у прототипа стенки с жалюзи из полос на входе в канал исходного агента сушки, а сетчатой - на выходе из канала отработавшего теплоносителя, для процесса сушки не рационально, поскольку является причиной следующих недостатков.

Во-первых, сетчатая стенка, контактирующая с влажным отработавшим агентом сушки, легко забивается содержащимися в нем пылью, мелкими сорняками и другими легкими примесями зерна, а очистка этой стенки, общей с отводящим газопроводом, затруднена. Забивание хотя бы части отверстий данной станки уменьшает интенсивность продувки зерна, что снижает надежность и качество сушки.

Во-вторых, у жалюзийной (ребристой) стенки зерно движется большее время и продувается исходным, горячим и сухим, агентом сушки, а у сетчатой (более ровной) - меньшее время и продувается отработавшим, то есть остывшим и влажным, агентом сушки. При этом разница в температуре и влажности зерна у первой и второй стенок возрастает. Иначе говоря, разные стенки канала-прототипа не снижают, а увеличивают неравномерность сушки, ухудшая ее качество.

В-третьих, стенка с жалюзи из полос имеет повышенную площадь контакта с агентом сушки и с зерном. Эта стенка, установленная на входе агента сушки, увеличивает кондуктивный теплоподвод, неравномерность нагрева и опасность порчи (поджаривания) зерна, особенно при жестких тепловых режимах, что снижает качество сушки.

Задача изобретений - повышение качества сушки путем создания условий, необходимых для сокращения времени прохождения зерна у стенки для входа в канал исходного агента сушки по сравнению с временем прохождения зерна у стенки для выхода из канала отработавшего агента сушки.

Эта задача решена группой из трех изобретений-вариантов.

В первом варианте - заявленный рабочий канал сушилки зерна или подобного ему материала, как и прототип, включает разные по профилю внутренних поверхностей газопроницаемые стенки для входа в канал исходного агента сушки и для выхода из канала отработавшего агента сушки. Причем одна из них имеет жалюзи из полос. Однако в отличие от прототипа в заявленном канале хотя бы на части его длины стенка для входа исходного агента сушки выполнена из проволочной сетки или из листа с отверстиями, включая щели типа жалюзи, а стенка для выхода отработавшего агента сушки имеет жалюзи из полос.

Стенка канала, выполненная из сетки или из листа с мелкими отверстиями и даже из листа с жалюзи, имеет достаточно ровную внутреннюю поверхность. Поэтому она обеспечивает более короткий путь и увеличенную скорость, оказывая меньшее сопротивление перемещению зерна вблизи ее, то есть создает условия для меньшей экспозиции сушки на входе горячего теплоносителя, чем у противолежащей стенки с жалюзи из полос. Последняя имеет относительно большие выступы, по которым близлежащие слои зерна движутся медленнее, причем по зигзагообразным (более длинным) траекториям. Следовательно, равные газопроницаемые стенки с указанными внутренними поверхностями, рационально установленные в новом канале, во всех случаях осуществления изобретения по первому варианту обеспечивают технический результат, названный в задаче изобретений.

Во втором варианте - заявленный рабочий канал сушилки зерна или подобного ему материала, как и прототип, включает разные по профилю (по его параметрам) внутренних поверхностей газопроницаемые стенки для входа в канал исходного агента сушки и для выхода из канала отработавшего агента сушки. Причем первая из них имеет жалюзи из полос, отклоненных от плоскости образуемой ими стенки и закрепленных с зазорами друг от друга. Однако в отличие от прототипа, в заявленном канале хотя бы на части его длины вторая газопроницаемая стенка также имеет жалюзи из полос. При этом углы указанного отклонения полос в стенке для входа исходного агента сушки меньше, чем в стенке для выхода отработавшего агента сушки.

Чем меньше угол указанного отклонения полос, образующих жалюзийную стенку (меньше выступы и больше наклон полос к горизонту), тем выше скорость, а также короче путь, поскольку круче его наклонные участки и меньше зигзаги, то есть - тем меньше экспозиция сушки зерна у этой стенки. Следовательно, благодаря предложенному соотношению названных углов наклона пластин в стенках канала при осуществлении изобретения по второму варианту всегда будет обеспечиваться технический результат, указанный выше.

В третьем варианте - заявленный рабочий канал сушилки зерна или подобного ему материала, как и прототип, включает газопроницаемые стенки для входа в канал исходного агента сушки и для выхода из канала отработавшего агента сушки. Однако в отличие от прототипа в заявленном канале хотя бы на части его длины газопроницаемые стенки выполнены из жалюзийных листов. При этом в стенке для входа исходного агента сушки выступы жалюзи направлены наружу канала, а в стенке для выхода отработавшего агента сушки - внутрь.

У жалюзийного листа поверхность без выступов (с углублениями) более гладкая, чем с выступами (ребристая). Первая из них оказывает меньшее сопротивление движению зерна, чем вторая. Следовательно, вблизи гладкой поверхности стенки, предназначенной для входа агента сушки, зерно будет проходить быстрее, чем вблизи ребристой - у стенки для выхода агента сушки. Поэтому при осуществлении изобретения по третьему варианту всегда обеспечивается технический результат, указанный в задаче изобретений. Этот вариант, значительно сокращающий материалоемкость канала, рассчитан для условий, когда вероятность забивания отверстий в стенке для выхода агента сушки мала и есть доступ для очистки стенки.

Суть изобретений поясняется чертежами.

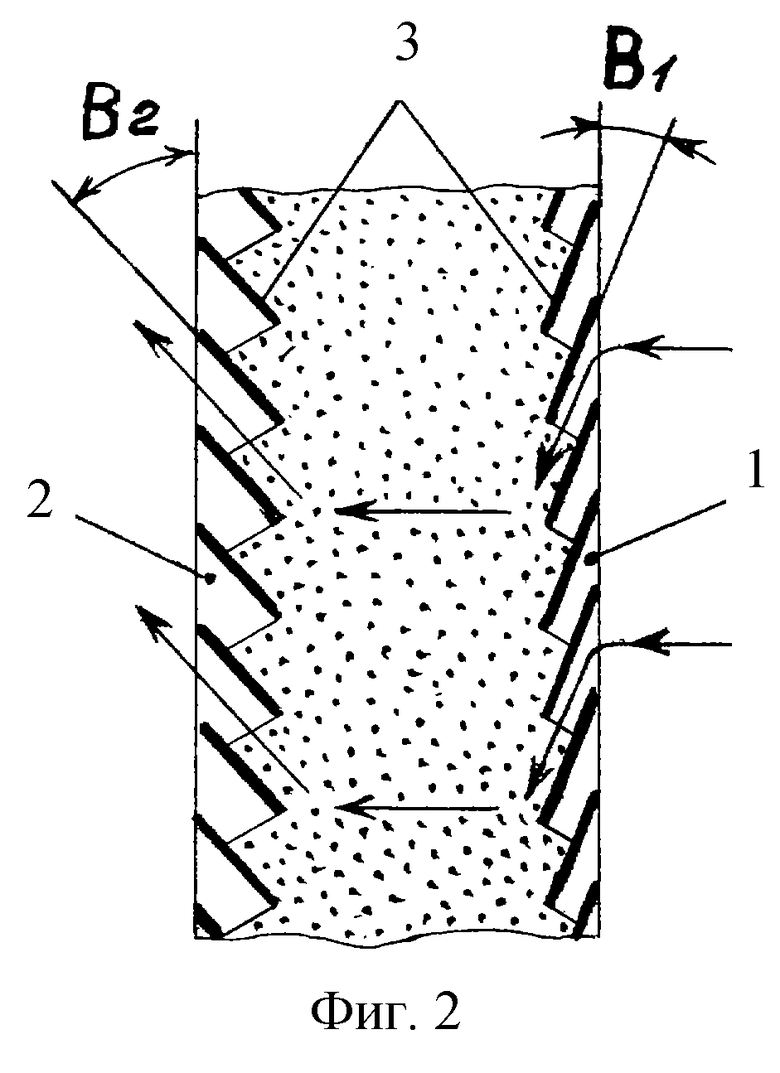

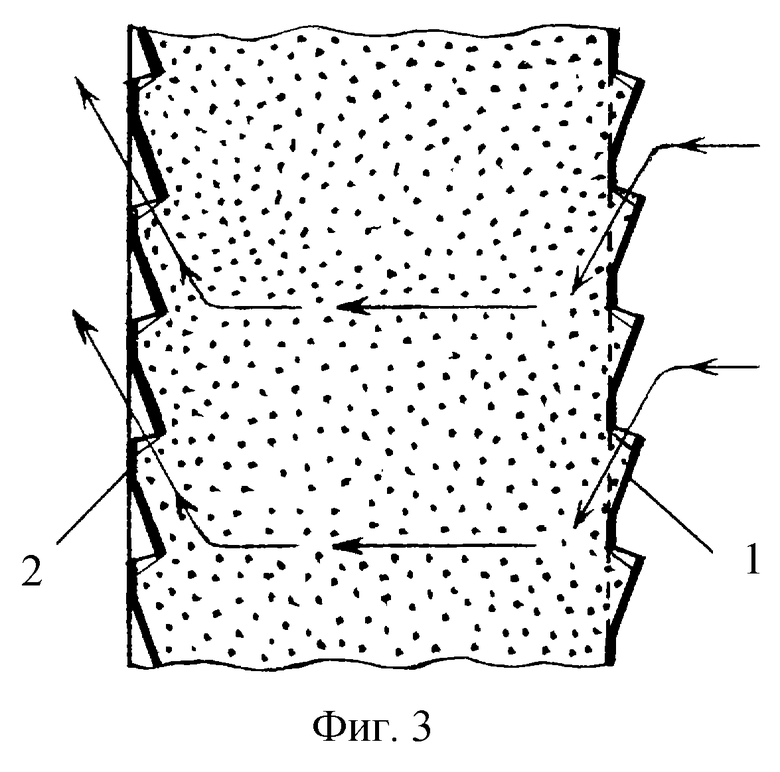

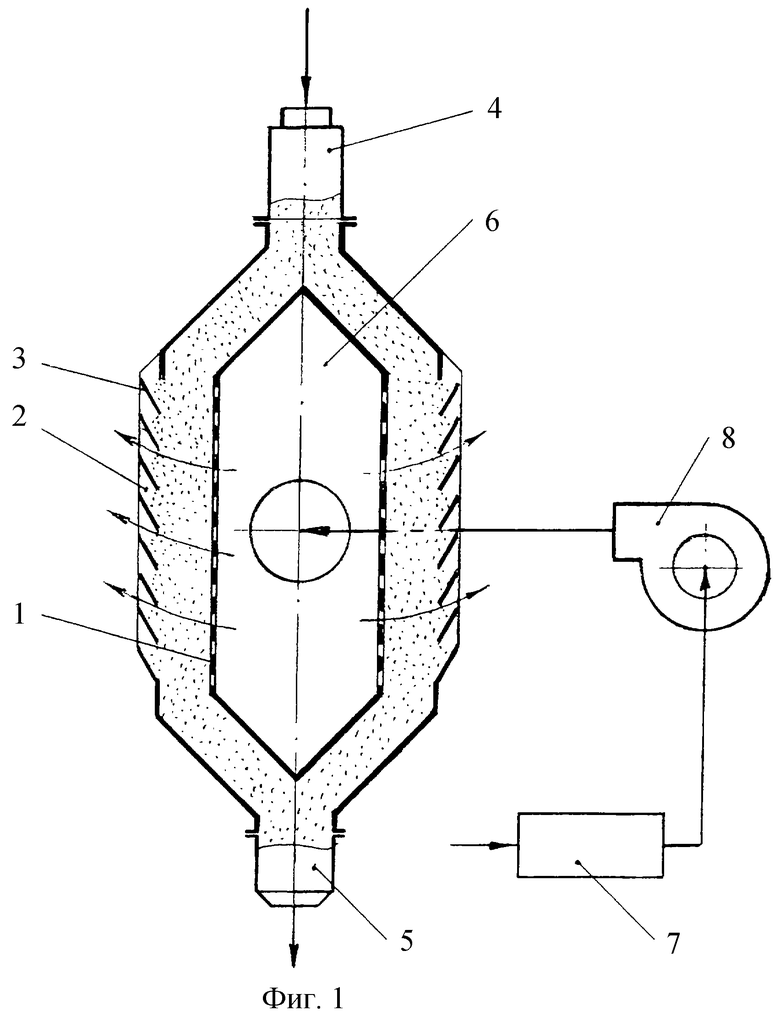

На фиг.1 показана сушилка с заявленными рабочими каналами, первый вариант, вертикальный поперечный разрез, схема; на фиг.2 - часть вертикального поперечного разреза рабочего канала, второй вариант; на фиг.3 - то же, третий вариант.

На чертежах приняты следующие обозначения:

1 - газопроницаемая стенка для входа в канал исходного агента сушки;

2 - газопроницаемая стенка для выхода отработавшего агента сушки;

3 - полосы жалюзи;

4 - приемное устройство;

5 - выпускное устройство;

6 - подводящий газопровод;

7 - теплогенератор;

8 - вентилятор.

Рабочий канал сушилки зерна (фиг.1-3) имеет газопроницаемые стенки 1 для входа в канал исходного агента сушки и 2 для выхода из канала отработавшего агента сушки. Эти стенки хотя бы на части длины канала выполнены разными по профилю их внутренних поверхностей для прохождения зерна у стенки 1 за меньшее время, чем у стенки 2. Для этого предложено три варианта.

В первом варианте (фиг.1) стенка 1 для входа агента сушки выполнена из проволочной сетки или из листа с отверстиями, включая щели типа жалюзи, а стенка 2 для выхода агента сушки имеет жалюзи из полос 3. Поэтому внутренняя поверхность стенки 1 более ровная, ее сопротивление движению зерна меньше, чем стенки 2 (см. с.2, 3).

Во втором варианте (фиг.2) стенки 1 и 2 имеют жалюзи из полос 3, причем равные по параметрам. Полосы 3 отклонены от плоскости образуемой ими стенки 1 или 2 и закреплены с зазорами друг от друга. При этом углы В1 указанного отклонения полос 3 в стенке 1, предназначенной для входа агента сушки, меньше, чем углы В2 в стенке 2 для его выхода, то есть В1<В2. Поэтому сопротивление движению зерна у стенки 1 меньшее, чем у стенки 2 (см. с.3).

В третьем варианте (фиг. 3) стенки 1 и 2 различны по профилю их внутренних поверхностей, хотя выполнены из жалюзийных листов. При этом у стенки 1 для входа агента сушки выступы жалюзи направлены наружу канала, а в стенке 2 для его выхода - внутрь. Поэтому у стенки 1 зерно может проходить быстрее, чем у стенки 2 (см. с.4).

Сушилка (фиг.1) имеет приемное 4 и выпускное 5 устройства, сушильную камеру с подводящим газопроводом 6 и двумя рабочими каналами, связанную с газопроводом 6 систему создания в рабочих каналах поперечных потоков агента сушки, содержащую теплогенератор 7 и вентилятор 8. Каждый рабочий канал имеет общую с газопроводом 6 газопроницаемую стенку 1 для входа агента сушки и наружную стенку 2 для его выхода. Стенки 1 и 2 могут быть выполнены по первому варианту (фиг.1) или по второму (фиг.2), или по третьему (фиг.3).

Действует каждый рабочий канал сушилки следующим образом.

Агент сушки от теплогенератора 7 вентилятором 8 нагнетается в подводящий газопровод 6 (фиг.1). Сырое зерно в виде медленно опускающейся насыпи поступает из приемного устройства 4 в каждый рабочий канал и движется между его газопроницаемыми стенками 1 и 2. За счет избыточного давления в газопроводе 6 агент сушки входит в канал через отверстия в стенке 1, равномерно распределяясь по ее площади. Потоки исходного агента сушки, вошедшие в рабочий канал, пересекают проходящую в нем насыпь зерна, пронизывая сушат ее, отдавая тепло и увлажняясь испарившейся влагой.

В каждом канале (фиг.1-3) внутренняя поверхность стенки 1, как отмечено выше, оказывает меньшее сопротивление движению зерна, чем стенки 2. Поэтому слои зерновой насыпи у стенки 1 проходят за меньшее время, чем у стенки 2. Во втором и в третьем вариантах (фиг.2, 3) этому дополнительно способствуют потоки исходного агента сушки, которые у стенки 1 отклонены вниз. Благодаря этому присущая колонковым сушилкам разница в температуре и влажности слоев зерновой насыпи, проходящих у стенки 1 и продуваемых исходным агентом сушки, и слоев у стенки 2, взаимодействующих с отклоненными вверх потоками остывшего и увлажненного агента сушки, существенно снижается, особенно в сравнении с каналом-прототипом.

Кроме того, за счет различного сопротивления движению зерна у стенок 1 и 2, а также равной усадки и равной сыпучести его у этих стенок происходит относительное смещение и перемешивание слоев зерновой насыпи, повышающее равномерность и качество сушки.

Выходящие из зерновой насыпи потоки отработавшего агента сушки проходят через отверстия в жалюзийной стенке 2 (фиг.1-3) и удаляются в атмосферу. При этом названная стенка 2, в отличие от сетчатой в канале-прототипе, не забивается примесями зерна, что снижает энергоемкость и повышает надежность процесса сушки.

Просушенное в рабочем канале верно выпускным устройством 5 выводится из сушилки (фиг. 1). Далее зерно направляют, например, в автономный охладитель (не показан).

Возможны другие частные случаи осуществления изобретений. Например, рабочий канал по третьему варианту может быть выполнен не только прямоугольным (в поперечном сечении), как в рассмотренном примере, но и кольцевым. Последний рационален для поточной бункерной сушилки с центральным подводящим газопроводом.

Предложенные варианты рабочего канала сушилки устраняют причину отмеченных недостатков канала-прототипа. Приведенные сведения подтверждают возможность осуществления этих вариантов с реализацией назначения канала и достижением технического результата, указанного в задаче изобретений.

Опытные образцы зерносушилки с рабочими каналами, выполненными по первому варианту, прошли проверку в хозяйствах. Одна из таких сушилок готовится для государственных приемочных испытаний. Кроме того, планируется разработка зерносушилок на основе других вариантов изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА СЫПУЧЕГО МАТЕРИАЛА, НАПРИМЕР ЗЕРНА, И РАБОЧАЯ КАМЕРА ЗЕРНОСУШИЛКИ ИЛИ ИНОЙ ТЕПЛОМАССООБМЕННОЙ УСТАНОВКИ | 2003 |

|

RU2254529C2 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОТОКА ГАЗОВОЙ СРЕДЫ В ЗЕРНОСУШИЛКЕ (ВАРИАНТЫ) | 2008 |

|

RU2386093C2 |

| РАБОЧАЯ КАМЕРА СУШИЛКИ ИЛИ ОХЛАДИТЕЛЯ СЫПУЧЕГО МАТЕРИАЛА, НАПРИМЕР ЗЕРНА | 2006 |

|

RU2320943C2 |

| ИНВЕРТОР ДЛЯ ЗЕРНОСУШИЛКИ (ВАРИАНТЫ) | 2009 |

|

RU2393400C1 |

| ВЫПУСКНОЙ АППАРАТ ЗЕРНОСУШИЛКИ | 2000 |

|

RU2180424C2 |

| АППАРАТ ВЫПУСКА ЗЕРНА ПРЕИМУЩЕСТВЕННО ДЛЯ СУШИЛКИ | 2008 |

|

RU2386094C2 |

| ЗЕРНОСУШИЛКА | 2009 |

|

RU2394195C1 |

| ВЫПУСКНОЙ АППАРАТ ЗЕРНОСУШИЛКИ | 2000 |

|

RU2192591C2 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2021 |

|

RU2784838C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ ЖАЛЮЗИЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2753785C1 |

Изобретение относится к технике сушки и может использоваться преимущественно в колонковых зерносушилках. Рабочий канал по первому варианту включает разные по профилю внутренних поверхностей газопроницаемые стенки для входа в канал исходного агента сушки и для выхода из канала отработавшего агента сушки. Одна из них имеет жалюзи из полос. Причем хотя бы на части длины канала стенка для входа исходного агента сушки выполнена из проволочной сетки или из листа с отверстиями, включая щели типа жалюзи, а стенка для выхода отработавшего агента сушки имеет жалюзи из полос. Рабочий канал по второму варианту включает равные по профилю внутренних поверхностей газопроницаемые стенки для входа в канал исходного агента сушки и для выхода из канала отработавшего агента сушки. Первая из них имеет жалюзи из полос, отклоненных от плоскости образуемой ими стенки и закрепленных с зазорами друг от друга. Причем хотя бы на части длины канала вторая стенка также имеет жалюзи из полос. При этом углы указанного отклонения полос в стенке для входа исходного агента сушки меньше, чем в стенке для выхода отработавшего агента сушки. Рабочий канал по третьему варианту включает разные по профилю внутренних поверхностей газопроницаемые стенки для входа в канал исходного агента сушки и для выхода из канала отработавшего агента сушки. Причем хотя бы на части длины канала газопроницаемые стенки выполнены из жалюзийных листов. При этом в стенке для входа исходного агента сушки выступы жалюзи направлены наружу канала, а в стенке для выхода отработавшего агента сушки - внутрь. Каждый вариант создает условия, необходимые для сокращения времени прохождения зерна у стенки для входа в канал исходного агента сушки по сравнению со временем прохождения зерна у стенки для выхода из канала отработавшего теплоносителя, что повышает надежность и качество процесса сушки. 3 с.п. ф-лы, 3 ил.

| ОКУНЬ Г.С | |||

| и др | |||

| Установки для сушки зерна за рубежом | |||

| Обзор зарубежной литературы | |||

| /Под ред | |||

| Ульриха Н.Н | |||

| - М.: Сельхозиздат, 1963, с.88, рис.53 | |||

| КОЛОНКА ШАХТНОЙ ЗЕРНОСУШИЛКИ | 0 |

|

SU306644A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ЗЕРНА | 1997 |

|

RU2117226C1 |

| ЗЕРНОСУШИЛКА | 2000 |

|

RU2170399C1 |

| Приспособление для закрытого питания паровых котлов | 1929 |

|

SU18761A1 |

Авторы

Даты

2003-05-10—Публикация

2001-09-24—Подача