Изобретение относится к устройствам для конвективной сушки сыпучих материалов и может использоваться преимущественно в сельском хозяйстве и в элеваторной промышленности в составе сушилок или охладителей зерна.

Известна рабочая камера зерносушилки или иной тепломассообменной установки (патент РФ №2254529, МПК7 F26В 17/12, опубл. 20.06.2005. Бюл. №17. Описание изобретения, фиг.1, 2). Известны также рабочие камеры сушилок зерна СЗ-6, СЗ-10 и СЗ-16 (Механизация процессов послеуборочной обработки зерна в Новосибирской области: Рекомендации / РАСХН. Сиб. отд-ние. СибИМЭ; Подгот. Иванов Н.М., Синицын В.А., Климок А.И. и др. - Новосибирск, 2002. - с.108-118, рис.26, 28, 30). Каждая из этих камер-аналогов имеет торцевые стенки, к которым присоединены боковые газопроницаемые наружные и внутренние стенки, образующие вместе с торцевыми стенками газовый коллектор, имеющий одну или две (в камерах сушилок СЗ-6 и СЗ-10) секции, а также расположенные с боков, смежно с ним, рабочие каналы. Между верхними частями торцевых и боковых наружных стенок выполнено окно для входа обрабатываемого материала. Нижние части боковых наружных стенок приближены друг к другу и образуют между собой и торцевыми стенками выходное окно, сообщенное с каждым рабочим каналом. Боковые внутренние стенки, нижние кромки которых расположены на расстоянии одна от другой, прикреплены к каркасу газового коллектора. Этот каркас имеет продольные стержни, а также соединенные между собой в нижних частях ребра. Последние на сечениях камер-аналогов в названных источниках информации не показаны. К верхнему и к боковым продольным стержням, а также к ребрам каркаса крепятся листы каждой газопроницаемой внутренней стенки. Эта стенка является общей боковой стенкой газового коллектора и соответствующего смежного с ним рабочего канала.

В каждой из рассмотренных камер-аналогов нижний продольный стержень является общей связью ребер каркаса коллектора и представляет собой равнобокий уголок, направленный вершиной вверх. Этот стержень-уголок расположен в промежутке между нижними кромками внутренних боковых стенок. Поэтому он практически перекрывает названный промежуток, что усложняет очистку нижней зоны коллектора от подсора, то есть от части обрабатываемого материала, прошедшей через внутренние газопроницаемые стенки при загрузке и (или) при работе сушилки.

Прототипом изобретения является рабочая камера сушилки сыпучего материала, преимущественно зерна (Фиг.1, 2 в описании полезной модели к свидетельству РФ №20373, МПК7 F26В 17/12, опубл. 27.10.2001. Бюл. №30). Из чертежей камеры-прототипа следует, что она имеет торцевые стенки, к которым присоединены боковые газопроницаемые наружные и внутренние стенки, образующие вместе с торцевыми стенками газовый коллектор и расположенные с боков, смежно с ним, рабочие каналы. Коллектор с помощью дополнительных внутренних стенок (двух горизонтальных перегородок) разделен на три секции: нагрева, сушки и охлаждения. Между верхними частями торцевых и боковых наружных стенок выполнено входное окно для обрабатываемого материала, в частности зерна. Нижние части боковых наружных стенок приближены друг к другу и образуют между собой и торцевыми стенками выходное окно, сообщенное с каждым рабочим каналом. Боковые внутренние стенки, нижние кромки которых расположены на расстоянии одна от другой, прикреплены к каркасу газового коллектора. Каркас имеет верхний, нижний и боковые продольные стержни, а также ребра, присоединенные внизу коллектора к общей связи, которой является нижний продольный стержень, представляющий собой равнобокий уголок, направленный вершиной вверх. Этот стержень-уголок, условно показанный на фиг.2 заявленной камеры штрихпунктиром, расположен в промежутке между нижними кромками внутренних боковых стенок и практически перекрывает указанный промежуток. Между этим уголком и каждой из названных стенок коллектора остаются зазоры в виде ряда узких продольных щелей, недостаточных для выхода через них подсора из коллектора (над щелями происходит сводообразование и слеживание компонентов подсора).

Соединение с помощью общей связи в виде отмеченного выше продольного стержня-уголка, нижних частей каждой пары противолежащих ребер в каркасе коллектора камеры-прототипа, как и каждой камеры из рассмотренных других аналогов, усложняет очистку нижней зоны газового коллектора от накопившегося подсора, который приходится удалять вручную. Причина этого недостатка - нижний продольный стержень-уголок, перекрывающий проход для высыпания подсора из коллектора.

Задача изобретения - упрощение очистки от подсора нижней зоны газового коллектора путем освобождения промежутка (прохода) между торцевыми стенками и нижними кромками внутренних боковых стенок, что необходимо для свободного выхода через него подсора при полной разгрузке сушилки, то есть устранение отмеченного недостатка прототипа и других рассмотренных камер-аналогов.

Эта задача решена тем, что заявленная рабочая камера сушилки или охладителя сыпучего материала, например зерна, как и ее прототип, включает торцевые стенки, к которым присоединены боковые газопроницаемые наружные и внутренние стенки, образующие вместе с торцевыми стенками хотя бы односекционный газовый коллектор, и расположенные с боков, смежно с ним, рабочие каналы. Между верхними частями торцевых и боковых наружных стенок выполнено входное окно для обрабатываемого материала, в частности зерна. Нижние части боковых наружных стенок приближены друг к другу и образуют между собой и торцевыми стенками выходное окно, сообщенное с каждым рабочим каналом. Боковые внутренние стенки, нижние кромки которых расположены на расстоянии одна от другой, прикреплены к каркасу газового коллектора. Этот каркас имеет продольные стержни, а также ребра, соединенные между собой в нижних частях. Однако в заявленной камере в отличие от прототипа соединение между собой нижних частей каждой пары соседних ребер, расположенных на разных боковых сторонах каркаса газового коллектора, выполнено отдельной поперечной связью или непосредственным соединением концов данных ребер друг с другом.

Предложенное новое выполнение соединения между собой нижних частей ребер каркаса коллектора камеры как в первом, так и во втором альтернативном исполнении этого соединения позволяет освободить для выхода подсора проход, исключив из этого прохода общую связь ребер в виде рассмотренного ранее нижнего продольного стержня-уголка, который является причиной недостатка прототипа. При этом функцию исключенной общей связи выполняют в первом исполнении отдельные поперечные связи пар соседних ребер разных боковых сторон каркаса коллектора, а во втором - концы каждой названной пары ребер, соединенные непосредственно друг с другом. Иначе говоря, названная новая совокупность общих существенных признаков при осуществлении изобретения всегда позволяет освободить проход между торцевыми стенками и нижними кромками внутренних боковых стенок, то есть всегда обеспечивает достижение технического результата, указанного в задаче изобретения.

Освобождение прохода для подсора всегда обеспечивает два дополнительных технических результата. Один из них - возможность использовать избыточное давление среды в газовом коллекторе для ускорения вывода части подсора потоками насыпи материала, проходящими непосредственно под проходом для него. Второй - возможность осмотра и очистки через этот свободный проход элементов сушилки, в частности инвертора (перераспределителя слоев в проходящем через него потоке сыпучего материала) или выпускного аппарата, расположенных под заявленной камерой.

Кроме того, в частных случаях осуществления изобретения названная выше отдельная поперечная связь ребер выполнена в виде вертикальной пластины. Это упрощает изготовление и удешевляет рабочую камеру.

Кроме того, камера может содержать хотя бы один опорный стержень, например пруток, установленный сверху на поперечных связях. Это позволяет при необходимости выполнять в коллекторе решетчатый пол, например с откидными или съемными секциями, для опоры на него при осмотре или ремонте коллектора.

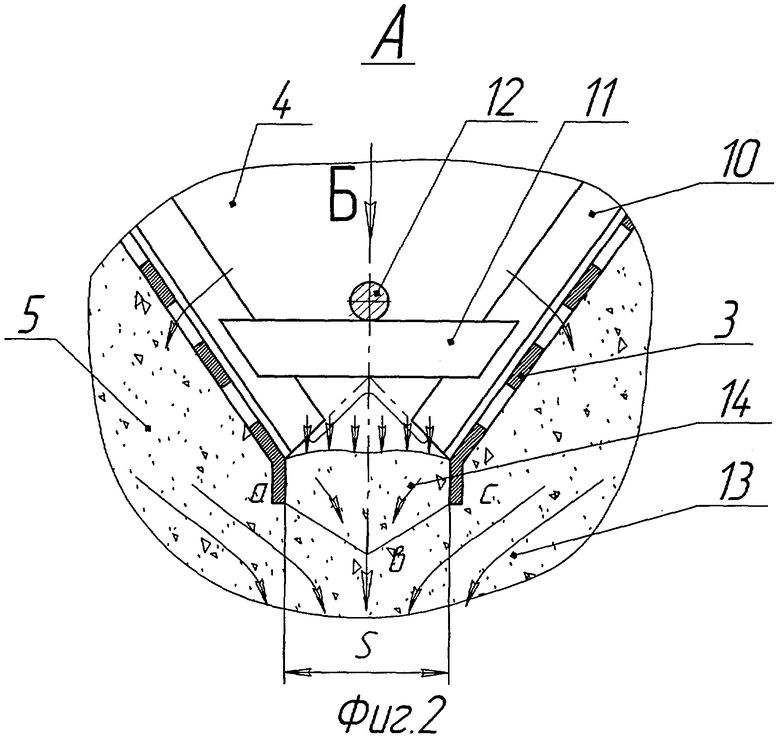

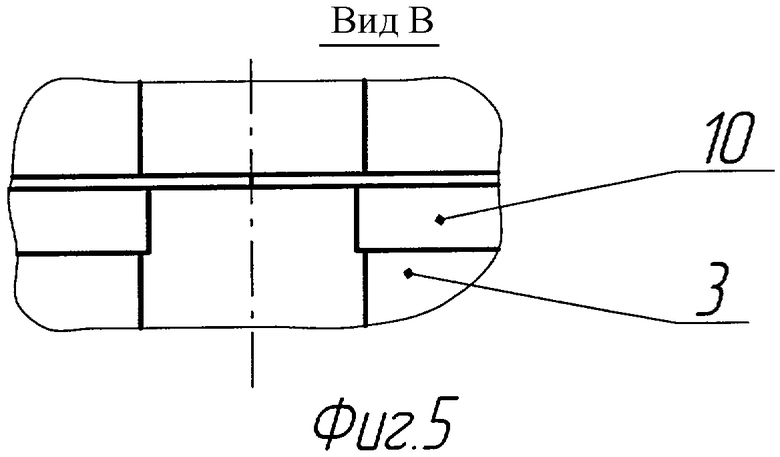

На фиг.1 показана заявленная камера, поперечный разрез; на фиг.2 дан выносной элемент А фиг.1, на котором штрихпунктиром показано положение исключенного стержня-уголка, являвшегося причиной отмеченного недостатка аналогов; на фиг.2 - вид Б фиг.2, где виден сверху освобожденный проход для подсора; на фиг.4 - фрагмент поперечного разреза нижней части каркаса коллектора, пример непосредственного соединения концов ребер друг с другом; на фиг.5 - вид В фиг.4.

На чертежах приняты следующие обозначения:

1 - торцевая стенка; 2 - боковая наружная стенка; 3 - боковая внутренняя стенка; 4 - газовый коллектор; 5 - рабочий канал; 6 - входное окно; 7 - выходное окно; 8 - каркас газового коллектора; 9 - продольный стержень каркаса; 10 - ребро каркаса; 11 - поперечная связь; 12 - опорный стержень; 13 - насыпь зерна (фиг.2); 14 - подсор (фиг.2); S - расстояние между нижними кромками внутренних стенок (проход для подсора).

Рабочая камера (фиг.1-5) имеет две торцевые стенки 1, к которым присоединены боковые газопроницаемые наружные 2 и внутренние 3 стенки. Стенки 1-3 вместе образуют в камере газовый коллектор 4 и расположенные с боков, смежно с ним, правый и левый рабочие каналы 5 (фиг.1). Внутренние стенки 3 являются общими боковыми стенками газового коллектора 4 и рабочих каналов 5, каждый из которых с противоположной стороны ограничен соответственно правой или левой боковой наружной стенкой 2 (фиг.1). Наружные 2 и внутренние 3 стенки выполнены из отдельных частей, в частности из перфорированных листов с круглыми отверстиями или просечками в виде жалюзи. Такие части стенок 2 и 3 прикреплены соответственно к наружному каркасу камеры и к внутреннему, являющемуся каркасом газового коллектора 4.

Верхняя клинообразная часть коллектора 4 выполняет роль центрального рассекателя. В данном примере коллектор 4 имеет одну секцию. В других случаях он может быть разделен на несколько секций, расположенных одна под другой. В одной торцевой стенке 1 выполнен входной, в частности прямоугольный, люк (фиг.1), в другой (непоказанной) - окно для подачи в коллектор 4 или вывода из него газовой среды: агента сушки или охлаждающего воздуха. В камере с коллектором 4, содержащим несколько секций, каждая из них имеет названные элементы в торцевых стенках 1.

Между верхними частями торцевых 1 и боковых наружных 2 стенок выполнено входное окно 6 для обрабатываемого материала. Нижние части наружных стенок 2 приближены друг к другу и образуют между собой и торцевыми стенками 1 выходное окно 7, которое, как и входное окно 6, сообщено с каждым рабочим каналом 5. Боковые внутренние стенки 3, нижние кромки которых расположены на расстоянии S одна от другой (фиг.1-5), прикреплены к каркасу 8 коллектора 4. Каркас 8 имеет продольные стержни 9 (фиг.1), а также соединенные между собой в нижних частях ребра 10, изготовленные, в частности, из равнобоких уголков.

Соединение между собой нижних частей каждой пары соседних ребер 10, расположенных на разных боковых сторонах каркаса 8 коллектора 4 (фиг.1), согласно изобретению выполнено отдельной поперечной связью 11, в частности вертикальной пластиной (фиг.1-3), или непосредственным соединением концов данных ребер 10 друг с другом, например так, как показано на фиг.4 и 5. В примере первой из названных альтернатив (фиг.1-3) поперечные связи 11 каждой пары соседних ребер 10 расположены над зоной скопления подсора, что полностью освобождает для него проход в виде единого окна шириной S на всей длине коллектора 4. В других случаях, включая пример осуществления второй альтернативы, единое окно шириной S разделяется поперечными связями 11 или непосредственно соединенными друг с другом концами ребер 10 (фиг.4, 5) на ряд окон. Каждое из этих окон имеет ширину S и длину, близкую к шагу расстановки ребер 10 (фиг.3). При этом связи 11 или концы ребер 10 между окнами не мешают выходу подсора. Сверху на поперечных связях 11 может быть установлен хотя бы один опорный стержень 12, например пруток (фиг.1-3).

Работа заявленной камеры (фиг.1-5), например, в качестве камеры сушки, установленной в зерносушилке между аналогичными ей камерами нагрева и охлаждения, осуществляется следующим образом.

Поток насыпи обрабатываемого сыпучего материала (далее - зерна), прошедшего камеру нагрева, медленно опускаясь, поступает в камеру сушки (фиг.1) через входное окно 6 равномерно по всему его сечению. Войдя в камеру, насыпь зерна рассекателем, то есть верхней частью коллектора 4 разделяется на два потока, которые продолжают движение в рабочих каналах 5, ограниченных торцевыми 1 и газопроницаемыми боковыми наружными 2 и внутренними 3 стенками. Через окно в противоположной торцевой стенке 1 (на фиг.1 непоказанной) в полость газового коллектора 4 нагнетается агент сушки, например подогретый воздух. Исходный агент сушки проходит через стенки 3 коллектора 4, пересекает потоки зерновой насыпи, медленно движущиеся за счет сил тяжести в рабочих каналах 5, просушивает зерно, увлажняясь и остывая. Отработавший агент сушки через наружные стенки 2 выходит из рабочих каналов 5 в атмосферу. Потоки зерновой насыпи, прошедшие рабочие каналы 5, объединяются под газовым коллектором 4 в один поток, который через выходное окно 7 выводится из камеры (фиг.1). Далее этот поток зерновой насыпи, например, пройдя через инвертор, поступает в камеру охлаждения, работающую аналогично, а из нее выпускным аппаратом выводится из сушилки.

В каждой загруженной рабочей камере насыпь зерна 13 (фиг.2), находящаяся в рабочих каналах 5 (фиг.1), давит с боков на внутренние стенки 3. Это давление воспринимает каркас 8 коллектора 4, к которому прикреплены стенки 3. Жесткость каркаса 8 обеспечивают его продольные стержни 9 и ребра 10, которые в их нижней части соединены попарно поперечными связями 11 (фиг.1-3) или непосредственным соединением их концов друг с другом (фиг.4, 5).

Между нижними кромками левой и правой внутренних стенок 3, то есть под проходом шириной S для подсора, в загруженной камере насыпь зерна 13 образует клинообразную воронку с контуром abc (фиг.2). Иначе говоря, проход S для подсора в загруженной камере перекрыт насыпью зерна 13, имеющей открытую поверхность в виде названной клинообразной воронки. Через эту поверхность, как и через стенки 3, нагнетаемый в коллектор 4 агент сушки или охлаждающий воздух поступает в насыпь зерна 13 и, проходя по ней, участвует в процессе сушки или охлаждения.

При загрузке и работе сушилки небольшая часть мелких и легких компонентов зерна через отверстия, особенно через жалюзи внутренних стенок 3 или возникшие в них неплотности, проникает в газовый коллектор 4, оседает в его нижней части, образуя подсор 14. Последний располагается между нижними частями стенок 3 в клинообразной воронке с контуром abc (фиг.2). При работе сушилки часть подсора 14 из названной клинообразной воронки увлекается объединяющимися потоками насыпи зерна 13, которые выходят из левого и правого рабочих каналов 5, и выводится ими из камеры. Этот процесс ускоряется избыточным давлением газовой среды в коллекторе 4, направленным вниз на свободную поверхность подсора 14 (фиг.2).

Часть подсора 14, не успевающая с потоками зерна 13 уйти из клинообразной воронки abc (фиг.2), накапливается. Наличие значительного количества подсора 14 в коллекторе 4 недопустимо, особенно в камерах нагрева и сушки из-за опасности его возгорания. Поэтому периодически сушилку полностью разгружают. В процессе разгрузки, когда насыпь зерна 13 под коллектором 4 опускается, она освобождает проход шириной S (фиг.2), например равной 100-150 мм. Через этот открывшийся проход свободно (без сводообразования, как в прототипе и других аналогах) подсор 14 высыпается из коллектора 4 и вместе с зерном 13 (фиг.2) через окно 7 (фиг.1) выходит из камеры. При этом поперечные связи 11, закрепленный на них опорный стержень 12 (фиг.1-3) и даже расположенные ниже части ребер 10, концы которых непосредственно соединены друг с другом (фиг.4, 5), не мешают подсору свободно высыпаться из коллектора 4.

Разгрузив сушилку, включают соответствующие вентиляторы и продувают ее для очистки газопроницаемых наружных 2 и внутренних 3 стенок, а также полости коллектора 4 каждой рабочей камеры (нагрева, сушки и охлаждения). После продувки сушилки при необходимости входят в полость коллектора 4 через прямоугольный люк в торцевой стенке 1 (фиг.1), опираясь на стержень 12 или на решетчатый пол, например, из двух таких стержней. Затем проводят контрольный осмотр, а если нужно доочистку или ремонт внутренних стенок 3 и других элементов коллектора 4. Через свободный проход шириной S для подсора и выходное окно 6 (фиг.1) осматривают, а при необходимости очищают, используя специальную щетку, крючок или другое приспособление, узлы сушилки, расположенные непосредственно под рабочей камерой (инвертор или выпускной аппарат). Такая возможность выгодно отличает заявленную камеру от ее прототипа и других камер-аналогов.

Заявленная камера может быть специально выполненной для охлаждения зерна в сушилке типа шахтной или в автономном охладителе-накопителе зерна. При этом ее боковые наружные стенки 2 (фиг.1) в зоне верхней части коллектора 4 должны быть отклонены от него так, чтобы расстояние между этими стенками во входном окне 6 было больше расстояния между ними в выходном окне 7. В таком исполнении камера может соединяться входным окном с шахтой и одновременно с основной функцией выполнять роль устройства для сужения потока проходящей через нее насыпи зерна, что расширяет ее возможности.

Итак, заявленная камера выполняет свое назначение, обеспечивает рассмотренные выше основной и дополнительные технические результаты, то есть устраняет недостатки камер-аналогов, включая ее прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА СЫПУЧЕГО МАТЕРИАЛА, НАПРИМЕР ЗЕРНА, И РАБОЧАЯ КАМЕРА ЗЕРНОСУШИЛКИ ИЛИ ИНОЙ ТЕПЛОМАССООБМЕННОЙ УСТАНОВКИ | 2003 |

|

RU2254529C2 |

| АППАРАТ ВЫПУСКА ЗЕРНА ПРЕИМУЩЕСТВЕННО ДЛЯ СУШИЛКИ | 2008 |

|

RU2386094C2 |

| ИНВЕРТОР ДЛЯ ЗЕРНОСУШИЛКИ (ВАРИАНТЫ) | 2009 |

|

RU2393400C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОТОКА ГАЗОВОЙ СРЕДЫ В ЗЕРНОСУШИЛКЕ (ВАРИАНТЫ) | 2008 |

|

RU2386093C2 |

| СУШИЛКА ЗЕРНА И ИНВЕРТОР ЗЕРНОСУШИЛКИ | 1998 |

|

RU2143090C1 |

| РАБОЧИЙ КАНАЛ СУШИЛКИ ЗЕРНА ИЛИ ПОДОБНОГО ЕМУ МАТЕРИАЛА (ВАРИАНТЫ) | 2001 |

|

RU2204096C1 |

| ВЫПУСКНОЙ АППАРАТ ЗЕРНОСУШИЛКИ | 2000 |

|

RU2180424C2 |

| СУШИЛКА СЕМЯН И ЗЕРНА | 2018 |

|

RU2684041C1 |

| Двухкамерная сушилка | 2016 |

|

RU2632951C1 |

| ХРАНИЛИЩЕ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ | 1990 |

|

RU2023380C1 |

Изобретение относится к устройствам для конвективной сушки сыпучих материалов и может использоваться преимущественно в сельском хозяйстве и в элеваторной промышленности в составе сушилок или охладителей зерна. Рабочая камера сушилки или охладителя сыпучего материала включает торцевые стенки, к которым присоединены боковые газопроницаемые наружные и внутренние стенки, образующие вместе с торцевыми стенками хотя бы односекционный газовый коллектор, и расположенные с боков, смежно с ним, рабочие каналы. Между верхними частями торцевых и боковых наружных стенок выполнено входное окно для обрабатываемого материала. Нижние части боковых наружных стенок приближены друг к другу и образуют между собой и торцевыми стенками выходное окно, сообщенное с каждым рабочим каналом. Боковые внутренние стенки, нижние кромки которых расположены на расстоянии S одна от другой, прикреплены к каркасу газового коллектора. Каркас имеет продольные стержни, а также ребра, соединенные между собой в нижних частях. Причем соединение между собой нижних частей каждой пары соседних ребер, расположенных на разных боковых сторонах каркаса газового коллектора, выполнено отдельной поперечной связью или непосредственным соединением концов данных ребер друг с другом. Изобретение обеспечивает упрощение очистки от подсора нижней зоны газового коллектора. 2 з.п. ф-лы, 5 ил.

| Устройство для автоматического отбирания проб зерна | 1930 |

|

SU20373A1 |

| СУШИЛКА СЫПУЧЕГО МАТЕРИАЛА, НАПРИМЕР ЗЕРНА, И РАБОЧАЯ КАМЕРА ЗЕРНОСУШИЛКИ ИЛИ ИНОЙ ТЕПЛОМАССООБМЕННОЙ УСТАНОВКИ | 2003 |

|

RU2254529C2 |

| СУШИЛКА ЗЕРНА | 1997 |

|

RU2183308C2 |

| СУШИЛКА ЗЕРНА И ИНВЕРТОР ЗЕРНОСУШИЛКИ | 1998 |

|

RU2143090C1 |

| РАБОЧИЙ КАНАЛ СУШИЛКИ ЗЕРНА ИЛИ ПОДОБНОГО ЕМУ МАТЕРИАЛА (ВАРИАНТЫ) | 2001 |

|

RU2204096C1 |

Авторы

Даты

2008-03-27—Публикация

2006-02-28—Подача