Изобретение относится к устройствам для бурения нефтяных и газовых скважин, а именно к устройствам переливных клапанов бурильной колонны с героторным двигателем для сообщения внутренней полости колонны с затрубным пространством, заполнения и опорожнения колонны буровым раствором.

Известно скважинное клапанное устройство, включающее корпус с седлом и радиальными отверстиями, подвижную втулку с обратным клапаном, причем наружная поверхность верхней части подвижной втулки выполнена в виде усеченного конуса, которая с седлом корпуса, расположенным выше его радиальных отверстий, образует клапанную пару, а обратный клапан в виде клапана золотникового типа с радиальными отверстиями и пробкой размещен во внутренней полости подвижной втулки, находящейся в нижнем ее положении ниже радиальных отверстий корпуса, и подпружинен относительно подвижной втулки, при этом подвижная втулка и обратный клапан выполнены с возможностью их перемещения до посадки подвижной втулки на седло корпуса и последующего открытия радиальных отверстий обратного клапана при повышении давления жидкости [1].

Недостатком известной конструкции является быстрый износ и нестабильное закрытие клапана при циркуляции промывочной жидкости при заторможенном роторе, при шламовании двигателя или в случае его "прихвата" в скважине, преимущественно из-за применяемых в России утяжеленных буровых растворов плотностью более 2 г/см3 и вязкостью более 90 с (по СПВ-5).

Это объясняется попаданием в клапанную пару твердых фаз раствора-песка, содержание которого регламентируется в растворе не более 2% по объему. Наиболее близкой к заявляемой является конструкция переливного клапана бурильной колонны с героторным двигателем "Dyna-Drill", содержащая корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними [2].

Недостатком известной конструкции является быстрый износ и нестабильное закрытие клапана из-за применяемых в России утяжеленных буровых растворов плотностью более 2 г/см3 и вязкостью до 90 с (по СПВ-5), а также тем, что поршень и седло между собой образуют золотниковую пару только после сжатия пружины, причем поршень с возможностью скольжения соединен с корпусом узким пояском его входной части. Это приводит к "заеданию" поршня как в корпусе, так и в седле, а вследствие этого, и к невозможности определения утечки при опробовании клапана на устье скважины.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности и увеличении ресурса переливного клапана в составе бурильной колонны с героторным двигателем для сообщения внутренней полости бурильной колонны с затрубным пространством, заполнения и опорожнения колонны буровым раствором.

Сущность технического решения заключается в том, что в переливном клапане бурильной колонны с героторным двигателем, содержащим корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними, согласно изобретению, поршень размещен внутри седла и образует с ним клапанную ступенчатую пару, причем верхний торец седла и верхняя часть поршня ограничены от перемещения вверх закрепленным в корпусе направляющим кольцом, седло содержит уменьшенный пояс скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня, периметр пояса скольжения седла с нижней частью поршня составляет 0,33-0,77 от периметра пояса скольжения седла с верхней частью поршня, а пружина размещена в полости между верхней частью поршня и нижней частью седла, при этом поршень выполнен с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе, а корпус образует с седлом тупиковую кольцевую щель, которая сообщена с полостью между седлом и поршнем радиальными окнами.

Внутренние профили направляющего кольца и верхней части поршня выполнены конфузорными вниз, а место стыка между ними - со ступенчатым переходом, при этом образующая конфузорной поверхности направляющего кольца расположена над внутренней поверхностью поршня.

Размещение поршня внутри седла и образование с ним клапанной ступенчатой пары, причем верхнего торца седла и входной части поршня - ограниченными от перемещения вверх закрепленным в корпусе направляющим кольцом, седла - с уменьшенным поясом скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня, устраняет перекосы и "заедания" поршня внутри седла преимущественно при шламовании низа бурильной колонны.

Выполнение периметра пояса скольжения седла с нижней частью поршня, составляющего 0,33-0,77 от периметра пояса скольжения седла с верхней частью поршня, пружины - размещенной в полости между верхней частью поршня и нижней частью седла, обеспечивает наибольший ресурс клапанной пары, устраняет сифон бурового раствора при подъеме и обеспечивает надежность заполнения буровой колонны при спуске.

Выполнение поршня с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе, а корпуса - с образованием с седлом тупиковой кольцевой щели, которая сообщена с полостью между седлом и поршнем радиальными окнами, уменьшает влияние твердой фазы раствора на долговечность ступенчатой пары - поршня внутри седла.

Выполнение внутренних профилей направляющего кольца и верхней части поршня конфузорными вниз, а места стыка между ними - со ступенчатым переходом таким образом, что образующая конфузорной поверхности направляющего кольца располагается над внутренней поверхностью поршня, уменьшает влияние твердой фазы и песка в растворе на долговечность ступенчатой пары - поршня внутри седла преимущественно при подъеме колонны. Это объясняется тем, что место стыка между направляющим кольцом и торцом внутренней части поршня при шламовании препятствует проникновению в пояса скольжения твердой фазы раствора - песка.

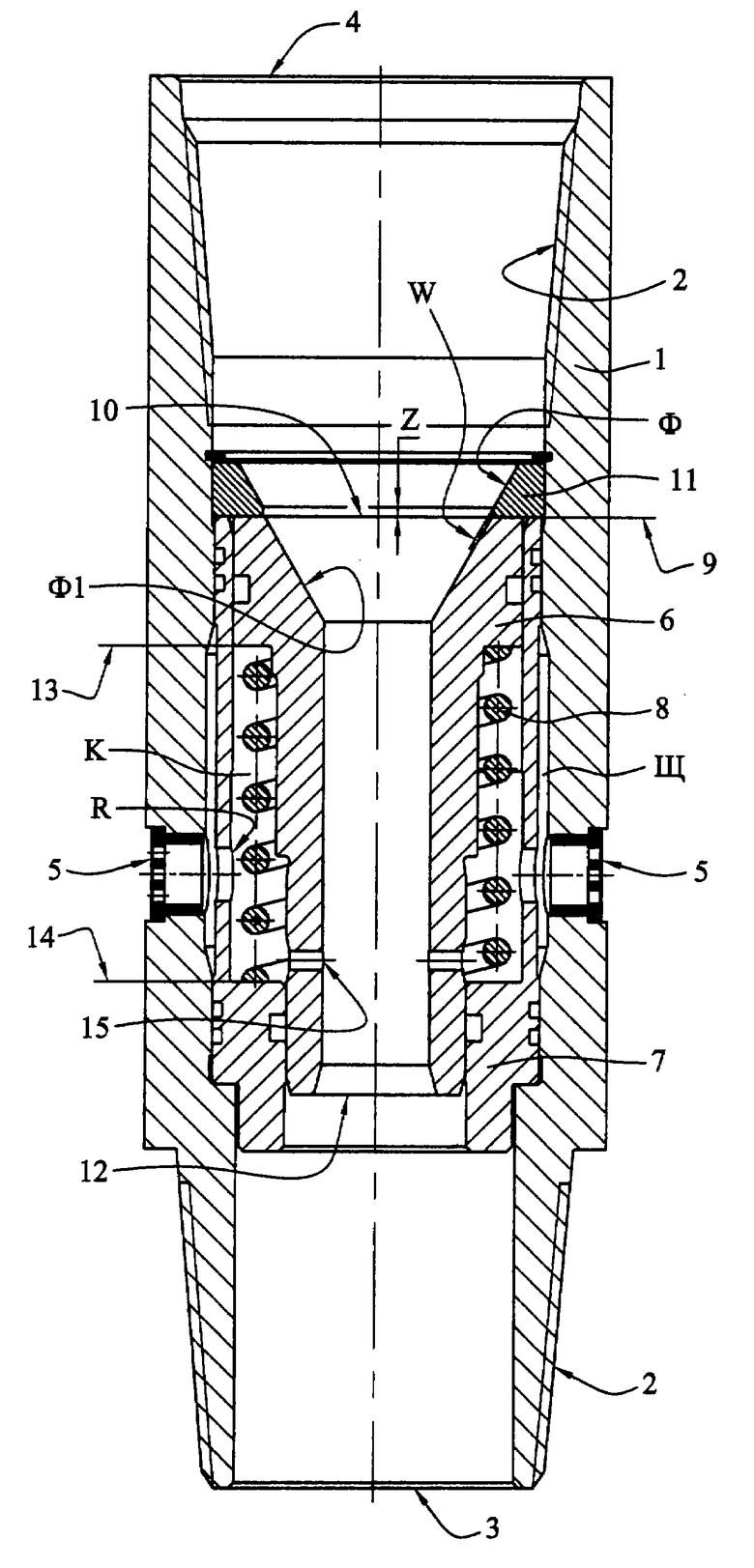

На чертеже изображен переливной клапан, продольный разрез.

Ниже представлен наиболее предпочтительный вариант исполнения переливного клапана.

Переливной клапан бурильной колонны с героторным двигателем содержит корпус 1 с резьбами 2 на его краях 3 и 4, радиальными отверстиями 5, размещенный с возможностью скольжения поршень 6, а также седло 7 и пружину 8 между ними. Поршень 6 размещен внутри седла 7 и образует с ним клапанную ступенчатую пару. Верхний торец 9 седла 7 и верхняя часть 10 поршня 6 ограничены от перемещения вверх закрепленным в корпусе 1 направляющим кольцом 11. Седло 7 содержит уменьшенный пояс скольжения с нижней частью 12 поршня 6 по сравнению с увеличенным поясом скольжения седла 7 с верхней частью 10 поршня 6. Периметр уменьшенного пояса скольжения седла 7 с нижней частью 12 поршня 6 составляет 0,33-0,77 от периметра увеличеного пояса скольжения седла 7 с верхней частью 10 поршня 6, а пружина 8 размещена в полости К между верхним торцом 13 поршня 6 и нижним торцом 14 седла 7, при этом поршень 6 выполнен с рядом радиальных каналов 15, расположенных ниже от радиальных отверстий 5 в корпусе 1, а корпус 1 образует с седлом 7 тупиковую кольцевую щель Щ, которая сообщена с полостью К между седлом 7 и поршнем 6 радиальными окнами R.

Внутренние профили Ф направляющего кольца 11 и внутренней части Ф1 поршня 6 выполнены конфузорными вниз, а место стыка между ними - со ступенчатым переходом Z таким образом, что образующая W конфузорной поверхности направляющего кольца 11 расположена над внутренней поверхностью Ф1 поршня 6.

Переливной клапан бурильной колонны с героторным двигателем работает следующим образом. Для устранения сифона бурового раствора при подъеме и обеспечении заполнения бурильной колонны при спуске в компоновку героторного двигателя включается переливной клапан. Перед каждой спускоподъемной операцией проверяется работоспособность клапана. Преимущественно применяется компоновка низа бурильной колонны: долото - героторный двигатель - шламовая труба в бурильной трубе - обратный клапан, а переливной клапан устанавливают выше героторного двигателя на 6-9 м.

При спуске колонны давление в затрубном пространстве превышает давление внутри бурильной колонны, в состав которой входит переливной клапан. Поток буровой жидкости поступает через радиальные отверстия 5 в корпусе 1, дросселируется в тупиковой кольцевой щели Щ, проходит сквозь радиальные окна R в седле 7, прижимая давлением поршень 6 к направляющему кольцу 11. Буровая жидкость проходит через ряд радиальных каналов 15, расположенных ниже от радиальных отверстий 5 в корпусе 1.

Холостое вращение героторного двигателя при этом устраняется.

При подаче бурового раствора в колонну бурильных труб под давлением вниз поршень 6 перемещается вниз под действием перепада давления в колонне и затрубном пространстве. При этом происходит перекрытие радиальных каналов 15 в поршне 6 и разобщение внутренней полости колонны и затрубного пространства (клапан закрыт). Поршень 6 клапана остается закрытым при наличии давления в бурильной колонне.

При подъеме колонны давление внутри бурильной колонны и затрубного пространства выравнивается. Буровая жидкость протекает сквозь ряд радиальных каналов 15, расположенных ниже от радиальных отверстий 5 в корпусе 1. Проникновение частиц твердой фазы раствора в пояс скольжения в верхней части 10 поршня 6 предотвращается конфузорной поверхностью Ф направляющего кольца 11, внутренней частью Ф1 поршня 6 и ступенчатым переходом Z за счет перемещений поршня 6 пружиной 8 к направляющему кольцу 11. Твердые частицы раствора и песка дросселируются в полости К между верхней частью 9 поршня 6 и нижней частью 14 седла 7, где очищаются кромками ступенчатой пары - поршня 6 и седла 7, а также уплотнениями между ними.

Буровая жидкость протекает сквозь радиальные окна R в седле 7, дросселируется в тупиковой кольцевой щели Щ и сливается через радиальные отверстия 5 корпуса 1 в затрубное пространство бурильной колонны. Холостого вращения героторного двигателя при этом также не происходит.

Источники информации

1. RU, патент 2150575, МКИ: Е 21 В 34/06, 1998.

2. Винтовые забойные двигатели, Д.Ф.Балденко и др., М., Недра, 1999, рис.3.19, стр. 73 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕЛИВНОЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2333334C1 |

| КЛАПАННОЕ УСТРОЙСТВО БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2631123C1 |

| Переливной клапан бурильной колонны с винтовым забойным двигателем | 2016 |

|

RU2641800C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2682271C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599120C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2681774C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

Изобретение относится к устройствам для бурения нефтяных и газовых скважин, а именно к устройствам переливных клапанов бурильной колонны с героторным двигателем для сообщения внутренней полости колонны с затрубным пространством при спускоподъемных операциях для заполнения и опорожнения колонны буровым раствором. Переливной клапан бурильной колонны с героторным двигателем содержит корпус с резьбами на его краях, радиальными отверстиями, размещенный с возможностью скольжения поршень, а также седло и пружину между ними. Поршень размещен внутри седла и образует с ним клапанную ступенчатую пару. Верхний торец седла и верхняя часть поршня ограничены от перемещения вверх закрепленным в корпусе направляющим кольцом. Седло содержит уменьшенный пояс скольжения с нижней частью поршня по сравнению с увеличенным поясом скольжения с верхней частью поршня. Периметр пояса скольжения седла с нижней частью поршня составляет 0,33-0,77 от периметра пояса скольжения седла с верхней частью поршня. Пружина размещена в полости между верхней частью поршня и нижней частью седла. Поршень выполнен с рядом радиальных каналов, расположенных ниже от радиальных отверстий в корпусе. Корпус образует с седлом тупиковую кольцевую щель, которая сообщена с полостью между седлом и поршнем радиальными окнами. Техническим результатом является повышение надежности и увеличение ресурса переливного клапана, используемого в составе бурильной колонны с героторным двигателем. 1 з.п. ф-лы, 1 ил.

| БАЛДЕНКО Д.Ф | |||

| и др | |||

| Винтовые забойные двигатели | |||

| - М.: Недра, 1999, с.73, рис.3.19 | |||

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 1998 |

|

RU2150575C1 |

| Глубинный клапан | 1989 |

|

SU1716099A1 |

| УСТРОЙСТВО для ЗАПОЛНЕНИЯ КОЛОННЫ БУРИЛЬНЫХ | 0 |

|

SU206477A1 |

| US 3005507 А, 24.10.1961. | |||

Авторы

Даты

2003-05-20—Публикация

2001-05-23—Подача