Изобретение относится к циркуляционным клапанам бурильной колонны, позволяющим многократно переключать поток текучей среды -бурового раствора, включающего кольматационные материалы, из внутреннего пространства бурильной колонны в затрубное, минуя все элементы компоновки низа бурильной колонны, находящиеся ниже клапана.

Известен скважинный инструмент для циркуляции текучей среды в стволе скважины, содержащий трубчатый корпус с внешними отверстиями, поршень, установленный с возможностью скольжения внутри корпуса, внутреннее расходное отверстие, проходящее через корпус и поршень, через которое проходит первичная траектория движения текучей среды, при этом поршень имеет первое положение, в котором внешние отверстия выполнены перекрываемыми от первичной траектории движения текучей среды, и второе положение, в котором блокируется первичная траектория движения текучей среды и открываются внешние отверстия для обхода указанной траектории между внутренним расходным отверстием и кольцевым зазором ствола скважины, и делительный механизм, установленный между корпусом и поршнем для направления поршня между первым и вторым положениями (US 8844634 В2, 30.09.2014).

В известном скважинном инструменте поршень установлен с возможностью перемещения между первым и вторым положениями неограниченное число раз за один цикл опускания в скважину, делительный механизм содержит шлицевую втулку и поворотное делительное кольцо, шлицевая втулка закреплена в корпусе, содержит скошенные выступы и внутренние шлицы, выполненные с возможностью захода поочередно в расположенные на поворотном делительном кольце длинные и короткие пазы.

Известный скважинный инструмент включает сердечник, установленный в поршне, имеющий верхний конец, расположенный под верхним концом поршня, снабженным седлом для шарика и входным отверстием, в первом положении, включает шарик, установленный на седле с возможностью блокирования первичной траектории движения текучей среды и создания вторичной внутренней траектории движения текучей среды через внутреннее отверстие, при этом внутреннее отверстие расположено под верхним концом сердечника во втором положении для перекрытия внутренней траектории движения текучей среды и открытия внешних отверстий для обходной траектории движения текучей среды.

Циркуляционный переводник 105 выполнен с возможностью нахождения в различных положениях, в которых обеспечивается проход текучей среды по одной из траекторий.

В первом положении текучая среда проходит по траектории 130 от верхнего переводника 110 через циркуляционный переводник 105, расходное отверстие 135 к нижнему переводнику 120 и другим элементам, которые могут располагаться спереди по ходу скважины от нижнего переводника 120.

Когда циркуляционный переводник 105 находится во втором положении, текучая среда проходит по траектории 130 в верхнем переводнике 110 вокруг шарика 245 и через отверстия 260, и в конце возвращается в проходное отверстие 135 и вновь попадает на траекторию 130 к нижнему переводнику 120.

В еще одном положении, когда циркуляционный переводник 105 находится в третьем положении, текучая среда отклоняется от траектории 130 через траекторию 132 движения в циркуляционном переводнике 105 к кольцевому зазору 145 ствола скважины, расположенному между участком 100 бурильной колонны и окружающей породой 147.

После попадания в кольцевой зазор 145 ствола скважины текучая среда возвращается на поверхность в обход нижнего переводника 120 и других элементов, которые могут располагаться спереди по ходу скважины от нижнего переводника 120.

Делительный механизм 165 обеспечивает перемещение циркуляционного переводника 105 между этими различными положениями.

Как изображено на фиг. 9, шарик 245 блокирует проход потока бурового раствора через впускное отверстие 257 клапанного поршня 170.

Смещенный вниз клапанный поршень 170 перекрывает внешние отверстия 140 и прерывает связь текучей средой между траекторией 130 движения текучей среды и кольцевым зазором 145 ствола скважины.

Таким образом, буровой раствор обтекает шарик 245 и проходит через отверстия 260 на внутреннем диаметре (см. также фиг. 4) в клапанный поршень 170, определяя вторичный внутренний поток.

После прохождения через отверстия 260 внутреннего диаметра буровой раствор проходит через расходное отверстие 135 циркуляционного переводника 105 к нижнему переводнику 120 и элементам, которые могут располагаться в скважине ниже нижнего переводника 120.

При нахождении циркуляционного переводника 105 в проходном положении, обеспечивается прохождение бурового раствора от верхнего переводника 110 через инструмент 105 к нижнему переводнику 120.

Недостатком известного скважинного инструмента является неадекватное переключение делительного механизма, установленного между корпусом и поршнем для направления поршня между первым, вторым или промежуточными положениями, при этом оператору трудно определить истинное расположение частей поршня в корпусе, при котором указанный поршень имеет второе положение, в котором блокируется первичная траектория движения текучей среды и открываются внешние отверстия для обхода указанной траектории между внутренним расходным отверстием и кольцевым зазором ствола скважины, или третье положение, при котором циркуляционный переводник может выборочно переводиться в проходное положение или в перепускное положение за счет прерывания и возобновления расхода бурового раствора, или четвертое положение, при котором изменяется второе или третье положение при достижении заданного расхода бурового раствора, или пятое положение, при котором изменяется второе или третье положение за счет достижения требуемого перепада давления бурового раствора.

Другим недостатком известного скважинного инструмента является то, что привод поршня клапана и делительного механизма осуществляется за счет создания повышенного давления бурового раствора на устье скважины для передачи требуемого перепада давления на глубине установки циркуляционного клапана в компоновке низа бурильной колонны.

Создание требуемого перепада давления осуществляется установкой в проточном канале поршня дополнительного гидравлического сопротивления, например, канала с критическим сечением, при этом на выходе из канала скорость потока увеличивается, давление падает, образуется зона пониженного давления, создается перепад давления на поршне, однако это вызывает потери гидравлической мощности, тем самым ограничиваются гидравлические возможности в данной скважине ввиду увеличенной требуемой мощности для циркуляции бурового раствора через скважинный инструмент, при этом на малых расходах бурового раствора, перепада давления на поршне недостаточно для создания необходимого усилия для его перемещения и переключения.

Вследствие того, что делительный механизм, установленный между корпусом и поршнем для направления поршня между первым и вторым положениями, меняет свое положение при достижении заданного расхода бурового раствора, не исключаются ложные срабатывания поршня, снабженного седлом для шарика и входным отверстием, в первом положении, включающем шарик, установленный на седле с возможностью блокировки первичной траектории движения текучей среды и создания вторичной внутренней траектории движения текучей среды через внутреннее отверстие.

Другим недостатком известной конструкции является сложность определения оператором расположения делительного механизма и циркуляционных отверстий в альтернативном варианте, когда циркуляционный переводник 105 находится во втором или проходном положении, текучая среда проходит по траектории 130 в верхнем переводнике 110 вокруг шарика 245 и через отверстия 260, и в конце возвращается в проходное отверстие 135 и вновь попадает на траекторию 130 к нижнему переводнику 120 и другим нижним элементам, а также в еще одном возможном положении, когда циркуляционный переводник 105 находится в перепускном положении, при котором текучая среда отклоняется от траектории 130 через траекторию 132 движения в циркуляционном переводнике 105 к кольцевому зазору 145 ствола скважины, расположенному между участком 100 бурильной колонны и окружающей породой 147.

Другим недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется гидроабразивным размывом отверстий циркуляционных портов, а также смещенного вниз клапанного поршня 170, который перекрывает внешние отверстия 140 и прерывает связь текучей средой между траекторией 130 движения текучей среды и кольцевым зазором 145 ствола скважины при использовании буровых растворов, включающих кольматационные материалы, например, буровых растворов с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм.

Известно устройство, позволяющее контролировать скважины в процессе бурения, состоящее из трубчатого корпуса, который устанавливается внутрь бурильной колонны, смещаемой втулки, расположенной внутри и перемещаемой по отношению к указанному трубчатому корпусу, пружины, удерживающей указанную втулку в первом положении внутри трубчатого корпуса, отверстия в указанной втулке для прохождения через него потока жидкости, первого шара, который устанавливается в указанное отверстие для перекрытия отверстия и препятствования проходу жидкости через указанное отверстие для смещения втулки внутри трубчатого корпуса, при этом указанный шар является деформируемым под воздействием повышающегося давления жидкости для того, чтобы его можно было протолкнуть через указанное отверстие наружу (US 5499687 А, 19.03.1996).

Известное устройство содержит расширяемый пакер и средства для расширения пакера, когда шар расположен внутри указанного отверстия.

Известное устройство содержит второй шар, отвод в указанном трубчатом корпусе для прохода жидкости через него, указанный второй шар для уплотнения указанного отвода для создания достаточного давления для деформирования его и проталкивания через указанное отверстие.

Известное устройство содержит шароуловитель, предусмотренный для захвата первого шара после того, как он проталкивается через указанное отверстие, и устроенный таким образом, чтобы позволять проход жидкости через него.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется гидроабразивным размывом и высокой вероятностью прихвата смещаемой втулки, расположенной внутри трубчатого корпуса и перемещаемой по отношению к указанному трубчатому корпусу, при использовании буровых растворов, включающих кольматационные материалы, например, при использовании буровых растворов с карбонатным утяжелителем - фракционированной мраморной крошкой (р=1,8 г/см3) или при использовании буровых растворов с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют барит или сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм.

Известно циркуляционное устройство для установки в составе бурильной колонны, которое может переключаться между неактивным режимом, при котором оно не препятствует потоку жидкости по бурильной колонне в ходе нормального процесса бурения, и активным режимом, когда необходимо прервать процесс бурения, состоящее из наружного корпуса, втулки, смещающейся по оси внутри корпуса, посадочного седла, соединенного с втулкой, необходимого для приема активирующего шара, когда шар приводится в движение потоком бурового раствора по направлению от поверхности к нижней части бурильной колонны, упомянутое посадочное седло смещает втулку по оси и приводит к переводу инструмента в активный режим циркуляции, и циркуляционного порта в корпусе, который закрыт втулкой, когда инструмент находится в неактивном режиме, и открыт и обеспечивает сообщение с внутренним пространством бурильной колонны, когда инструмент в активном режиме, указанный циркуляционный порт расположен выше по потоку от посадочного седла, таким образом, чтобы позволить запирающему шару, который запускается после того, как активирующий шар попадает в посадочное седло, частично блокировать циркуляционный порт, что приводит к вымыванию выбуренной породы из буровой колонны потоком промывочной жидкости через порт (US 7347288 В2, 25.03.2008).

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется гидроабразивным размывом и высокой вероятностью прихвата смещаемой втулки, расположенной внутри трубчатого корпуса и перемещаемой по отношению к указанному трубчатому корпусу, а также высокой активностью кавитационных процессов потока бурового раствора через отверстия циркуляционных портов, что приводит к скоротечному износу циркуляционных портов и нестабильному закрытию клапана при использовании буровых растворов, включающих кольматационные материалы, например, при использовании буровых растворов с карбонатным утяжелителем - фракционированной мраморной крошкой (р=1,8 г/см3) или при использовании буровых растворов с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют барит или сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3+5 мм.

Кольматант - твердое вещество, используемое для закупоривания пор породы на стенках скважины. Размер фракции кольматационных материалов не должен превышать 1/3 внутреннего диаметра циркуляционного порта. Содержание кольматанта в буровом растворе определяется возможностью поглощения жидкости в скважине. Применение кольматантов необходимо для утяжеления бурового раствора, которым заполняют стенки скважины, чтобы выровнять внутреннее давление.

Наиболее близким к заявляемому изобретению является циркуляционный клапан бурильной колонны, содержащий трубчатый корпус, золотниковую втулку, расположенную внутри корпуса, седло, расположенное в центральном канале золотниковой втулки, направляющее кольцо, расположенное во входной части корпуса, пружину, прижимающую золотниковую втулку к направляющему кольцу, через внутренние полости корпуса, направляющего кольца, седла и золотниковой втулки осуществляется насосная подача текучей среды, а также содержащий два закрепленных в корпусе циркуляционных порта с расходными отверстиями, циркуляционные порты закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме, а также содержащий сбрасываемый активационный шар, выполненный с возможностью деформации и прохождения через седло при движении текучей среды по бурильной колонне, а также содержащий два запирающих шара, сбрасываемых друг за другом, взаимодействующих с циркуляционными портами для блокирования потока текучей среды через указанные циркуляционные порты, а также содержащий скрепленный с корпусом резьбовой переводник с расположенным внутри него устройством для улавливания шаров, прошедших с потоком текучей среды через седло, а также содержащий гильзу, расположенную внутри трубчатого корпуса, золотниковая втулка выполнена сплошной, размещена с возможностью продольного перемещения внутри гильзы и снабжена собственными наружными уплотнениями, контактирующими с внутренней поверхностью гильзы, при этом в неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой и осуществляется насосная подача текучей среды по бурильной колонне, указанные циркуляционные порты расположены ниже по потоку от седла, собственные наружные уплотнения золотниковой втулки расположены по разные стороны относительно циркуляционных портов, а в активном режиме, при котором циркуляционные порты открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, верхний по потоку край золотниковой втулки расположен ниже по потоку от циркуляционных портов, при этом гильза выполнена со сквозными боковыми отверстиями, каждый циркуляционный порт выполнен с выступающим внутрь от внутренней поверхности корпуса краем, гильза зафиксирована каждым сквозным боковым отверстием относительно края направленного внутрь циркуляционного порта, а внутренний профиль входной части расходных отверстий циркуляционных портов выполнен конфузорным в направлении наружной поверхности трубчатого корпуса (RU 2599120 С1, 10.10.2016).

В известной конструкции выходная часть гильзы выполнена с упорным буртом, контактирующим в активном режиме, при котором циркуляционные порты открыты, с торцом золотниковой втулки, с возможностью сообщения в неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой, полости, в которой размещена пружина, образованной внутренним диаметром гильзы, наружным диаметром хвостовика золотниковой втулки, собственным наружным уплотнением золотниковой втулки и упорным буртом выходной части гильзы, с внутренней полостью трубчатого корпуса.

В известной конструкции внутренний профиль направляющего кольца выполнен конфузорным в направлении входной части золотниковой втулки, при этом в неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой, образующая конфузорной поверхности направляющего кольца расположена над внутренней поверхностью входной части золотниковой втулки.

В известной конструкции внутренний профиль выходной части трубчатого корпуса выполнен диффузорным в направлении устройства для улавливания шаров, прошедших с потоком текучей среды через седло золотниковой втулки.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности вследствие высокой активности кавитационных процессов потока текучей среды, что объясняется гидроабразивным размывом верхнего по потоку уплотнения - манжеты из эластомера в золотниковой втулке, находящейся в потоке, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, с расходом 25÷27 л/сек, при перемещении золотниковой гильзы с уплотнениями из эластомера через расходные отверстия циркуляционных портов, по существу, объясняется разрушением уплотнительных кромок переднего по потоку уплотнения (манжеты) при ее перемещении через расходные отверстия циркуляционных портов.

Другим недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется гидроабразивным размывом верхнего по потоку уплотнения - манжеты из эластомера в золотниковой втулке, находящейся в потоке текучей среды при закачке кольматационных материалов в зоны поглощения бурового раствора, например, бурового раствора с карбонатным утяжелителем фракционированной мраморной крошкой (р=1,8 г/см3) или при использовании бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют барит или сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, а также при промывке бурильной колонны после закачки кольматационных материалов в зоны поглощения бурового раствора.

Это объясняется тем, что в известной конструкции посадка сбрасываемого активационного шара в седло золотниковой втулки выполняется плавно, при этом операция плавной посадки сбрасываемого активационного шара необходима при работе циркуляционного клапана в скважине, что предотвращает возможность продавливания активационного шара под действием давления столба текучей среды - бурового раствора в скважине при достижении контакта активационного шара с седлом золотниковой втулки.

Полученная начальная величина расхода текучей среды, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа составляет 5÷7 л/сек, с последующим плавным увеличением расхода текучей среды, например, до 10÷12 л/сек, была рекомендована для эксплуатации известного циркуляционного клапана.

Недостатки известной конструкции объясняются тем, что кромки переднего по потоку уплотнения из эластомера в золотниковой втулке, расположенные против расходных отверстий циркуляционных портов, "затягиваются" в расходные отверстия циркуляционных портов потоком текучей среды в неактивном режиме, при котором циркуляционные порты частично открыты золотниковой втулкой, а через внутренние полости корпуса, направляющего кольца, седла и золотниковой втулки осуществляется насосная подача текучей среды, например, при сбросе в скважину пачек кольматационных материалов и прокачке буровых растворов с карбонатным утяжелителем - фракционированной мраморной крошкой (р=1,8 г/см3) или при использовании буровых растворов с пониженным содержанием твердой фазы (р=2,2 г/см3), в которых в качестве утяжелителя используют барит или сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, при гидростатическом давлении 25÷30 МПа, с расходом текучей среды 5÷7 л/сек, с последующим плавным увеличением расхода текучей среды, например, до 10÷12 л/сек, вследствие этого кромки переднего по потоку уплотнения разрушаются (промываются) потоком текучей среды через расходные отверстия циркуляционных портов клапана.

Технической задачей, на решение которой направлено изобретение, является повышение ресурса и надежности циркуляционного клапана в составе бурильной колонны без выполнения спуско-подъемных операций, по существу, путем предотвращения промыва верхнего по потоку уплотнения, при использовании буровых растворов, включающих кольматационные материалы, за счет установки между золотниковой втулкой и гильзой кольцевого поршня, размещения верхнего по потоку уплотнения в кольцевой камере между поршнем и золотниковой втулкой ниже по потоку от расходных отверстий циркуляционных портов в положении перекрытия расходных отверстий циркуляционных портов увеличенной длиной золотниковой втулки.

Сущность технического решения заключается в том, что в циркуляционном клапане бурильной колонны, содержащем трубчатый корпус, золотниковую втулку, размещенную внутри корпуса и имеющую седло, выполненное в центральном канале золотниковой втулки, направляющее кольцо, установленное во входной части корпуса, пружину, прижимающую золотниковую втулку к направляющему кольцу, через внутренние полости корпуса и седла золотниковой втулки осуществляется насосная подача текучей среды, а также содержащем два закрепленных в корпусе циркуляционных порта с расходными отверстиями, циркуляционные порты закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме, а также содержащем сбрасываемый активационный шар, выполненный с возможностью деформации и прохождения через седло золотниковой втулки при движении текучей среды по бурильной колонне, а также содержащем два запирающих шара, сбрасываемых друг за другом, взаимодействующих с циркуляционными портами для блокирования потока текучей среды через циркуляционные порты, а также содержащем гильзу, расположенную внутри трубчатого корпуса, золотниковая втулка размещена с возможностью продольного перемещения внутри гильзы и снабжена верхним и нижним по потоку уплотнениями, контактирующими с внутренней поверхностью гильзы, при этом в неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой и осуществляется насосная подача текучей среды по бурильной колонне, циркуляционные порты расположены ниже по потоку от седла, а уплотнения золотниковой втулки расположены по разные стороны относительно циркуляционных портов, а в активном режиме, при котором циркуляционные порты открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, верхний по потоку край золотниковой втулки расположен ниже по потоку от циркуляционных портов, при этом гильза выполнена со сквозными боковыми отверстиями, каждый циркуляционный порт выполнен с выступающим внутрь от внутренней поверхности корпуса краем, а гильза зафиксирована каждым сквозным боковым отверстием относительно края направленного внутрь циркуляционного порта, а также содержащем скрепленный с корпусом резьбовой переводник с расположенным внутри него устройством для улавливания шаров, прошедших с потоком текучей среды через седло золотниковой втулки, согласно изобретению содержит кольцевой поршень, расположенный коаксиально между золотниковой втулкой и гильзой, имеющий верхний и нижний по потоку торцы, верхнее и нижнее по потоку отверстия, а между ними внутреннюю резьбу, верхний по потоку торец поршня выполнен с кольцевой впадиной, примыкающей к верхнему по потоку отверстию, нижняя по потоку часть поршня выполнена с кольцевой канавкой на наружной поверхности с возможностью размещения нижнего по потоку уплотнения, контактирующего с внутренней поверхностью гильзы, в средней части золотниковой втулки выполнена наружная резьба, выше по потоку от резьбы выполнены первый и второй цилиндрические пояса с образованием между ними кольцевого выступа, направленного к поршню, а поршень и золотниковая втулка скреплены между собой резьбой с возможностью контакта кольцевого выступа золотниковой втулки, расположенного между первым и вторым цилиндрическими поясами, с кольцевой впадиной на верхнем по потоку торце поршня, при этом верхний по потоку торец поршня, кольцевая впадина на торце поршня, второй цилиндрический пояс золотниковой втулки, расположенный выше по потоку от первого цилиндрического пояса, торец золотниковой втулки и кольцевая канавка на торце золотниковой втулки, направленные к поршню, образуют кольцевую камеру с возможностью размещения верхнего по потоку уплотнения, контактирующего с внутренней поверхностью гильзы, при этом верхнее по потоку уплотнение, контактирующее с внутренней поверхностью гильзы, выполнено в виде манжеты из эластомера в форме таврового поперечного сечения, в котором тавровая полка манжеты установлена на втором цилиндрическом поясе золотниковой втулки, расположенном выше по потоку от первого цилиндрического пояса, нижний по потоку край манжеты размещен в кольцевой впадине на торце поршня, верхний по потоку край манжеты размещен в кольцевой канавке на торце золотниковой втулки, при этом золотниковая втулка выполнена с увеличенной длиной ее входной цилиндрической части, расположенной между ее торцом, направленным к поршню, и верхним по потоку торцом, минимальная длина упомянутой входной цилиндрической части золотниковой втулки равна расстоянию между верхним и нижним по потоку уплотнениями, контактирующими с внутренней поверхностью гильзы, а при достижении контакта с седлом золотниковой втулки сбрасываемого активационного шара, выполненного с возможностью деформации и прохождения через седло золотниковой втулки при движении текучей среды по бурильной колонне, золотниковая втулка и поршень выполнены с возможностью продольного перемещения внутри гильзы вместе с активационным шаром, сжимая пружину, таким образом, что в положении перекрытия расходных отверстий циркуляционных портов входной цилиндрической частью золотниковой втулки верхнее по потоку уплотнение, размещенное в упомянутой кольцевой камере между золотниковой втулкой и кольцевым поршнем, расположено ниже по потоку от расходных отверстий циркуляционных портов.

В неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой, через внутренние полости корпуса и седла золотниковой втулки осуществляется насосная подача текучей среды, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, при этом в указанном режиме осуществляется бурение скважины винтовым героторным гидравлическим двигателем.

В активном режиме, при котором циркуляционные порты открыты, через входную часть корпуса и циркуляционных портов осуществляется насосная подача текучей среды - бурового раствора, содержащего кольматационные материалы, например, при использовании бурового раствора с карбонатным утяжелителем - фракционированной мраморной крошкой (р=1,8 г/см3) или бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм.

Выполнение циркуляционного клапана бурильной колонны таким образом, что он содержит кольцевой поршень, расположенный коаксиально между золотниковой втулкой и гильзой, имеющий верхний и нижний по потоку торцы, верхнее и нижнее по потоку отверстия, а между ними внутреннюю резьбу, верхний по потоку торец поршня выполнен с кольцевой впадиной, примыкающей к верхнему по потоку отверстию, нижняя по потоку часть поршня выполнена с кольцевой канавкой на наружной поверхности с возможностью размещения нижнего по потоку уплотнения, контактирующего с внутренней поверхностью гильзы, в средней части золотниковой втулки выполнена наружная резьба, выше по потоку от резьбы выполнены первый и второй цилиндрические пояса с образованием между ними кольцевого выступа, направленного к поршню, а поршень и золотниковая втулка скреплены между собой резьбой с возможностью контакта кольцевого выступа золотниковой втулки, расположенного между первым и вторым цилиндрическими поясами, с кольцевой впадиной на верхнем по потоку торце поршня, при этом верхний по потоку торец поршня, кольцевая впадина на торце поршня, второй цилиндрический пояс золотниковой втулки, расположенный выше по потоку от первого цилиндрического пояса, торец золотниковой втулки и кольцевая канавка на торце золотниковой втулки, направленные к поршню, образуют кольцевую камеру с возможностью размещения верхнего по потоку уплотнения, контактирующего с внутренней поверхностью гильзы, при этом верхнее по потоку уплотнение, контактирующее с внутренней поверхностью гильзы, выполнено в виде манжеты из эластомера в форме таврового поперечного сечения, в котором тавровая полка манжеты установлена на втором цилиндрическом поясе золотниковой втулки, расположенном выше по потоку от первого цилиндрического пояса, нижний по потоку край манжеты размещен в кольцевой впадине на торце поршня, верхний по потоку край манжеты размещен в кольцевой канавке на торце золотниковой втулки, при этом золотниковая втулка выполнена с увеличенной длиной ее входной цилиндрической части, расположенной между ее торцом, направленным к поршню, и верхним по потоку торцом, минимальная длина упомянутой входной цилиндрической части золотниковой втулки равна расстоянию между верхним и нижним по потоку уплотнениями, контактирующими с внутренней поверхностью гильзы, а при достижении контакта с седлом золотниковой втулки сбрасываемого активационного шара, выполненного с возможностью деформации и прохождения через седло золотниковой втулки при движении текучей среды по бурильной колонне, золотниковая втулка и поршень выполнены с возможностью продольного перемещения внутри гильзы вместе с активационным шаром, сжимая пружину, таким образом, что в положении перекрытия расходных отверстий циркуляционных портов входной цилиндрической частью золотниковой втулки верхнее по потоку уплотнение, размещенное в упомянутой кольцевой камере между золотниковой втулкой и кольцевым поршнем, расположено ниже по потоку от расходных отверстий циркуляционных портов, обеспечивает повышение ресурса и надежности циркуляционного клапана в составе бурильной колонны без выполнения спуско-подъемных операций, при использовании буровых растворов, включающих кольматационные материалы, за счет установки между золотниковой втулкой и гильзой кольцевого поршня и размещения верхнего по потоку уплотнения в кольцевой камере с торцовыми канавками между поршнем и золотниковой втулкой, ниже по потоку от расходных отверстий циркуляционных портов в положении перекрытия расходных отверстий циркуляционных портов увеличенной длиной входной цилиндрической части золотниковой втулки.

Такое выполнение циркуляционного клапана обеспечивает также повышение ресурса и надежности циркуляционного клапана в составе бурильной колонны за счет того, что верхнее по потоку уплотнение выполнено в виде манжеты из эластомера в форме таврового поперечного сечения, в котором нижний по потоку край манжеты установлен в кольцевой впадине на торце поршня, верхний по потоку край манжеты установлен в кольцевой канавке на торце золотниковой втулки, при этом в потоке текучей среды, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм не более 1% и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа и расходе 5÷7 л/сек, с последующим плавным увеличением расхода текучей среды, например, до 10÷12 л/сек, вследствие этого при осуществлении насосной подачи текучей среды - бурового раствора, содержащего кольматационные материалы, предотвращается вырыв манжеты из кольцевой камеры потоком текучей среды через расходные отверстия циркуляционных портов.

Циркуляционный клапан бурильной колонны может быть применен в следующих случаях:

- для закачки всех типов кольматационных материалов в зоны поглощения бурового раствора.

- для улучшения очистки ствола скважины путем увеличения расхода бурового раствора, в частности - при бурении горизонтальных скважин и скважин с большим отходом забоя от вертикали.

- для восстановления параметров буровых растворов.

Ниже представлен циркуляционный клапан КЦ-120РС.802, предназначенный для бурильной колонны с героторным гидравлическим двигателем ДРУ3-120РС.800 и долотом.

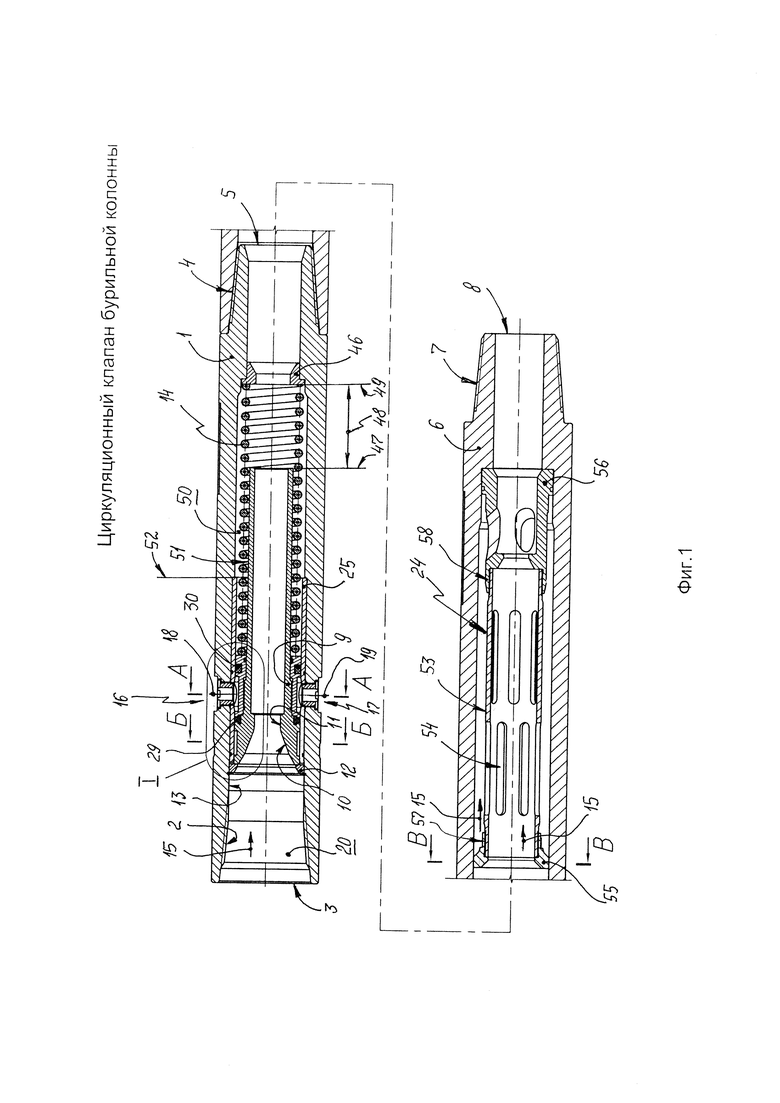

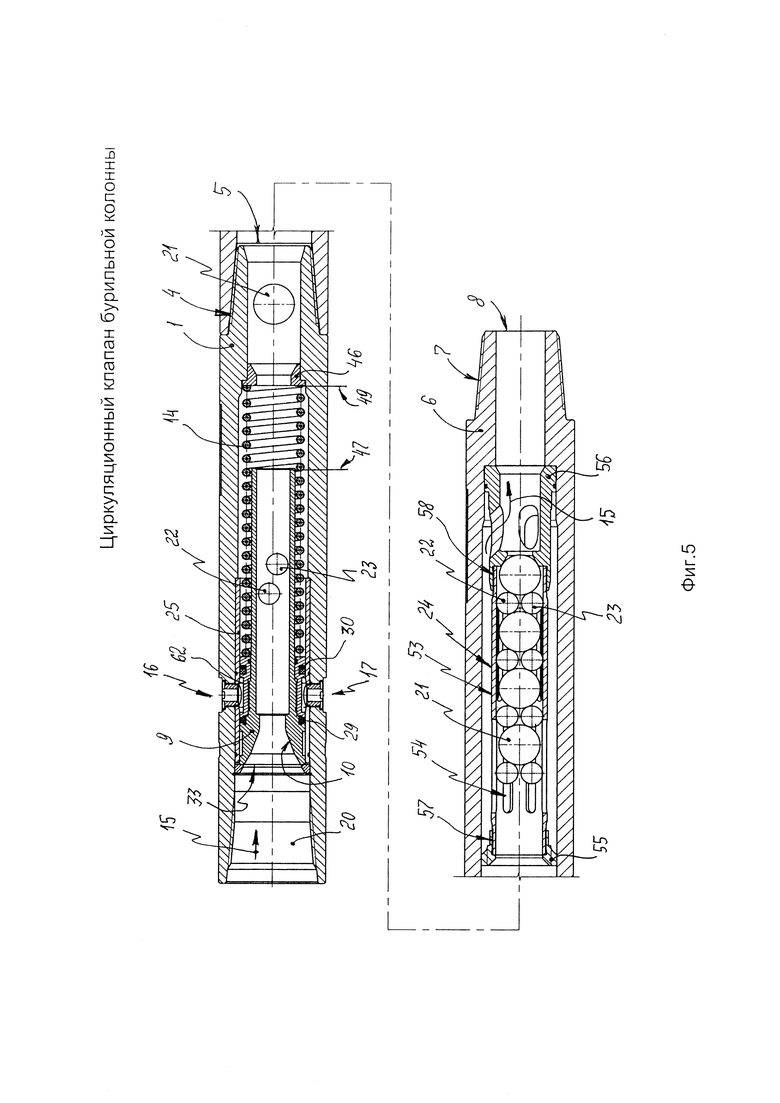

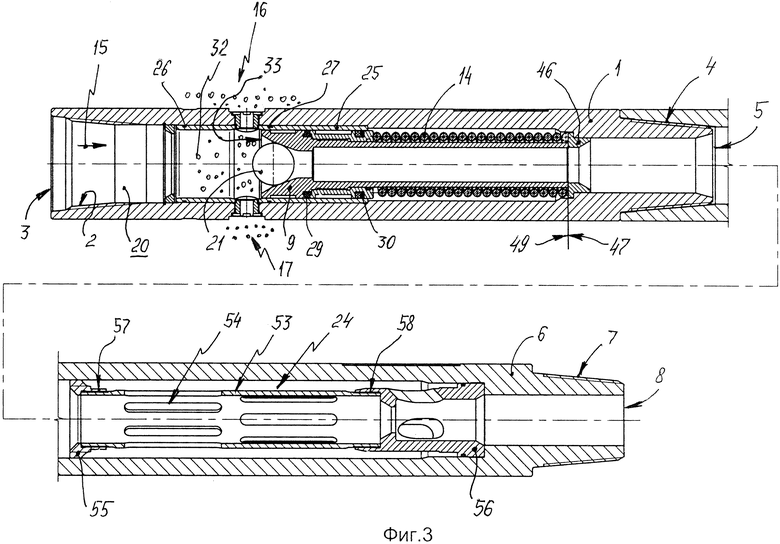

На фиг. 1 изображен циркуляционный клапан в неактивном режиме, осуществляется насосная подача бурового раствора через бурильную колонну.

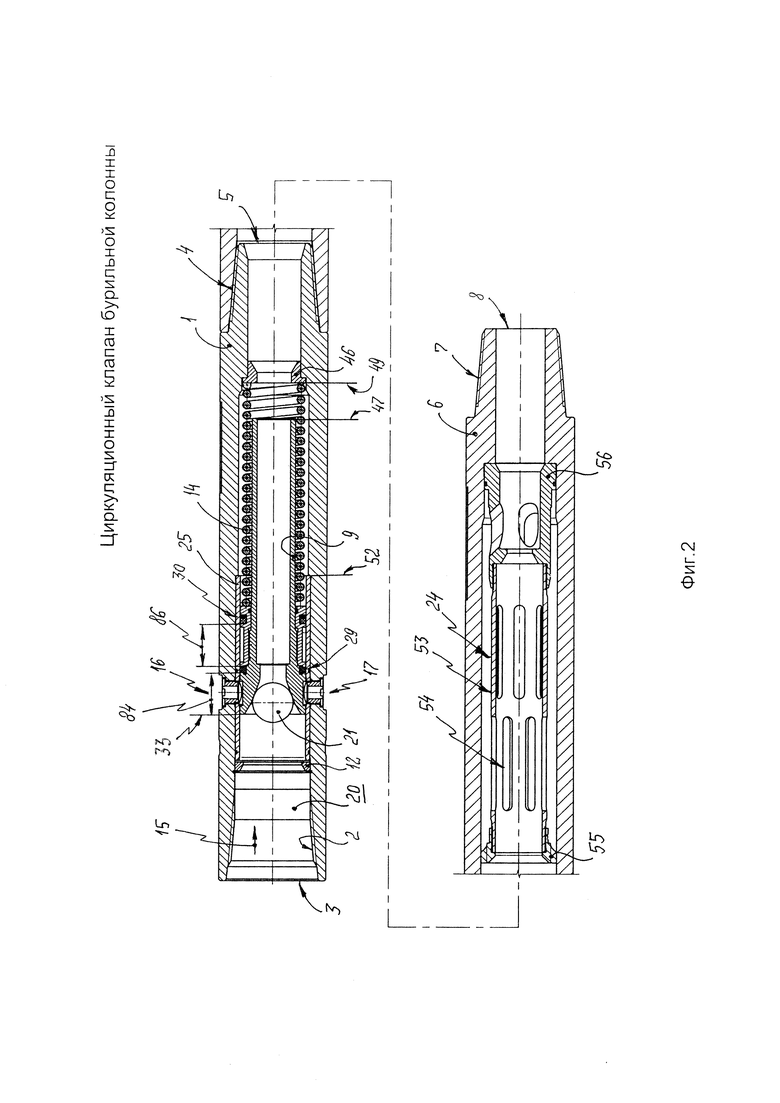

На фиг. 2 изображен циркуляционный клапан в режиме посадки активационного шара в седло золотниковой втулки.

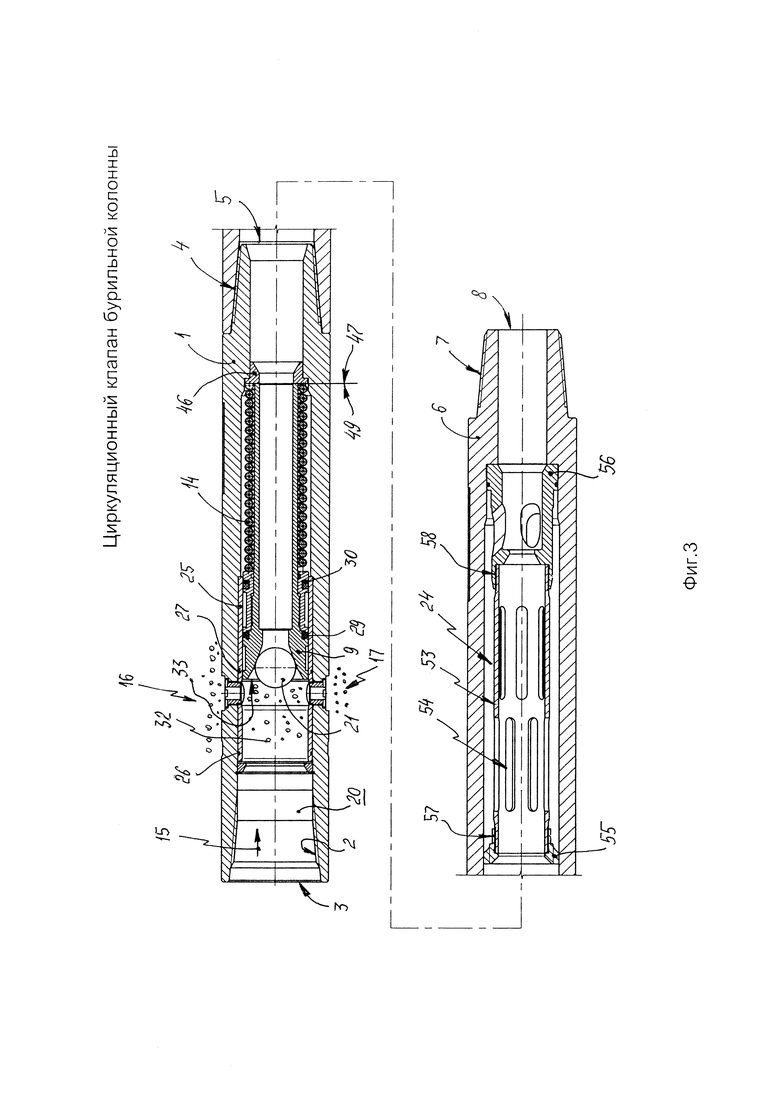

На фиг. 3 изображен циркуляционный клапан в активном режиме, активационный шар перекрыл седло золотниковой втулки, осуществляется подача бурового раствора, содержащего кольматационные материалы, через расходные отверстия циркуляционных портов в зоны поглощения затрубного пространства.

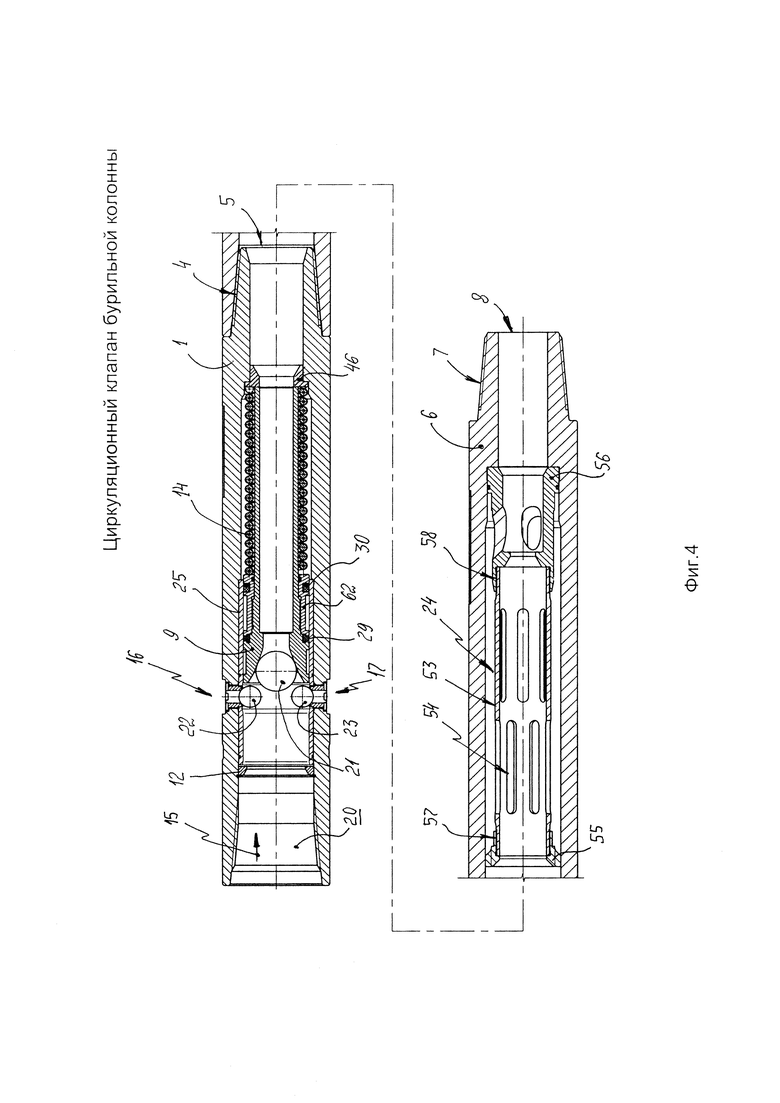

На фиг. 4 изображен циркуляционный клапан, два запирающих шара блокируют поток бурового раствора через расходные отверстия циркуляционных портов.

На фиг. 5 изображен циркуляционный клапан в неактивном режиме, два запирающих шара продавили активационный шар и движутся в устройство для улавливания шаров.

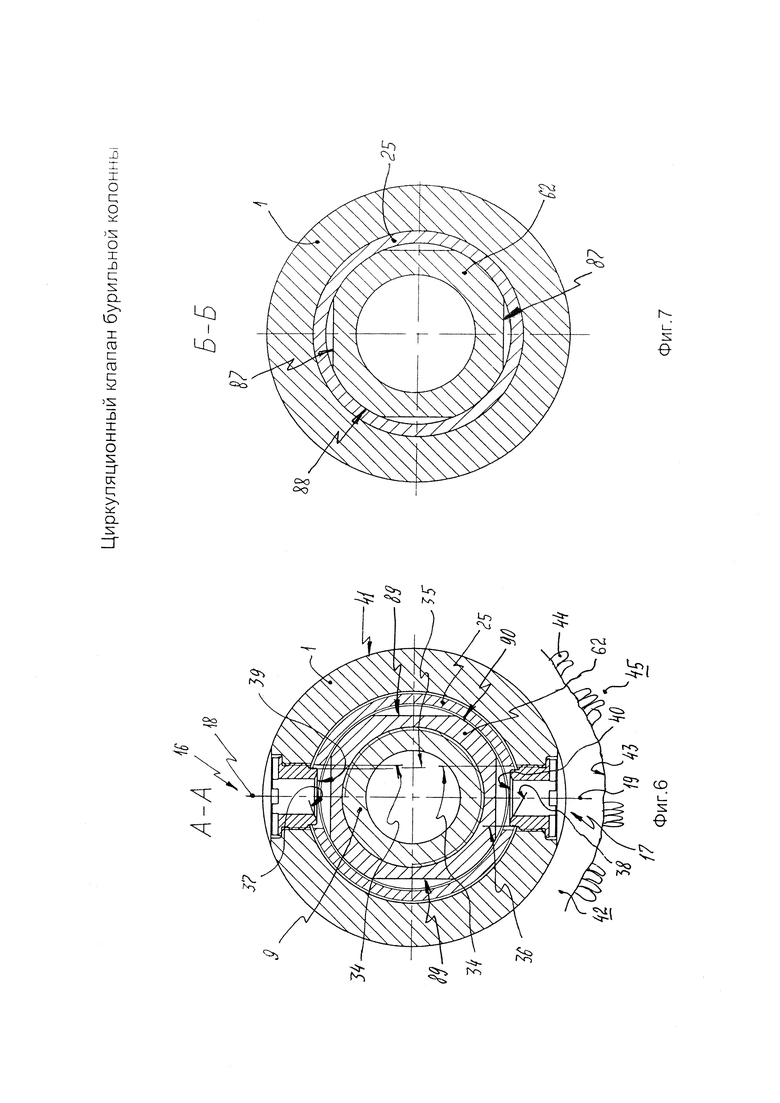

На фиг. 6 изображен поперечный разрез А-А на фиг. 1 циркуляционных портов и боковых отверстий гильзы, расходные отверстия циркуляционных портов перекрыты кольцевым поршнем, скрепленным с золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача бурового раствора.

На фиг. 7 изображен поперечный разрез Б-Б на фиг. 1 золотниковой втулки, размещенной в гильзе, и гильзы, размещенной в корпусе.

На фиг. 8 изображен поперечный разрез В-В на фиг. 1 входной части устройства для улавливания шаров, прошедших через седло золотниковой втулки.

На фиг. 9 изображен элемент I на фиг. 1 корпуса с циркуляционным портом, гильзы, кольцевого поршня с уплотнениями и золотниковой втулки.

Циркуляционный клапан содержит трубчатый корпус 1 с резьбой 2 на краю 3, предназначенной для соединения с низом верхней части бурильной колонны (не показанной), а также с резьбой 4 на краю 5 для соединения с резьбовым переводником 6, предназначенным для соединения резьбой 7, выполненной на краю 8 указанного резьбового переводника 6, с верхом нижней части бурильной колонны (не показанной), а также содержит золотниковую втулку 9, расположенную внутри корпуса 1, седло 10, выполненное в центральном канале 11 золотниковой втулки 9, направляющее кольцо 12, расположенное во входной части 13 корпуса 1, пружину 14, прижимающую золотниковую втулку 9 к направляющему кольцу 12, изображено на фиг. 1, 9.

В неактивном режиме через внутренние полости корпуса 1, направляющего кольца 12, седла 10 и золотниковой втулки 9 осуществляется насосная подача текучей среды - бурового раствора 15, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, в указанном режиме осуществляют бурение скважины героторным гидравлическим двигателем (не показанным), изображено на фиг. 1.

Циркуляционный клапан содержит два закрепленных в корпусе циркуляционных порта 16, 17 с расходными отверстиями, соответственно 18, 19, изображено на фиг. 1, 6, 9.

Циркуляционные порты 16 и 17 перекрыты золотниковой втулкой 9 в неактивном режиме, при котором осуществляется насосная подача текучей среды - бурового раствора 15, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, содержащего твердые фазы раствора -песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, изображено на фиг. 1.

Циркуляционные порты 16 и 17 открыты и обеспечивают сообщение с внутренним пространством 20 бурильной колонны, когда циркуляционный клапан в активном режиме, изображено на фиг. 3.

Циркуляционный клапан содержит сбрасываемый в бурильную колонну активационный шар 21, выполненный, например, из резины ИРП-1226-5 (ТУ 2512-215-00149245-96), с возможностью деформации и прохождения через седло 10, выполненное в центральном канале 11 золотниковой втулки 9 при движении текучей среды 15 по бурильной колонне, а также содержит два запирающих шара 22, 23, сбрасываемых в бурильную колонну друг за другом, взаимодействующих с циркуляционными портами 16, 17 для перекрытия потока 15 текучей среды через указанные циркуляционные порты 16, 17, изображено на фиг. 2, 3, 4.

Циркуляционный клапан содержит скрепленный резьбой 4 с корпусом 1 резьбовой переводник 6 с размещенным внутри него устройством 24 для улавливания шаров 21, 22, 23, прошедших через седло 10, расположенное в центральном канале 11 золотниковой втулки 9, изображено на фиг. 1, 2, 3, 4, 5.

Циркуляционный клапан содержит гильзу 25, расположенную внутри трубчатого корпуса 1, снабженную наружными уплотнениями 26, 27, контактирующими с внутренней поверхностью 28 корпуса 1, золотниковая втулка 9 выполнена сплошной, размещена с возможностью продольного перемещения внутри гильзы 25 и снабжена наружными уплотнениями: 29 (верхним по потоку 15) и 30 (нижним по потоку 15), контактирующими с внутренней поверхностью 31 гильзы 25, изображено на фиг. 1, 9.

В неактивном режиме, при котором циркуляционные порты 16, 17 закрыты золотниковой втулкой 9 и осуществляется насосная подача текучей среды - бурового раствора 15, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, содержащего твердые фазы раствора -песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, по бурильной колонне, указанные циркуляционные порты 16, 17 расположены ниже по потоку текучей среды - бурового раствора 15 от седла 10, при этом наружные уплотнения 29, 30, соответственно, золотниковой втулки 9 и кольцевого поршня 62 расположены по разные стороны, по существу, выше и ниже по потоку текучей среды - бурового раствора 15 относительно циркуляционных портов 16, 17, изображено на фиг. 1, 9.

В активном режиме через верхнюю часть бурильной колонны и циркуляционный клапан осуществляется насосная подача текучей среды -бурового раствора 15, содержащего кольматационные материалы 32, например, при использовании бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, изображено на фиг. 3, 6.

В активном режиме, при котором циркуляционные порты 16, 17 открыты и обеспечивают сообщение с внутренним пространством 20 бурильной колонны, верхний по потоку край (торец) 33 золотниковой втулки 9 расположен ниже по потоку текучей среды-бурового раствора 15, содержащего кольматационные материалы 32, от упомянутых циркуляционных портов 16, 17, при этом активационный шар 21 перекрывает седло 10 золотниковой втулки 9, изображено на фиг. 3.

Гильза 25 выполнена с двумя сквозными боковыми отверстиями 34, каждый циркуляционный порт 16 и 17 выполнен с выступающим внутрь от внутренней поверхности 28 корпуса 1 краем 35 и 36, при этом гильза 25 зафиксирована в окружном и продольном направлении каждым сквозным боковым отверстием 34 относительно соответствующего края 35 и 36 направленного внутрь циркуляционного порта, соответственно 16 и 17, а внутренний профиль 37 и 38 входной части, соответственно 39 и 40 расходных отверстий 18 и 19 циркуляционных портов, соответственно 16 и 17, выполнен конфузорным в направлении наружной поверхности 41 трубчатого корпуса 1, по существу, в направлении затрубного пространства 42 и стенки 43 скважины, изображено на фиг. 3, 6.

Кроме того, на фиг. 6 изображено: поз. 44 - слой кольматации; поз. 45 -пластовая гидравлическая среда.

Внутри трубчатого корпуса 1 установлена упорная втулка 46 из карбида вольфрама, задний торец 47 золотниковой втулки 9 расположен на расстоянии 48 от торца 49 упорной втулки 46 с возможностью сообщения полости 50, в которой размещена пружина 14, образованной нижним по потоку 15 наружным уплотнением 30 золотниковой втулки 9, внутренним диаметром 31 гильзы 25, наружным диаметром 51 хвостовика золотниковой втулки 9 и торцом 52 гильзы 25, с внутренней полостью 20 корпуса 1, через которую осуществляется насосная подача текучей среды, например, полимер-глинистого бурового раствора 15 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа, изображено на фиг. 1, 2, 3, 8.

Такое размещение пружины 14 в полости 50 уменьшает шламование полости 50, в которой размещена пружина 14, потоком текучей среды, например, полимер-глинистого бурового раствора 15 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа, изображено на фиг. 1, 2, 3, 8.

В активном режиме, при котором при котором циркуляционные порты 16 и 17 открыты, а через бурильную колонну осуществляется насосная подача текучей среды-бурового раствора 15, содержащего кольматационные материалы 32, например, при использовании бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, торец 47 золотниковой втулки 9 прижат к упорному торцу 49 упорной втулки 46, при этом пружина 14 изолирована от воздействия потока текучей среды - бурового раствора 15, изображено на фиг. 3.

Устройство 24 для улавливания шаров 21, 22, 23, прошедших через седло 10 и центральный канал 11 золотниковой втулки 9, содержит фильтрующую трубу 53 с щелевыми каналами 54, входную втулку 55 и выходную втулку 56, фильтрующая труба 53 соединена резьбой 57 с входной втулкой 55, а также соединена резьбой 58 с выходной втулкой 56, при этом входная втулка 55 выполнена с четырьмя направленными наружу ребрами 59 и телескопически соединена торцами 60 упомянутых ребер 59 с внутренним цилиндрическим поясом 61 резьбового переводника 6, изображено на фиг. 1, 2, 3, 8.

На фиг. 5 изображен циркуляционный клапан в неактивном режиме, при котором циркуляционные порты 16, 17 закрыты золотниковой втулкой 9 и осуществляется насосная подача текучей среды - бурового раствора 15: два запирающих шара 22 и 23 под действием гидростатического давления 25÷30 МПа потока текучей среды 15, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, продавили активационный шар 21, выполненный из резины ИРП-1226-5, с возможностью деформации и прохождения через седло 10 золотниковой втулки 9, и движутся с потоком бурового раствора 15 в устройство 24 для улавливания шаров, при этом в устройстве 24 для улавливания шаров 21, 22, 23 может размещаться 5 активационных шаров 21, 5 запирающих шаров 22 и 5 запирающих шаров 23.

Циркуляционный клапан содержит кольцевой поршень 62, расположенный коаксиально между золотниковой втулкой 9 и гильзой 25, имеющий верхний по потоку 15 торец 63 и нижний по потоку торец 64, верхнее по потоку 15 отверстие 65 и нижнее по потоку 15 отверстие 66, а между ними внутреннюю резьбу 67, верхний по потоку 15 торец 63 поршня 62 выполнен с кольцевой впадиной 68, примыкающей к верхнему по потоку 15 отверстию 65, нижняя по потоку 15 часть 69 поршня 62 выполнена с кольцевой канавкой 70 на наружной поверхности 71 с возможностью размещения нижнего по потоку 15 уплотнения 30, контактирующего с внутренней поверхностью 31 гильзы 25, в средней части 72 золотниковой втулки 9 выполнена наружная резьба 73, выше по потоку 15 от резьбы 73 выполнены первый цилиндрический пояс 74 и второй цилиндрический пояс 75 с образованием между ними кольцевого выступа 76, направленного к поршню 62, а поршень 62 и золотниковая втулка 9 скреплены между собой внутренней резьбой 67 поршня 62 и наружной резьбой 73 золотниковой втулки 9 с возможностью контакта кольцевого выступа 76 золотниковой втулки 9, расположенного между первым и вторым цилиндрическими поясами, соответственно, 74 и 75 с кольцевой впадиной 68 на верхнем по потоку 15 торце 63 поршня 62, изображено на фиг. 1, 9.

Верхний по потоку 15 торец 63 поршня 62, кольцевая впадина 68 на торце 63 поршня 62, второй цилиндрический пояс 75 золотниковой втулки 9, расположенный выше по потоку 15 от первого цилиндрического пояса 65, торец 76 золотниковой втулки 9 и кольцевая канавка 77 на торце 76 золотниковой втулки 9, направленные к поршню 62, образуют кольцевую камеру 78 с возможностью размещения верхнего по потоку 15 уплотнения 29, контактирующего с внутренней поверхностью 31 гильзы 25, при этом между нижним по потоку 15 отверстием 66 кольцевого поршня 62 и наружным диаметром 51 хвостовика золотниковой втулки 9 размещено собственное уплотнение 79, изображено на фиг. 1, 9.

Верхнее по потоку уплотнение 29, контактирующее с внутренней поверхностью 31 гильзы 25, выполнено в виде манжеты 80 из эластомера в форме таврового поперечного сечения, в котором тавровая полка 81 манжеты 80 установлена на втором цилиндрическом поясе 75 золотниковой втулки 9, расположенном выше по потоку 15 от первого цилиндрического пояса 65, нижний по потоку 15 край 82 манжеты 80 размещен в кольцевой впадине 68 на торце 63 поршня 62, верхний по потоку 15 край 83 манжеты 80 размещен в кольцевой канавке 77 на торце 76 золотниковой втулки 9, изображено на фиг. 1, 9.

Золотниковая втулка 9 выполнена с увеличенной длиной 84 входной цилиндрической части 85, расположенной между ее торцом 76, направленным к кольцевому поршню 62, и верхним по потоку 15 торцом 33, минимальная длина 84 упомянутой входной цилиндрической части 85 золотниковой втулки 9 равна расстоянию 86 между верхним по потоку 15 уплотнением 29 и нижним по потоку 15 уплотнением 30, контактирующими с внутренней поверхностью 31 гильзы 25, изображено на фиг. 2, 9.

При достижении контакта с седлом 10 золотниковой втулки 9 сбрасываемого активационного шара 21, выполненного с возможностью деформации и прохождения через седло 10 золотниковой втулки 9 при движении текучей среды 15, например, полимер-глинистого бурового раствора 15 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа, по бурильной колонне, а также в режиме сброса в скважину кольматационных материалов 32, например, при использовании бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, золотниковая втулка 9 и поршень 62 выполнены с возможностью продольного перемещения по потоку 15 внутри гильзы 25 вместе с активационным шаром 21, сжимая пружину 14, таким образом, что в положении перекрытия расходных отверстий 18, 19 циркуляционных портов, соответственно, 16, 17 входной цилиндрической частью 85 золотниковой втулки 9 верхнее по потоку 15 уплотнение 29, размещенное в упомянутой кольцевой камере 78 между золотниковой втулкой 9 и кольцевым поршнем 62 и контактирующее с внутренней поверхностью 31 гильзы 25, расположено ниже по потоку 15 от расходных отверстий 18, 19 циркуляционных портов, соответственно, 16, 17, изображено на фиг. 2, 3.

Кроме того, на фиг. 7 изображены поз. 87 грани на поверхности 88 золотниковой втулки 9, а на фиг. 6 изображены поз. 89 грани на поверхности 90 кольцевого поршня 62, предназначенные для затяжки с заданным моментом резьбы 73 золотниковой втулки 9 и резьбы 67 кольцевого поршня 62, с упором кольцевой впадины 68 на торце 63 кольцевого поршня 62 в кольцевой выступ 76 золотниковой втулки 9.

Циркуляционный клапан КЦ-120РС.802, предназначенный для бурильной колонны с героторным гидравлическим двигателем ДРУ3-120РС.800 и долотом, используют для закачки всех типов кольматационных материалов в зоны поглощения бурового раствора в затрубном пространстве.

Циркуляционный клапан соединяют резьбой 2 трубчатого корпуса 1 с низом верхней части бурильной колонны (не показанной), а резьбой 7, выполненной на краю 8 резьбового переводника 6, соединяют с верхом нижней части компоновки низа бурильной колонны (КНБК), включающей героторный гидравлический двигатель и долото (не показанные), применяемые при бурении нефтяной скважины.

Буровым насосом, например, УНБ-600, через колонну бурильных труб осуществляют насосную подачу текучей среды, например, полимер-глинистого бурового раствора 15, плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа, при этом указанный буровой раствор прокачивается через фильтр бурильной колонны.

Основным рабочим элементом циркуляционного клапана является кольцевой поршень 62 и золотниковая втулка 9, скрепленные резьбой 67, 73, образующие между собой кольцевую камеру 78 с возможностью размещения верхнего по потоку 15 уплотнения 29, контактирующего с внутренней поверхностью 31 гильзы 25, а также имеющие нижнее по потоку 15 уплотнение 30, размещенное в кольцевой канавке 79 кольцевого поршня 62, причем верхнее по потоку 15 уплотнение 29, контактирующее с внутренней поверхностью 31 гильзы 25, выполнено в виде манжеты 80 из эластомера в форме таврового поперечного сечения, изображено на фиг. 1, 9.

В неактивном режиме, при котором циркуляционные порты 16, 17 закрыты золотниковой втулкой 9, осуществляют насосную подачу текучей среды - бурового раствора 15, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, по бурильной колонне, указанные циркуляционные порты 16, 17 расположены ниже по потоку текучей среды - бурового раствора 15 от седла 10 золотниковой втулки 9, при этом наружные уплотнения 29, 30 кольцевого поршня 62 и золотниковой втулки 9, расположены по разные стороны, по существу, выше и ниже по потоку текучей среды - бурового раствора 15 относительно циркуляционных портов 16, 17, изображено на фиг. 1, 9.

В указанном режиме осуществляют бурение скважины героторным гидравлическим двигателем ДРУ3-120РС.800, скрепленным с долотом.

Останавливают насос и устанавливают бурильную колонну в клинья.

При остановке бурового насоса кольцевой поршень 62 и золотниковая втулка 9, под действием пружины 14 прижаты до упора торца 33 золотниковой втулки в торец направляющего кольца 12, размещенного во входной части 13 корпуса 1, циркуляционные порты 16, 17 закрыты, при этом предотвращается обратный переток бурового раствора 15 из затрубного пространства 42 скважины в полость 20 бурильной колонны.

Для активации циркуляционного клапана разъединяют бурильную колонну и бросают в бурильные трубы активационный шар 21, выполненный из резины ИРП-1226-5, далее соединяют бурильную колонну и прокачивают активационный шар 21 расчетным объемом бурового раствора 15 (без кольматационных материалов 32), изображено на фиг. 2.

Когда активационный шар 21 садится в седло 10, выполненное в центральном канале 11 золотниковой втулки 9, скрепленные между собой кольцевой поршень 62 и золотниковая втулка 9 под действием избыточного давления, например, 25÷30 МПа, сжимают пружину 14 и сдвигаются вниз по потоку 15, при этом циркуляционные порты 16 и 17 открываются, циркуляционный клапан находится в активном режиме, при этом производят перепуск бурового раствора 15 через отверстия циркуляционных портов 16 и 17, изображено на фиг. 3.

Посадку активационного шара 21 в седло 10 золотниковой втулки 9 выполняют плавно, при этом операция плавной посадки сбрасываемого активационного шара 21 в седло 10 золотниковой втулки 9 предотвращает возможность продавливания активационного шара 21 под действием давления столба текучей среды 15 - бурового раствора в скважине при достижении контакта активационного шара 21 с седлом 10 золотниковой втулки 9, изображено на фиг. 3, 6.

Расход текучей среды 15, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа составляет 5÷7 л/сек, затем плавно увеличивают расход текучей среды, например, до 10÷12 л/сек.

Далее осуществляют насосную подачу бурового раствора 15, содержащего кольматационные материалы 32, например, бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), при этом размер фракции кольматационных материалов составляет 3÷5 мм, а объем кольматационной пачки, бросаемой в бурильную колонну, на 10÷15% превышает внутренний объем бурильной колонны, в затрубное пространство 42 скважины без остановок, при этом расход бурового раствора, содержащего кольматационные материалы 32, составляет, например, 45 л/сек, изображено на фиг. 3.

Режимом работы бурового насоса, например, УНБ-600, обеспечивают не менее величины заданного расхода бурового раствора 15, содержащего кольматационные материалы 32, что предотвращает гидроабразивный размыв циркуляционных портов 16 и 17 (при меньшем расходе бурового раствора 15 циркуляционные порты открываются частично).

Во время выполнения указанной технологической операции через активированный циркуляционный клапан вращают и "расхаживают" бурильную колонну, циркуляция происходит через циркуляционные порты 16 и 17, минуя все элементы компоновки низа бурильной колонны, находящиеся ниже по потоку 15 от клапана, изображено на фиг. 3.

При достижении контакта с седлом 10 золотниковой втулки 9 активационного шара 21, выполненного с возможностью деформации и прохождения через седло 10 золотниковой втулки 9 при движении текучей среды 15, например, полимер-глинистого бурового раствора 15 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа, по бурильной колонне, а также в режиме сброса в скважину кольматационных материалов 32, например, при использовании бурового раствора с пониженным содержанием твердой фазы (р=2,2 г/см3), в котором в качестве утяжелителя используют сидерит (карбонат железа), а размер фракции кольматационных материалов составляет 3÷5 мм, золотниковая втулка 9 и поршень 62 выполнены с возможностью продольного перемещения по потоку 15 внутри гильзы 25 вместе с активационным шаром 21, сжимая пружину 14, таким образом, что в положении перекрытия расходных отверстий 18, 19 циркуляционных портов, соответственно, 16,17 входной цилиндрической частью 85 золотниковой втулки 9, верхнее по потоку 15 уплотнение 29, размещенное в упомянутой кольцевой камере 78 между золотниковой втулкой 9 и кольцевым поршнем 62 и контактирующее с внутренней поверхностью 31 гильзы 25, расположено ниже по потоку 15 от расходных отверстий 18, 19 циркуляционных портов, соответственно, 16, 17, изображено на фиг. 2, 3.

За счет того верхнее по потоку уплотнение 29, контактирующее с внутренней поверхностью 31 гильзы 25, выполнено в виде манжеты 80 из эластомера в форме таврового поперечного сечения, в котором тавровая полка 81 манжеты 80 установлена на втором цилиндрическом поясе 75 золотниковой втулки 9, расположенном выше по потоку 15 от первого цилиндрического пояса 65, нижний по потоку 15 край 82 манжеты 80 размещен в кольцевой впадине 68 на торце 63 поршня 62, верхний по потоку 15 край 83 манжеты 80 размещен в кольцевой канавке 77 на торце 76 золотниковой втулки 9, при этом золотниковая втулка 9 выполнена с увеличенной длиной 84 входной цилиндрической части 85, расположенной между ее торцом 76, направленным к кольцевому поршню 62, и верхним по потоку 15 торцом 33, минимальная длина 84 упомянутой входной цилиндрической части 85 золотниковой втулки 9 равна расстоянию 86 между верхним по потоку 15 уплотнением 29 и нижним по потоку 15 уплотнением 30, контактирующими с внутренней поверхностью 31 гильзы 25, при осуществлении насосной подачи текучей среды - бурового раствора, содержащего кольматационные материалы, предотвращается вырыв манжеты 80 из кольцевой камеры 77 потоком текучей среды 15 через расходные отверстия 18, 19 циркуляционных портов, соответственно, 16, 17, изображено на фиг. 2, 3.

Далее осуществляют промывку бурильной колонны от указанных кольматационных материалов 32 при помощи насосной подачи бурового раствора 15, например, полимер-глинистого бурового раствора плотностью 2,2 г/см3, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, по бурильной колонне через открытые циркуляционные порты 16, 17, что необходимо для предотвращения попадания кольматационных материалов 32 в фильтр героторного гидравлического двигателя.

Останавливают насос и устанавливают бурильную колонну в клинья.

При остановке бурового насоса золотниковая втулка 9 под действием пружины 14 прижимается до упора в торец направляющего кольца 12, размещенного во входной части 13 корпуса 1, при этом циркуляционные порты 16, 17 закрываются, предотвращая обратный переток бурового раствора 15 из затрубного пространства 42 в полость 20 бурильной колонны.

После выполнения запланированных технологических операций, для деактивации циркуляционного клапана, разъединяют бурильную колонну и бросают в бурильные трубы два стальных шара 21 и 22 с интервалом 60÷120 сек, чтобы предотвратить их слипание и остановку в местах, где бурильные трубы намагничены, и прокачивают их расчетным объемом полимер-глинистого бурового раствора 15 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении, преимущественно 25÷30 МПа.

Внутренний профиль 37 и 38 входной части, соответственно 39 и 40 расходных отверстий 18 и 19 циркуляционных портов 16 и 17 выполнен конфузорным в направлении наружной поверхности 41 трубчатого корпуса 1, по существу, в направлении затрубного пространства 42 и стенки 43 скважины, изображено на фиг. 3, 5.

Два стальных шара 21, 22, сбрасываемых друг за другом, взаимодействуют с внутренним профилем 37 и 38 входной части, соответственно 39 и 40 расходных отверстий 18 и 19 циркуляционных портов, 16 и 17, перекрывают расходные отверстия 18 и 19 циркуляционных портов и блокируют поток текучей среды 15 через указанные циркуляционные порты 18, 19, изображено на фиг. 4.

Буровой насос продолжает работать, давление растет, происходит деактивация циркуляционного клапана, при этом активационный шар 21, выполненный из резины ИРП-1226-5, продавливается через посадочное седло 10, расположенное в центральном канале 11 золотниковой втулки 9 и направляется в устройство 24 для улавливания шаров 21, а также шаров 22, 23, прошедших через седло 10, расположенное в центральном канале 11 золотниковой втулки 9, содержащее фильтрующую трубу 53 с щелевыми каналами 54, входную втулку 55 и выходную втулку 56, изображено на фиг. 5.

Золотниковая втулка 9 под действием пружины 14 прижимается к запорному кольцу 12, перекрывая расходные отверстия 18, 19 циркуляционных портов 18, 19 и возвращается в первоначальное положение, изображено на фиг. 1.

Буровым насосом через колонну бурильных труб осуществляют насосную подачу полимер-глинистого бурового раствора 15 плотностью 2,2 г/см3, вязкостью 90 с, содержащего твердые фазы раствора - песка с размерами 0,15÷0,95 мм, содержание песка не более 1%, и до 5% нефтепродуктов, при гидростатическом давлении 25÷30 МПа, далее в указанном режиме продолжают бурение скважины.

Изобретение повышает ресурс и надежность циркуляционного клапана в составе бурильной колонны без выполнения спуско-подъемных операций, при использовании буровых растворов, включающих кольматационные материалы, за счет установки между золотниковой втулкой и гильзой кольцевого поршня, размещения верхнего по потоку уплотнения в кольцевой камере между поршнем и золотниковой втулкой ниже по потоку от расходных отверстий циркуляционных портов в положении перекрытия расходных отверстий циркуляционных портов увеличенной длиной золотниковой втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2681774C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2774306C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599120C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2835463C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| ЦИРКУЛЯЦИОННЫЙ ПЕРЕВОДНИК | 2017 |

|

RU2658851C1 |

| Циркуляционный клапан | 2020 |

|

RU2743288C1 |

| Циркуляционный переводник | 2019 |

|

RU2755981C2 |

| ЦИРКУЛЯЦИОННЫЙ СКВАЖИННЫЙ ПЕРЕВОДНИК | 2023 |

|

RU2810254C1 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ ДЛЯ ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ, СИСТЕМА ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ И СПОСОБ ЦИРКУЛЯЦИИ ТЕКУЧЕЙ СРЕДЫ В СТВОЛЕ СКВАЖИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2440482C1 |

Изобретение относится к устройствам для бурения нефтяных и газовых скважин, а именно к циркуляционным клапанам бурильной колонны. Устройство содержит трубчатый корпус, золотниковую втулку внутри корпуса, имеющую седло в центральном канале, направляющее кольцо во входной части корпуса, пружину, прижимающую золотниковую втулку к направляющему кольцу. Два циркуляционных порта с расходными отверстиями закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты и обеспечивают сообщение с внутренним пространством бурильной колонны в активном режиме. Сбрасываемый активационный шар выполнен с возможностью деформации и прохождения через седло при движении текучей среды по бурильной колонне. Два запирающих шара, сбрасываемых друг за другом, взаимодействуют с циркуляционными портами для блокирования потока текучей среды. Гильза расположена внутри корпуса, золотниковая втулка размещена с возможностью продольного перемещения внутри гильзы и снабжена верхним и нижним по потоку уплотнениями, контактирующими с внутренней поверхностью гильзы. Верхний по потоку край втулки расположен ниже по потоку от портов. Гильза выполнена со сквозными боковыми отверстиями. Каждый порт выполнен с выступающим внутрь от внутренней поверхности корпуса краем. Гильза содержит скрепленный с корпусом резьбовой переводник с расположенным внутри него устройством для улавливания шаров. Устройство содержит кольцевой поршень, расположенный коаксиально между золотниковой втулкой и гильзой, имеющий верхний и нижний по потоку торцы, верхнее и нижнее по потоку отверстия, а между ними внутреннюю резьбу. Верхний по потоку торец поршня выполнен с кольцевой впадиной, примыкающей к верхнему по потоку отверстию. Нижняя по потоку часть поршня выполнена с кольцевой канавкой на наружной поверхности с возможностью размещения нижнего по потоку уплотнения, контактирующего с внутренней поверхностью гильзы. В средней части втулки выполнена наружная резьба, выше по потоку от резьбы выполнены первый и второй цилиндрические пояса с образованием кольцевого выступа. Поршень и втулка скреплены резьбой с возможностью контакта. Верхний по потоку торец поршня, кольцевая впадина на торце поршня, второй цилиндрический пояс золотниковой втулки, торец втулки и кольцевая канавка на торце втулки образуют кольцевую камеру. Верхнее по потоку уплотнение выполнено в виде манжеты из эластомера в форме таврового поперечного сечения. Тавровая полка манжеты установлена на втором цилиндрическом поясе золотниковой втулки, расположенном выше по потоку от первого пояса. Нижний по потоку край манжеты размещен в кольцевой впадине на торце поршня. Верхний по потоку край манжеты размещен в кольцевой канавке на торце втулки. Втулка и поршень выполнены с возможностью продольного перемещения внутри гильзы вместе с шаром таким образом, что в положении перекрытия расходных отверстий портов входной цилиндрической частью золотниковой втулки верхнее по потоку уплотнение расположено ниже по потоку от расходных отверстий циркуляционных портов и контактирует с внутренней поверхностью гильзы. Повышается ресурс и надежность циркуляционного клапана. 9 ил.

Циркуляционный клапан бурильной колонны, содержащий трубчатый корпус, золотниковую втулку, размещенную внутри корпуса и имеющую седло, выполненное в центральном канале золотниковой втулки, направляющее кольцо, установленное во входной части корпуса, пружину, прижимающую золотниковую втулку к направляющему кольцу, через внутренние полости корпуса и седла золотниковой втулки осуществляется насосная подача текучей среды, а также содержащий два закрепленных в корпусе циркуляционных порта с расходными отверстиями, циркуляционные порты закрыты золотниковой втулкой в неактивном режиме, при котором осуществляется насосная подача текучей среды по бурильной колонне, и открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, когда циркуляционный клапан в активном режиме, а также содержащий сбрасываемый активационный шар, выполненный с возможностью деформации и прохождения через седло золотниковой втулки при движении текучей среды по бурильной колонне, а также содержащий два запирающих шара, сбрасываемых друг за другом, взаимодействующих с циркуляционными портами для блокирования потока текучей среды через циркуляционные порты, а также содержащий гильзу, расположенную внутри трубчатого корпуса, золотниковая втулка размещена с возможностью продольного перемещения внутри гильзы и снабжена верхним и нижним по потоку уплотнениями, контактирующими с внутренней поверхностью гильзы, при этом в неактивном режиме, при котором циркуляционные порты закрыты золотниковой втулкой и осуществляется насосная подача текучей среды по бурильной колонне, циркуляционные порты расположены ниже по потоку от седла, а уплотнения золотниковой втулки расположены по разные стороны относительно циркуляционных портов, а в активном режиме, при котором циркуляционные порты открыты и обеспечивают сообщение с внутренним пространством бурильной колонны, верхний по потоку край золотниковой втулки расположен ниже по потоку от циркуляционных портов, при этом гильза выполнена со сквозными боковыми отверстиями, каждый циркуляционный порт выполнен с выступающим внутрь от внутренней поверхности корпуса краем, а гильза зафиксирована каждым сквозным боковым отверстием относительно края, направленного внутрь циркуляционного порта, а также содержащий скрепленный с корпусом резьбовой переводник с расположенным внутри него устройством для улавливания шаров, прошедших с потоком текучей среды через седло золотниковой втулки, отличающийся тем, что содержит кольцевой поршень, расположенный коаксиально между золотниковой втулкой и гильзой, имеющий верхний и нижний по потоку торцы, верхнее и нижнее по потоку отверстия, а между ними внутреннюю резьбу, верхний по потоку торец поршня выполнен с кольцевой впадиной, примыкающей к верхнему по потоку отверстию, нижняя по потоку часть поршня выполнена с кольцевой канавкой на наружной поверхности с возможностью размещения нижнего по потоку уплотнения, контактирующего с внутренней поверхностью гильзы, в средней части золотниковой втулки выполнена наружная резьба, выше по потоку от резьбы выполнены первый и второй цилиндрические пояса с образованием между ними кольцевого выступа, направленного к поршню, а поршень и золотниковая втулка скреплены между собой резьбой с возможностью контакта кольцевого выступа золотниковой втулки, расположенного между первым и вторым цилиндрическими поясами, с кольцевой впадиной на верхнем по потоку торце поршня, при этом верхний по потоку торец поршня, кольцевая впадина на торце поршня, второй цилиндрический пояс золотниковой втулки, расположенный выше по потоку от первого цилиндрического пояса, торец золотниковой втулки и кольцевая канавка на торце золотниковой втулки, направленные к поршню, образуют кольцевую камеру с возможностью размещения верхнего по потоку уплотнения, контактирующего с внутренней поверхностью гильзы, при этом верхнее по потоку уплотнение, контактирующее с внутренней поверхностью гильзы, выполнено в виде манжеты из эластомера в форме таврового поперечного сечения, в котором тавровая полка манжеты установлена на втором цилиндрическом поясе золотниковой втулки, расположенном выше по потоку от первого цилиндрического пояса, нижний по потоку край манжеты размещен в кольцевой впадине на торце поршня, верхний по потоку край манжеты размещен в кольцевой канавке на торце золотниковой втулки, при этом золотниковая втулка выполнена с увеличенной длиной ее входной цилиндрической части, расположенной между ее торцом, направленным к поршню, и верхним по потоку торцом, минимальная длина упомянутой входной цилиндрической части золотниковой втулки равна расстоянию между верхним и нижним по потоку уплотнениями, контактирующими с внутренней поверхностью гильзы, а при достижении контакта с седлом золотниковой втулки сбрасываемого активационного шара, выполненного с возможностью деформации и прохождения через седло золотниковой втулки при движении текучей среды по бурильной колонне, золотниковая втулка и поршень выполнены с возможностью продольного перемещения внутри гильзы вместе с активационным шаром, сжимая пружину таким образом, что в положении перекрытия расходных отверстий циркуляционных портов входной цилиндрической частью золотниковой втулки верхнее по потоку уплотнение, размещенное в упомянутой кольцевой камере между золотниковой втулкой и кольцевым поршнем, расположено ниже по потоку от расходных отверстий циркуляционных портов.

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599120C1 |

| КЛАПАН БУРОВОЙ ЦИРКУЛЯЦИОННЫЙ | 2010 |

|

RU2426862C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2015 |

|

RU2599119C1 |

| 0 |

|

SU168206A1 | |

| US 9045966 B2, 02.06.2015. | |||

Авторы

Даты

2019-03-18—Публикация

2018-04-11—Подача