Изобретение относится к способам получения цветных металлов и может быть использовано в металлургии меди и никеля.

Известен способ получения медно-никелевого сплава, включающий флотационное разделение файнштейнов с дальнейшей переработкой никелевого концентрата и магнитной фракции по схеме: обжиг-восстановление-анодная плавка (А.В. Ванюков, Н.И. Уткин. Комплексная переработка медного и никелевого сырья, М. Металлургия, 1988, с. 432). Существенным недостатком способа является его многостадийностъ.

Наиболее близким по технической сущности и достигаемому результату является способ (патент США 3069254, 1962), согласно которому сульфидный никелевый или медьсодержащий никелевый сульфидный расплав продувают кислородом до менее 4 мас.% серы при температуре не ниже 1530oС, а далее продувают расплав газовой смесью, не содержащей серу и кислород, при температуре выше 1670oС.

Данный способ имеет ряд существенных недостатков:

- при продувке расплава нейтральным газом скорость десульфурации уменьшается;

- содержание кислорода в расплаве при температуре продувки 1550oС и выше и содержании серы менее 4 мас.% превосходит 4 мас.% и в результате не удается добиться удаления последнего из расплава за счет взаимодействия с растворенной серой. Степень извлечения никеля в сплав уменьшается и требуется дополнительная операция доводки расплава по кислороду за счет загрузки восстановителя;

- при продувке расплава техническим кислородом и остаточном содержании серы на уровне 4 мас.% растворимость кислорода в расплаве превышает предельное значение, что приводит к его гетерогенизации (NiOтв), и даже при интенсивном перемешивании последнего скорость удаления кислорода из расплава мала вследствие диффузионных ограничений;

- данный способ предполагает предварительное разделение файнштейна одним из известных способов (флотационное разделение, Орфрд-процесс и т.д.).

Целью изобретения является сокращение технологического цикла, повышение извлечения цветных, платиновых и благородных металлов и снижение энергоемкости процесса.

Поставленная цель достигается тем, что в известном способе получения медно-никелевого сплава согласно изобретению продувку ведут при температуре 1250-1600oС: на первой стадии кислородом до достижения содержания серы в расплаве CS= 5-7 мас.%, а на второй стадии расплав продувают газокислородной смесью с содержанием кислорода, обеспечивающим CO2 10-21 об. % в продуктах реакции этой смеси. С целью повышения степени десульфурации на стадии продувки расплава газокислородной смесью продувку расплава осуществляют с одновременным введением безжелезистого кальцийсодержащего шлака на поверхность расплава. При этом газокислородную смесь подают непосредственно в сульфидный расплав.

Ведение процесса в данном интервале позволяет осуществлять десульфурацию файнштейнов с различным соотношением Cu/Ni вплоть до медного и никелевого сульфидных концентратов, не прибегая к стадии измельчения и флотации.

Ведение продувки газовой смесью с содержанием кислорода в продуктах реакции 10-21 об. % при содержании серы в расплаве 5-7 мас.% позволяет, с одной стороны, избежать гетерогенизации расплава и образования твердой или твердо-жидкой оксидной (шлаковой) фазы, а с другой, достигать высоких (более 99%) степеней десульфурации при невысокой (менее 5%) растворимости кислорода.

Обработка расплава кальцийсодержащим безжелезистым шлаком позволяет снизить остаточное содержание серы и кислорода в расплаве до величин, не превышающих в сумме 0,05-0,06 мас.%, а подача кислородосодержащего дутья прямо в сульфидный расплав позволяет увеличить скорость процессов за счет интенсивного перемешивания последнего.

Проведение продувки при температуре ниже 1250oС нецелесообразно из-за окисления никеля и формирования тугоплавкого шлака на основе NiO, что снижает его извлечение. Если температура продувки выше 1600oС, то растворимость кислорода в расплаве достигает существенных значений и возникает необходимость в проведении стадии обескислороживания.

Использование на начальной стадии продувки кислорода позволяет вести процесс с максимально возможной скоростью с использованием тепла экзотермических реакций без затрат топлива.

Если содержание серы в расплаве при продувке кислородом становится меньше 5 мас.%, то никель, окисляясь, образует тугоплавкие оксиды, что приводит к снижению его извлечения в сплав и нарушениям технологического режима процесса. Переход на газокислородную продувку при содержании серы в расплаве более 7% по массе приводит к существенному возрастанию энергетических затрат на ведение процесса.

Ведение продувки расплава газокислородной смесью с содержанием кислорода в продуктах сгорания 10-21 об. % позволяет осуществлять глубокую десульфурацию последнего без сколько-нибудь существенного окисления меди и никеля.

При содержании кислорода в смеси менее 10 об.% резко уменьшается скорость десульфурации и возрастают энергетические затраты на поддержание заданной температуры продувки.

Если содержание кислорода в продуктах сгорания превышает 21 об.%, то никель и медь, окисляясь, переходят в шлак и извлечение этих металлов в сплав уменьшается.

Введение безжелезистого кальцийсодержащего шлака на поверхность расплава позволяет осуществлять практически стопроцентную десульфурацию и обескислороживание металлического расплава вследствие высокой серопоглотительной способности и низкого кислородного потенциала шлака.

При подаче кислородсодержащего дутья прямо в сульфидный расплав возрастает скорость десульфурации вследствие повышения интенсивности перемешивания и увеличения поверхности взаимодействия.

Способ реализуется следующим образом: медно-никелевый сульфидный расплав подается в соответствующий агрегат (конвертер, печь Ванюкова и т.д.), затем, в случае необходимости, разогревается газокислородной смесью до заданной температуры. После чего в ванну подается технический кислород в количестве, достаточном для поддержания требуемого температурного режима. По достижении содержания серы в расплаве на уровне 5-7 мас.% продувку продолжают вести газокислородной смесью с содержанием кислорода в продуктах реакции 10-21 об. % до получения металлического сплава

Для повышения степени десульфурации на поверхность расплава вводится безжелезистый кальцийсодержащий шлак. Повышение интенсивности процесса десульфурации достигается путем подачи дутья непосредственно в сульфидный расплав.

Полученный предлагаемым способом металлический расплав может быть использован для отливки анодов или после предварительного распыления переработан по карбонильной технологии.

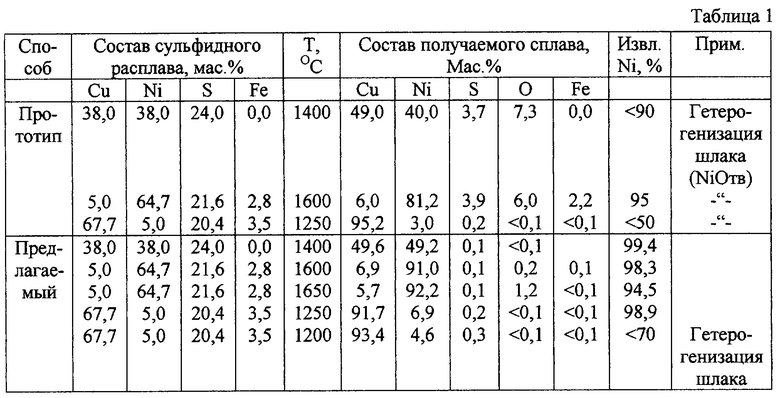

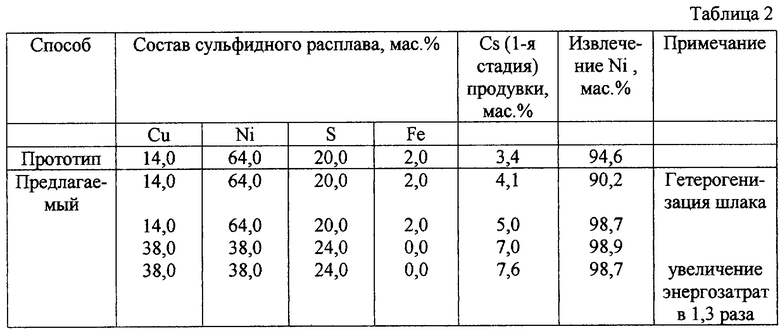

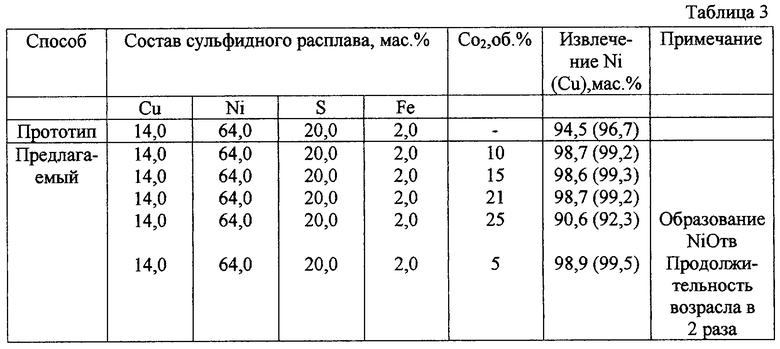

Пример. Медно-никелевые сульфидные расплавы различных составов продували техническим кислородом в интервале температур 1200-1700oС с содержанием кислорода в продуктах реакции 5-30 об.%. Кроме того, продувку расплава с остаточным содержанием серы менее 4 мас.% вели газом, не содержавшим S и O2 (прототип). Результаты экспериментов представлены в таблицах.

Анализ таблиц показывает, что применение предлагаемого способа по сравнению со способом-прототипом позволяет повысить извлечение никеля в 1,04 раза, меди - в 1,02 раза. Таблицы 1-3 доказывают существенность заявленных интервалов, а анализ таблицы 4 показывает, что применение способа по п.2 позволяет увеличить степень десульфурации на 0,3%, а применение способа по п.3 обеспечивает полуторократное сокращение продолжительности продувки.

Реализация предлагаемого способа в промышленном масштабе позволит ликвидировать стадии флотационного разделения файнштейна, обжиг, восстановление и анодную плавку в никелевой ветке, а также технологическую цепочку переработки медного сульфидного концентрата в медной ветке. Существенно сократится объем оборотных продуктов (сухие свернутые никелевые шлаки). За счет сокращения технологического цикла и исключения операций обжига возрастает извлечение цветных, платиновых (Os, Ru) и благородных (Ag) металлов. Ввиду исключения операций флотации, восстановления никелевого огарка, анодной плавки и др. значительно сократятся энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки медно-никелевых штейнов | 1988 |

|

SU1708899A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| Способ переработки никелевых шлаков, полученных от конвертирования медных никельсодержащих штейнов | 1987 |

|

SU1475951A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| Способ переработки шлаков | 1987 |

|

SU1475949A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2023038C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ КЕКОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1989 |

|

SU1718548A1 |

Изобретение относится к производству цветных металлов, извлечению меди, никеля, платиновых и благородных металлов из медно-никелевых расплавов. Способ получения металлического сплава из медно-никелевого сульфидного расплава включает продувку расплава при температуре 1250-1600oС в две стадии: сначала кислородом до содержания серы в расплаве 5-7 мас.%, затем газокислородной смесью с содержанием кислорода, обеспечивающим 10-21 об. % кислорода в продуктах реакции этой смеси; на второй стадии на поверхность вводят безжелезистый кальцийсодержащий шлак, при этом газокислородную смесь подают в сульфидный расплав, обеспечивается сокращение технологического цикла, повышение извлечения металлов и снижение энергоемкости процесса. 2 з.п.ф-лы, 4 табл.

| US 3069254, 18.12.1962 | |||

| Способ плавки сульфидных концентратов | 1984 |

|

SU1186675A1 |

| SU 1734389 А1, 20.02.1996 | |||

| ВАНЮКОВ А.В., и др | |||

| Комплексная переработка медного и никелевого сырья | |||

| - М.: Металлургия, 1988, с.432. | |||

Авторы

Даты

2003-05-27—Публикация

2001-08-22—Подача