1

Изобретение относится к металлургии цветных металлов и может быть использовано при переработке медных никельсодержащих. штейнов в горизонтальных конвертерах с последующим обеднением жидких конвертерных шпаков в электропечах.

Цель изобретения - снижение потерь цветных металлов со шлаком.

В способе переработки никелевых шлаков, полученных от конвертирования медных никельсодержащих штейнов, включающем сначала загрузку на никелевый шлак медного штейна с продувкой расплава воздухом, слив медной сульфидной массы и переработку ее на черновую медь, затем подачу на обработанный шлак штейна никелевого производства с продувкой воздухом

до файнштейка при загрузке кремне- земсодержашего флюса с получением жидкого конвертерного шлака, направляемого на обеднение, продувку расплава медного штейна с никелевым шлаком ведут с загрузкой кремнезем- сод ержаще г о флюса в количестве 0,6- 1,3 т на 1 т железа в медном штейне до содержания железа в медной сульфидной массе 0,2 - 3,5.

При загрузке в конвертер во время продувки медного штейна с никелевым шлаком кремнеземсодержащего фпюса в указанном количестве происходит нагревание флюса до температуры начала реакции шлакования кремнеземом закиси железа, образующейся при продувке штейна за счет окисления сернистого железа кислородом воздуха

О1

сд

и окисью железа, содержащейся в ни- келево,м шлаке. Происходит перемешивание флюса с никелевым шлаком и его нагревание, т.е. предварительная подготовка флюса, который затем в смеси с никелевым шлаком подвергается обработке -штейном никелевого производства с продувкой до файнштейна. Таким образом, на стадию получения файнштейна при переработке никелевых шлаков предлагаемым способом кремнезем- содержащий флюс подается горячим (800-1000°С) с обработанным медным штейном шлаком (10-60% от общего количества) и холодным (40-90% от общего количества), подаваемым в процессе продувки расплава штейна никелевого производства и обработанного медным штейном шлака.

При такой подаче флюс, находящийся в продуваемом расплаве, легче вступает в реакцию, ускоряя процесс шлакования закиси железа кремнеземом с получением жидкотекучего шлака с более высоким (до 23%) содержанием кремнезема и низким (до 18%) содержанием магнетита. Содержание цветных металлов в таком шлаке снижается. Таким образом достигается снижение потерь цветных металлов со шлаком, направляемым на обеднение.

Способ осуществляют следующим образом.

В горизонтальный конвертер на никелевый шлак, оставшийся в нем после слива черновой меди, заливают медный штейн в количестве, превышающем массу никелевого шлака в 1,5-2,5 раза, Производят подачу воздуха к поворот конвертера в рабочее положение, Во время продувки в конвертер загружают кремнеземсодержащий флюс в количестве 0,6-1,3 т на 1 т железа в медном штейне. Во время продувки через 1,5-2 мин отбирают пробы сульфидной массы и анализируют методом экспресс-анализа. При снижении содержания железа в медной сульфидной массе 0,2-3,5% продувку прекращают. Медную сульфидную массу сливают и направляют на переработку до черновой меди. На рафинированный от черновой меди никелевый шлак подают штейн никелевого производства и продувают расплав до файнштейна с загрузкой кремнеземсодержащего флюса и получением жидкого конвертерного шлака, направляемого на обеднение.

Примеры осуществления,

0

5

0

5

0

5

0

5

0

5

Пример 1 (известный). В горизонтальном 80-тонном конвертере переработали 150 т медного штейна состава, %: Медь 45,2, никель 3,95, остальное кобальт, железо, сера. В результате плавки получено 51,8 т черновой меди -состава, %: медь 98,1,

1-,0, остальное сера, кисло- 28,2 т никелевого шлака сос- : медь 34,2; никель 15,4} осникель

род, и

тава, %

тальное железо, шлакообразующие.

После слива черновой меди на никелевый шпак залили 48 т медного штейна (отношение медный штейн - никелевый шлак 1,7:1) и провели его продувку с никелевым шлаком в течение 3 мин.

После этого из конвертера слили обогащенную сульфидную массу и направили ее на переработку до черновой меди, В полученной обогащенной медью сульфидной массе и никелевом шлаке содержание меди составило соответственно 68,8 и 28,7%, никеля 8,2 и 19,8%. Температура расплава 1220°С.

Обработанный медным штейном никелевый шлак был переработан со 120 т штейна никелевого производства состава, %: никель 18,5 медь 12,4, остальное кобальт, железо, серали 26,8 т кремнеземсодержащего флюса, что составило ,5 т флюса на 1 т железа в штейне, В результате плавки получено 68 т файнштейна состава, %: никель 35,7j медь 32,2 остальное кобальт, железо, сера, и 109,7 т конвертерного шлака, направленного на обеднение в электропечи, состава, %: никель 1,87} медь 1,98j кобальт 0,428-, кремнезем 18,43; остальное сера, оксиды железа, кальция, магния, алюминия. При этом потери цветных металлов со шлаком, направленным на обеднение, составили, отн.%: никель 8,1} медь 9,3; кобальт 50,8, Температура шлака 1230°С.

Пример 2. Способ осуществля - ли с подачей общего количества кремнеземсодержащего флюса только на стадию продувки обработанного медным штейном никелевого шлака с штейном никелевого производства.

Все составы исходных материалов и операции,как в примере 1. Отличие заключалось в том, что при продувке смеси обработанного медным штейном никелевого шлака с штейном никелевого производства загружено 31,6 т крем51

неземсодержащего флюса (на 4,8 т больше, чем в примере 1), что составило ,6 т на 1 т железа в штейне. В результате плавки получено 67,6 т файнштейна состава, %: никель 35,6; медь 32, 1j остальное кобальт, железо сера, и 114,3 т конвертерного шлака, направленного на обеднение в электропечи. Температура шлака , т.е. шпак холодный и вязкий, Шлак получен состава, %: никель 2,03; медь 2,14} кобальт 0,449; кремнезем .21,98; остальное сера, оксиды железа, кальция магния, алюминия. При этом потери цветных металлов со шлаком, направленным на обеднение, увеличились по сравнению с примером 1 и составили, отн,%: никель 8,7J медь 9,9; кобальт 52,4.

П р и м е р 3 (предлагаемый).Все составы исходных материалов и операции, как в примере 1. Отличие заключалось в том, что при продувке медного штейна с никелевым шлаком загрузили 4,8 т кремнеземсодержащего флюса, что составило 0,8 т на 1 т железа в медном штейне, а продувку вели с отбором через каждые 2 мин и эксп-г ресс-анализом медной сульфидной массы. После 8 мин продувки содержание железа в медной сульфидной массе 1,2%. Продувку прекратили, слили обогащенную сульфидную массу и направили ее на переработку до черновой меди.

В полученной обогащенной медной сульфидной массе и никелевом шлаке содержание меди составило соответственно 70,4 и 26,3%, никеля 6,3 и 21,1%. Температура расплава 1180°С.

Обработанный медным штейном в смеси с кремнеземсодержащим флюсом никелевый шлак был переработан со 120 т штейна никелевого производства состава, %: никель 18,5; медь 12,4$ остальное кобальт, железо, сера, и 26,8 т кремнеземсодержащего флюса (как в примере 1 по известному способу). В результате плавки получили 69,3 т файнштейна состава, %: медь 31,8} никель 37,4; остальное кобальт, железо, сера, и 113,9 т конвертерного шлака, направленного на обеднение. Температура шлака

59516

1235°С, он был жидкотекучим, Полученный шлак был состава, %: никель 1,52; медь 1,63; коГальт 0,353; кремнезем 22,79; остальное сера, оксиды железа, кальция, магния, алюминия. При этом потери цветных ме-. таллов со шлаком, направленным на обеднение, составили, отн.%: никель

0 6,8| медь 8,1; кобальт 50,8, т.е. снизились по сравнению с известным способом, отн.%: никель на 1,3{ медь на 1,2; кобальт на 2,1. Кроме того, возросло содержание меди в обогащен5 ной сульфидной массе на 1,6% и никеля в файнштейне на 1,7% и снизилось содержание никеля в медной сульфидной массе на 1,9% и меди в файнштейне на 0,4%, т.е. повысилась степень

Q разделения меди и никеля.

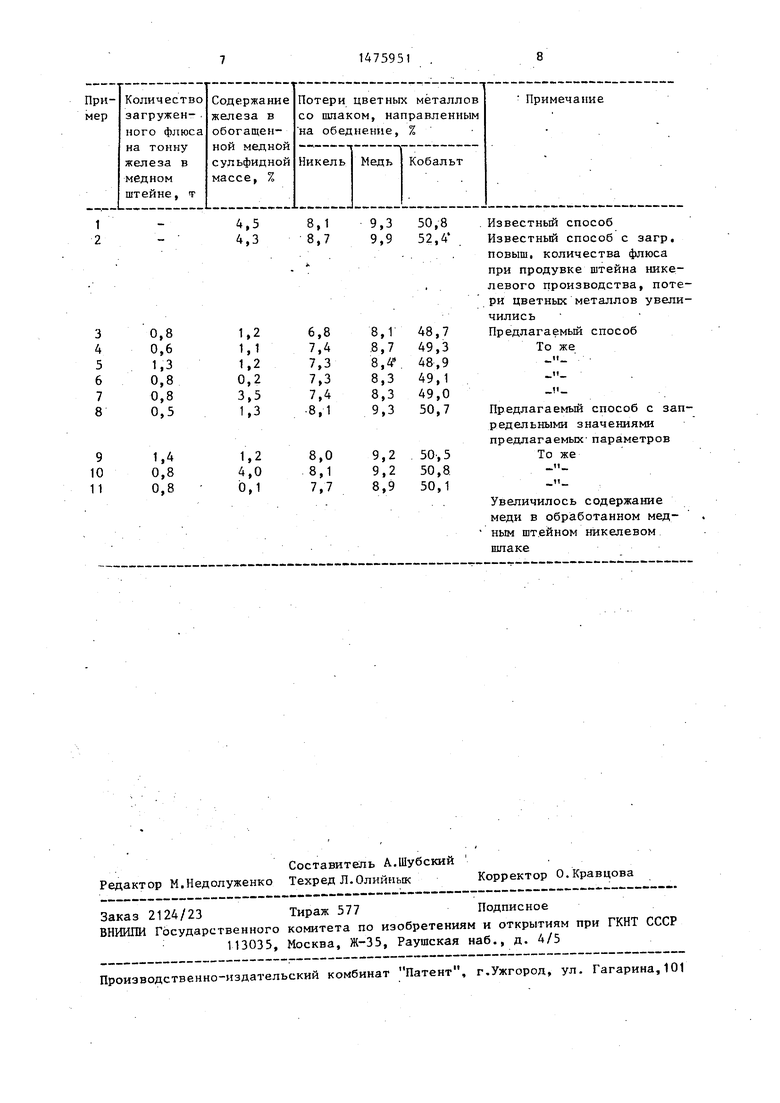

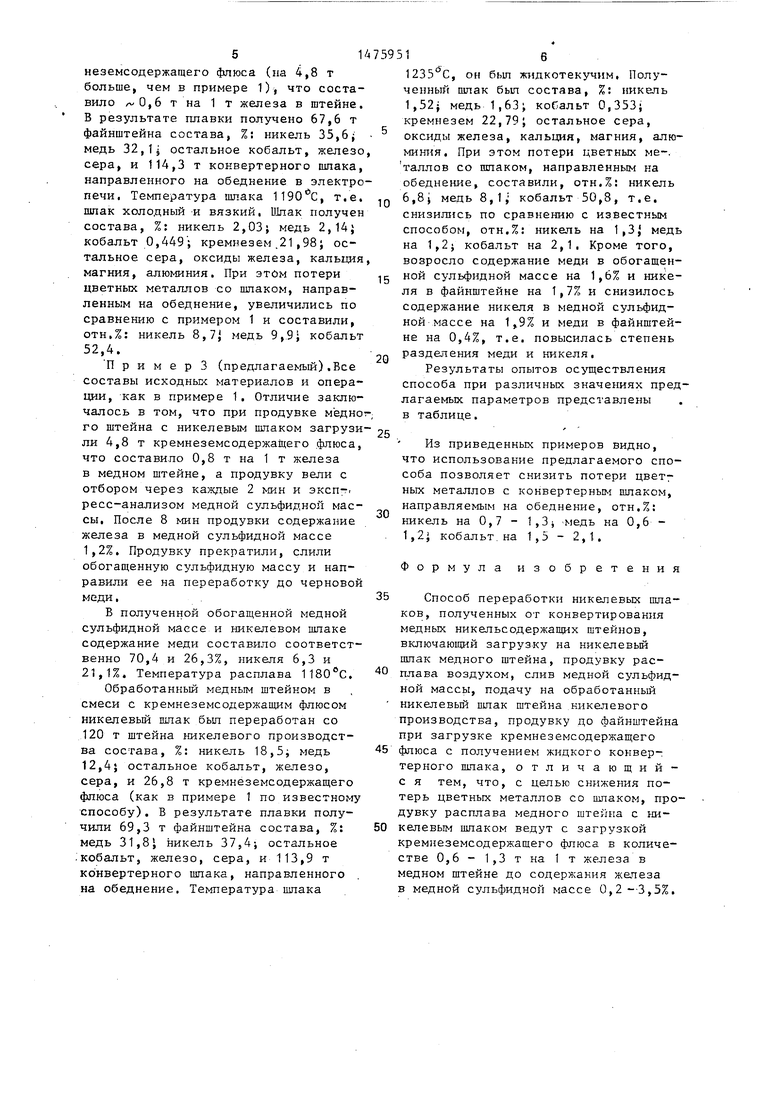

Результаты опытов осуществления способа при различных значениях предлагаемых параметров представлены в таблице.

5

Из приведенных примеров видно,

что использование предлагаемого способа позволяет снизить потери цвет ных металлов с конвертерным шлаком, направляемым на обеднение, отн.%: никель на 0,7 - 1,3, медь на 0,6 - 1,2; кобальт на 1,5 - 2,1.

0

Формула изобретения

Способ переработки никелевых шлаков, полученных от конвертирования медных никельсодержащих штейнов, включающий загрузку на никелевый шлак медного штейна, продувку расплава воздухом, слив медной сульфидной массы, подачу на обработанный никелевый шлак штейна никелевого производства, продувку до файнштейна при загрузке кремнеземсодержащего

флюса с получением жидкого конвертерного шлака, отличающий- с я тем, что, с целью снижения потерь цветных металлов со шлаком, продувку расплава медного штейна с никелевым шлаком ведут с загрузкой

кремнеземсодержащего флюса в количестве 0,6 - 1,3 т на 1 т железа в медном штейне до содержания железа в медной сульфидной массе 0,2-3,5%.

повыш, количества флюса при продувке штейна никелевого производства, потери цветных металлов увеличились

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2023038C1 |

| Способ переработки медно-гикелевых штейнов | 1977 |

|

SU681110A1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1992 |

|

RU2044784C1 |

| Способ конвертирования медно-никелевых штейнов | 1982 |

|

SU1122724A1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2009235C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| Способ переработки никелевых шлаков | 1984 |

|

SU1217908A1 |

| Способ переработки медно-никелевых штейнов | 1988 |

|

SU1708899A1 |

| Способ конвертирования никелевых ,медных и медно-никелевых штейнов | 1980 |

|

SU845486A1 |

Изобретение относится к цветной металлургии и может быть использовано при переработке шлаков, полученных от конвертирования медных никельсодержащих штейнов. Цель - снижение потерь цветных металлов со шлаком. Способ включает заливку на сухой никелевый шлак медного штейна, продувку расплава воздухом с загрузкой кремнеземсодержащего флюса в количестве 0,6-1,3 т на 1 т железа в медном штейне до содержания железа в медной сульфидной массе 0,2-3,5%, слив медной сульфидной массы, подачу на обработанный никелевый шлак штейна никелевого производства и продувку до файнштейна при загрузке кремнеземсодержащего флюса. 1 табл.

| Мечев В.В | |||

| Конвертирование медных никельсодержащих штейнов, М.: Металлургия, 1973, с, 155-158, Авторское свидетельство СССР № 1217908 кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-30—Публикация

1987-09-15—Подача