Изобретение относится к нефтегазодобывающей промышленности, в частности к составам для изоляции или ограничения водопритока в нефтяные и газовые скважины.

Известен вязкопластичный материал для изоляции пластов, содержащий гипан, жидкое стекло, соляную кислоту, инертный наполнитель, набухающую добавку и воду [1].

Недостатком известного состава является короткий срок гелеобразования и низкая прочность образующегося геля, что затрудняет его доставку в изолируемую зону и не обеспечивает надежную изоляцию пласта.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является состав для изоляции водопритока в скважину, содержащий силикат натрия, электролит, воду, многоатомный спирт и древесную муку при следующем соотношении компонентов, мас.%:

Силикат натрия - 6-8

Многоатомный спирт - 5-10

Электролит - 0,4-0,8

Древесная мука - 2-5

Вода - Остальное

в качестве многоатомного спирта используют глицерин или гликоль, а в качестве электролита - хлорид кальция [2].

Недостатками известного состава являются короткий срок гелеобразования в условиях умеренных температур и недостаточная прочность геля.

Задачей предлагаемого технического решения является повышение качества изоляции водопритоков в скважины за счет увеличения времени образования геля и повышения его прочности в условиях нормальных и умеренных температур.

Для решения указанной задачи заявляемый состав для изоляции водопритока в скважину, содержащий силикат натрия, многоатомный спирт, электролит, добавку и воду, в качестве электролита содержит алюмохлорид, а в качестве добавки - стеклянные микросферы, при следующем соотношении компонентов, мас.%:

Силикат натрия - 10,3-12,9

Многоатомный спирт - 2,2-8,5

Алюмохлорид - 2,3-4,6

Стеклянные микросферы - 0,2-0,3

Вода - Остальное

Отличием предлагаемого состава является содержание в качестве электролита - алюмохлорида, а в качестве добавки - стеклянных микросфер в заявляемых соотношениях.

Алюмохлорид является многотоннажным отходом производства, побочным продуктом процессов нефтехимического синтеза и выпускается в АО "Салаватнефтеоргсинтез" по ТУ 38.302163-89, а также на других предприятиях химической и нефтехимической промышленности, например, в АО "Каустик" г. Стерлитамака. Алюмохлорид представляет собой прозрачную жидкость, содержащую 20-25 мас. % основного вещества или порошка светло-желтого или зеленоватого цвета со слабым запахом соляной кислоты. Алюмохлорид относится к малоопасным соединениям (IV класс опасности по ГОСТ 12.1.007-76), малоагрессивен, не замерзает при низких температурах.

Алюмохлорид широко применяется в технологии водоочистки, в системе водоподготовки для предотвращения накипеобразования, а также в составах буровых растворов [3, 4].

Стеклянные микросферы представляют собой легкий сыпучий порошок белого цвета, состоящий из отдельных полых частиц сферической формы размером в пределах 15-200 мкм. Микросферы вырабатывают из натриевоборосиликатного стекла в АО "НПО Стеклопластик".

Известно применение стеклянных микросфер в качестве облегчающей добавки в тампонажные растворы [5].

Высокую прочность заявляемому составу придают микросферы, которые при взаимодействии с жидким стеклом, вступающим в химическую реакцию с алюмохлоридом, образуют высокопрочный гель. Микросферы в заявляемом составе представляют дисперсную среду и адсорбируют на своей поверхности молекулы силиката натрия, равномерно распределяясь в объеме раствора, образуя композитный материал.

Достигаемый при осуществлении изобретения технический результат заключается в повышении закупоривающих свойств состава за счет повышения прочности алюмосиликагеля и обеспечения времени гелеобразования, необходимого для доставки данного состава в изолируемый интервал скважин в условиях нормальных и умеренных температур, что обеспечивает высокое качество изоляции пластов.

Известно, что при взаимодействии силиката натрия с различными кислотами и солями (в т.ч. с соляной кислотой и хлоридом кальция) образуются силиказоли, которые при застудневании превращаются в силикагели [6].

В составе по прототипу образование силикагеля происходит в результате реакции по уравнению

СаСl2+Na2SiO3+2Н2O=Са(ОН)2+H2SiO3+2NaCl,

где основой гелеобразования является золь кремниевой кислоты, а гидроксид кальция не образует коллоидный раствор.

Авторами экспериментально установлено, что при взаимодействии алюмохлорида с силикатом натрия в результате реакции по уравнению

2АlСl3+3Nа2SiO3+6H2O-2Аl(ОН)3+3H2SiO3+6NaCl,

помимо золя кремниевой кислоты, образовавшийся гидроксид алюминия создает дополнительную коллоидную систему, которая ускоряет процесс гелеобразования.

Незначительная добавка стеклянных микросфер, являющихся однородными по составу с силикатом натрия, выполняет функцию дисперсной среды и адсорбирует на своей поверхности силикат натрия, ускоряя процесс гелеобразования и упрочняя гелевую структуру.

Многоатомный спирт, например, этиленгликоль предотвращает преждевременную коагуляцию состава и является регулятором времени гелеобразования.

В результате физико-химического взаимодействия компонентов образуется алюмосиликазоль, который впоследствии при соприкосновении с микросферами превращается в прочный алюмосиликагель.

В заявляемом техническом решении комплексное использование отличительных признаков позволяет решить новую техническую задачу - повышение качества изоляции водопритоков в скважины за счет увеличения прочности получаемого геля, обеспечения необходимого времени на его образование в условиях нормальных и умеренных температур, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Заявляемый состав готовят следующим образом.

Сначала готовят два равных по объему раствора путем перемешивания реагентов. В промысловых условиях в этих целях используют цементировочный агрегат, а в лабораторных условиях при проведении опытов используют лопастную мешалку.

Первый раствор получают путем растворения товарного силиката натрия в воде. Второй раствор получают путем растворения в воде алюмохлорида и этиленгликоля.

Затем в приготовленный раствор силиката натрия тонкой струйкой (во избежание мгновенной коагуляции [7]) добавляют раствор алюмохлорида и этиленгликоля и тщательно перемешивают до получения однородного коллоидного раствора - алюмосиликазоля, после чего при постоянном перемешивании добавляют микросферы до образования однородного раствора.

В промысловых условиях раствор готовят отдельно в двух цементировочных агрегатах. Приготовленный раствор силиката натрия перекачивают в перемешивающее устройство, например, в осреднительную емкость, затем из другого цементировочного агрегата с малой подачей перекачивают раствор алюмохлорида и этиленгликоля при постоянном перемешивании для получения однородного раствора, после чего добавляют стеклянные микросферы при постоянном перемешивании.

Приготовленный состав из перемешивающего устройства закачивают в скважину по известной технологии.

Для определения времени, необходимого на образование геля, предварительно отбирают пробу и по истечении 24 ч после приготовления состава определяют пластическую прочность.

За начало гелеобразования принято время, прошедшее от начала приготовления золя до образования кольца геля, приставшего к стенкам стакана, обнаруживаемого при легком наклонении последнего. За конец гелеобразования - момент, когда гель начинает "звучать", т.е. издавать звук при ударе по стакану, подобный звуку натянутой струны [6].

Пластическую прочность состава определяли с помощью конического пластомера Ребиндера А.П. по известной методике [8].

При проведении лабораторных исследований были использованы:

- водопроводная вода;

- алюмохлорид по ТУ 38.302168-89;

- этиленгликоль по ГОСТ 19710-83;

- силикат натрия (жидкое стекло) по ГОСТ 13078-81;

- стеклянные микросферы МС-А9 по ТУ 6-48-108-94.

Пример

В двух стаканах были приготовлены растворы по 50 мл каждый. Для приготовления первого раствора взяли 42 г воды и растворили в ней 11,44 г силиката натрия. Для приготовления второго раствора взяли 43,5 г воды и растворили в ней 3,05 г алюмохлорида и 4,48 г этиленгликоля. В первый стакан тонкой струйкой влили раствор из второго стакана и перемешивали до получения однородного коллоидного раствора (алюмосиликагеля), затем добавили 0,3 г микросфер и перемешивали до полного смешения компонентов. Приготовленный состав оставили для наблюдения за временем образования геля, а по истечении 24 ч определяли его пластическую прочность.

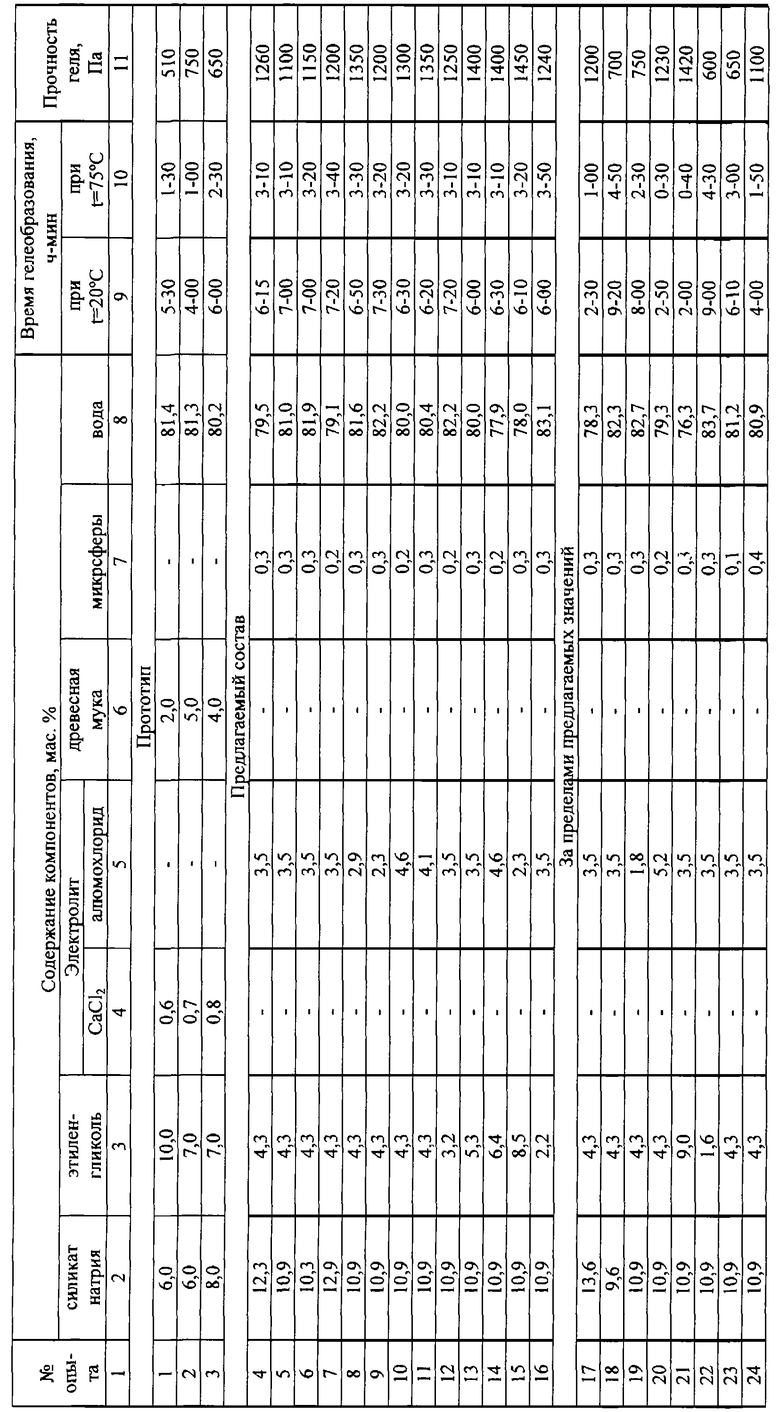

Аналогичным образом были исследованы заявляемый и известный по прототипу составы с различным содержанием компонентов, а результаты исследований отражены в таблице.

В результате анализа таблицы выявлено, что состав по прототипу при удовлетворительном времени гелеобразования имеет низкую прочность 510-750 Па (опыты 1-3).

Предлагаемый состав с содержанием компонентов в заявляемых пределах обладает повышенной прочностью (1100-1450 Па) и большим временем гелеобразования (опыты 4-16).

Прочность заявляемых составов в 2 раза превышает прочность составов по прототипу, а время образования геля позволяет обеспечить доставку изоляционного состава на значительную глубину.

Установлено, что оптимальное содержание силиката натрия составляет 10,3-12,9 мас.%. При увеличении содержания силиката натрия более 12,9 мас.% и при средних значениях остальных компонентов, состав имеет сравнительно короткое время гелеобразования (опыт 17). При содержании силиката натрия менее 10,3 мас.% не достигается требуемая прочность состава (опыт 18).

Содержание этиленгликоля является оптимальным в пределах от 2,2 до 8,5 мас.%. При содержании этиленгликоля более 8,5 мас.% сокращаются сроки гелеобразования при значительной прочности состава (опыт 21). Состав с содержанием этиленгликоля менее 2,2 мас.% имеет значительно большее время гелеобразования, но прочность состава остается на уровне прототипа (опыт 22).

Установлено, что содержание алюмохлорида 2,3-4,6 мас.% является оптимальным. При содержании алюмохлорида более 4,6 мас.% состав имеет малое время гелеобразования, что составляет всего 2 ч 50 мчн и 0 ч 30 мин (опыт 20). При содержании алюмохлорида менее 2,3 мас.% прочность геля незначительна (опьп 19).

Содержание микросфер 0,2-0,3 мас.% является оптимальным. Содержание микросфер более 0,3 мас.% не целесообразно, т.к. часть микросфер всплывает, а прочность геля не увеличивается (опыт 24). При содержании микросфер менее 0,2 мас.% прочность геля незначительна (опыт 23).

Предлагаемый состав за счет проникновения закачиваемого раствора в трещиноватые высоко- и низкопроницаемые зоны позволяет закупорить их еще на стадии закачки раствора, повысить фильтрационное сопротивление и, тем самым, увеличить охват пласта воздействием.

Предлагаемое техническое решение обеспечивает надежную изоляцию водопритоков в скважины за счет повышения прочности состава и увеличения времени гелеобразования, необходимого для доставки в изолирующий интервал.

Внедрение заявляемого состава позволит сократить время и расход реагентов на проведение изоляционных работ и повысить добывные возможности нефтяных и газовых скважин.

Источники информации

1. Aвторскоу свидетельство СССР 1416669, МПК Е 21 В 33/138, опубл. 15.08.88, БИ 30.

2. Патент РФ 2061297, МПК Е 21 В 33/138, опубл.10.06.97, БИ 16.

3. Алюмохлорид ТУ 36.302163-69.

4. Патент РФ 2135542, МПК С 09 К 7/02, опубл. 27.06.99, БИ 24.

5. Вяхирев B.C. и др. "Облегчающая добавка к тампонажным растворам", Ж. "Газовая промышленность", 6, 1997.

6. Г.Н. Хангильдин "Химический тампонаж скважин", Гостоптехиздат. 1953, с.50, 51.

7. Воюцкий С.С. "Коллоидная химия", М., Химия, 1964, с.323.

8. Данюшевский B.C. и др. "Справочное руководство по тампонажным материалам", М., Недра, 1967, с.336-337.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2008 |

|

RU2380394C2 |

| ГИДРОГЕЛЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2182586C2 |

| ТАМПОНАЖНЫЙ ПЕНОЦЕМЕНТНЫЙ СОСТАВ | 2000 |

|

RU2176308C2 |

| СПОСОБ УПЛОТНЕНИЯ КРЕПИ ГАЗОВЫХ СКВАЖИН | 2001 |

|

RU2213203C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ | 2000 |

|

RU2187533C2 |

| СПОСОБ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ГАЗОПРОЯВЛЕНИЙ В СКВАЖИНЕ | 1999 |

|

RU2166614C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2000 |

|

RU2172812C2 |

| СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2254454C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ГАЗОВЫХ СКВАЖИНАХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2571458C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОД В ТРЕЩИНОВАТО-ПОРИСТЫХ ПЛАСТАХ | 2001 |

|

RU2232256C2 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к составам для изоляции или ограничения водопритока в нефтяные и газовые скважины. Состав для изоляции водопритока в скважину, содержащий силикат натрия, многоатомный спирт, электролит, добавку и воду, в качестве электролита содержит алюмохлорид, а в качестве добавки - стеклянные микросферы, при следующем соотношении компонентов, мас.%: силикат натрия 10,3-12,9, многоатомный спирт 2,2-8,5, алюмохлорид 2,3-4,6, стеклянные микросферы 0,2-0,3, вода остальное. Технический результат - повышение качества изоляции водопритоков в скважины за счет увеличения времени образования геля и повышения его прочности в условиях нормальных и умеренных температур. 1 табл.

Состав для изоляции водопритока в скважину, содержащий силикат натрия, многоатомный спирт, электролит, добавку и воду, отличающийся тем, что в качестве электролита он содержит алюмохлорид, а в качестве добавки - стеклянные микросферы при следующем соотношении компонентов, мас. %:

Силикат натрия - 10,3-12,9

Многоатомный спирт - 2,2-8,5

Алюмохлорид - 2,3-4,6

Стеклянные микросферы - 0,2-0,3

Вода - Остальное

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 1995 |

|

RU2081297C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВЫХ ВОД | 1994 |

|

RU2067157C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1996 |

|

RU2118453C1 |

| Вязкопластичный материал для изоляции пластов | 1986 |

|

SU1416669A1 |

| US 4275789 A, 30.06.1981 | |||

| US 3530937 A, 29.09.1970. | |||

Авторы

Даты

2003-05-27—Публикация

2001-06-13—Подача