Изобретение относится к боеприпасам, а более конкретно к кассетным, содержащим множество отдельных поражающих элементов кумулятивно-осколочного действия, в корпусе которых формируют локализаторы заданного дробления на осколки рациональной формы и массы.

Уровень техники данной области характеризует: поражающий элемент кассетного боеприпаса, содержащий ленточный стабилизатор, уложенный на взрывателе, наполненный взрывчатым веществом цилиндрический корпус, на поверхности которого выполнены выступы как средство дробления на осколки, и имеющий донную часть в форме усеченного конуса, а в головной части кумулятивную воронку, сопряженную с открытой втулкой, описанный в изобретении по патенту RU 2137087, F 42 В 12/58, 1999 г.

Эти поражающие элементы из-за кольцевых выступов на наружной поверхности корпуса имеют неудовлетворительную продольную устойчивость при автономном полете, что отрицательно действует на чувствительность инерционного взрывателя при встрече с преградой под углом и эффективность кумулятивной струи с нестационарной осью схлопывания образующей ее воронки.

Однако основным недостатком известного боеприпаса является низкая осколочность при нерегулируемом дроблении конической донной части корпуса и неудовлетворительном продольном делении кольцевых выступов наружной его поверхности на осколки оптимальных размеров и массы.

Указанные недостатки устранены в малокалиберных артиллерийских патронах, осколочный корпус которых имеет пилообразный профиль как в поперечном, так и в продольном направлениях внутренней поверхности, образованный равнораспределенными выемками в форме треугольной пирамиды (см., например, изобретения по патентам RU 2080550 и 2080549, F 42 В 12/24, 1997 г.).

Пилообразный профиль каморы корпуса боеприпаса получают объемным деформированием цилиндрического полуфабриката, продавливанием через матрицу меньшего диаметра пошагово за два перехода каждый: на пуансоне с формообразующими выступами и затем без оправки со свободным перераспределением металла в радиальном направлении, при этом длину пуансона адекватно уменьшают пооперационно.

Вершина пирамидальных выемок с углом 65-80o размещена на поверхности камtры, а основание углублено на 0,55-0,75 толщины оболочки корпуса, что обеспечивает ее дробление продуктами детонации взрывчатого вещества на компактные осколки оптимальной массы. При этом улучшается аэродинамическая форма боеприпасов.

Недостатком указанных осколочных боеприпасов является высокая трудоемкость и сложность технологии изготовления корпусов, что затрудняет серийное их производство и заметно увеличивает себестоимость.

Технологически проще изготовление и выше осколочное действие боеприпасов, на внутренней поверхности корпуса которых средство дробления выполняют в виде полуготовых ромбических выступов посредством нанесения многозаходных винтовых канавок противного направления с расчетным шагом и на оптимальную глубину, что обеспечивает заданное дробление (см., например, патенты US нац. кл. 102-67 3566794, 1971 г., 3820464, 1974 г. и 4068590, 1978 г.).

Однако выполнение сетки пересекающихся канавок механическим резанием нарушает текстуру металла, значительно снижая пластичность корпуса, необходимую для аккумулирования кинетической энергии продуктов детонации. В ослабленном сечении происходит преждевременный квазихрупкий разрыв металла и унос продуктов детонации, что снижает начальную скорость разлета осколков. При последующем разрушении оболочки вдоль винтовых канавок посредством пластического сдвига формируются осколки, однако при этом могут образовываться конгломераты из 2-3 осколков, что снижает боевую эффективность.

Известен более прогрессивный способ формирования ромбических выступов на внутренней поверхности цилиндрического корпуса путем формования винтовых многозаходных канавок противного направления методом пластической деформации металла, например накаткой роликами, описанный в изобретении по авторскому свидетельству 286951, В 21 Н 7/18, 1970 г.

Реализация этого способа имеет габаритные ограничения по минимально возможному диаметру обрабатываемой поверхности при размещении инструмента внутри. Более того, не представляется технически возможным использовать способ для изготовления многозаходных винтовых канавок в корпусах малокалиберных артиллерийских патронов, гранат, поражающих элементов кассетных боеприпасов и т.п.

Наиболее близким аналогом к заявленному изобретению является способ изготовления выступов на поверхности корпуса боеприпаса, имеющих форму ромбов, аксиально ориентированных и равнораспределенных на внутренней поверхности, которые формируют пластической деформацией металла корпуса (см. US 477745, кл. В 21 К 21/06, стр. 1-8, фиг.4).

Задачей, на решение которой направлено изобретение, является повышение технологичности изготовления ромбических локализаторов заданного дробления корпусов поражающих элементов кассетных боеприпасов при увеличении эффективности осколочного действия и боевого могущества.

Требуемый технический результат достигается тем, что в способе изготовления выступов на поверхности корпуса боеприпаса, имеющих форму ромбов, аксиально ориентированных и равнораспределенных на внутренней поверхности, которые формируют пластической деформацией металла корпуса, выступы формируют посредством нанесения многозаходных винтовых канавок противного направления путем последовательного редуцирования цилиндрического полуфабриката корпуса, который продавливают через две матрицы разного диаметра на оправках, каждая из которых имеет многозаходные винтовые выступы одного направления, после чего донную часть полуфабриката обжимают по коническому профилю корпуса.

Распределение ромбических выступов по цилиндрической и конической внутренней поверхности корпуса повышает эффективность осколочного действия боеприпаса за счет увеличения общего числа убойных осколков, регулирования их массы и формы, а также повышает начальную скорость и угол разлета.

Аксиальное ориентирование ромбических выступов обеспечивает автоматическое размыкание полуфабриката и вращающейся инструментальной оправки, которые после операции формообразующего деформирования образуют винтовую пару, а кроме того, создает наилучшие условия разлома оболочки корпуса посредством квазихрупкого равнонаправленного относительно текстуры металла отрыва.

Последовательное редуцирование цилиндрического полуфабриката корпуса продавливанием через две матрицы разного диаметра на оправках, каждая из которых имеет многозаходные винтовые выступы одного направления, позволяет автоматически сформировать за два перехода симметричную сетку из винтовых канавок, образующих полуготовые осколки ромбической формы требуемых габаритов.

Обжимом донной части цилиндрического полуфабриката получают требуемый наружный конический профиль корпуса боеприпаса с сохранением предварительно сформированными локализаторами заданного дробления.

Треугольное поперечное сечение винтовых канавок, с углом при вершине 60o (равносторонний треугольник), является оптимальным по условиям трения для автоматического свинчивания с инструментальных оправок и по минимальным затратам энергии продуктов детонации взрывчатых веществ на дробление оболочки посредством образующегося в этих канавках так называемого газового клина для пластического сдвига ее металла, обеспечивающего адекватность деления корпуса на осколки согласно технологическому формированию локализаторов.

Предложенный корпус имеет лучшую аэродинамическую форму и осевую устойчивость, что повышает функциональную надежность инициирования разрывного заряда и формирования кумулятивной струи на фокусном расстоянии от преграды.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества как нового сверхэффекта, не присущего признакам в разобщенности, то есть эффекта суммы, а не суммы эффектов.

Предложенный способ позволяет регулировать глубину винтовых канавок корпуса, углы ромба и наклона спиралей, выполнять их переменными по высоте, в зависимости от тактико-технических требований назначения боеприпасов, что составляет предмет "ноу-хау".

Сущность изобретений поясняется чертежами, где изображены:

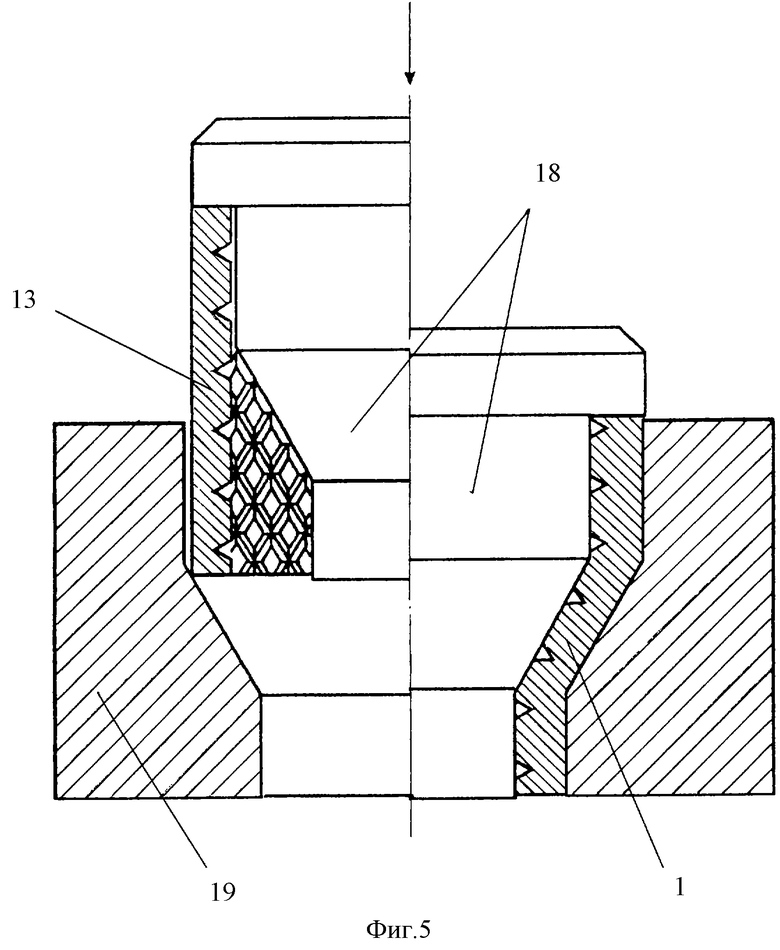

на фиг.1 - общий вид поражающего элемента;

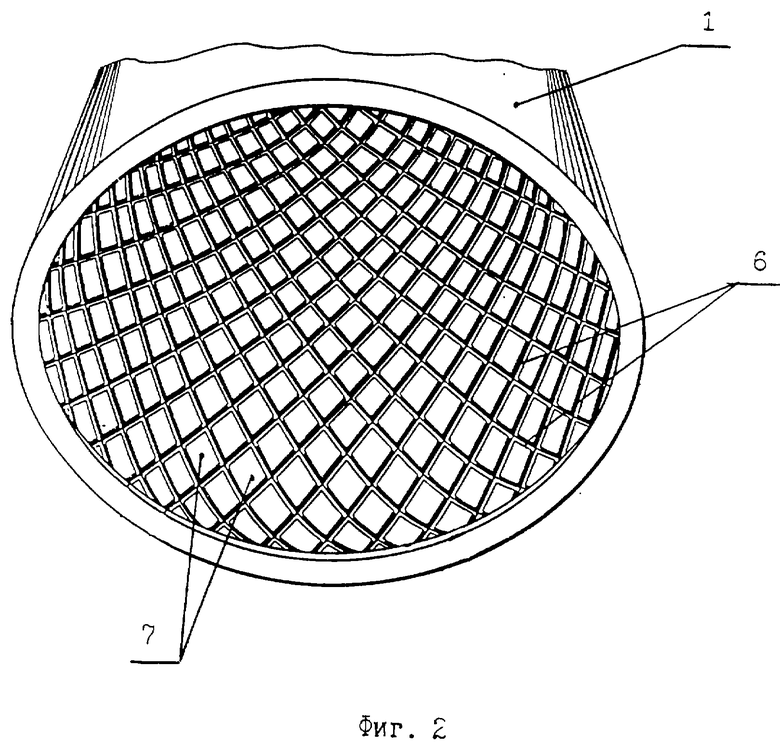

на фиг.2 - фрагмент корпуса, аксонометрия;

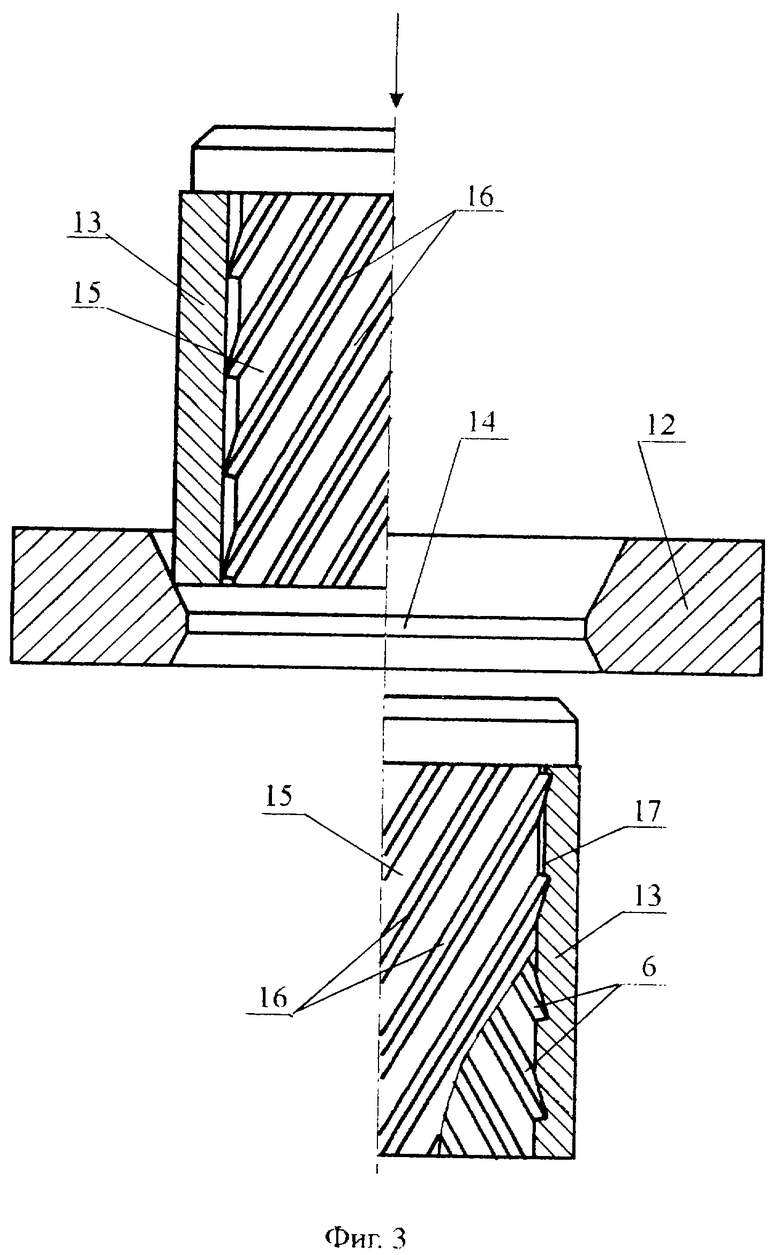

на фиг.3 - схема редуцирования цилиндрического полуфабриката;

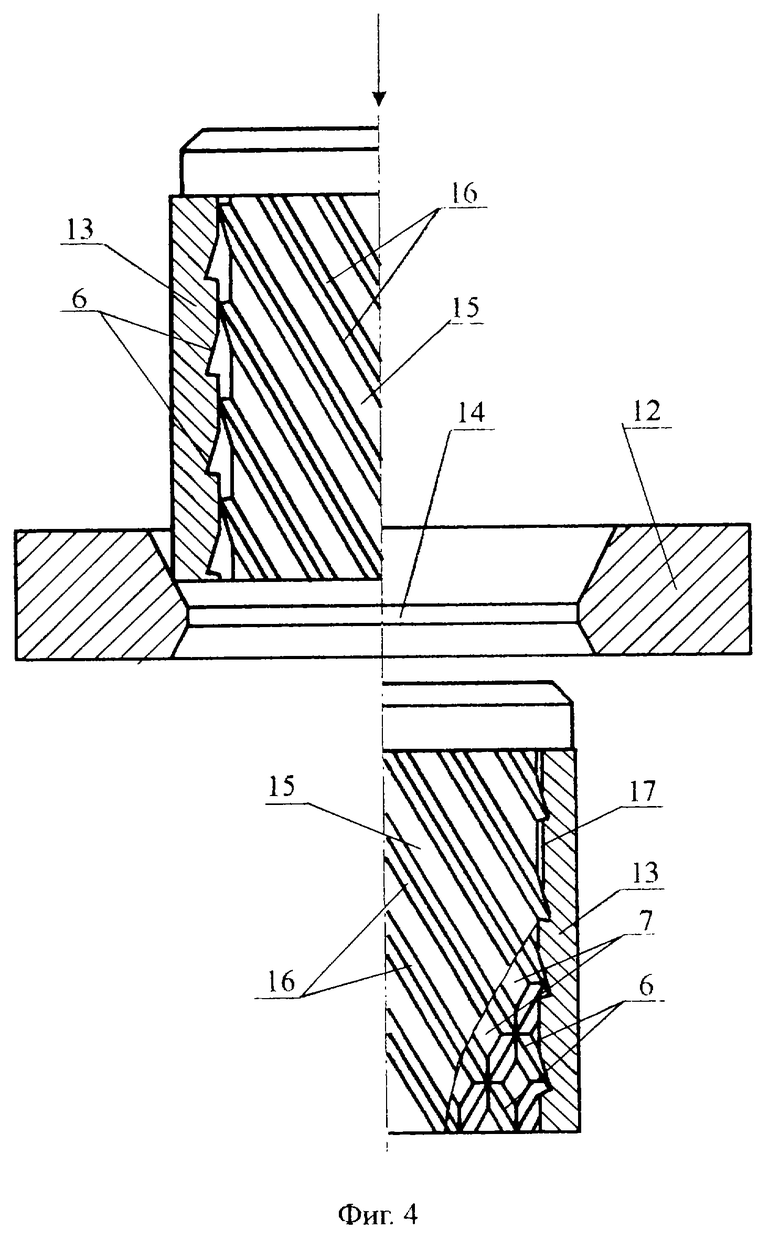

на фиг.4 - то же, второй переход;

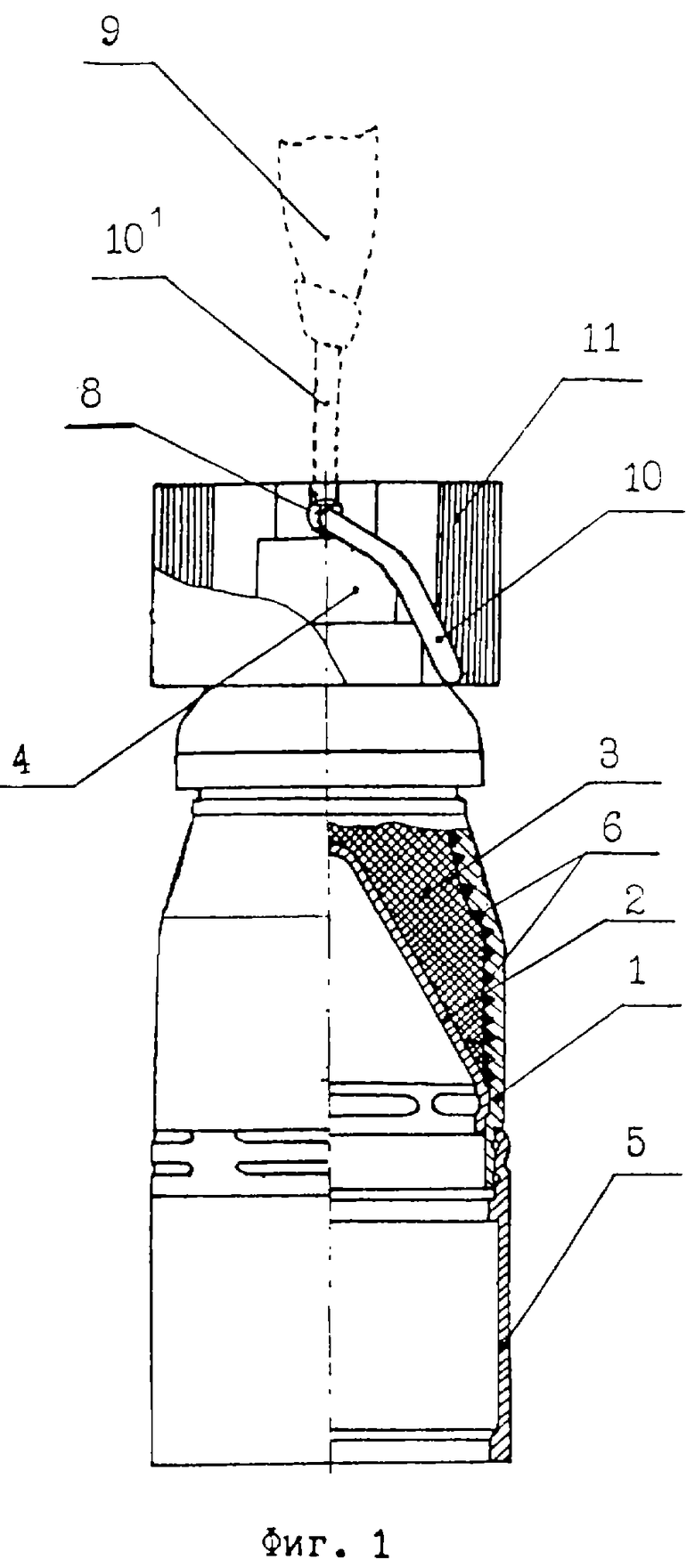

на фиг.5 - схема формообразования донной части корпуса.

В корпусе 1 поражающего элемента (фиг.1) смонтирована кумулятивная воронка 2, заряд 3 взрывчатого вещества и донный инерционный взрыватель 4. На головной части корпуса 1 закреплена цилиндрическая втулка 5 из алюминиевого сплава, длина которой подобрана под фокусное расстояние воронки 2 у цели для увеличения эффективности основного боевого действия. На внутренней поверхности корпуса 1 выполнены многозаходовые винтовые пересекающиеся канавки 6 (фиг.2), обеспечивающие данное его дробление на осколки 7.

Выполнение полуготовых осколков 7 ромбической формы на всей внутренней поверхности корпуса 1, цилиндрической и конической частях, увеличило приведенную площадь осколочного поражения, сравнительно с прототипом, на 50% за счет увеличения угла разлета осколком требуемого размера и угла склонения осколочного поля.

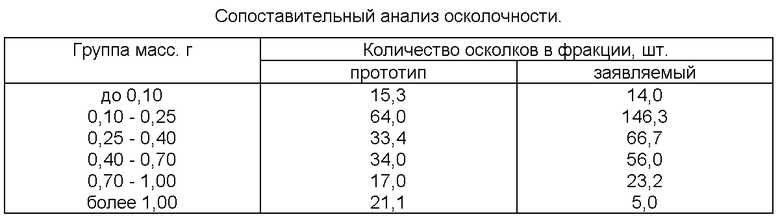

Результаты подрывов элементов с корпусами 1 по прототипу и заявленному показали у последнего лучшую фракционность осколков 7, значительно большее их число оптимальной массы при снижении до минимума количества осколков 7 массой свыше 1 г, которые представляют собой конгломерат из нескольких неразделившихся.

Донная часть корпуса 1 выполнена конической формы и сопряжена меньшим диаметром со взрывателем 4, на поперечной оси 8 которого уложена лента 9 длиной 1,0 м и шириной 25 мм, служащая аэродинамическим стабилизатором при автономном полете поражающего элемента.

С осью 8 лента 9 связана посредством изогнутой скобы 10 сопрягаемой формы с профилем взрывателя 4. Лента 9 зигзагом 11, ширина которого равна длине периметра поперечного сечения взрывателя 4, складывается и фиксируется на нем.

В кассете боеприпаса взрыватели 4 с уложенными на них лентами 9 стабилизатора размещаются внутри головных втулок 5 вышерасположенных поражающих элементов.

При выбросе из оболочки кассетного боеприпаса на траектории полета поражающие элементы продолжают автономное движение к цели. При этом набегающим потоком лента 9 раскрывается из зигзага 11, образуя аэродинамический стабилизатор.

Скоба 10 разгибается, демпфируя усилие торможения при раскрытии ленты 9, и занимает осевое относительно корпуса положение 101, обеспечивая смещение центра давления к хвостовой части поражающего элемента, что стабилизирует его продольную устойчивость на траектории автономного ориентированного падения. В этом случае встреча поражающего элемента с преградой происходит в нормаль, что обеспечивает надежное срабатывание инерционного взрывателя 4 и повышает эффективность действия кумулятивной струи воронки 2.

Предложенный способ изготовления ромбических выступов 7 на внутренней поверхности посредством нанесения многозаходных винтовых канавок 6, имеющих противное направление, осуществляют за две операции холодной обработки металла давлением на протяжном станке, он схематично представлен на фиг.3 и 4.

Редуцирование проводят в матрице 12 с калиброванной под наружный диаметр цилиндрического полуфабриката 13 фильерой 14. Центральная инструментальная оправка 15 с винтовыми выступами 16 на его боковой поверхности опирается на толкатель станка. Винтовые выступы 16 треугольной формы в поперечном сечении с углом 60o при вершине имеют расчетную высоту, чтобы зазор между рабочим диаметром фильеры 14 и вершиной выступов 16 составлял 0,45-0,75 толщины стенки трубчатого полуфабриката 13, где при редуцировании образуется несущая перемычка металла корпуса 1 боеприпаса.

Диаметр матриц 12 на обеих операциях последовательного редуцирования отличается на величину утонения наружного диаметра трубчатого полуфабриката 13 после первой операции, когда на внутренней поверхности выдавливают радиальным течением металла равнораспределенные винтовые канавки 6 одного из направлений наклона к продольной его оси.

Глубина канавок составляет 0,25-0,55 толщины стенки полуфабриката 13, при условии, что эта стенка во время редуцирования практически не утоняется, потому что используется схема свободного радиального течения металла при редуцировании без пуансона, так как между инструментальной оправкой 15, несущей винтовые выступы, и обрабатываемом полуфабрикатом 13 сохраняется гарантированный зазор 17.

После продавливания полуфабриката 13 через фильеру 14 матрицы 12 толкатель станка останавливается, а инструментальная оправка 15 с напрессованным на ее выступы 16 полуфабрикатом 13 подается далее на выгрузку. При этом полуфабрикат 13 останавливается на упоре станка, а оправка 15 продольно перемещается.

Учитывая, что угол наклона винтовых канавок 6 меньше угла трения сухого скольжения, происходит самоторможение полуфабриката 13. Винтовые выступы 16 инструментальной оправки 15, кинематически связанные со сформированными канавками 6, образуют винтовую пару, что позволяет автоматически свинтить полуфабрикат 13.

Свободный от инструментальной оправки 15 обработанный полуфабрикат 13 выводится из станка, а толкатель станка возвращается в исходное положение.

Далее полуфабрикат 13 корпуса 1 после первой операции редуцирования с нанесенными многозаходными винтовыми канавками 6 одного направления устанавливают в матрицу 12 с фильерой 14 меньшего диаметра следующего перехода (фиг. 4) и аналогично проводят второе редуцирование, при котором формируют канавки 6 противного первому направления, образуя ромбические выступы - полуготовые осколки 7, равнораспределенные по всей внутренней поверхности.

Затем донную часть этого полуфабриката обжимают при осевой подаче на оправке 18 в матрице 19 (фиг.5) по коническому профилю, формируя корпус 1 в виде усеченного конуса, пригодного для сборки в структуре поражающего элемента кассетного боеприпаса.

Предложенные новые конструктивные элементы и технологические приемы для их изготовления обеспечили упрощение процесса с гарантированным качеством и точностью работ, а также повышение функциональной надежности и боевого могущества кумулятивно-осколочного поражающего элемента кассетного боеприпаса.

Сопоставительный анализ с выявленными аналогами уровня техники, из которого предложенные технические решения явным образом не следуют для специалиста-боеприпасника, показал, что оно не известно, а с учетом возможности промышленного серийного производства можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 2001 |

|

RU2196294C1 |

| КОРПУС АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2003 |

|

RU2248514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОЗАХОДНЫХ СПИРАЛЬНЫХ РИФЛЕЙ | 2006 |

|

RU2316403C2 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2286531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

| КОРПУС АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2016 |

|

RU2627505C1 |

| ПОРАЖАЮЩИЙ ЭЛЕМЕНТ КАССЕТНОГО БОЕПРИПАСА | 2014 |

|

RU2567982C1 |

| ПОРАЖАЮЩИЙ ЭЛЕМЕНТ КАССЕТНОГО БОЕПРИПАСА | 2012 |

|

RU2486458C1 |

Изобретение относится к способу изготовления кассетных боеприпасов. В способе изготовления выступов на поверхности корпуса боеприпаса, имеющих форму ромбов, аксиально ориентированных и равнораспределенных на внутренней поверхности, выступы формируют посредством нанесения многозаходных винтовых канавок противного направления путем последовательного редуцирования цилиндрического полуфабриката корпуса, который продавливают через две матрицы разного диаметра на оправках, каждая из которых имеет многозаходные винтовые выступы одного направления, после чего донную часть полуфабриката обжимают по коническому профилю корпуса. Техническим результатом является повышение технологичности изготовления ромбических локализаторов на корпусе боеприпаса. 5 ил., 1 табл.

Способ изготовления выступов на поверхности корпуса боеприпаса, имеющих форму ромбов, аксиально ориентированных и равнораспределенных на внутренней поверхности, которые формируют пластической деформацией металла корпуса, отличающийся тем, что выступы формируют посредством нанесения многозаходных винтовых канавок противного направления путем последовательного редуцирования цилиндрического полуфабриката корпуса, который продавливают через две матрицы разного диаметра на оправках, каждая из которых имеет многозаходные винтовые выступы одного направления, после чего донную часть полуфабриката обжимают по коническому профилю корпуса.

| US 4774745, 04.10.1988 | |||

| Способ изготовления парообразующей трубы со спиральными рифлениями на внутренней поверхности | 1970 |

|

SU473335A3 |

| ПОРАЖАЮЩИЙ ЭЛЕМЕНТ КАССЕТНОГО БОЕПРИПАСА | 1998 |

|

RU2137087C1 |

Даты

2003-05-27—Публикация

2001-05-21—Подача