Изобретение относится к технологии изготовления оболочек осколочных боеприпасов, снарядов, гранат, мин и т.п., имеющих на внутренней верхности насечки в виде сетки пересекающихся многозаходных рифлей, получаемых объемным деформированием материала трубной заготовки за две операции.

Из патентной литературы известны различные способы получения на внутренней поверхности оболочек распределенных ромбических выступов путем последовательного формирования многозаходных спиральных рифлей противного направления посредством редуцирования трубной заготовки при радиальном ее деформировании на профилированной инструментальной оправке, размещенной внутри, которая имеет адекватные спиральные выступы (см., например, изобретение SU 473335, В 21 С 37/20 и патенты RU 2151016, В 21 Н 3/08; 2189237 по заявке 2000126563, F 42 B 12/24).

По указанным способам трубную заготовку, установленную на центральной инструментальной оправке, проталкивают через жестко закрепленную на станине матрицу. При этом происходит уменьшение наружного диаметра заготовки при объемной деформации без изменения толщины трубы (редуцирование), совмещенное с формированием спиральных рифлей на выступах спиральных ребер оправки. Аналогично, в частности, по последнему патенту, полученный полуфабрикат на оправке с формующими выступами противного направления проталкивают через матрицу меньшего диаметра, в результате чего получают оболочку с сеткой ромбических полуготовых осколочных элементов на внутренней поверхности.

Описанные аналоги характеризуются технологической сложностью кинематики уникального оборудования, настройки взаимосвязи и действия прецизионных формующих элементов.

Основные недостатки указанных аналогов заключаются в следующем: проблематично изготовление точного профиля рифлей оболочки заданной геометрии из-за смятия пересекающихся граней, трубная заготовка пластически деформируется только в нагретом состоянии на водоохлаждаемой оправке, что увеличивает капитальные затраты и потребительскую стоимость изделий, ограничение по использованию способа для изготовления только штучных изделий, относительно большое вспомогательное время.

Более совершенным является способ изготовления оболочки с внутренними спиральными рифлями противного направления, образующими сетку ромбических выступов - полуготовых осколков, выбранный в качестве наиболее близкого аналога, который содержит редуцирование трубной заготовки в холодном состоянии и деформирование в радиальном направлении обкатыванием роликами планетарной раскатной головки на установленную внутри с зазором центральную инструментальную оправку со спиральными ребрами при перемещении трубной заготовки в осевом направлении (патент RU 2172223, В 21 Н 3/08, 2001).

Заданный внутренний профиль оболочки получают за счет профилирования в продольном и поперечном направлениях центральной инструментальной оправки, принудительное вращение которой синхронизировано с вращением раскатной головки, при принудительной осевой подаче трубной заготовки, соотнесенной с ходом профиля спирали формующих ребер центральной оправки.

Этот способ позволяет обрабатывать протяженную трубную заготовку, внутри которой за две последовательные операции редуцирования обкатыванием силовыми роликами с обжатием на спиральные ребра оправок противного направления формируют ромбические выступы. Затем трубу разрезают поперек на штучные оболочки осколочных боеприпасов, что производительно. Технология реализуется на существующем горизонтальном оборудовании.

Предварительная настройка инструментальной оправки, которая в продольном направлении выполнена в виде усеченного эллипсоида, а в поперечном - в виде симметричного многогранника с заходными и калибрующими участками с числом граней, равным количеству роликов силовой раскатной головки, смонтированных с возможностью радиального перемещения настройки, обеспечивает необходимую точность формируемого профиля рифлей и позволяет снизить нагрузку на инструмент.

Однако продолжением достоинств являются присущие способу недостатки, которые выражаются в сложности изготовления и настройки инструмента, кинематической синхронизации вращения оправки и раскатной головки с соразмерной принудительной осевой подачей трубной заготовки, что затрудняет практическую реализацию в серийном изготовлении оболочек боеприпасов с мерными ромбическими полуготовыми осколками, образованными сеткой многозаходных встречных рифлей заданного профиля.

Этот недостаток усугубляется наличием неизбежных люфтов, которые увеличиваются под рабочей нагрузкой, в частности, в подвижных соединениях регулировочных узлов радиального сведения силовых роликов и осевого взаиморасположения инструментальной оправки при тангенциальном ориентировании ее калибрующего участка.

Кроме того, не представляется практически целесообразным в условиях серийного производства боеприпасов необходимый в описанном способе подвод циркулирующей смазочно-охлаждающей жидкости в зону пластической деформации через обрабатываемую трубу, организация которого дополнительно определяет неприемлемый расход концевых участков заготовки, на которых невозможно сформировать требуемый профиль. Это заметно снижает коэффициент использования металла и производительность работ.

Задача изобретения - упрощение способа, пригодного для серийного использования при изготовлении оболочек осколочных боеприпасов с формированием на внутренней поверхности сетки ромбических выступов - полуготовых поражающих элементов заданных формы и массы.

Требуемый технический результат достигается тем, что в известном способе изготовления оболочки осколочного боеприпаса, на внутренней поверхности которой выполняют выступы ромбического профиля последовательным нанесением спиральных рифлей встречного направления, содержащем редуцирование трубной заготовки в холодном состоянии и деформирование в радиальном направлении обкатыванием роликами планетарной раскатной головки на установленную внутри с зазором центральную инструментальную оправку со спиральными ребрами при осевом перемещении вращающейся трубной заготовки, согласно изобретению, между свободно установленной трубной заготовкой и неподвижно закрепленной инструментальной оправкой, выполненной цилиндрической, выставляют зазор величиной 0,3-0,7 высоты ее спиральных ребер, в направлении которых на угол 3-7° поворачивают плоскости вращения роликов, причем передний торец трубной заготовки под ролики раскатной головки, которую вращают по направлению спиральных ребер оправки, подают принудительно.

Отличительные признаки обеспечили формирование спиральных рифлей на внутренней поверхности трубной заготовки, автоматически затягиваемой при обкатывании роликами, создающими при этом ее осевую подачу и вращение по спиральным ребрам оправки, движение которой синхронизировано подобно гайке неподвижного ходового винта (центральной инструментальной оправки).

Вращение раскатной головки, несущей обжимные ролики, по направлению спиральных ребер центральной оправки обеспечивает автоматическое затягивание обрабатываемой трубной заготовки, что позволяет исключить механизм принудительной ее подачи и совместить во времени операции редуцирования, формообразующего обжатия на спиральные ребра оправки и свинчивания обработанного изделия с неподвижной оправки, что повышает производительность работ и позволяет упростить кинематику и конструкцию оборудования.

Свободная установка обрабатываемой трубной заготовки с зазором относительно жестко закрепленной центральной инструментальной оправки позволяет пространственно разделить операции редуцирования трубы и формирования спиральных рифлей, что снижает удельные нагрузки на обкатные ролики и формообразующие спиральные ребра оправки, которую выполняют цилиндрической для упрощения ее изготовления и наладки.

При установке зазора между свободно смонтированной трубной заготовкой и неподвижно закрепленной центральной инструментальной оправкой величиной меньше 0,3 высоты спиральных ребер последней резко повышается усилие на инструмент и его абразивный износ, при этом необходимо увеличить кинематическую жесткость оборудования, но главное нет стабильности поворота обрабатываемой заготовки из-за недостаточной величины тангенциальной составляющей усилия обжима.

При установке указанного зазора величиной больше, чем 0,7 высоты спиральных ребер инструментальной оправки, возникают значительные осевые реакции на калибрующих цилиндрических участках роликов, препятствующие продольному перемещению трубной заготовки, что в результате искажает профиль формируемых рифлей.

В обоих случаях выхода за пределы расчетного диапазона значений зазора функциональная надежность предложенного способа неудовлетворительна для промышленной технологии.

Характерной особенностью предлагаемого способа, в отличие от прототипа, где трубную заготовку подают под ролики принудительно, является вращение несущей ролики раскатной головки в направлении спиральных ребер цилиндрической инструментальной оправки, что обеспечивает самозатягивание заготовки под ролики и свинчивание обработанной трубы с инструментальной оправки.

Оптимизированный угол разворота плоскости вращения обкатных роликов по направлению спиральных ребер оправки дополнительно снижает усилия пластической деформации трубной заготовки в радиальном направлении и способствует ее осевой подаче.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущей признакам в разобщенности, то есть получен не эффект суммы, а сумма эффектов при решении поставленной технической задачи.

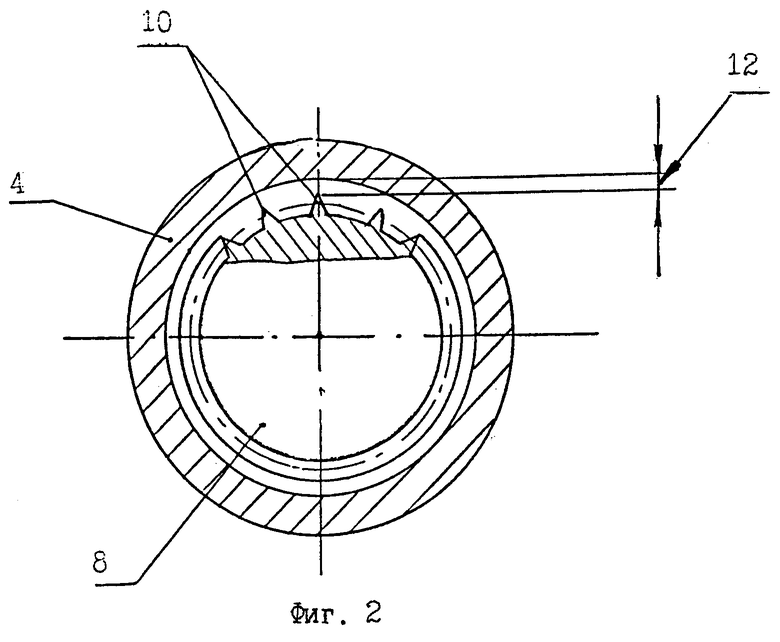

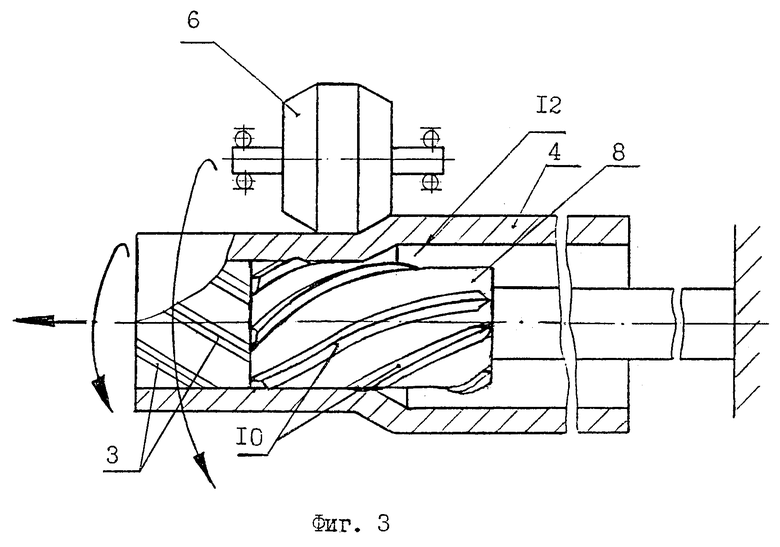

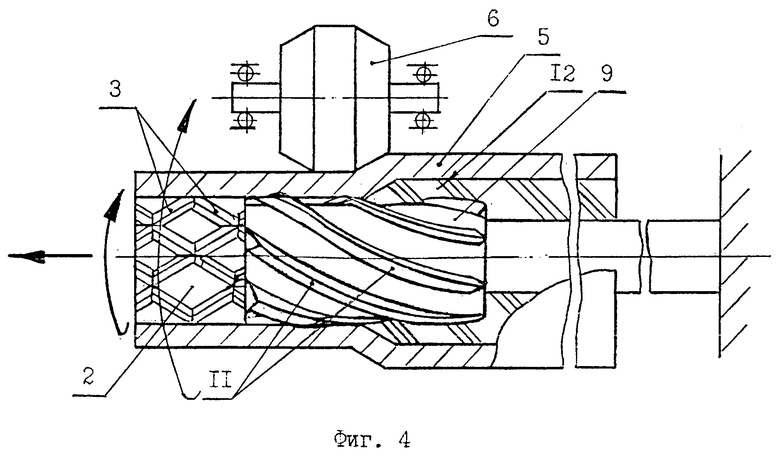

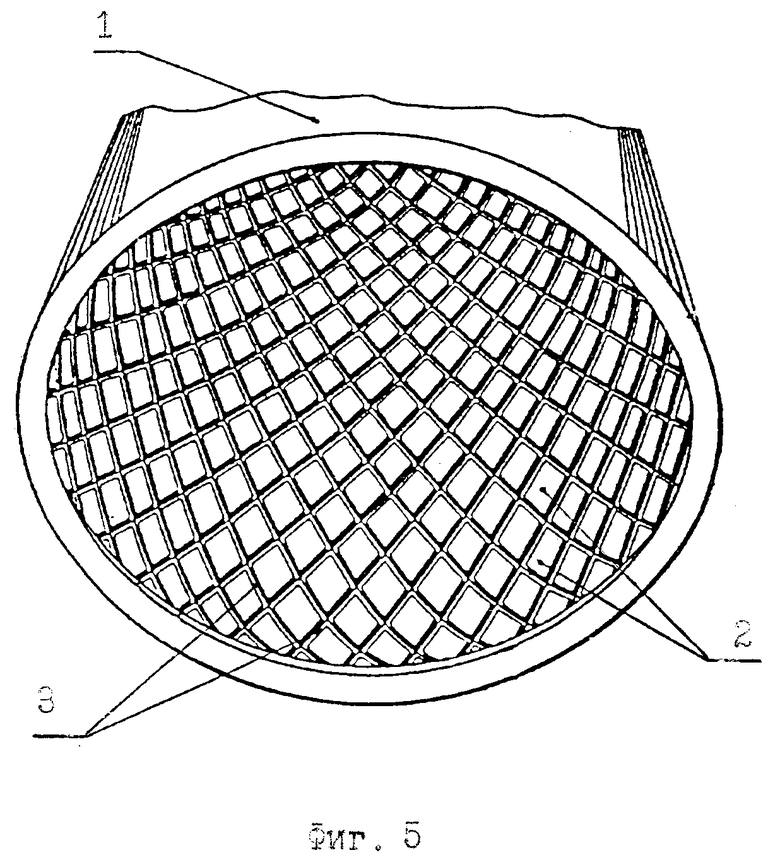

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративные цели и не ограничивает объема прав формулы. На чертеже схематично изображены: на фиг.1 - инструментальный узел, на фиг.2 - размещение трубной заготовки на инструментальной оправке, на фиг.3 - деформирование заготовки, на фиг.4 - деформирование полуфабриката, на фиг.5 - оболочка с сеткой ромбических выступов внутри, аксонометрия.

Способ изготовления цилиндрической оболочки 1 боеприпаса с сеткой выступов 2 ромбической формы на внутренней поверхности (фиг.5), образованных многозаходными спиральными рифлями 3 встречного направления осуществляют последовательно за два прохода объемной деформации трубной заготовки 4 (фиг.3) и полуфабриката 5 (фиг.4) посредством обкатывания роликами 6 раскатной планетарной головки 7 (фиг.1). При этом центральные инструментальные оправки 8 и 9 с многозаходными спиральными ребрами 10 и 11 соответственно противного направления (фиг.3 и 4) закреплены неподвижно, а обрабатываемые трубные заготовка 4 и полуфабрикат 5 - установлены свободно.

Между внутренним диаметром обрабатываемых труб заготовки 4 и полуфабриката 5 и спиральными ребрами 10, 11 соответственно устанавливают зазор 12 величиной в диапазоне 0,3-0,7 их высоты (фиг.2).

Способ опробован в экспериментальных условиях на токарно-винторезном станке модели 1М63 при изготовлении оболочек из сталей 10 и 20, а также из алюминиевых сплавов АМг-2 и АМг-6. Раскатную головку 7 с роликами 6 устанавливали и закрепляли на шпинделе станка, который обеспечивал вращение, включая ролики 6, в заданном направлении. Центральные инструментальные оправки 8 и 9 с многозаходными спиральными ребрами закрепляют в державке на суппорте станка.

Загрузочным устройством заготовку 4 и полуфабрикат 5 подают под ролики 6, где происходит обжатие при радиальной деформации металла без изменения толщины стенки трубы - редуцирование. После этого трубу освобождают от механизма подачи.

Далее при обкатывании роликами 6 в сторону спирали ребер 10 оправки 8 на внутренней поверхности заготовки 4 формируются спиральные рифли 3, по которым происходят вращение и осевая подача заготовки 4 с дальнейшим автоматическим свинчиванием с инструмента.

Изготовленный полуфабрикат аналогично обрабатывают обкатыванием роликами 6 раскатной головки 7 второго перехода пластической деформации на центральной инструментальной оправке 9 меньшего диаметра со спиральными ребрами 11 противного направления (фиг.4), причем раскатная головка 7 вращается в обратном первому направлении.

При обжатии роликами 6 раскатной головки 7 обрабатываемая труба свинчивается со спиральных ребер 11 оправки 9. Готовую трубу, на внутренней поверхности которой имеется сетка равнораспределенных ромбических выступов 2 (фиг.5), разрезают поперек на мерные оболочки 1 корпусов боеприпасов с полуготовыми осколочными элементами заданного дробления.

В частности, по предлагаемому способу были обработаны трубные заготовки 4 с наружным диаметром 65 мм и внутренним диаметром 57 мм. Обжатие проводили тремя роликами 6 диаметром 71 мм, имеющими ширину заходной конусной части 15 и 10 мм цилиндрической калибрующей его части, на оправке 8 с наружным диаметром 56 мм шестнадцатизаходных ребер 10 с углом подъема спирали 45°. Угол треугольного профиля спиральных ребер 10, 11 высотой 2 мм в нормальном сечении выбран 60°.

При скорости вращения раскатной головки 600 об/мин производительность составила 0,8-1,5 погонных метров трубы в минуту.

Полученная за два перехода обжатия сетка ромбических выступов 2 равнораспределена по внутренней поверхности оболочки, постоянной глубины рифления 3 не имеют геометрических изъянов.

Опытным путем установлено, что для стальных и алюминиевых труб диаметром 25-100 мм при толщине стенки 2-12 мм формирование заданной осколочной оболочки по предложенному способу обеспечивается устойчиво когда выдерживается радиальное обжатие на величину в диапазоне 1,3-1,7 высоты спиральных ребер 10, 11 оправок 8, 9, то есть при наличии оптимизированного установочного зазора 12 между обрабатываемой трубой и формообразующим профилем центрального инструмента.

Обжатие трубной заготовки по предложенному способу характеризуется тем, что осуществляется деформацией металла в холодном состоянии без использования смазочно-охлаждающей жидкости и механизма принудительной осевой подачи обрабатываемого изделия при более рациональном использовании трубной заготовки для изготовления большего количества готовых изделий.

Проведенный сопоставительный анализ предложенного способа с выявленными аналогами уровня техники, из которого он явным образом не следует для специалиста по металлургической промышленности и машиностроению, следует, что изобретение не известно, а с учетом возможности серийного изготовления оболочек осколочных боеприпасов можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОЗАХОДНЫХ СПИРАЛЬНЫХ РИФЛЕЙ | 2006 |

|

RU2316403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСТУПОВ НА ПОВЕРХНОСТИ КОРПУСА БОЕПРИПАСА | 2001 |

|

RU2205356C2 |

| ОСКОЛОЧНО-ФУГАСНАЯ БОЕВАЯ ЧАСТЬ РЕАКТИВНОГО СНАРЯДА | 2005 |

|

RU2291377C1 |

| РАКЕТА | 2005 |

|

RU2291376C1 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2286531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНО-ФУГАСНОГО ЗАРЯДА | 2022 |

|

RU2794586C1 |

| КОРПУС АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2016 |

|

RU2627505C1 |

Изобретение относится к технологии изготовления оболочек осколочных боеприпасов, снарядов, гранат, мин и т.п., имеющих на внутренней поверхности насечки в виде сетки пересекающихся многозаходных рифлей, получаемых объемным деформированием материала трубной заготовки за две операции. Способ включает редуцирование трубной заготовки в холодном состоянии и деформирование в радиальном направлении обкатыванием роликами планетарной раскатной головки на установленную внутри с зазором центральную инструментальную оправку со спиральными ребрами при осевом перемещении вращающейся трубной заготовки. Между свободно смонтированной трубной заготовкой и неподвижно закрепленной центральной инструментальной оправкой, выполненной цилиндрической, выставляют зазор величиной 0,3-0,7 высоты ее спиральных ребер, в направлении которых на угол 3-7° поворачивают плоскости вращения роликов, причем передний торец трубной заготовки под ролики раскатной головки, которую вращают по направлению спиральных ребер оправки, подают принудительно. Обеспечивается упрощение технологии изготовления осколочных оболочек с сеткой ромбических выступов на внутренней поверхности, повышение коэффициента использования металла обрабатываемых трубных заготовок и производительности работ за счет совмещения во времени формообразующих операций редуцирования и обжима роликами раскатной головки, а также съем обработанной трубы за счет свинчивания с центрального инструмента. 5 ил.

Способ изготовления оболочки осколочного боеприпаса, включающий выполнение на ее внутренней поверхности выступов ромбического профиля последовательным нанесением многозаходных спиральных рифлей встречного направления за два прохода объемной деформацией трубной заготовки и полуфабриката обкатыванием роликами вращающейся планетарной обкатной головки при осевом перемещении на каждом переходе соответственно трубной заготовки и полуфабриката, установленных с зазором на центральные инструментальные оправки со спиральными ребрами, отличающийся тем, что на каждом проходе трубную заготовку и полуфабрикат, соответственно, размещают свободно на центральной инструментальной оправке, выполненной цилиндрической и неподвижно закрепленной, а зазор между трубной заготовкой и полуфабрикатом, соответственно, и спиральными ребрами центральной инструментальной оправки выставляют равным 0,3-0,7 высоты их спиральных ребер, плоскости вращения роликов планетарной раскатной головки поворачивают на угол 3-7° в направлении спиральных ребер центральных инструментальных оправок, а раскатную головку вращают в их направлении для обеспечения самозатягивания трубной заготовки и полуфабриката, соответственно.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛОВ ОХОТНИЧЬЕГО ОРУЖИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2151016C1 |

| 0 |

|

SU193896A1 | |

| ФУНДАМЕНТ ЗДАНИЯ | 1991 |

|

RU2016964C1 |

Даты

2004-03-20—Публикация

2002-09-04—Подача