Изобретение относится к созданию нетканого материала из смески диэлектрических и электропроводящих волокон, поглощающего СВЧ-излучение в широком частотном диапазоне. Материал предназначен для изготовления защитных элементов одежды и экранов от воздействия СВЧ-излучения, а также может быть использован как материал для безэховых камер.

Известен способ получения поглотителя ЭМИ включающий вязку полых гребней. Каждый полый гребень заполняют электропроводящими нитями с переменной плотностью по высоте, достигаемой изменением пропорций между диэлектрическими и проводящими нитями в смеске. Недостатки известного способа - многостадийность, сложность и высокая себестоимость получаемых материалов при ограниченных защитных свойствах [1].

Наиболее близким аналогом известного способа является технология получения нетканого материала для поглощения электромагнитного излучения СВЧ-диапазона, включающая дозировку диэлектрических волокон и волокон из углеродного волокна, приготовление смески диэлектрических волокон и волокон из углеродного волокна, формование двухслойного полотна из смески [2]. Способ позволяет получать материал с коэффициентом отражения излучения до 19,2 дБ.

Недостаток известного способа - сложность технологии и малая поглощающая способность материала в СВЧ-диапазоне электромагнитных волн.

Техническая задача, на решение которой направлено данное изобретение, - упрощение технологического процесса и увеличение поглощающей способности материала в СВЧ-диапазоне электромагнитных волн.

Поставленная задача решается тем, что в способе получения нетканого материала для поглощения электромагнитного излучения СВЧ-диапазона, включающем развес диэлектрических и углеродных волокон, приготовление смески волокон, формирование нетканого холста, фиксацию структуры холста и дублирование, согласно изобретению приготовление смески волокон ведут в три этапа, на первом раскладывают углеродное волокно на диэлектрическое вручную в виде клочков 0,5-1,0 г, на втором проводят грубое рыхление с контролем массы клочков углеродного волокна в объеме диэлектрического и уменьшением их массы до 0,01 г, на третьем проводят тонкое рыхление и расчесывание смески, фиксацию структуры холста и дублирование осуществляют одновременно путем прокалывания иглами.

Прокалывание дублируемых холстов иглами производят насквозь в направлении, перпендикулярном плоскости холста, навстречу друг другу с плотностью 10-100 проколов на 1 см2. Дублируемые холсты последовательно укладывают на одну сторону первого холста. При нанесении каждого последующего слоя пакет скрепленных холстов прокалывают на всю толщину.

Техническая сущность, изобретательский уровень и новизна предложения

Увеличение диапазона работоспособности предполагает использование материалов со значительной дисперсией диэлектрических свойств. Возникновение дисперсии возможно либо уже на уровне проводящего наполнителя, либо материала в целом. В общем случае это определяется источником электромагнитной неоднородности, размер которой соизмерим с длиной волны излучения. В первом случае такой неоднородностью является сама частица или конгломерат частиц наполнителя, во втором неоднородности возникают как следствие структуры или технологических особенностей изготовления материала.

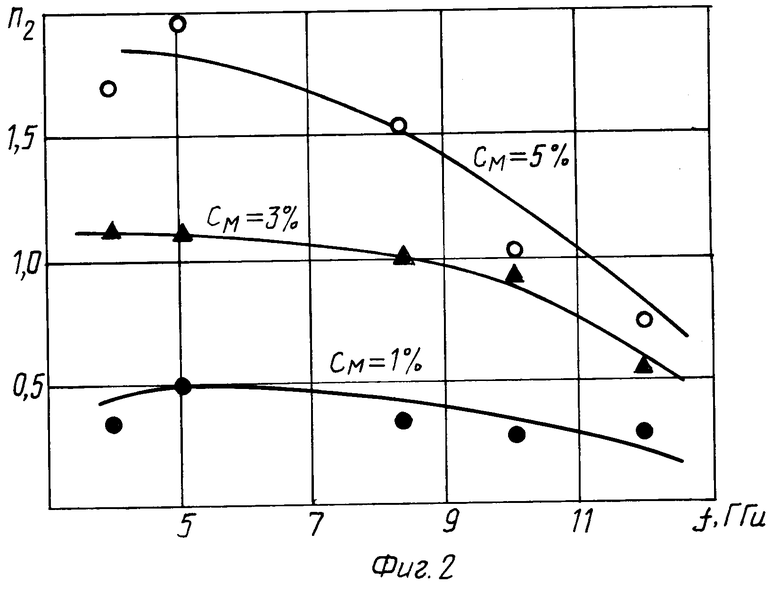

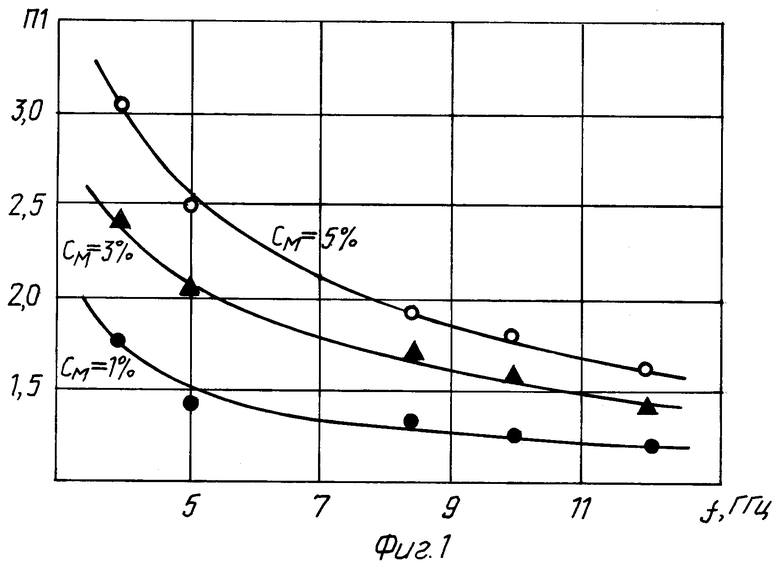

Нетканый материал, прозрачный для рассматриваемых длин волн СВЧ-излучения, работает как интерференционно-поглощающий материал. Значительная величина частотной дисперсии n1 и n2 (фиг.1, 2) позволяет реализовывать такие варианты изготовления нетканых материалов, при которых образец материала будет работать как четвертьволновой поглощающий слой в большей полосе частот, чем традиционные поглощающие материалы, т.е. увеличивается диапазон работоспособности материала.

Фиг. 1. Зависимость n1 образцов нетканого материала для поглощения электромагнитного излучения СВЧ-диапазона от частоты излучения.

Фиг. 2. Зависимость n2 образцов нетканого материала для поглощения электромагнитного излучения СВЧ-диапазона от частоты излучения.

Поглощающие свойства усиливаются, а частотная характеристика материала существенно улучшается (выравнивается) при дублировании нетканых полотен с равномерно распределенным в объеме углеродным волокном.

В нетканом многослойном полотне вследствие последовательной укладки полотен и многократной пробивки иглами определенным образом увеличивается концентрация углеродного волокна, вследствие чего электромагнитная волна входит в материал практически без отражения и там затухает с соответствующими изменениями амплитуды колебаний и длины волны по мере приближения к защищаемой поверхности.

Процесс изготовления нетканого материала включает следующие технологические операции: развес волокон с целью получения требуемых концентраций перед смешением различных волокон, подготовка многослойной конструкции диэлектрических и электропроводящих волокон, рыхление волокон в грубом рыхлителе, рыхление волокон в тонком рыхлителе, чесание волокон, аэродинамическое холстообразование, упрочнение нетканого холста иглопробивом, формирование многослойной конструкции из холстов с различным содержанием электропроводящих волокон, дублирование холстов иглопробивом.

Изобретение иллюстрируется следующими примерами.

Примеры 1-2. Получают поглотитель электромагнитного излучения из смески полиэфирных и углеродных волокон. Предварительно развешивают компоненты в соотношении, обеспечивающем получение концентрации углеродных волокон в смеске 3 и 4 мас.% соответственно. Применяется полиэфирное волокно 0,33 текс диаметром 10-15 мкм и длиной 60-65 мм; углеродное волокно марки "Эвлон-2" диаметром 7-10 мкм и длиной 60-65 мм. На ленту транспортера выгружают полиэфирное волокно и вручную раскладывают углеродное волокно на полиэфирное в виде клочков массой 0,5-1,0 г. Проводят грубое рыхление при скорости движения транспортера 0,2 м/мин с контролем массы клочков углеродного волокна в объеме полиэфирного. Для контроля отбирают пробы из 15-20 клочков и определяют их суммарную и среднюю массу. Средняя масса одного клочка не должна быть больше 0,01 г. В случае не соответствия данного параметра грубое рыхление повторяют снова. Время грубого рыхления 20 минут.

Для дальнейшего разделения клочков волокнистой массы на более мелкие структурные элементы и перемешивания их между собой проводят рыхление волокон в тонком рыхлителе. Смеску волокна после тонкого рыхления подают по волокнопроводу в накопитель перед чесальным агрегатом. Из накопителя волокнистая масса поступает в чесальную машину для ее разъединения на отдельные волокна и обеспечения равномерной и бесперебойной подачи в разъединенном состоянии на этап формирования холста. Степень разъединения (расчесывания) и смещения волокон регулируют путем изменения скорости вращения рабочих органов чесальной машины (заменой съемных звездочек и шкивов) и разводки между главным и съемно-чешущими валками.

В процессе формирования нетканого холста осуществляют съем волокон со съемно-чешущего вала, транспортирование их во взвешенном состоянии в воздушном потоке в камеру аэродинамической приставки для формирования холста и осаждение волокон на воздухопроницаемой несущей поверхности в виде волокнистого холста (слоя) с хаотическим расположением волокон в материале с поверхностной плотностью 150 г/м2.

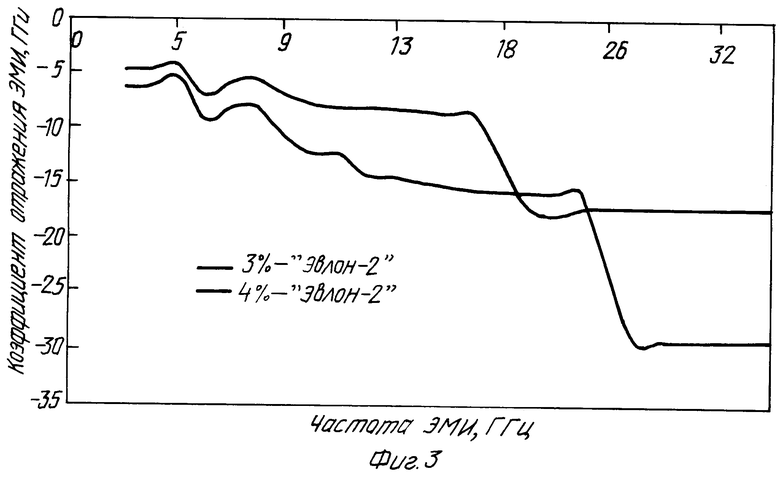

Поверхностную плотность изменяют регулированием скорости движения транспортерного полотна при постоянной производительности чесальной машины. После формирования холста осуществляют фиксацию его структуры двухсторонней пробивкой иглами. Плотность пробивки сверху 7 см-2, снизу 22 см-2. Поглотитель электромагнитного излучения по примеру 1 накладывают на электропроводящую поверхность и измеряют коэффициент отражения электромагнитного излучения от частоты в диапазоне от 2,5 до 37,5 ГГц. Зависимость коэффициента отражения электромагнитного излучения от частоты приведена на фиг.3.

Пример 3. Из холстов нетканых материалов, полученных по примерам 1-2, формируют двухслойную конструкцию и дублируют их иглопробивом.

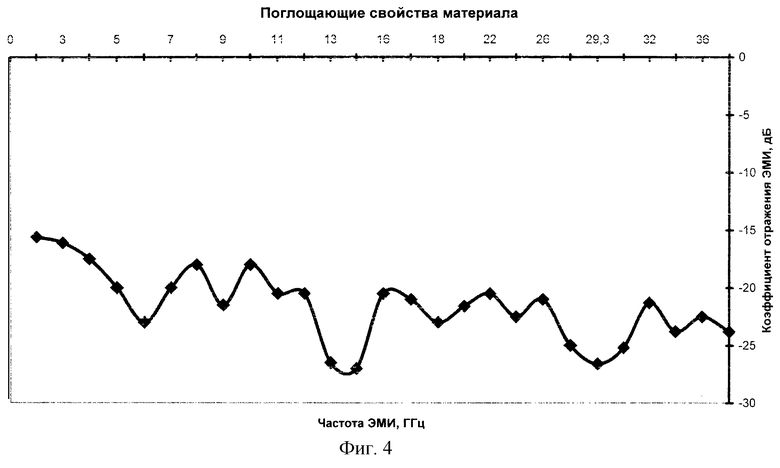

Зависимость коэффициента отражения ЭМИ от частоты приведена на фиг.4.

Поглощающие свойства дублированного материала, содержащего углеродное волокно, выше, чем у материала, получаемого по известному способу во всем исследованном диапазоне длин волн от 2,5 до 37,5 ГГц.

Источники информации

1. Пат. РФ 2119216, кл. Н 01 Q 17/00, 1998 г.

2. Пат. СССР 1790795, кл. Н 01 Q 17/00, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2001 |

|

RU2199806C1 |

| СЛОИСТЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2010 |

|

RU2474628C2 |

| НЕТКАНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ В СВЧ ДИАПАЗОНЕ | 2016 |

|

RU2647380C2 |

| Полиэфирный нетканый материал, поглощающий в СВЧ-диапазоне | 2018 |

|

RU2689624C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2197041C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Способ получения композитного материала | 2019 |

|

RU2713365C1 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| Многослойный гибкий композитный текстильный материал для изготовления гигиенических стелек | 2021 |

|

RU2779086C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2420549C2 |

Изобретение относится к созданию нетканого материала, предназначенного для изготовления защитной одежды и экранов от воздействия СВЧ-излучения. Техническим результатом является увеличение поглощающей способности материала в СВЧ-диапазоне и упрощение технологического процесса. Сущность изобретения заключается в приготовлении смески волокон в три этапа: на первом раскладывают углеродное волокно на диэлектрическое вручную в виде клочков массой 0,5-1,0 г, на втором проводят грубое рыхление с контролем массы клочков до уменьшения их средней массы менее 0,01 г, на третьем проводят тонкое рыхление и расчесывание смески, причем фиксацию структуры холста и дублирование осуществляют одновременно путем прокалывания иглами. 4 з.п. ф-лы, 4 ил.

| SU 1790795 A3, 23.01.1993 | |||

| МАТЕРИАЛ ДЛЯ НЕЙТРАЛИЗАЦИИ ПАТОГЕННОГО ВЛИЯНИЯ ИЗЛУЧЕНИЙ НА БИООБЪЕКТ | 1998 |

|

RU2138933C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ОБЪЕКТОВ ФАЗОВЫМ МЕТОДОМ ПРИ ИСПОЛЬЗОВАНИИ РАЗНОСТНО-ДАЛЬНОМЕРНОЙ РАДИОНАВИГАЦИОННОЙ СИСТЕМЫ | 1994 |

|

RU2181898C2 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2003-05-27—Публикация

2001-08-20—Подача