Изобретение относится к проблемам удаления снежно-ледяных образований при эксплуатации аэродромных и дорожных покрытий в зимний период, а также для предупреждения образования льдистых наслоений.

К противогололедным реагентам (ПГР) предъявляются жесткие требования. Эти материалы не должны разрушать металлы, составляющие современный самолет, обеспечивать большую скорость проплавления льда, не должны быть токсичными, так как могут попадать в водоемы или подземные водоносные горизонты, используемые для питьевого водоснабжения.

Из предыдущего уровня техники известны работы по повышению эффективности ПГР путем использования водного раствора ацетата калия. Так, известны способы получения противогололедной жидкой композиции на основе ацетата калия (SU А 1827382, кл. С 09 К 3/18, 1993, RU А 2017785, кл. С 08 К 3/18, 1991, а также прототип RU (11) 2142491 (13) C1, 6 C 09 К 3/18), 1999. Первые два способа имеют в виде общего недостатка высокую коррозионную активность по отношению к металлам. Выбранный прототип обеспечивает защиту металлов на более высоком уровне и обеспечивает скорость проплавления на уровне других ацетатных реагентов. Способ получения прототипа заключается в приготовлении при температуре выше 20oС водного раствора ацетата калия путем смешения водных растворов уксусной кислоты, поташа и едкого калия до рН среды 8-10. При этом выбор количественного соотношения между подаваемыми в реакционную камеру водными растворами поташа и едкого калия, лежащими в пределах 1:2 и 1:1,5 не контролируется с точки зрения растворимости при низких температурах образующихся в ПГР солевых растворов. Поэтому в условиях Крайнего Севера отмечены случаи выпадения из ПГР в виде осадка поташа, имеющего меньшую растворимость при низких температурах, чем, например, водные растворы ацетата калия или едкого калия. Выпадающий осадок засоряет в машинах систему распределения ПГР на взлетную полосу, что недопустимо.

Наша страна - самая северная страна из числа промышленно развитых стран, поэтому имеет потребность в надежных при низких температурах реагентах, обладающих повышенной проплавляющей способностью для использования, в первую очередь, в экстремальных условиях.

В основу настоящего изобретения поставлена задача разработки способа получения экономичного ПГР для Крайнего Севера, стабильного до температур -40oС, способного при одном нанесении обеспечить большее проплавление льда или снежно-ледяных образований. Поставленная задача достигается обеспечением следующих одновременно действующих факторов:

1. Исключением выпадения из реагента каких-либо твердых образований (пересыщение растворов) при понижении температуры до -40oC.

2. Понижением температуры начала кристаллизации реагента до -69...-70oС.

3. Загущением реагента, что позволяет одноразово нанести на 1 м2 большее количество ПГР.

4. Повышением экзотермического эффекта при разбавлении водой.

5. Оптимизацией стоимости реагента.

Для достижения поставленных задач необходимо использовать новую технологию и рецептуру получения ПГР, а именно: при получении высокого содержания в ПГР ацетата калия (принятая технология и рецептура позволяют исключить в полученном реагенте К2СО3 в растворенном виде). С этой целью нейтрализация уксусной кислоты поташем ведется лишь до рН 6,0...6,5, когда весь поташ гарантированно расходуется на образование ацетата калия, а примеси технического поташа, могущие быть коагулянтами, будут присутствовать в реагенте в минимальном количестве.

Получение водного раствора ацетата калия высокой концентрации, в принципе, возможно нейтрализацией СН3СООК, используя только КОН, однако последний в 3 раза дороже К2СО3.

Необходимое повышение рН и γ достигается введением в конце процесса КОН до значений рН 10...11 и γ25 = 1,29...1,30 г/см3.

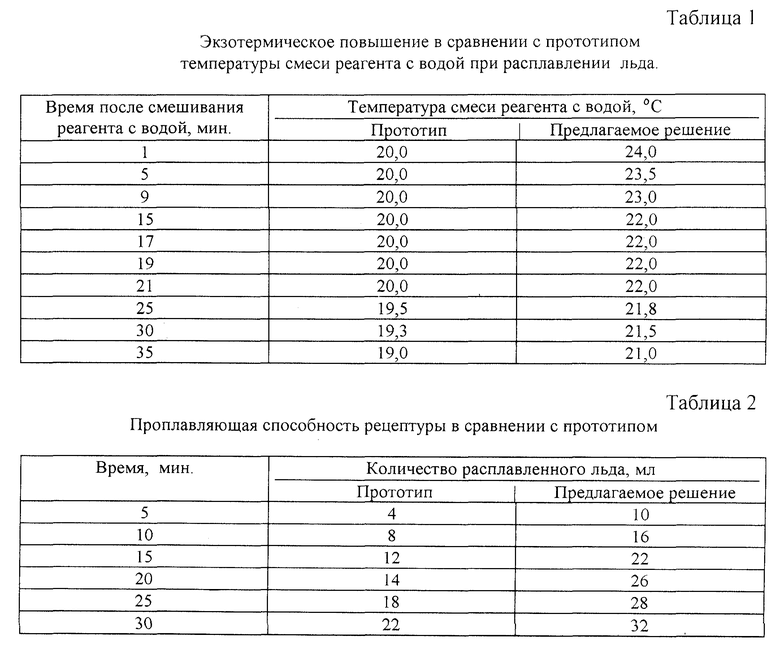

Растворимость в воде СН3 СООК и КОН при низких температурах значительно выше, чем растворимость К2СО3, и поэтому при понижении температуры наружного воздуха до -40oС и ниже реагент остается стабильным. Большое содержание в растворе ацетата калия и едкого калия обеспечивает реагенту также низкую температуру начала кристаллизации (-69...-70oС), более высокий экзотермический эффект разбавления водой (таблица 1). Перечисленные факторы увеличивают проплавляющую способность ПГР в среднем в 1,7 раза (таблица 2).

Приведенные выше данные увеличения проплавляющей способности предлагаемого ПГР являются следствием его химического состава и эффекта загущения, когда за один проход можно нанести на единицу поверхности большее количество реагента, что ведет, естественно, к увеличению количества расплавленного льда.

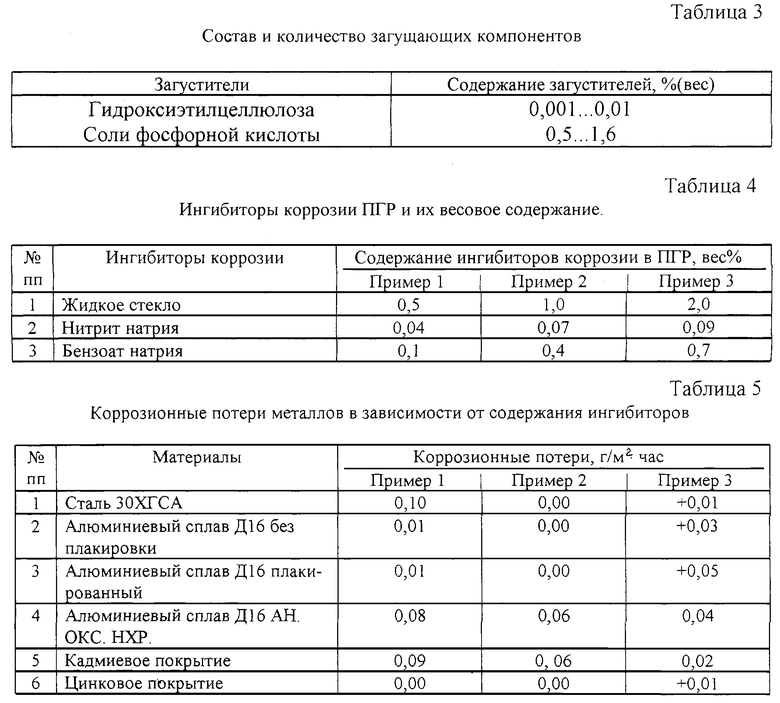

Загущение ПГР производится реагентами согласно таблице 3. Их использование повышает вязкость при температуре -20oС до 50-60 сантистоксов или в 2 раза в сравнении с составами, не содержащими загустителей.

Оценка проплавляющей способности ПГР выполнялась по нижеследующей методике. В чашке замораживается 100 мл воды. На поверхность льда наливается 30 мл исследуемого реагента. Затем жидкость, образовавшаяся вследствие контакта льда с реагентом, периодически сливается и измеряется ее количество (в мл). Зачету подлежит количество жидкости за вычетом исходных 30 мл.

При длительном хранении ПГР (0,5 года и более) в его объеме идет седиментация на молекулярном уровне; происходит обеднение ацетатом калия верхних слоев реагента, что в отдельных случаях приводит к появлению корки льда при температурах более высоких, чем расчетная температура начала кристаллизации ПГР. Введением антифризного компонента с меньшим удельным весом, чем ацетат калия и вода, мы создаем предпосылки для повышения его концентрации в верхних слоях, что исключает появление отмеченного эффекта. Введение гликоля (пропилен, моно, ди, три) в количестве 0,2 вес.% сохраняет нужную фазу ПГР на его поверхности.

Для обеспечения требования ОСТ 54-830.4-90 в части противокоррозионных свойств используются ингибиторы в следующем количестве: жидкое стекло (0,5.. . 2,0 вес. %), нитрит натрия (0,04...0,09 вес.%), бензоат натрия (0,1...7,0 вес.%).

В таблице 4 показаны примеры содержания ингибиторов, а в таблице 5 - коррозионные потери в г/м2•ч.

Коррозионные испытания предлагаемого ПГР в отношении металлов, составляющих конструкцию самолета, проводились по методике ОСТ 54-830.4-90. В связи с тем что согласно упомянутому ОСТу коррозионные потери металлов должны быть менее 0,1 г/м2•ч, для гарантированного результата рекомендуемые количества ингибиторов принимаются те, что приведены в Примере 2. Содержание ингибиторов в Примере 3 может быть принято в том случае, когда предъявляются повышенные требования к коррозионным свойствам ПГР.

Предлагаемый ПГР готовится известным способом, а именно: получением, как сказано выше, водного раствора ацетата калия нужной плотности и рН, а затем последовательным введением в реактор с работающей мешалкой загустителей и ингибиторов в сухом виде или в виде раствора в воде согласно таблицы 4.

Технический результат изобретения - получение противогололедного реагента с низкой температурой замерзания и высокой проплавляющей способностью, стабильного при низких температурах, отвечающего повышенным требованиям при использовании в условиях Крайнего Севера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОГОЛОЛЕДНАЯ ЖИДКОСТЬ НА АЦЕТАТНОЙ ОСНОВЕ | 2002 |

|

RU2219215C2 |

| ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ ЖИДКОСТЬ ДЛЯ НАЗЕМНОЙ ОБРАБОТКИ САМОЛЕТОВ | 2002 |

|

RU2221833C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИГОЛОЛЕДНОЙ ЖИДКОЙ КОМПОЗИЦИИ | 1999 |

|

RU2142491C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРОТИВООБЛЕДЕНИТЕЛЬНОЙ ЖИДКОСТИ | 2013 |

|

RU2573030C2 |

| АНТИГОЛОЛЕДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2566152C1 |

| ЭКОЛОГИЧЕСКИ БЕЗОПАСНАЯ ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ ЖИДКОСТЬ | 2011 |

|

RU2475512C2 |

| АНТИГОЛОЛЕДНАЯ ЖИДКАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285028C1 |

| АНТИГОЛОЛЕДНЫЙ СОСТАВ | 2005 |

|

RU2301243C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ СКОЛЬЗКОСТИ НА ДОРОЖНЫХ ПОКРЫТИЯХ И ТРОТУАРАХ | 2012 |

|

RU2494187C1 |

| ПРОТИВОГОЛОЛЕДНАЯ ЖИДКОСТЬ ДЛЯ ВЗЛЕТНО-ПОСАДОЧНЫХ ПОЛОС АЭРОДРОМОВ | 2013 |

|

RU2556675C2 |

Изобретение относится к проблемам удаления снежно-ледяных образований при эксплуатации аэродромов и дорожных покрытий в зимний период, а также для предупреждения образования льдистых наслоений. Способ включает получение раствора ацетата калия путем нейтрализации уксусной кислоты поташем при рН 6,0-6,5 с последующим повышением рН до 10-11 и плотности раствора до 1,29-1,30 г/см3 добавлением КОН, после чего осуществляют введение загустителей, в качестве которых используют гидроксиэтилцеллюлозу и соли фосфорной кислоты, выбранные из ряда динатрийфосфат и тринатрийфосфат и ингибиторов коррозии. Технический результат - получение противогололедного реагента с низкой температурой замерзания и высокой проплавляющей способностью, стабильного при низких температурах. 3 з.п. ф-лы, 5 табл.

| СПОСОБ ПОЛУЧЕНИЯ АНТИГОЛОЛЕДНОЙ ЖИДКОЙ КОМПОЗИЦИИ | 1999 |

|

RU2142491C1 |

| Подмости | 1974 |

|

SU494506A1 |

Авторы

Даты

2003-06-10—Публикация

2002-02-05—Подача