Изобретение относится к нефтяной и газовой промышленности, в частности к гидрофобным эмульсиям, применяемым при глушении скважин перед проведением подземных ремонтов. Повышение эффективности жидкости глушения скважин достигается за счет сохранения фильтрационных характеристик пород призабойной зоны, создания благоприятных условий притока пластового флюида на забой при освоении.

Известен способ приготовления жидкости глушения скважин путем смешения углеводородной жидкости (дизельного топлива) с водными растворами хлористого кальция (CaCl2) или хлористого натрия (NaCl) и двух поверхностно-активных веществ - эмультала и СМАД-1 [1].

Недостатком приготовленной таким образом эмульсии является высокий показатель фильтрации, что приводит к снижению проницаемости пород призабойной зоны скважины.

Наиболее близким является способ получения инвертной эмульсии, включающий предварительную гидрофобизацию (органофилизацию) асбеста амином, затем его смешение с другими компонентами в следующих количествах: дизельное топливо и 20%-ный раствор СаСl2 в соотношении 1:1, а к их общему объему 4% СМАД-1 и 1% гидрофобизированного асбеста [2].

Недостатком этой эмульсии также является повышенная проникающая способность в пласт, обусловленная высоким показателем фильтрации и низкой электростабильностью.

Технической задачей изобретения является повышение эффективности жидкости глушения скважин за счет сохранения фильтрационно-емкостных характеристик пород призабойной зоны, создания благоприятных условий притока пластового флюида на забой при освоении путем снижения показателя фильтрации и повышения электростабильности эмульсии.

Данная задача достигается тем, что по предлагаемому способу получения инвертно-эмульсионного раствора (ИЭР), включающему предварительную гидрофобизацию асбеста, а затем его смешение с другими компонентами: углеводородной жидкостью, водным раствором соли, поверхностно-активным веществом (ПАВ) СМАД-1, согласно изобретению предварительно гидрофобизированный асбест вводят в ИЭР по частям: первую половину его вводят в углеводородную жидкость, содержащую ПАВ, затем эту смесь смешивают с водным раствором соли, а потом вводят вторую половину гидрофобизированного асбеста, в качестве гидрофобизатора используют полиметилсилоксан ПГКО-1001 или имидазолин при следующем соотношении компонентов, вес.части:

Углеводородная жидкость - 40

Водный раствор хлористого натрия, калия, кальция - 60

Гидрофобизатор - 0,3-2

ПАВ - 2-4

Асбест - 1-5

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного тем, что предварительно гидрофобизированный асбест вводят в ИЭР по частям: первую половину его вводят в углеводородную жидкость, содержащую ПАВ, затем эту смесь смешивают с водным раствором соли, а потом вводят вторую половину гидрофобизированного асбеста, в качестве гидрофобизатора предлагаются новые вещества полиметилсилоксан ПГКО-1001 и имидазолин, соотношение углеводородной жидкости и водного раствора соли берется 40:60.

Таким образом, заявляемое техническое решение отвечает критерию изобретения "новизна".

Анализ работ известных исследователей [2] показал, что они не учитывают особенностей строения асбеста, а именно его дифильности и высокой адсорбционной способности. То есть асбест по сути дела является твердообразным поверхностно-активным веществом.

В теории стабилизации эмульсий значительное место отводится твердым мелкодисперсным наполнителям (твердым ПАВ). Для инвертно-эмульсионных растворов твердый наполнитель должен играть две противоположные роли.

Первое - он должен создавать защитную оболочку по поверхности глобул воды.

Второе - он должен создавать объемную структуру в ИЭР, придавая ему необходимые структурно-механические и вязкостные свойства.

Таким образом, часть асбеста должна находиться на поверхности глобул воды, а часть - в объеме дисперсионной углеводородной жидкости.

По исследованиям ученых [2, 3, 4, 5], асбест обладает мозаичной структурой поверхности, т.е. на его поверхности имеются активные центры различной фильности, имеющие сродство и к углеводородной жидкости, и к воде, поэтому асбест может активно сорбироваться на межфазной поверхности инвертно-эмульсионного раствора и играть роль твердого ПАВ-стабилизатора. Если все количество асбеста вводить в углеводородную жидкость, содержащую ПАВ, в один прием перед смешением этой смеси с водным раствором соли, то может случиться так, что основная часть его окажется на поверхности глобул воды, оставшейся части будет недостаточно для создания объемной структуры раствора.

Нашими экспериментами доказано, что наилучший результат по стабильности раствора и его структурным свойствам получается, если предварительно гидрофобизированный асбест вводить в раствор по частям: первую половину его ввести сначала в углеводородную жидкость, содержащую ПАВ, и затем эту смесь смешать с водным раствором соли, а потом после перемешивания вышеуказанных компонентов ввести вторую половину гидрофобизированного асбеста. Для предварительной гидрофобизации асбеста предлагаем использовать такие эффективные, новые гидрофобизаторы как полиметилсилоксан ПГКО-1001 (ТУ-6-00-05763441-64-92) и имидазолин (ТУ 2415-187-00203312-98).

При таком способе получения ИЭР гидрофобизированный асбест при вводе в углеводородную жидкость, которая уже содержит ПАВ (СМАД), сразу же попадает на межфазную поверхность, создавая своего рода смешанную защитную оболочку глобул воды. При этом также обеспечивается эффективное использование другого ПАВ - СМАДа. В противном случае при наличии слишком большого количества асбеста, старающегося занять посадочные места на свежеобразованной межфазной поверхности, СМАД может быть вытолкнут в углеводородную жидкость.

Вторую половину асбеста мы вводим в раствор, когда межфазная поверхность уже сформирована, поверхностные силы скомпенсированы "осевшими" СМАДом и первой половиной асбеста. Поэтому вновь добавленным частицам асбеста остается только распределиться в объеме углеводородной жидкости, образуя структурный каркас.

Обобщая вышеизложенное, предлагаемый способ обработки асбеста и ввода его в ИЭР позволяет выполнять в растворе две важные функции:

1) обволакивание глобул воды в углеводородной жидкости с целью получения более стабильной эмульсии;

2) обеспечение объемной структуры в углеводородной жидкости, улучшающей вязкостные структурно-механические и кольматирующие свойства.

Вышеизложенное позволяет сделать вывод о том, что заявляемый способ приготовления ИЭР соответствует критерию "изобретательский уровень".

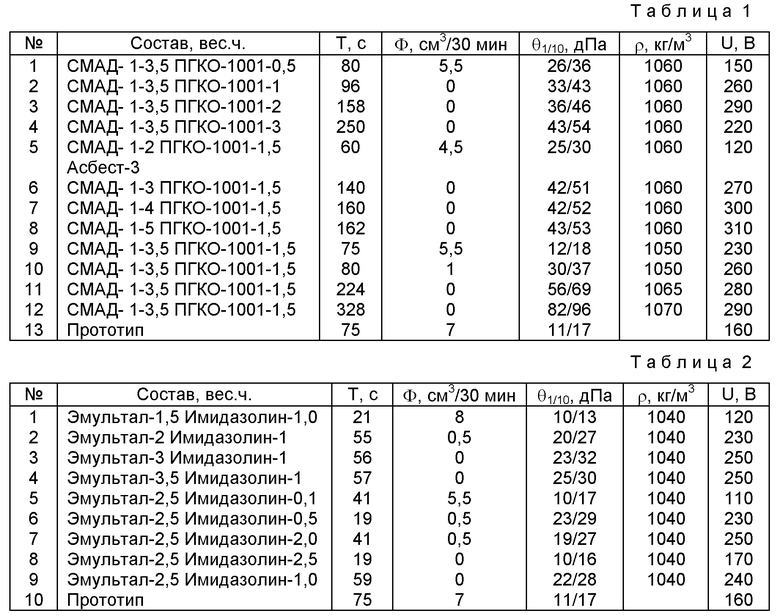

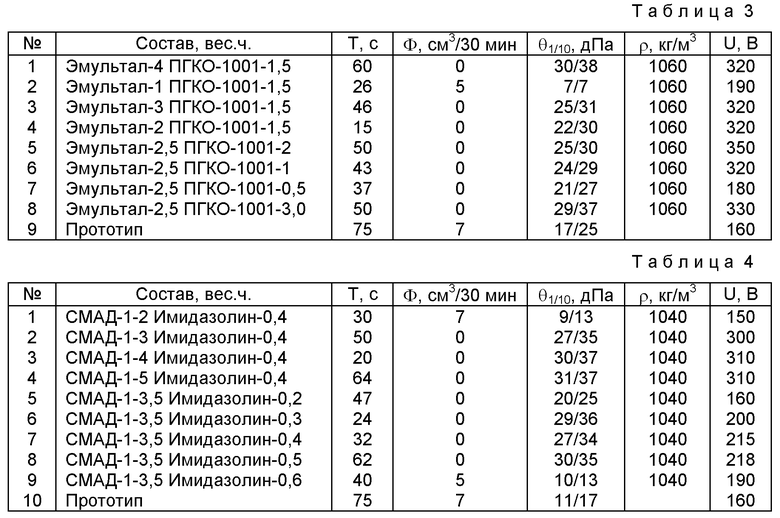

Предлагаются 4 рецептуры ИЭР, отличающиеся различным соотношением компонентов (см. таблицы 1, 2, 3, 4).

Как показывают экспериментальные данные, для состава 1 (таблица 1) наиболее оптимальными являются содержания СМАД-1 в количестве 3-4 весовые части, а ПГКО-1001 - 1-2 весовые части (составы 2, 3, 6, 7, 10, 11). В данной таблице приведен состав эмульсии: углеводородная жидкость (дизтопливо или газовый конденсат) и насыщенный раствор хлористого натрия в соотношении 40: 60, асбест, СМАД-1 и ПГКО-1001 в количествах, указанных в таблице 1.

Для состава 2, состоящего из следующих компонентов: углеводородная жидкость (дизтопливо или газовый конденсат) и насыщенный раствор хлористого натрия в соотношении 40:60, асбест - 1,5 весовые части, эмультал и имидазолин в количествах, указанных в таблице 2, наиболее оптимальными концентрациями являются следующие весовые соотношения: эмультал - 2-3 весовые части, имидазолин - 0,5-2 весовые части (составы 2, 3, 6, 7, 9).

Для состава 3 (таблица 3), состоящего из следующих компонентов: углеводородная жидкость (дизтопливо или газовый конденсат) и насыщенный раствор хлористого натрия в соотношении 40:60, асбест - 1,5 весовые части, эмультал и ПГКО-1001 в количествах, указанных в таблице 3, наиболее оптимальными являются следующие соотношения: эмультал - 2-3 весовые части, ПГКО-1001 - 1-2 весовые части (составы 3, 4, 5, 6).

Для состава 4 (таблица 4), состоящего из следующих компонентов: углеводородная жидкость (дизтопливо или газовый конденсат) и насыщенный раствор хлористого натрия в соотношении 40:60, асбест - 1,5 весовых частей, СМАД-1 и имидазолин в количествах, указанных в таблице, наиболее оптимальным является следующее соотношение: СМАД-1 - 3-4 весовые части, имидазолин - 0,3-0,5 весовые части (составы 2, 3, 6, 7, 8).

Все составы в таблицах 1, 2, 3, 4 приготовлены согласно заявляемому способу: с вводом асбеста по частям.

В таблице 5 приводятся сравнительные данные составов 2 из табл.1 и 3 из табл. 2, приготовленных с вводом асбеста в ИЭР по частям, и таких же составов, приготовленных с вводом асбеста в 1 прием.

Вывод. Как видно из таблицы 5 (пп.1, 3), приготовление эмульсии с вводом асбеста по частям позволяет получить ИЭР с желаемыми параметрами. И, наоборот, ввод асбеста в 1 прием приводит к резкому ухудшению показателя фильтрации и электростабильности (таблица 5 пп.2, 4). Это, очевидно, объясняется тем, что асбест, ставший олеофильным, полностью находится только в углеводородной жидкости, не обеспечивает получения стабильных защитных слоев на поверхности глобул воды, они легко сливаются друг с другом, обуславливая высокий показатель фильтрации, низкую электростабильность и в целом низкое качество раствора.

Таким образом, из приведенных в таблице 5 данных вытекает, что заявляемое решение резко улучшает качество ИЭР.

Пример приготовления ИЭР состава 1 в лабораторных условиях.

Требуется приготовить 300 см3 ИЭР плотностью 1,01 г/см3. Для этого расходуется 102,5 см3 дизтоплива, 180 см3 солевого раствора хлористого натрия плотностью 1,06 г/см3, 12 г СМАД-1 (11,5 мл), 4,5 г гидрофобизированного асбеста, 6 мл ПГКО-1001.

Технология приготовления состава 1 с вводом асбеста по частям. Предварительно 4,5 г асбеста перемешивают с 6 мл ПГКО-1001 и оставляют на сутки. По прошествии данного времени СМАД-1 растворяется в дизтопливе, которое затем перемешивается с половиной количества гидрофобизированного асбеста на пропеллерной мешалке типа "Воронеж" до полной диспергации. Потом полученная выше смесь смешивается с водным раствором соли (180 мл солевого раствора) в течение 10 мин на пропеллерной мешалке. После этого в полученную эмульсию добавляют оставшиеся 4,5 г гидрофобизированного асбеста и перемешивают на миксере еще 10 минут. После приготовления ИЭР оставляется на сутки в покое для дегазации.

В промысловых условиях приготовление ИЭР проводится по следующей схеме. За сутки расчетное количество асбеста смешивается с расчетным количеством гидрофобизатора. Через сутки половина этого гидрофобизированного асбеста вводится в емкость, где находится углеводородная жидкость (дизельное топливо или газоконденсат), содержащая расчетное количество СМАД-1 или эмультала, и циркуляцией через ЦА-320 все перемешивается до их полного растворения по схеме емкость - насос - емкость. В другой емкости готовится водный раствор хлористого натрия (калия, кальция). С помощью гидроактиватора происходит перемешивание вышеуказанной углеводородной жидкости, содержащей ПАВ и половину количества гидрофобизированного асбеста, и водного раствора соли. После этого в полученную эмульсию добавляют вторую половину и проводят циркуляцию в течение 2,5 часов.

Источники информации.

1. Г.А. Орлов, М.Ш. Кендис, В.Н. Глущенко. Применение обратных эмульсий в нефтедобыче. - М.: Недра, 1991, стр.62.

2. О. К. Ангелопуло, В.М. Подгорнов, В.Э. Аваков. Буровые растворы для осложненных условий. - М.: Недра, 1988, стр.71 (прототип).

3. Т.В. Архипова, Г.М. Кудрешова. Влияние некоторых ПАВ на формирование асбестовых диафрагм. "Вопросы прикладной химии", Саратов, 1987, стр.26-29.

4. О. И. Грачева. Исследование влияния поверхностно-активных веществ на свойства суспензий хризотил асбеста. "Коллоидный журнал", М., 1973, т.35, 4, стр.749-750.

5. Т.К. Бруцкус и др. Влияние поверхностно-активных добавок на процессы коагуляционного структурообразования в водных суспензиях асбеста. "Коллоидный журнал", М., 1967, т.29, 5, стр.638-641.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛЕГЧЕННАЯ ИНВЕРТНАЯ ДИСПЕРСИЯ | 2000 |

|

RU2176261C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕВЕРСИВНО-ИНВЕРТИРУЕМОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ | 2012 |

|

RU2505577C1 |

| Способ блокирования продуктивного пласта | 2002 |

|

RU2217464C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2014 |

|

RU2583104C1 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 1989 |

|

RU2021498C1 |

| СПОСОБ ГЛУШЕНИЯ ПРОДУКТИВНОГО ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2348799C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА | 2011 |

|

RU2467049C2 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2002 |

|

RU2211239C1 |

| ОБЛЕГЧЕННАЯ ИНВЕРТНАЯ ДИСПЕРСИЯ ДЛЯ БУРЕНИЯ, ГЛУШЕНИЯ И РЕМОНТА СКВАЖИН | 2006 |

|

RU2319539C1 |

Способ относится к нефтяной и газовой промышленности, в частности к гидрофобным эмульсиям, применяемым при глушении скважин перед проведением подземных ремонтов. Техническим результатом является повышение эффективности жидкости глушения скважин за счет сохранения фильтрационно-емкостных характеристик пород призабойной зоны, создания благоприятных условий притока пластового флюида на забой при освоении путем снижения показателя фильтрации и повышения электростабильности эмульсии. В способе получения инвертно-эмульсионного раствора, включающем предварительную гидрофобизацию асбеста, смешение его с углеводородной жидкостью, водным раствором соли - хлористого натрия, калия, кальция, поверхностно-активным веществом ПАВ, гидрофобизированный асбест вводят по частям: первую половину его вводят в углеводородную жидкость, содержащую ПАВ, затем эту смесь смешивают с водным раствором соли, а потом вводят вторую половину гидрофобизированного асбеста при следующем соотношении компонентов, вес.ч.: углеводородная жидкость 40, указанный водный раствор соли 60, гидрофобизатор 0,3-2, ПАВ 2-4, асбест 1-5. Причем используют в качестве гидрофобизатора полиметилсилоксан в количестве 1-2, а в качестве ПАВ - СМАД-1 в количестве 3-4, или в качестве гидрофобизатора - полиметилсилоксан в количестве 1-2, а в качестве ПАВ - эмультал в количестве 2-3, или в качестве гидрофобизатора - имидазолин в количестве 0,5-2, а в качестве ПАВ - эмультал в количестве 2-3, или в качестве гидрофобизатора - имидазолин в количестве 0,3-0,5, а в качестве ПАВ - СМАД-1 в количестве 3-4. 4 з.п.ф-лы, 5 табл.

Углеводородная жидкость - 40

Указанный водный раствор соли - 60

Гидрофобизатор - 0,3-2

Поверхностно-активное вещество - 2-4

Асбест - 1-5

2. Способ по п.1, отличающийся тем, что в качестве гидрофобизатора используют полиметилсилоксан в количестве 1-2 вес.ч., а в качестве ПАВ - СМАД-1 в количестве 3-4 вес.ч.

| АНГЕЛОПУЛО О.К | |||

| и др | |||

| Буровые растворы для осложненных условий | |||

| - М.: Недра, 1988, с.54, 71 | |||

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ПЕРФОРАЦИИ И ГЛУШЕНИЯ СКВАЖИН | 1997 |

|

RU2115686C1 |

| RU 2051944 С1, 10.01.1996 | |||

| Гидрофобный эмульсионный раствор | 1990 |

|

SU1801978A1 |

| Буровой раствор на углеводородной основе | 1990 |

|

SU1788000A1 |

| Способ глушения скважины | 1988 |

|

SU1629501A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 1991 |

|

RU2016041C1 |

| US 5990050 A, 23.11.1999 | |||

| DE 4011348 А1, 28.10.1976. | |||

Авторы

Даты

2003-06-10—Публикация

2001-10-09—Подача