Изобретение относится к бурению скважин различного назначения с использованием забойных гидравлических машин ударного действия - гидроударников.

Известен способ бурения, включающий передачу статических осевых и ударных нагрузок на породоразрушающий инструмент, закрепленный на двойной бурильной колонне, очистку забоя и транспортировку шлама (см. книгу "Техника и технология бурения с гидротранспортом керна", М., "Недра", 1993, с.131). При использовании данного способа эффективность бурения невысокая. Действительно, движению поршня-бойка гидроударника в период его разгона препятствует противодавление, создаваемое статическим напором и динамическим сопротивлением движения жидкого рабочего агента со шламом в затрубном пространстве. Таким образом, уменьшается энергия удара поршня-бойка и соответственно скорость бурения, а значит и эффективность бурения.

Также известен способ бурения, принятый за прототип, включающий передачу осевых нагрузок на породоразрушающий инструмент, закрепленный на двойной бурильной колонне, образование газожидкостной смеси, очистку ею забоя и транспортировку шлама (см. "Совершенствование техники и технологии бурения скважин на твердые полезные ископаемые". Межвузовский научный тематический сборник. Екатеринбург. Уральская государственная горно-геологическая академия, 2000, с.67).

В способе-прототипе применение в качестве рабочего агента газожидкостной смеси делает невозможным использование гидроударников. На самом деле, в данном случае нет возможности генерировать ударные нагрузки при помощи гидроударников, т.к. газовый агент полностью в жидкости не растворяется и в момент гидроудара нарастание давления в гидроударнике компенсируется сжатием газа. Тем самым, в способе-прототипе эффективность бурения невысокая.

Задача изобретения состоит в повышении эффективности бурения.

Для решения этой задачи в способе бурения, включающем передачу осевых нагрузок на породоразрушающий инструмент, закрепленный на двойной бурильной колонне, образование газожидкостной смеси, очистку ею забоя и транспортировку шлама, при использовании гидроударников газожидкостную смесь образуют непосредственно в призабойной зоне путем раздельной подачи сжатого воздуха и жидкого рабочего агента по межтрубному и центральному каналам двойной бурильной колонны и их смешения в призабойной зоне над породоразрушающим инструментом.

Заявляемый способ позволяет решить поставленную задачу.

Действительно, при раздельной подаче сжатого воздуха и жидкого рабочего агента обеспечиваются нормальные (оптимальные) условия работы гидроударника на жидком рабочем агенте с получением полноценных гидравлических ударов. Кроме того, разгону поршня-бойка противостоит уменьшенное противодавление столба газожидкостной смеси в затрубном пространстве, что позволяет увеличить энергию удара поршня-бойка, а значит забойную мощность и скорость бурения. Тем самым, обеспечивается повышение эффективности бурения.

Пример реализации способа бурения

Для реализации предложенного способа использовался комплекс КГ 100 (комплекс гидроударный для бурения гидрогеологических скважин глубиной до 100 м). Комплекс создан на базе буровой установки УРБ2А-2 со специальным вращателем. Комплекс КГ100 укомплектован насосом НБ4 (300/63), компрессором ПР-10. Также применены: двойная бурильная колонна ТБДС 89 (трубы бурильные двойные стальные диаметром 89 мм), комплексы гидроударных машин с отражателями гидроударных волн КГ112УО и КГ190УО для ударно-вращательного бурения, включающие собственно гидроударные машины, выполненные в обычном варианте с центральным расположением клапана, поршня-бойка и наковальни, и отражатели гидроударных волн ОГ112У и ОГ190У, трехшарошечные долота типов Т и К диаметром 151 мм и 190-215,6 мм. В комплексе схема подачи жидкого рабочего агента и сжатого воздуха соответствует фиг.1. Жидкий рабочий агент от насоса 12 подают по центральному каналу 3 двойной бурильной колонны 1 к рабочей камере 5 гидроударника 4, а сжатый воздух от компрессора 13 по межтрубному каналу 2 через радиальные отверстия 14 на внутренней трубе подают в полость 7 взаимодействия поршня-бойка 8 с наковальней 10. В этой полости 7, расположенной в призабойной зоне над породоразрушающим инструментом 11, смешивают жидкий рабочий агент, отработанный в гидроударнике 4, и сжатый воздух, образуя ГЖС (газожидкостную смесь), направляемую к забою для его очистки и транспортировки шлама.

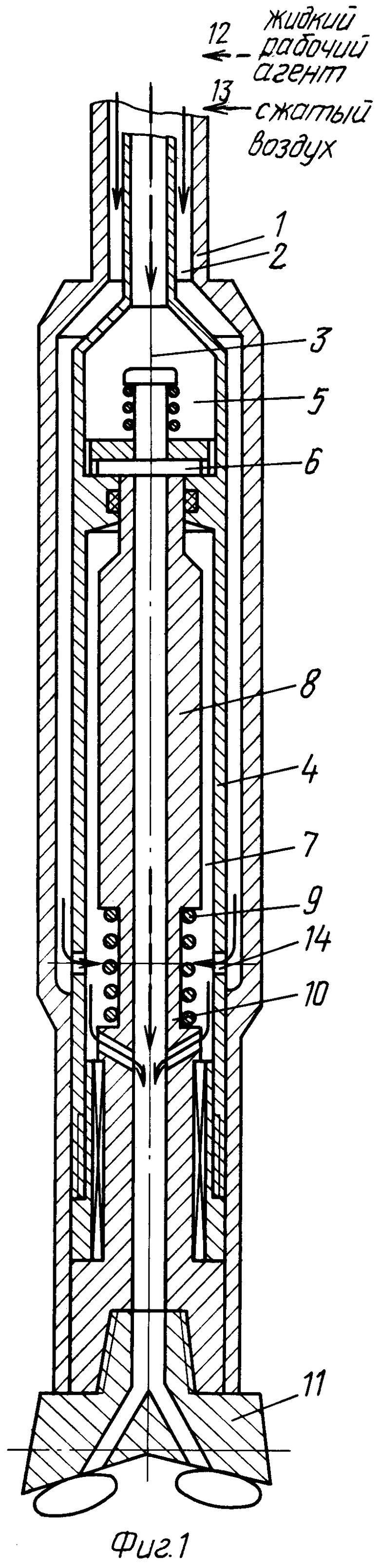

В случае применения кольцевого гидроударника, в котором клапан 6, поршень-боек 8 и наковальня 10 выполнены кольцевыми и расположены в межтрубном канале 2, схема подачи жидкого рабочего агента и сжатого воздуха соответствует фиг. 2, обратной схеме на фиг.1. При этом сжатый воздух поступает по межтрубному каналу, заглушенному со стороны забоя.

Также предлагается устройство для реализации вышеизложенного способа.

Известно устройство, принятое за прототип, содержащее двойную бурильную колонну с межтрубным и центральным каналами, гидроударник с рабочей камерой, в которой размещен клапан, и с полостью взаимодействия подпружиненного поршня-бойка с наковальней, породоразрушающий инструмент, насос (см. книгу "Техника и технология бурения с гидротранспортом", М., "Недра", 1993, с. 131). В данном устройстве движению поршня-бойка в период его разгона препятствует противодавление, создаваемое статическим напором и динамическим сопротивлением движения рабочего агента со шламом в затрубном пространстве. Таким образом, уменьшается энергия удара поршня-бойка и соответственно скорость бурения, а значит и эффективность бурения.

Задача изобретения состоит в повышении эффективности бурения.

Для решения этой задачи в устройстве для бурения, содержащем двойную бурильную колонну с межтрубным и центральным каналами, гидроударник с рабочей камерой, в которой размещен клапан, и с полостью взаимодействия подпружиненного поршня-бойка с наковальней, породоразрушающий инструмент, насос, полость взаимодействия подпружиненного поршня-бойка с наковальней гидроударника через радиальные отверстия на внутренней трубе соединена с источником сжатого воздуха по одному из каналов двойной бурильной колонны, а рабочая камера гидроударника - с насосом по другому каналу двойной бурильной колонны.

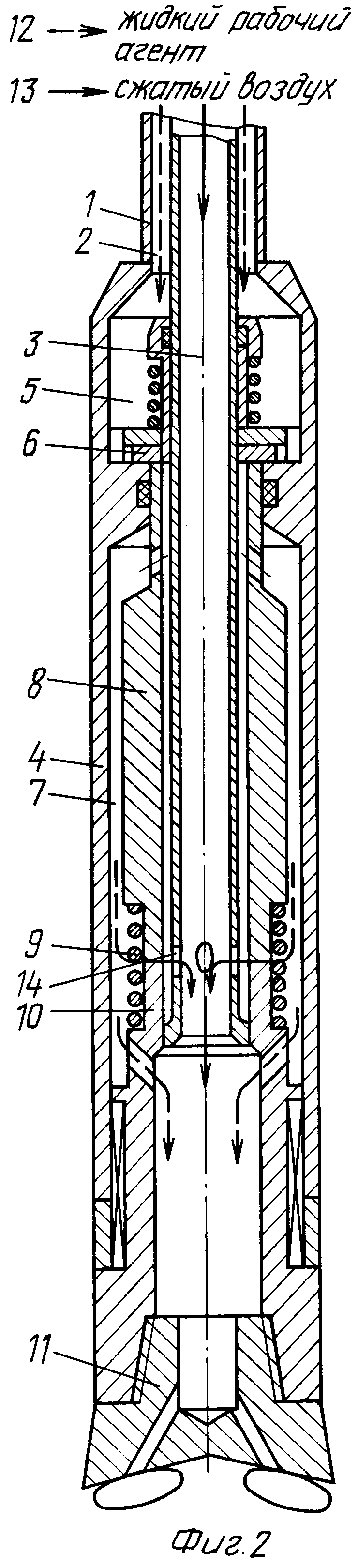

Изобретение иллюстрируется чертежами, где изображены:

На фиг. 1 - устройство для бурения с использованием гидроударника обычного исполнения с расположением клапана, поршня-бойка и наковальни внутри одного корпуса.

На фиг. 2 - устройство для бурения с использованием кольцевого гидроударника (элементы гидроударника выполнены кольцевыми и размещены в межтрубном канале).

Устройство для бурения (см.фиг.1) содержит двойную бурильную колонну 1 с межтрубным 2 и центральным 3 каналами. В гидроударнике 4 имеется рабочая камера 5, в которой размещен клапан 6, полость взаимодействия 7 подпружиненного поршня-бойка 8 с пружиной 9 и наковальней 10, породоразрушающий инструмент 11, насос 12, источник сжатого воздуха 13. Полость взаимодействия 7 подпружиненного поршня-бойка 8 с наковальней 10 через радиальные отверстия 14 на внутренней трубе соединена с источником сжатого воздуха 13 по межтрубному каналу 2. Рабочая камера 5 гидроударника соединена с насосом 12 по центральному каналу 2.

Аналогично выполнено устройство (см.фиг.2), в котором элементы гидроударника выполнены кольцевыми и расположены в межтрубном канале.

Заявляемое устройство позволяет решить поставленную задачу.

Действительно, заявляемое устройство обеспечивает раздельную подачу сжатого воздуха по межтрубному каналу 2 и жидкого рабочего агента по центральному каналу 3 двойной бурильной колонны 1 (см.фиг.1 или наоборот фиг.2).

Таким образом, обеспечиваются оптимальные условия работы гидроударника на жидком рабочем агенте с получением полноценных гидравлических ударов. Кроме того, газожидкостная смесь, образующаяся непосредственно в полости взаимодействия поршня-бойка с наковальней, соответственно в призабойной зоне, уменьшает приводавление столба газожидкостной смеси в затрубном пространстве, противодействующее разгону поршня-бойка, что позволяет увеличить энергию удара поршня-бойка. Тем самым, обеспечивается повышение эффективности бурения.

Заявляемое устройство работает следующим образом (см. фиг.1).

После спуска устройства на забой и подачи жидкого рабочего агента от насоса 12 начинает работать гидроударник 4 и в рабочей камере 5 при взаимодействии клапана 6 с поршнем-бойком 8 возникают периодически гидравлические удары. Поршень-боек 8 разгоняется известным образом. Сжатый воздух от компрессора 13 поступает по межтрубному каналу 2 через радиальные отверстия 14 на внутренней трубе в полость 7 взаимодействия подпружиненного поршня-бойка 8 с наковальней 10. Перемещающийся поршень-боек 8 и его пружина 9 способствуют интенсивному смешению отработанного жидкого рабочего и сжатого воздуха, образуется газожидкостная смесь (ГЖС).

Кроме того, в условиях, когда статический уровень жидкости в затрубном пространстве превышает номинальное давление компрессора, вместо сжатого воздуха по соответствующему каналу может подаваться газожидкостная смесь (ГЖС). Это позволяет расширить область применения компрессора низкого давления.

Таким образом, предложенный способ бурения и устройство для реализации способа обеспечивают повышение эффективности бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ударно-вращательного бурения | 1980 |

|

SU947377A1 |

| СПОСОБ БУРЕНИЯ ПОГРУЖНЫМИ ГИДРОУДАРНИКАМИ И ОТРАЖАТЕЛЬ-СИНХРОНИЗАТОР ГИДРОУДАРНИКА | 1999 |

|

RU2192534C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1999 |

|

RU2166057C2 |

| ДВОЙНАЯ БУРИЛЬНАЯ КОЛОННА | 2001 |

|

RU2190747C1 |

| ДВОЙНАЯ БУРИЛЬНАЯ КОЛОННА | 2001 |

|

RU2190745C1 |

| Гидроударник прямого действия | 1978 |

|

SU817190A1 |

| ДВОЙНАЯ БУРИЛЬНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ДВОЙНОЙ БУРИЛЬНОЙ ТРУБЫ ДЛЯ ДВОЙНОЙ БУРИЛЬНОЙ КОЛОННЫ | 2001 |

|

RU2190746C1 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

| Гидроударник | 1990 |

|

SU1810456A1 |

| ГИДРОУДАРНИК | 1991 |

|

RU2011779C1 |

Изобретение относится к бурению скважин различного назначения с использованием забойных гидравлических машин ударного действия - гидроударников. Способ включает передачу осевых нагрузок на породоразрушающий инструмент, закрепленный на двойной бурильной колонне, образование газожидкостной смеси, очистку ею забоя и транспортировку шлама. При использовании гидроударников газожидкостную смесь образуют непосредственно в призабойной зоне путем раздельной подачи сжатого воздуха и жидкого рабочего агента по межтрубному и центральному каналам двойной бурильной колонны и их смешения в призабойной зоне над породоразрушающим инструментом. Устройство для реализации способа содержит двойную бурильную колонну с межтрубным и центральным каналами, гидроударник с рабочей камерой, в которой размещен клапан, и с полостью взаимодействия подпружиненного поршня-бойка с наковальней, породоразрушающий инструмент, насос. Полость взаимодействия подпружиненного поршня-бойка с наковальней гидроударника через радиальные отверстия на внутренней трубе соединена с источником сжатого воздуха по одному из каналов двойной бурильной колонны, а рабочая камера гидроударника - с насосом по другому каналу двойной бурильной колонны. Изобретение обеспечивает повышение эффективности бурения. 2 с.п.ф-лы, 2 ил.

| Совершенствование техники и технологии бурения скважин на твердые полезные ископаемые | |||

| Межвузовский научный тематический сборник | |||

| - Екатеринбург: Уральская государственная горно-геологическая академия, 2000, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Применение воздушно-водяной смеси в качестве рабочего тела для бурильных молотков | 1954 |

|

SU108651A1 |

| Устройство для бурения глубоких скважин аэрированной жидкостью | 1979 |

|

SU977696A1 |

| Устройство для бурения скважин с обратной промывкой | 1991 |

|

SU1799989A1 |

| СПОСОБ УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ СКВАЖИН И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015323C1 |

| US 5497839 А, 12.03.1996. | |||

Авторы

Даты

2003-06-20—Публикация

2001-08-02—Подача