Изобретение относится к нефтегазодобывающей отрасли промышленности, а именно к обслуживанию, например, устьевой арматуры нагнетательных скважин на фланцевом соединении.

В процессе эксплуатации имеет место необходимость замены сменного элемента типа обратного клапана, дросселя, штуцера и т.п., расположенных во фланцевом соединении устьевой арматуры. Для этой цели приходится часть (2 шт.) крепежных шпилек снимать полностью, а остальные шпильки остаются на месте с отвернутыми на необходимую величину гайками.

Известное устройство для разгонки смежных труб с фланцами (Авт. свид. СССР 142963, В 25 В 27/16. Устройство для разгонки смежных, например, труб с фланцами. БИ 22, 1961 г. - прототип), которое по функциональным признакам является наиболее близким к предложенному устройству.

Установленные на разъемных скобах клинья приводятся в движение приводными винтами. Для обслуживания устьевой арматуры нагнетательных скважин такое средство сложно по конструкции и малопроизводительно.

Техническая задача состоит в повышении производительности и упрощении конструкции.

Для разъединения фланцевого соединения предложено устройство, в котором клин выполнен в виде торцевого двухстороннего кулачка с приводной ручкой и рабочим ходом в соответствии с расчетным изменением зазора между фланцами, в качестве связующего между кулачком и фланцами звена использован шарнирно связанный с кулачком крюк, свободный конец которого снабжен зевом под диаметр крепежных шпилек, причем центральная плоскость вращения кулачка совпадает с аналогичной плоскостью разъема фланцев.

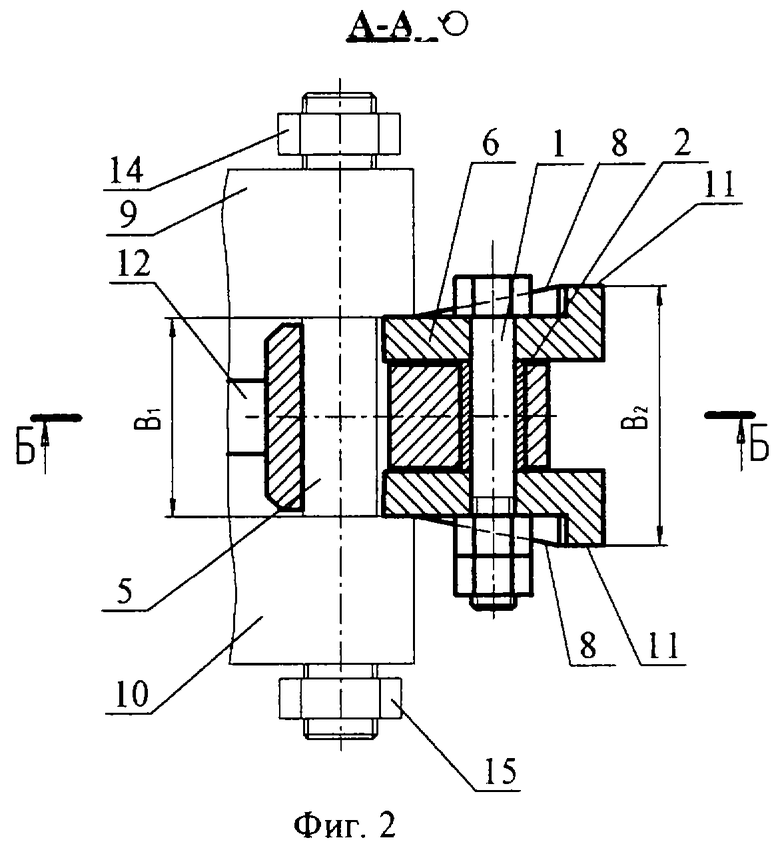

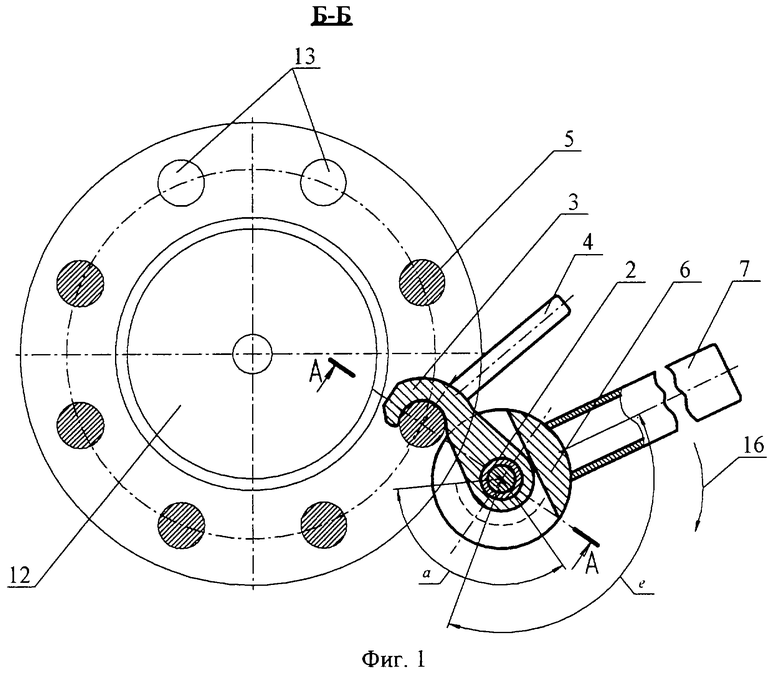

На фиг. 1 изображен разрез устройства по линии Б-Б на фиг.2; на фиг.2 - разрез по линии А-А на фиг. 1.

Кулачковый клин для разъединения фланцевого соединения арматуры включает шарнир 1 (фиг.2), на котором на распорной втулке 2 установлены крюк 3 с ручкой 4, зевом под диаметр крепежных шпилек 5, клин в виде торцевого двустороннего кулачка 6 с ручкой 7, причем центральная плоскость вращения кулачка 6 совпадает с аналогичной плоскостью разъема фланцев.

Рабочие участки 8 кулачка 6 выполнены на кольцевой периферии торцевых поверхностей с каждой из двух сторон в зоне центрального угла "а" (фиг.1) в виде винтовых поверхностей. Профиль кулачка 6 рассчитан таким образом, что в исходном положении его высота меньше чем расстояние B1 между затянутыми фланцами 9, 10, что является условием для вхождения кулачка 6 в пространство между фланцами 9, 10 в начале цикла разъединения. А в конце цикла разъединения при повороте ручки 7 на угол "е" > "а" в контакт с фланцами 9, 10 входят уже торцевые участки 11 кулачка 6, совпадающие с соответствующими внутренними плоскостями фланцев 9, 10, образуя зазор В2 между ними, что обуславливает надежное безопасное устойчивое состояние раздвигаемых фланцев 9, 10 и кулачка 6. Кроме этого, преимущество такого устройства заключается и в том, что при незначительной глубине межфланцевого пространства, да еще, при наличии крепежных шпилек 5, ограничивающих свободу действия применяемого для разъединения фланцев инструмента, кулачок 6 по своей сути располагает качественно большим диапазоном возможности изменения по высоте на величину (В2-B1), что не зависит от исходных параметров фланцевого соединения, а зависит от диаметра кулачка 6 и угла его поворота.

Устройство работает следующим образом. Пусть во фланцевом соединении арматуры предстоит заменить сменный элемент 12 (штуцер, обратный клапан, дроссель и т. п. ). Для этого необходимо снять давление в арматуре, слить оттуда рабочую жидкость. Снять с фланцевого соединения необходимое и достаточное количество шпилек 13, что позволило бы извлечь сменный элемент 12 при условии разъединения фланцев 9, 10. Отвернуть гайки 14, 15 на концах крепежных шпилек 5 настолько, чтобы фланцы 9, 10 можно было бы разъединить на расчетную величину В2.

Устройство подводится к предварительно подготовленному фланцевому соединению. Держась одной рукой за ручку 7, другой - за ручку 4, оператор зацепляет крюк 3 за удобную для работы крепежную шпильку 5, поворачивает по направлению 16 кулачок 6 за ручку 7 на необходимый угол "е" вокруг шарнира 1, в результате чего фланцы 9, 10 окажутся раздвинутыми. При этом одновременно другой оператор снимает с места сменный элемент 12 и производит его замену со стороны снятых шпилек 13, где имеется доступ.

При установке на место сменного элемента 12 одним оператором, кулачок 6 осторожно отпускается в исходное положение другим оператором, после чего затягиваются гайки 14, 15 на всех крепежных шпильках 5.

Устройство снимается с фланцевого соединения сразу же после посадки на место вновь установленного сменного элемента 12.

Устройство отличается простотой конструкции, удобством в работе и обеспечивает оперативную замену сменного элемента во фланцевом соединении арматуры с соблюдением условий техники безопасности труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разъединения фланцев | 2019 |

|

RU2715759C1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ УСТЬЕВОГО САЛЬНИКА | 2001 |

|

RU2202032C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ УСТЬЕВОГО САЛЬНИКА | 2001 |

|

RU2201494C2 |

| ЭЛЕКТРОМОТОРНЫЙ ПРИВОД С РУЧНЫМ ДУБЛЕРОМ | 1996 |

|

RU2103582C1 |

| Превентор со сменным кольцом и способ его установки на опорном фланце устьевой арматуры | 2020 |

|

RU2724695C1 |

| Фланцевое соединение | 2022 |

|

RU2788024C1 |

| Способ крепления фланцевого соединения шпильками с сегментными элементами и устройство для его осуществления | 2021 |

|

RU2760446C1 |

| БЫСТРОСЪЁМНЫЙ ЭКСЦЕНТРИКОВЫЙ ЗАЖИМНОЙ МОДУЛЬ ДЛЯ СБОРКИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2017 |

|

RU2684009C1 |

| Крепление фланцевого соединения на устье скважины | 2021 |

|

RU2763154C1 |

| ОБВЯЗКА ГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2355875C1 |

Изобретение относится к нефтегазодобывающей отрасли промышленности, а именно к обслуживанию, например, устьевой арматуры нагнетательных скважин на фланцевом соединении. Кулачковый клин содержит клин в виде торцевого двустороннего кулачка с ручкой и рабочими участками на кольцевой периферии. Клин расположен с возможностью захода в пространство между фланцами. Имеется крюк с ручкой и зевом под диаметр крепежных шпилек фланцевого соединения. Крюк и кулачок шарнирно соединены между собой осью, параллельной оси крепежных шпилек. Кулачок имеет рабочий ход в соответствии с изменением зазора между фланцами на расчетную величину. Крюк зацепляют за шпильку после отворота гаек. Поворачивают кулачок вокруг шарнира и фланцы разъединяются. Повышается производительность и обеспечивается техника безопасности труда при замене сменного элемента фланцевого соединения устьевой арматуры. 2 ил.

Кулачковый клин для разъединения фланцевого соединения арматуры, состоящего из крепежных шпилек с гайками, включающий клин, расположенный с возможностью захода в пространство между фланцами, отличающийся тем, что он содержит крюк с ручкой и зевом под диаметр крепежных шпилек, шарнирно соединенный осью, параллельной оси крепежных шпилек, с клином, который выполнен в виде торцового двустороннего кулачка с рабочими участками на кольцевой периферии, ручкой и рабочим ходом в соответствии с изменением зазора между фланцами на расчетную величину и предназначен, преимущественно для использования при замене штуцера устьевой арматуры нагнетательных скважин.

| Устройство для разгонки, например, смежных труб с фланцами | 1961 |

|

SU142963A1 |

| МНОГОХОДОВОЙ ПЕРЕКЛЮЧАТЕЛЬ ТРУБОПРОВОДОВ | 1986 |

|

RU2011622C1 |

| US 4278278 A, 14.07.1981 | |||

| US 3396139 A, 06.08.1968 | |||

| Машина для отделки поверхностей | 1978 |

|

SU812898A2 |

| МОЛЧАНОВ А.Г | |||

| Подземный ремонт скважин | |||

| - М.: Недра | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| СПОСОБ ПОДВЕСКИ ОБСАДНЫХ КОЛОНН | 1999 |

|

RU2169251C1 |

Авторы

Даты

2003-06-20—Публикация

2001-02-09—Подача