Изобретение относится к электромоторным приводам с ручным дублером и может быть использовано преимущественно для управления паропромышленной трубопроводной арматурой.

Известны электроприводы для управления трубопроводной арматурой с механическим переключением привода с электрического на ручное управление [1].

Недостаток такого привода заключается в том, что рукоятка механизма переключения дублера на ручное управление не фиксируется в режиме ручного управления, т. е. возможно самопроизвольное переключение с ручного управления на электрическое.

Другой недостаток привода заключается в конструктивной сложности, которая обусловлена размещением на маховике двуплечего рычага, оси, рукоятки с выступом и осью.

Кроме того, при переводе привода с ручного управления при работающем электродвигателе возможно травмирование оператора рукояткой, так как сцепление кулачков двухсторонней муфты и зубчатого колеса сопровождается ударными нагрузками из-за разности угловых скоростей кулачков.

Известен другой электропривод, ручной дублер которого содержит червячный вал, вращение которому при ручном управлении передается от кулачкового вала через кулачковую муфту посредством кулачков и шлицевое соединение [2].

Недостаток электропривода заключается в сложности конструкции ручного дублера, которая обусловлена наличием большого количества кулачковых соединений. Кроме того, электроприводы этого типа обладают повышенной опасностью при эксплуатации, которая (опасность) объясняется наличием кулачкового соединения между червячным валом и валом с маховиком для ручного управления. При переключении на ручной режим управления при работающем электродвигателе в момент сцепления кулачков на маховике имеют место сильные динамические нагрузки, которые воспринимаются руками оператора как ударная нагрузка, которая может привести к травме рук оператора.

Известен электропривод с односторонней муфтой предельного момента, содержащий электродвигатель, соединенный кинематически посредством червячного вала и червячного колеса с запорным элементом трубопроводной арматуры. Электропривод содержит также ручной дублер, включение которого осуществляется путем перемещения тяги в направлении от электродвигателя к маховику [3].

Недостаток известного привода заключается в сложности его конструкции, увеличенных габаритах и материалоемкости. При работе ручным дублером при включенном электродвигателе возможно самопроизвольное включение дублера и травмирование оператора.

Известен также электропривод для управления трубопроводной арматурой (см. Заринский О. М. Электроприводы трубопроводной арматуры, М.: Цинтихимнефтемаш, 1985, серия XM-10, с. 16-20), содержащий электродвигатель, червячный редуктор, ручной дублер, соединенные между собой в определенную кинематическую схему.

Ручной дублер содержит маховик, рукоятку-переключатель с электрического управления на ручное, устройство автоматического переключения с ручного управления на электрическое, фиксатор положения переключателя.

Недостаток привода с ручным дублером заключается в недостаточной безопасности его управления, которая обусловлена разностью угловых скоростей сцепляемых кулачков на вращаемой от электродвигателя шестерне и кулачков муфты на шлицевом валу, которое сопровождается ударными нагрузками, передающимися на маховик, управляемый оператором. Внезапные динамические нагрузки, непредсказуемые по своей величине и периодичности могут привести к травмированию оператора маховиком.

Задачей изобретения является устранение ударных нагрузок в маховике в процессе управления трубопроводной арматурой, повышающих опасность для оператора при ее управлении, а также - снижение тепловых нагрузок на червячный вал, приводящих к снижению надежности электропривода в процессе его эксплуатации требующих применения жидких смазок.

Технический результат достигается тем, что в электромоторном приводе с ручным дублером, содержащем редуктор, в корпусе которого расположены червячное колесо, червяк с червячным валом, на котором только с возможностью осевого перемещения установлена кулачковая муфта для поочередного принудительного зацепления либо с кулачками зубчатого колеса, соединенного кинематически с валом электродвигателя, либо с кулачками маховика, механизм принудительного перемещения муфты с фиксатором ее положения, механизм принудительного перемещения муфты выполнен в виде кулачкового механизма, кулачок которого установлен на валике в корпусе ручного дублера с возможностью принудительного поворота и фиксации его положения относительно корпуса. Кулачок соединен кинематически с кулачковой муфтой посредством пальца, ось которого смещена относительно оси валика. Кулачок установлен относительно зубчатого колеса с возможностью периодического взаимодействия рабочего профиля поверхности кулачка с выступом, выполненным на торцовой поверхности кулачкового зубчатого колеса, при его повороте.

На конец червячного вала, обращенный к маховику, надета пружина сжатия, поджимающая кулачковую муфту в направлении кулачков зубчатого колеса. Червячный вал, выполненный за одно целое с червяком, установлен в корпусе с возможностью осевого перемещения. На торце кулачкового зубчатого колеса выполнен обращенный к кулачку кольцевой паз. При этом выступ, взаимодействующий с рабочим профилем поверхности кулачка, расположен в пазу. На палец кулачка надет ролик с возможностью вращения относительно него. Червячный вал зафиксирован в обойме по меньшей мере двумя кольцевыми подшипниками скольжения, между которыми расположены тарельчатые пружины, а сама обойма соединена с корпусом редуктора с возможностью вращения относительно него. На палец кулачка надет ролик с возможностью вращения относительно него.

При переключении электромоторного привода с ручного режима управления на электрический включают электродвигатель и зубчатое колесо выступом через кулачок и эксцентриковый палей перемещает муфту в направлении к зубчатому колесу, разъединяя в первую очередь верхние кулачки муфты с кулачками стакана, на котором сидит маховик для ручного управления. Лишь после разъединения упомянутых кулачков происходит контакт и сцепление кулачков зубчатого колеса и кулачков муфты, обращенных к зубчатому колесу, вследствие воздействия на муфту пружины и продолжающегося вращения маховика. Поэтому в этот период автоматического переключения с ручного режима на электрический исключены всякие динамические нагрузки на маховик, т.е. управление трубопроводной арматурой с рассматриваемым электромоторным приводом совершено безопасно в эксплуатации для оператора.

При переключении электромоторного привода с электрического режима на ручной выключают электродвигатель и ручкой через эксцентриковый палец на кулачке выводят муфту из зацепления с зубчатым колесом. Так как кинематическое соединение червяк - червячное колесо обладает самоторможением, то вращение червячного вала прекращается быстро. В дальнейшем перемещают муфту ручкой до зацепления ее верхних кулачков с кулачками стакана с маховиком. Нижняя часть кулачка входит в кольцевой паз на торце зубчатой шестерни и ручка фиксирует это его положение с помощью шарика относительно корпуса ручного дублера. Из вышеизложенного следует, что и в этом случае переключение электропривода на ручной режим управления безопасен для оператора. Наличие ролика на пальце кулачка облегчает ручное управление трубопроводной арматурой и уменьшает отбор мощности от электродвигателя на трение пальца о кольцевой паз кулачковой муфты при электрическом управлении, так как коэффициент трения качения по своей величине примерно в десять раз меньше коэффициента трения скольжения. Выполнение опорного подшипникового узла, примыкающего к зубчатому колесу в виде обоймы, контактирующей с червячным валом через кольцевые подшипники скольжения, установленные в ее полости, и с корпусом через подшипники качения позволили обеспечить высокую надежность редуктора в работе за счет более интенсивного отвода тепла от червяка через вал и подшипники скольжения. Кроме того, такая конструкция подшипникового узла позволила создать компактную конструкцию электромоторного привода, существенно уменьшить его весогабаритные характеристики.

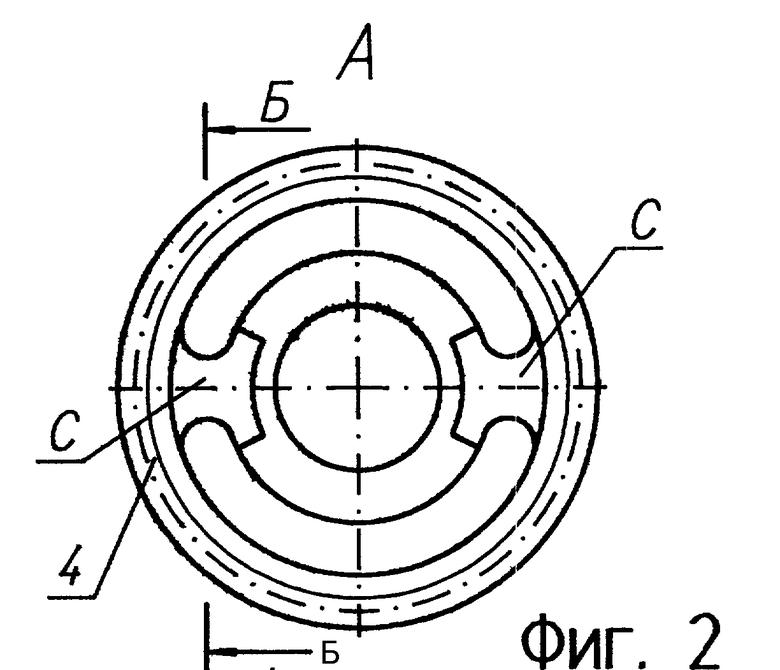

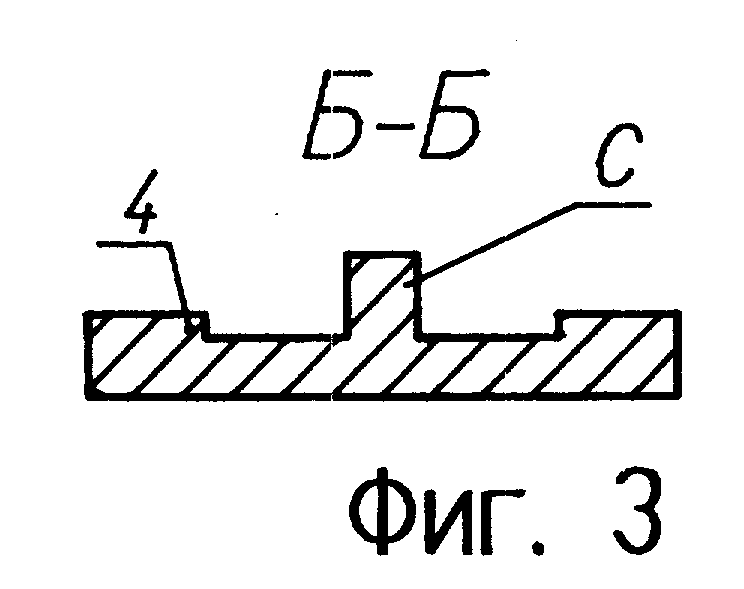

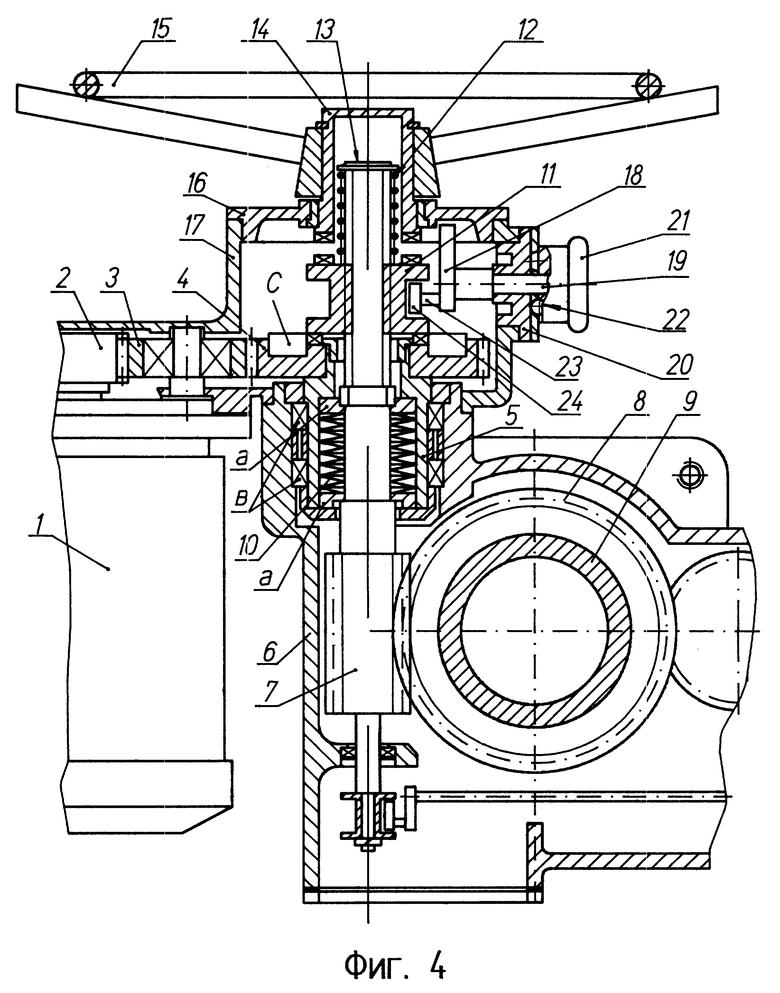

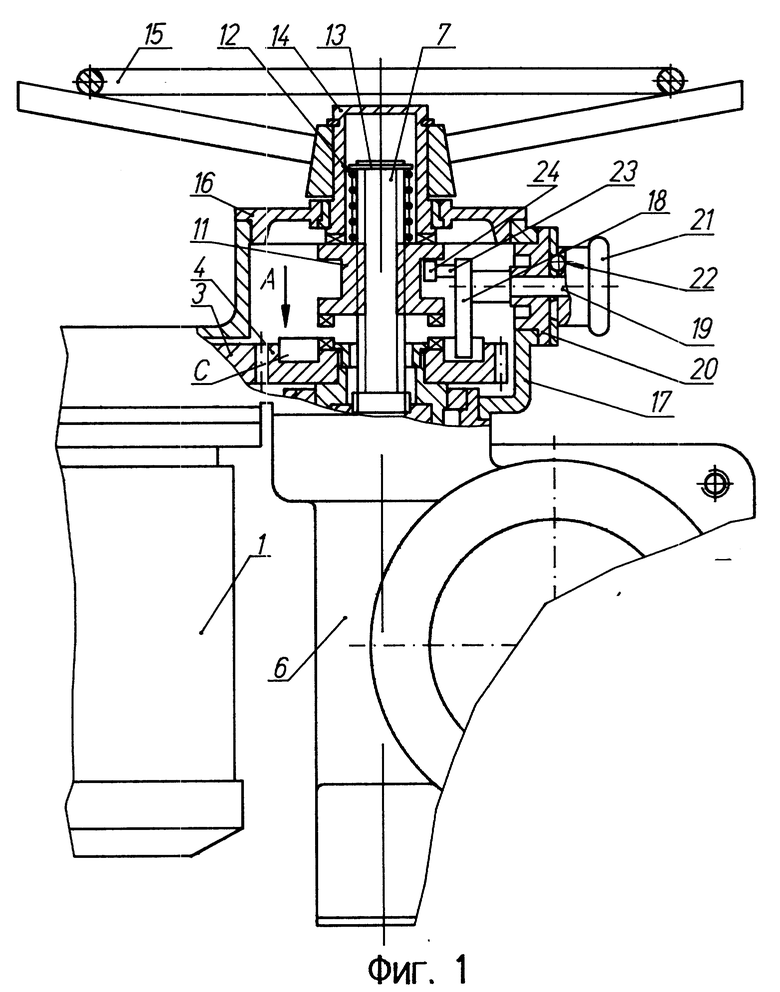

На фиг. 1 изображен электромоторный привод в режиме ручного управления; на фиг. 2 - вид А на зубчатое колесо; на фиг. 3 - сечение Б-Б зубчатого колеса; на фиг. 4 - электропривод в режиме электрического управления.

Электромоторный привод для управления запорной трубопроводной арматурой содержит электродвигатель 1, вал которого через промежуточные шестерни 2, 3 соединен кинематически с кулачковым зубчатым колесом 4. Зубчатое колесо 4 закреплено с возможностью свободного вращения на обойме 5, которая установлена в корпусе 6 редуктора с возможностью вращения относительно него. Через центр отверстия в обойме 5 проходит червячный вал 7, червяк которого выполнен с валом 7 за одно целое, соединен кинематически с червячным колесом 8, а последнее - с приводным валом 9 для приведения в движение запорного элемента трубопроводной арматуры. Вал 7 установлен в корпусе 6 редуктора с возможностью осевого перемещения. Возврат вала 7 в исходное положение обеспечивают тарельчатые пружины 10. Червячный вал 7 зафиксирован в обойме 5 двумя разнесенными друг от друга кольцевыми подшипниками "a" скольжения, между которыми на валу 7 расположены тарельчатые пружины 10, а сама обойма 5 соединена с корпусом 6 редуктора через подшипники качения 8. Концевая часть 7 со стороны колеса 4 выполнена со шлицами на наружной поверхности. На шлицевом участке вала 7 с возможностью осевого перемещения установлена кулачковая муфта 11, взаимодействующая с пружиной 12. Пружина 12 установлена на шлицевом участке вала 7 между упором 13 и муфтой 11. Верхние кулачки муфты 11 обращены к кулачкам на стакане 14, который жестко соединен с маховиком 15 и закреплен относительно крышки 16 на корпусе 17 ручного дублера с возможностью вращения.

Переключатель с электрического управления на ручное и с ручного на электрическое выполнен в виде кулачкового механизма, кулачок 18 которого соединен с корпусом ручного дублера посредством валика 19 с возможностью поворота и фиксации кулачка 18 либо в положении при электрическом управлении, либо при ручном. Конец валика 19, выступающий из корпуса 17 через отверстие в крышке 20 наружу, снабжен ручкой 21, которая закреплена от проворачивания относительно валика 19. Стопорение кулачка 18 от произвольного поворота осуществлено шариком 22, подпружиненным к одной из круглых выемок на крышке 20. Торцовая поверхность кулачка 18, обращенная к кулачковой муфте 11, снабжена пальцем 23 с роликом 24 на конце. Ось пальца 23 смещена относительно валика 19 на некоторый эксцентриситет в сторону, противоположную от наиболее удаленной поверхности профиля кулачка 18. Кинематическая связь пальца 23 с кулачковой муфтой 11 осуществлена через кольцевую выемку прямоугольного сечения на наружной боковой поверхности муфты 11. Кулачок 18 установлен относительно кулачкового зубчатого колеса 4 таким образом, что его наиболее удаленная от оси валика 19 поверхность с рабочим профилем расположена с возможностью периодического взаимодействия с выступом "C" на торцовой поверхности колеса 4 при его повороте (см. фиг. 2, 3). При нахождении части кулачка 18 в пазу на колесе 4 его наиболее удаленная от оси вращения поверхность не касается данной поверхности кольцевого паза. Поворот кулачка 18 осуществляется принудительно либо путем воздействия выступа "C" на зубчатом колесе 4 при его повороте с профилированной рабочей поверхностью кулачка 18, либо путем поворота валика 19 за ручку 21 рукой оператора.

В первом случае кулачковый механизм используется для автоматического переключения с ручного режима управления на электрический, а во втором - с режима электрического управления на режим ручного управления. В режиме ручного управления электропривод для управления запорной трубопроводной арматурой работает следующим образом.

При выключенном электродвигателе 1 кулачковая муфта 11 на шлицевом участке вала 7 смещена в направлении к маховику 15 до зацепления ее кулачков с кулачками стакана 14. Пружина 12 сжата между упором 13 и муфтой 11. В этом положении муфта 11 удерживается кулачком 18 с пальцем 23 при помощи фиксатора, с которым кулачок 18 соединен посредством валика 19. Нижняя часть кулачка 18 расположена в зоне движения выступа "C" на зубчатом колесе 4, кулачки которого разъединены с кулачками муфты 11. При вращении маховика 15 рукой оператора вращающий момент валу 7 передается через муфту 11, кулачки которой находятся в зацеплении с кулачками стакана 14, на котором закреплен маховик 15. Кулачок 18 неподвижен, его ролик 24 на пальце 23 вращается при его контакте с кольцевой полкой муфты 11. Далее вращение приводному валу 9 передается через червяк и червячное колесо 8. Приводной вал 9 приводит в движение запорный элемент трубопроводной арматуры, открывая или закрывая проход в ее корпусе (не показано).

В режиме электрического управления запорной трубопроводной арматурой электропривод работает следующим образом.

Включают электродвигатель 1. Вращение от его вала через шестерни 2, 3 передается зубчатому колесу 4, которое выступом "C" на торце поворачивает кулачок 18. Последний пальцем через ролик 24 воздействует на муфту 11 и принудительно перемещает его в направлении к зубчатому колесу 4 по шлицам на валу 7 до зацепления кулачков муфты 11 с кулачками колеса 4. Кулачки муфты 11 в первый момент могут при контакте с кулачками колеса 4 не войти в зацепление, но находясь под действием пружины 12 на шлицевом участке вала 7 и при наличии вращения зубчатого колеса 4 от вала электродвигателя 1 зацепление осуществляется. Верхние кулачки муфты 11 выходят из зацепления с кулачками стакана 14 с маховиком 15. Кулачок 18, оставаясь в зацеплении с муфтой 11, поворачивается на 180o и фиксируется в этом положении шариком 22 от поворота (см. фиг. 4). Вращение приводному валу 9 от вала электродвигателя 1 передается через шестерни 2, 3, зубчатое колесо 4, муфту 11, вал 7 с червяком и червячное колесо 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ТРУБОПРОВОДНОЙ ЗАПОРНОЙ АРМАТУРЫ | 1998 |

|

RU2132990C1 |

| ЭЛЕКТРОПРИВОД С РУЧНЫМ ДУБЛЕРОМ | 2002 |

|

RU2239116C2 |

| ПРИВОД С КОМБИНИРОВАННЫМ УПРАВЛЕНИЕМ ОТ ЭЛЕКТРОДВИГАТЕЛЯ И ВРУЧНУЮ | 2007 |

|

RU2332607C1 |

| КОМБИНИРОВАННЫЙ ПРИВОД ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ОТ ЭЛЕКТРОДВИГАТЕЛЯ И/ИЛИ ОТ РУЧНОГО УСИЛИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226633C1 |

| Электропривод трубопроводной арматуры с ручным дублером | 2022 |

|

RU2797329C1 |

| Устройство управления запорно-регулирующим органом трубопроводной арматуры | 2022 |

|

RU2792715C1 |

| ПРИВОД КЛАПАНА КРАНОВОГО ТИПА И РУЧНОЙ ДУБЛЕР ПРИВОДА | 2000 |

|

RU2179681C2 |

| ЭЛЕКТРОПРИВОД | 2004 |

|

RU2258168C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЗАПОРНО-РЕГУЛИРУЮЩИМ ОРГАНОМ ТРУБОПРОВОДНОЙ АРМАТУРЫ И СПОСОБ НАСТРОЙКИ ЕГО ОГРАНИЧИТЕЛЯ МАКСИМАЛЬНОГО КРУТЯЩЕГО МОМЕНТА | 2005 |

|

RU2273784C1 |

| ЭЛЕКТРОПРИВОД ЗАПОРНОЙ АРМАТУРЫ | 2008 |

|

RU2364780C1 |

Использование: в арматуростроении, для управления запорной трубопроводной арматурой. Сущность изобретения: в корпусе редуктора электромоторного привода с ручным дублером размещены червячное колесо, червяк, выполненный за одно целое с червячным валом, и кулачковая муфта. Муфта поочередно взаимодействует либо с кулачками зубчатого колеса, либо с кулачками маховика. Зубчатое колесо соединено кинематически с валом электродвигателя. Механизм принудительного перемещения муфты выполнен в виде кулачкового механизма, кулачок которого установлен в корпусе ручного дублера и соединен кинематически с кулачковой муфтой посредством пальца. Рабочий профиль поверхности кулачка периодически взаимодействует с выступом, расположенным в кольцевом пазу на торцевой поверхности кулачкового зубчатого колеса, при его повороте. Кулачковая муфта поджата к кулачкам зубчатого колеса пружиной, надетой на конец червячного вала. 3 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 457840, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1390466, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Трубопроводная арматура с автоматическим управлением: Справочник / Под ред | |||

| С.И.Косых.- Л., 1982, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Заринский О.М | |||

| Электроприводы трубопроводной арматуры | |||

| - М.: ЦИНТИХимнефтемаш, 1985, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-01-27—Публикация

1996-05-05—Подача