Заявляемый объект относится к области нефтедобычи и газодобычи, в частности к устройствам, предназначенным для заканчивания нефтяных и газовых скважин и повышения срока эксплуатации скважин за счет использования перфорации отверстий в обсадных трубах нефтяных и газовых скважин.

Известны устройства, в которых воздействие на материал обсадной трубы нефтяной или газовой скважины осуществляется высокотемпературным сверхзвуковым потоком продуктов сгорания углеводородного горючего и окислителя [1-6].

Наиболее близким к заявляемому техническому решению является устройство, в котором воздействие на материал обсадной трубы осуществляется высокотемпературным потоком, образующимся при сгорании заряда твердого топлива, в составе которого содержится эрозионно-воздействующий компонент (абразив), добавки для продувки каверны, добавки пористого фильтрующего покрытия [6]. Перфоратор [6], обеспечивающий термодинамическую обработку обсадной трубы, может быть выбран в качестве прототипа заявляемого устройства. Перфоратор содержит многослойный твердотопливный заряд, заключенный в трубчатый корпус, а на боковой поверхности корпуса перфоратора размещается сопловой блок, через который из перфоратора истекают продукты сгорания твердотопливного заряда и воздействуют на материал обсадной трубы.

Недостатком известного устройства [6] является то, что пробивная способность такого перфоратора относительно невелика (до 10 см - [5,6]). Это обусловлено ограниченностью массы перфоратора и массы заряда твердого топлива, размещенного в нем. Работа перфоратора происходит при больших уровнях давления, а это требует применения сопловых блоков с малой площадью минимального сечения. Наличие эрозионно-воздействующего компонента в продуктах сгорания может привести к зашлаковыванию минимального сечения соплового блока и, как следствие, к незапланированному изменению условий работы перфоратора, вплоть до его механического разрушения. Кроме того, эрозионно-воздействующий компонент, входящий в состав твердого топлива может оказаться не самым эффективным, однако включение в состав топлива эффективного эрозионно-воздействующего компонента может оказаться невозможным из-за его химической несовместимости с топливом. Твердое топливо тоже не является единственно возможным и наиболее эффективным для применения. Кроме того, продолжительная работа такого перфоратора (десятки секунд) требует разработки специальных средств теплозащиты.

Задачей заявляемого устройства является повышение эффективности процесса перфорирования обсадной трубы, в частности, ускорение процесса перфорирования и увеличение пробивной способности перфоратора.

Поставленная задача для устройства решается следующим образом. Заявляемый перфоратор содержит камеру сгорания, химическое топливо, эрозионно-воздействующий компонент, дополнительный химический реагент, сопловой блок, расположенный на боковой поверхности камеры сгорания. В отличие от прототипа сопловой блок в перфораторе выполнен многоканальным. Его каналы соединяют область воздействия газового потока на объект перфорации с камерой сгорания, с областью, в которой размещается эрозионно-воздействующий компонент, и с областью, в которой размещается дополнительный химический реагент. Эрозионно-воздействующий компонент - это твердая шашка или порошок, которые размещаются в собственной емкости и пространственно отделены от химического топлива и дополнительного химического реагента. Сопловой блок выполнен подвижным с возможностью перемещения по направлению, перпендикулярному оси перфоратора и боковой поверхности обсадной трубы, по копиру, с возможностью изменения, при перемещении соплового блока, зазора между торцом корпуса соплового блока и обсадной трубой.

Емкости, содержащие химический реагент и эрозионно-воздействующий компонент, могут быть размещены вне камеры сгорания и соединены с ней системой трубопроводов.

На боковой поверхности соплового блока могут быть выполнены расположенные несимметрично сквозные отверстия, сообщающие внутренний объем соплового блока со свободным объемом между корпусом перфоратора и обсадной трубой.

Торец соплового блока может быть кососрезанным.

Внутри перфоратора может быть установлено кольцо, сдвигающееся после срезания штифта при достижении внутри перфоратора требуемого давления. После срезания штифта проходное сечение сопла открывается.

Сущность заявляемого изобретения поясняется чертежами, представленными на фиг. 1-4.

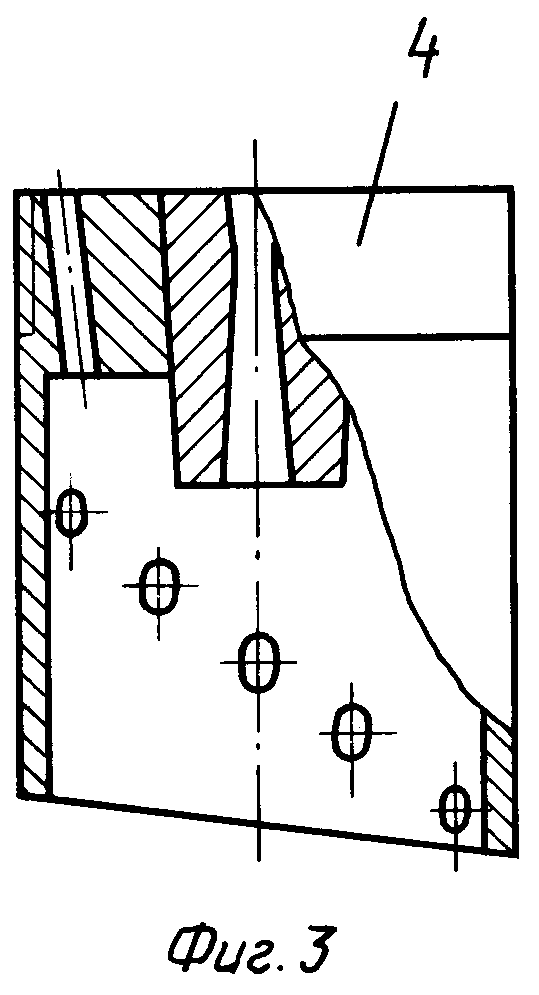

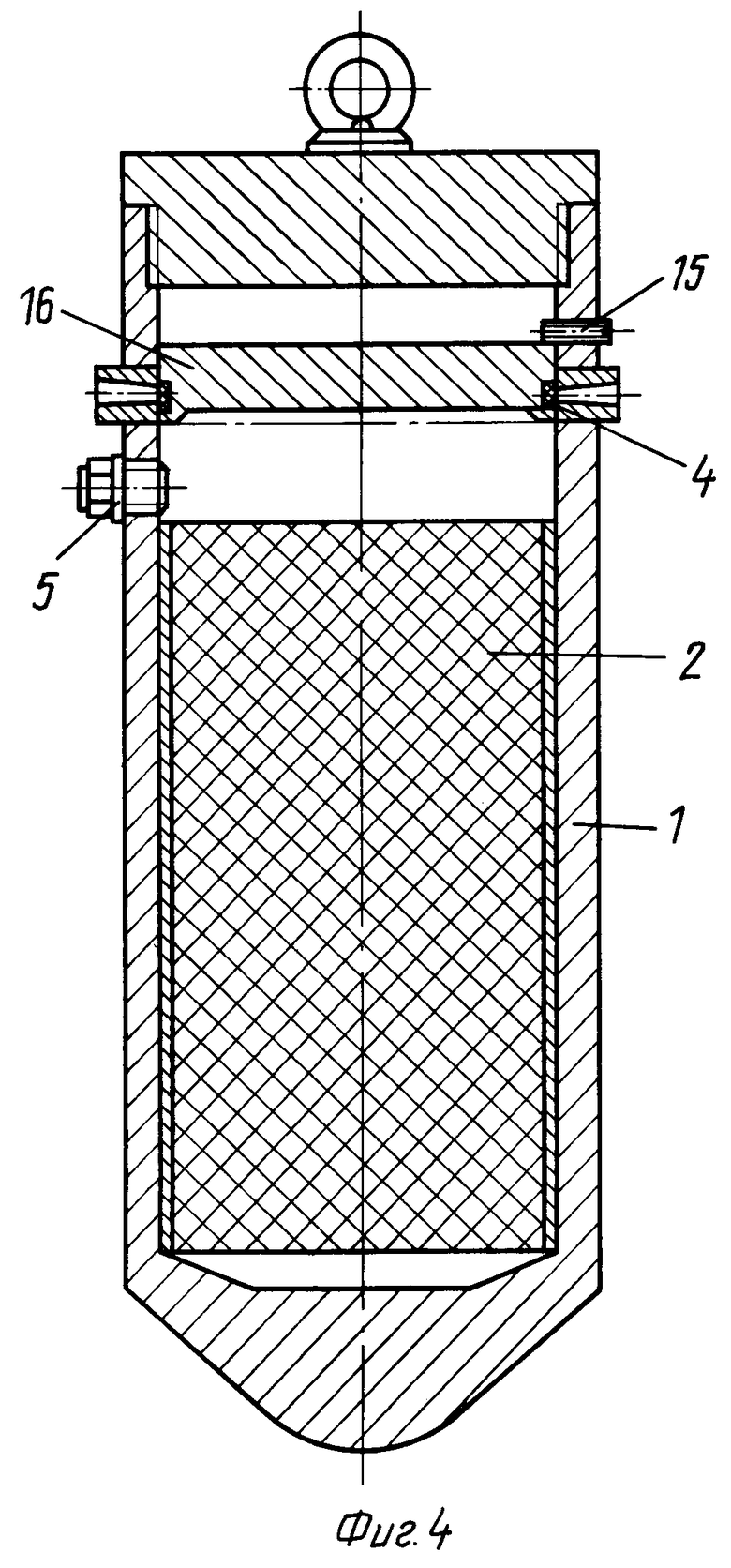

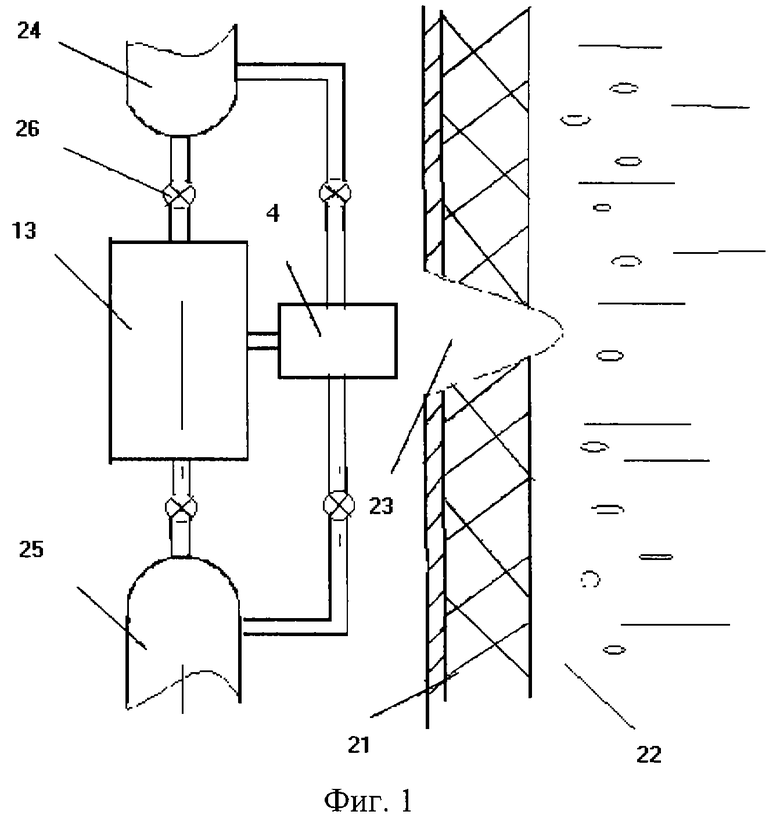

На фиг.1 представлена схема, изображающая технологический процесс перфорирования обсадной трубы скважины. На фиг.2 представлена схема камеры сгорания перфоратора, в котором химическое топливо и эрозионно-воздействующий компонент пространственно разделены, а продукты химического топлива и продукты разложения эрозионно-воздействующего компонента поступают в зону воздействия на обсадную трубу через один или два канала в сопловом блоке. Кроме того, в зону воздействия продуктов сгорания на обсадную трубу подается через другой канал в сопловом блоке дополнительный химический реагент. На фиг.3 представлена конструкция соплового блока, на боковой поверхности которого выполнены сквозные отверстия, расположенные несимметрично. Кроме того, торец соплового блока выполнен кососрезанным. На фиг.4 представлена конструкция перфоратора, внутри которого установлено кольцо, перекрывающее проходное сечение сопла и сдвигающееся после срезания штифта при достижении в перфораторе требуемого давления.

На фиг. 1-4 обозначено:

1 - корпус перфоратора;

2 - химическое твердое топливо, выполненное в виде твердой шашки;

3 - эрозионно-воздействующий компонент;

4 - сопловой блок;

5 - воспламенительное устройство (пиропатрон и воспламенительная навеска);

6 - предохранительный клапан;

7 - жидкий химический реагент (окислитель, горючее или другое);

8 - поршень;

9 - трубопровод;

10 - соединительные элементы;

11 - крышка перфоратора;

12 - копир;

13 - камера сгорания перфоратора;

14 - сквозной канал, соединяющий камеру сгорания с копиром, в котором размещается сопловой блок;

15 - штифт, удерживающий от перемещения кольцо;

16 - кольцо, перекрывающее отверстия сопел до начала работы перфоратора;

17 - вытеснительное пиротехническое устройство;

18 - камера сгорания с вытеснительным пиротехническим устройством;

19 - воспламенитель для вытеснительного пиротехнического устройства;

20 - сквозной канал, соединяющий камеру сгорания вытеснительного пиротехнического устройства с копиром, в котором размещается подвижный сопловой блок;

21 - обсадная труба;

22 - забойная порода;

23 - зона воздействия продуктов сгорания на материал обсадной трубы;

24, 25 - емкости с компонентами топлива и эрозионно-воздействующим компонентом;

26 - запорный блок;

Перфоратор работает следующим образом.

После подачи инициирующего импульса (например, электрического потенциала) происходит срабатывание воспламенительного устройства 5 (фиг.2), размещенного внутри корпуса перфоратора 1. Продукты сгорания воспламенительного устройства 5 обеспечивают зажигание твердого химического топлива 2, размещенного в камере сгорания 13 перфоратора. Кроме того, обеспечивается разогрев эрозионно-воздействующего компонента 3. Продукты сгорания топлива и продукты разложения эрозионно-воздействующего компонента истекают из камеры сгорания 13 внутрь полости копира 12 через сквозной канал 14. Внутри копира 12 размещается многоканальный сопловой блок 4. Предохранительный клапан 6 обеспечивает снижение рабочего давления в камере сгорания 13, если его уровень будет превосходить установленное значение. Кроме того, возрастающее в камере сгорания перфоратора 13 давление продуктов сгорания топлива воздействует на поршень 8, который, перемещаясь, вытесняет дополнительный жидкий химический реагент 7 в сопловой блок через трубопровод 9 и соединительные элементы 10.

Продукты сгорания химического топлива 2, продукты разложения эрозионно-воздействующего компонента 3 и продукты дополнительного химического реагента 7, поступают в сопловой блок 4 и далее, через каналы в сопловом блоке, истекают в зону воздействия на обсадную трубу 23 (фиг. 1), а после разрушения материала обсадной трубы - внутрь забойной породы 22. Наличие в продуктах, истекающих из соплового блока, дополнительного химического реагента позволяет увеличить температуру продуктов в окрестности зоны воздействия на обсадную трубу 23. Подача эрозионно-воздействующего компонента через отдельный канал соплового блока 4 позволяет исключить зашлаковывание канала, через который истекают продукты сгорания химического топлива 2.

После завершения работы перфоратора сопловой блок 4 возвращается в исходное положение внутрь корпуса перфоратора с помощью узла возврата соплового блока 4 внутрь корпуса перфоратора. В конструкции предусматривается наличие камеры сгорания 18 с вытеснительным пиротехническим устройством 17 (фиг. 4). После завершения работы перфоратора включается воспламенитель 19, продукты сгорания которого приводят в действие вытеснительное пиротехническое устройство 17. Продукты сгорания вытеснительного пиротехнического устройства 17 заполняют камеру сгорания 18 и по сквозному каналу 20 поступают в полость копира 12, в котором размещается сопловой блок 4. Это приводит к принудительному возврату соплового блока 4 внутрь корпуса перфоратора.

Применение других видов химического топлива (жидкого или газообразного) позволяет организовать доставку топлива в зону реакции извне перфоратора по системе трубопроводов в количестве, не зависящем от размеров перфоратора. Это позволяет неограниченно увеличить время работы перфоратора.

Усиление механического воздействия продуктов сгорания с эрозионно-воздействующим компонентом на материал обсадной трубы 21 и на забойную породу 22 может быть обеспечено закручиванием механической смеси высокотемпературного потока (фиг.3). Для закручивания газового потока на боковой поверхности соплового блока 4, выполняются отверстия, расположенные несимметрично, например, по винтовой линии, и сообщающие внутренний объем соплового блока 4 с зоной воздействия продуктов сгорания на материал обсадной трубы 23 между корпусом перфоратора и обсадной трубой 21 (фиг.1). Вынос продуктов разрушения материалов из зоны воздействия продуктов сгорания на материал обсадной трубы 23 - необходимая составляющая процесса перфорирования. Применение кососрезанных торцов сопловых блоков 4 (фиг.3) облегчает процесс выноса продуктов разрушения из зоны воздействия 23 и приводит к повышению производительности процесса.

Надежность работы перфоратора может быть обеспечена при условии, что давление во внутреннем объеме перфоратора выше давления вне него. Для обеспечения этого условия внутри перфоратора размещается кольцо 16, перекрывающее отверстия сопла 4 (фиг. 4). В начале работы перфоратора после достижения внутри него требуемого уровня давления срезается штифт 15, удерживающий кольцо 16, кольцо 16 сдвигается и обеспечивает газодинамическую связь камеры сгорания 13 перфоратора и зоны воздействия продуктов сгорания на материал обсадной трубы 23.

Таким образом, предложенное устройство обеспечивает повышение производительности процесса перфорации обсадных труб нефтяных и газовых скважин за счет комплексного воздействия высокотемпературными продуктами сгорания химического топлива, эрозионно-воздействующего компонента и дополнительного химического реагента.

Источники информации

1. Афанасьев В.А. и др. Справочник по прострелочно-взрывной аппаратуре. - М.: Недра, 1983.

2. Прострелочно-взрывная аппаратура. Справочник / Под ред. Л.Я. Фридляндера. - М.: Недра, 1990.

3. Краткий справочник по прострелочно-взрывным работам в скважинах / Под ред. Н.Г. Григоряна. - М.: Недра, 1982.

4. В. В. Кодолов, А.С. Жарков, Ю.И. Максимович, В.И. Марьяш. Использование энергетических конденсированных систем для нужд нефтяной и газовой промышленностей // Третья международная конференция "Внутрикамерные процессы и горение в установках на твердом топливе и в ствольных системах (IСОС-99). Ижевск, 7-9 июля 1999 г., Изд. ИПМ УрО РАН, г.Ижевск, 2000, с. 793-799.

5. Способ перфорации обсаженной скважины высокотемпературной сверхзвуковой газовой струей и устройство для его осуществления. Авторское свидетельство 991050 / Христенко Ю.А., Евсеев А.В., Лебедев И.Н. Опубл. 2000 г.

6. Способ термодинамической перфорации обсаженной скважины и устройство для его осуществления. Авторское свидетельство 2077660 / Волдаев Н.А. Опубл. 1997 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНАЯ ГАЗОТУРБИННАЯ УСТАНОВКА С ПОДВОДОМ ВОЗДУХА В КОРПУС КАМЕРЫ СГОРАНИЯ ЧЕРЕЗ СИСТЕМУ ВОЗДУХОВОДОВ | 1999 |

|

RU2175096C2 |

| ОГНЕТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2366745C1 |

| СПОСОБ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХЗВУКОВОЙ ГАЗОВОЙ СТРУЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2194847C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ДАЛЬНОСТИ ПОЛЕТА СНАРЯДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2462686C2 |

| СПОСОБ ТЕРМОДИНАМИЧЕСКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2077660C1 |

| РЕГУЛЯТОР РАСХОДА СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2293867C1 |

| УСТРОЙСТВО УВЕЛИЧЕНИЯ ДАЛЬНОСТИ ПОЛЕТА СНАРЯДА | 2011 |

|

RU2465541C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ СКВАЖИН | 1993 |

|

RU2057910C1 |

| МАНЕВРИРУЮЩАЯ СТУПЕНЬ РАКЕТЫ С КОМБИНИРОВАННОЙ ДВИГАТЕЛЬНОЙ УСТАНОВКОЙ И СПОСОБ УПРАВЛЕНИЯ ЕЕ ДВИЖЕНИЕМ | 2010 |

|

RU2427507C1 |

| РЕГУЛЯТОР РАСХОДА СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2156876C1 |

Изобретение относится к области нефтедобычи и газодобычи, в частности к устройствам, предназначенным для заканчивания нефтяных и газовых скважин. Обеспечивает повышение эффективности процесса перфорирования обсадной трубы за счет ускорения процесса перфорирования и увеличения пробивной способности перфоратора. Сущность изобретения: устройство содержит камеру сгорания, химическое топливо, эрозионно-воздействующий компонент, дополнительный химический реагент и сопловой блок. Сопловой блок расположен на боковой поверхности камеры сгорания. Эрозионно-воздействующий компонент выполнен в виде твердых шашек или порошкообразным. Он размещен в собственной емкости и пространственно отделен от химического топлива и дополнительного химического реагента. Сопловой блок выполнен многоканальным. Он может перемещаться по направлению, перпендикулярному оси перфоратора и боковой поверхности обсадной трубы, по копиру, с возможностью изменения зазора между торцом корпуса соплового блока и обсадной трубой. Область воздействия газового потока на объект перфорации соединена с камерой сгорания перфоратора, с областью, в которой размещен эрозионно-воздействующий компонент, и с областью, в которой размещен дополнительный химический реагент, каналами соплового блока. 4 з.п. ф-лы, 4 ил.

| СПОСОБ ТЕРМОДИНАМИЧЕСКОЙ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2077660C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1995 |

|

RU2119045C1 |

| ПЕРФОРАТОР | 1990 |

|

RU2015311C1 |

| Устройство плазменной резки | 1987 |

|

SU1537793A1 |

| US 4673039 A, 16.06.1987 | |||

| US 4391337 A, 05.07.1983. | |||

Авторы

Даты

2003-06-20—Публикация

2001-05-28—Подача