Изобретение относится к области энергетики, в частности горелочным устройствам, и может быть использовано в автомобильной промышленности.

В качестве аналога было выбрано устройство "Камера сгорания горелки для отопительного прибора транспортного средства или для фильтра для улавливания частиц отработанных газов" фирмы J. Eberspacher PCT/DE 95/00614 от 06.05.95 г. , которое имеет торцевую ограничительную стенку, круговую ограничительную стенку, штуцер для размещения свечи накаливания и штуцер для подачи необходимого для сгорания воздуха, изготовленные методом точного литья. Сопло для подачи воздуха имеет продольные прорези с постоянной или изменяющейся книзу шириной. Данная камера сгорания выполнена по принципу испарительной камеры, т.е. имеет пористую футеровку из различных материалов. На пути потока, необходимого для сгорания воздуха, перед штуцером для подачи воздуха предусмотрено устройство для создания завихрения потока - завихритель.

Однако при эксплуатации данному устройству присуще образование углесодержащих отложений, кроме того, в камере сгорания имеются зоны с низким содержанием кислорода, что также приводит к образованию углесодержащих отложений, следовательно, снижается интенсивность горения, мощность и кпд горелки. Кроме того, данная камера сгорания может быть вмонтирована в линию отвода отработавших газов в качестве фильтра для улавливания сажи, который через определенные промежутки времени должен очищаться от отфильтрованных частиц. Такая унификация данного устройства приводит к значительному усложнению конструкции горелочного устройства [1].

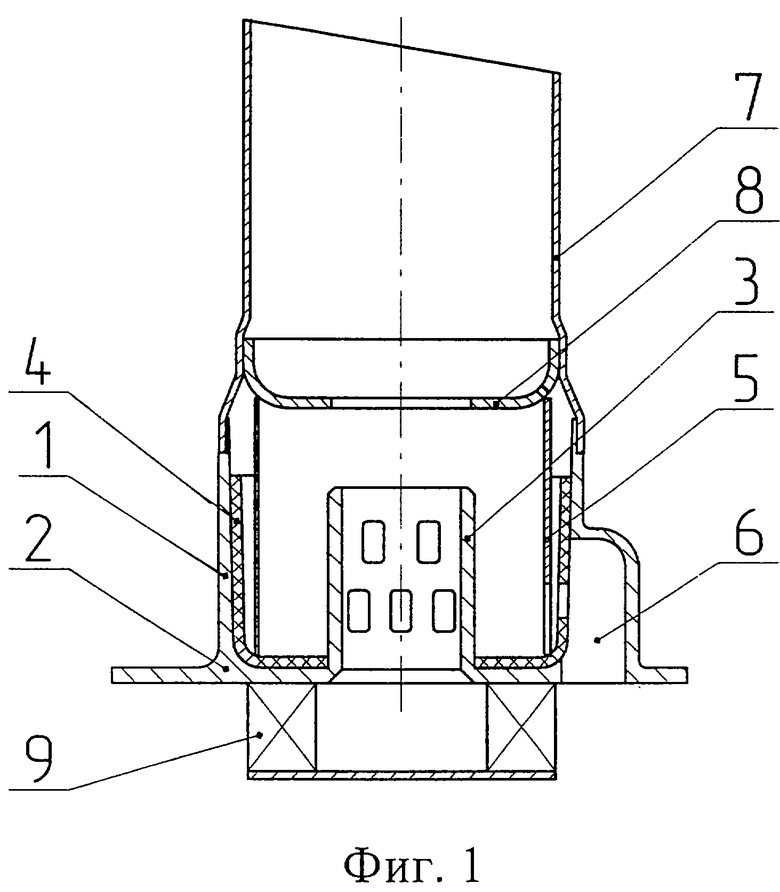

Наиболее близким техническим решением к предлагаемому изобретению, выбранным в качестве прототипа, является горелочное устройство [2], содержащее топочную камеру с цилиндрической ограничительной стенкой по периметру с торцевой ограничительной стенкой, в которой выполнено центральное отверстие с входящим коаксиально с осью в топочную камеру соплом подачи воздуха, завихритель потока воздуха, с внутренней стороны цилиндрической ограничительной стенки расположена испарительная капиллярная структура, штуцер для установки свечи, жаровую трубу и стабилизатор пламени, на боковой поверхности сопла подачи воздуха выполнено не менее двух рядов разнесенных по высоте сопла подачи воздуха одинаковых по количеству и симметрично размещенных продольных радиальных отверстий, причем каждое отверстие верхнего ряда размещено на линии, равноудаленной от двух ближайших нижних отверстий, формирователь вихревых потоков, расположенный между соплом подачи воздуха и испарительной капиллярной структурой, размещенной как на цилиндрической, так и на торцевой ограничительных стенках топочной камеры, формирователь вихревых потоков газоплотно или с зазором прилегает нижним основанием к испарительной капиллярной структуре, размещенной на торцевой поверхности топочной камеры, а верхним - к стабилизатору пламени.

Недостатком данной конструкции горелочного устройства является низкая мощность.

Ограничения по наращиванию мощности данной конструкции обусловлены тем, что повышение мощности требует соответствующего увеличения размеров камеры сгорания, однако воздушные струи, вытекающие из щелей сопла с высокой скоростью, по мере продвижения через зону горения теряют скорость и, соответственно, в тех участках камеры сгорания, куда поступают с недостаточно высокой для интенсивного перемешивания и турбулизации горючей смеси скоростью, не могут обеспечить эффективное горение.

Необходимым условием для повышения мощности горелочного устройства является создание такой конструкции камеры сгорания, в которой весь объем будет пронизан высокоскоростными воздушными струями.

Одним из возможных решений является использование не одного, а нескольких сопл подачи воздуха. Распределив их в объеме камеры сгорания, можно обеспечить условия, когда расстояние от начала истечения каждой из воздушных струй до стенок камеры сгорания или до столкновения между собой будет достаточно небольшим, чтобы воздушные струи в момент столкновения обладали достаточно высокой скоростью для образования высокотурбулентных зон, обеспечивающих эффективное перемешивание.

Количество сопл в камере сгорания и характер их размещения определяются требованием обеспечить во всех участках камеры сгорания условия для эффективного перемешивания и турбулизации горючей смеси. При этом возможны различные конструктивные решения задачи ввода воздушного потока в каждое отдельное сопло. Одним из наиболее эффективных решений является использование одного проходящего через центральное отверстие в торцевой стенке камеры сгорания сопла и распределение воздушного потока примыкающими к нему другими дополнительными соплами. Такое распределение воздушного потока между соплами может быть осуществлено с минимальными энергетическими потерями. Преимуществом такого решения является то, что площадь поверхности испарительного элемента, размещенного на дне камеры сгорания, максимальна для данного диаметра камеры сгорания. При введении каждого из сопл через торцевую поверхность камеры сгорания площадь испарительного элемента уменьшается на суммарную площадь отверстий в торцевой поверхности камеры сгорания, через которые вводятся сопла подачи воздуха. Однако при возрастании мощности горелочного устройства свыше 15...20 кВт резко возрастают потери энергии на закручивание воздушного потока. И в этом случае более эффективным решением является ввод всех сопл через основание камеры сгорания с индивидуальной закруткой воздуха собственными для каждого сопла завихрителями. При этом с учетом уменьшения площади испарительного элемента на суммарную величину площади отверстий для ввода сопл необходимо на соответствующую величину увеличить диаметр камеры сгорания. Таким образом, для увеличения мощности горелочного устройства за счет использования вместо одного центрального сопла нескольких распределительных по камере сгорания сопл возможны два варианта решения.

Техническим результатом данного изобретения является повышение мощности горелочного устройства.

Технический результат достигается тем, что горелочное устройство, содержащее топочную камеру с цилиндрической ограничительной стенкой по периметру, с торцевой ограничительной стенкой, в которой выполнено центральное отверстие с входящим коаксиально с осью в топочную камеру соплом подачи воздуха, на боковой поверхности которого выполнено не менее двух рядов разнесенных по высоте сопла одинаковых по количеству и симметрично размещенных продольных щелевых отверстий, причем каждое отверстие верхнего ряда размещено на линии, равноудаленной от двух ближайших нижних отверстий, завихритель потока воздуха, формирователь вихревых потоков, расположенный между соплом подачи воздуха и испарительной капиллярной структурой, размещенной как на цилиндрической, так и на торцевой ограничительных стенках топочной камеры, штуцер для установки свечи, жаровую трубу и стабилизатор пламени, дополнительно содержит не менее двух примыкающих к основному цилиндрическому соплу симметрично размещенных дополнительных цилиндрических сопл, оси которых параллельны оси основного сопла, причем в области соприкосновения основное и дополнительные сопла имеют совпадающие продольные щели, а на линии пересечения цилиндрических поверхностей по направлению движения потока воздуха размещены отклоняющие продольные выступы, на боковой поверхности дополнительных сопл выполнено не менее одного ряда продольных щелевых отверстий, причем формирователь вихревых потоков имеет форму огибающей поверхности, образованной цилиндрическими поверхностями равного радиуса, соосными с дополнительными соплами, или в торцевой стенке камеры сгорания выполнено не менее двух симметрично размещенных отверстия, через которые в камеру сгорания введены цилиндрические сопла, оси которых параллельны оси камеры сгорания, причем каждое сопло снабжено индивидуальным завихрителем, а формирователь вихревых потоков имеет форму поверхности, образованной цилиндрическими поверхностями равного радиуса, соосными с дополнительными соплами.

На фиг.1 представлено устройство, выбранное в качестве прототипа.

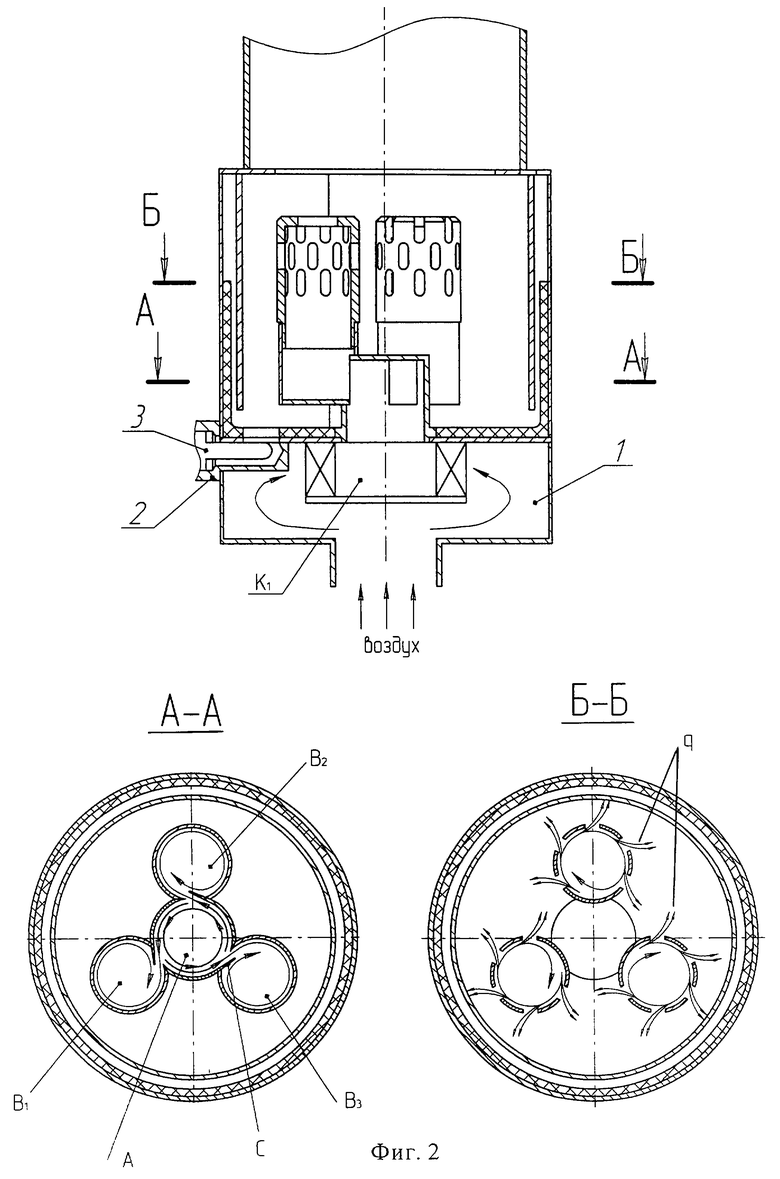

На фиг.2 представлена конструкция предлагаемого устройства (вариант 1):

А - основное сопло; {В} - дополнительные сопла; {К} - завихритель; 1 - полость; 2 - штуцер свечи; 3 - свеча накаливания; {С} - отклоняющие продольные выступы; {q} - воздушные струи из щелей на боковой поверхности дополнительных сопл.

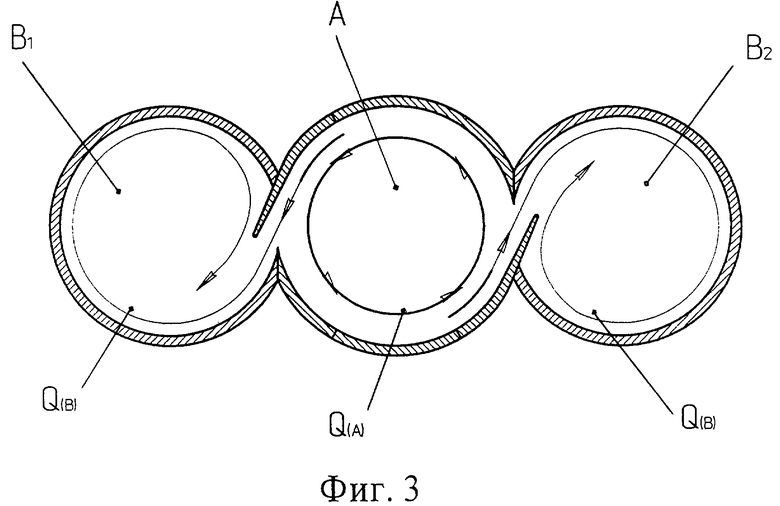

На фиг.3 представлен механизм перетекания воздушного закрученного потока из основного сопла А в дополнительные B1 и В2.

А - основное сопло; Q(A) - закрученный воздушный поток в основном сопле; B1, В2. - дополнительные сопла; Q(в) - закрученные воздушные потоки дополнительных сопл; С - отклоняющий продольный выступ.

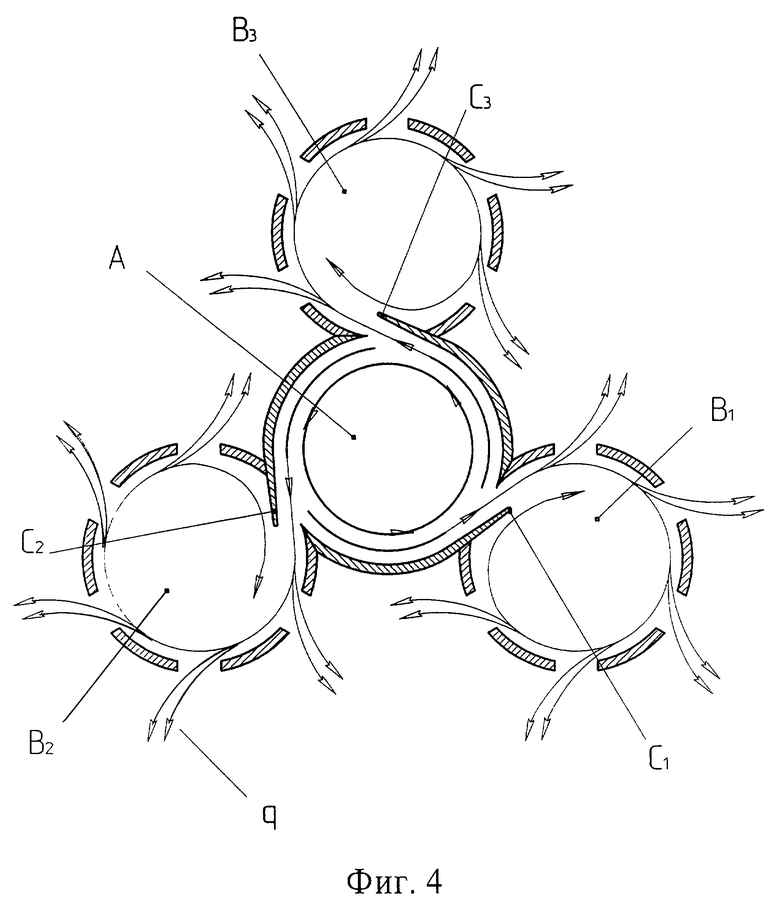

На фиг. 4 представлена схема перетекания воздушного закрученного потока из основного сопла А в три дополнительных сопла В и истечения воздушных струй из щелевых отверстий на боковой поверхности дополнительных сопл.

А - основное сопло;

Q(А) - закрученный воздушный поток в основном сопле;

{В} - дополнительные сопла;

{С} - отклоняющие продольные выступы;

{q} - воздушные струи из щелей на боковой поверхности дополнительных сопл.

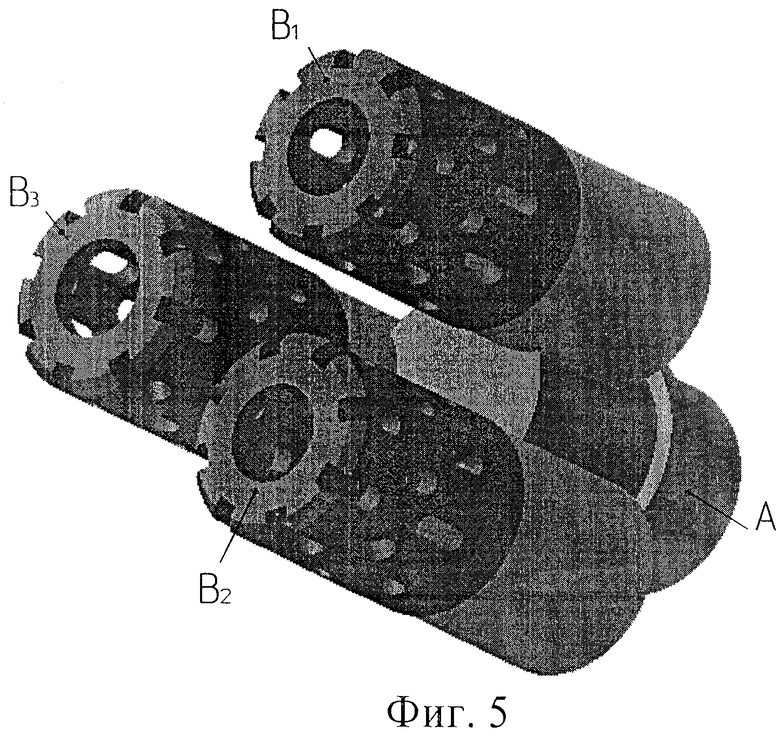

На фиг.5 представлен внешний вид конструкции сопла с основным соплом А и тремя дополнительными соплами {В}.

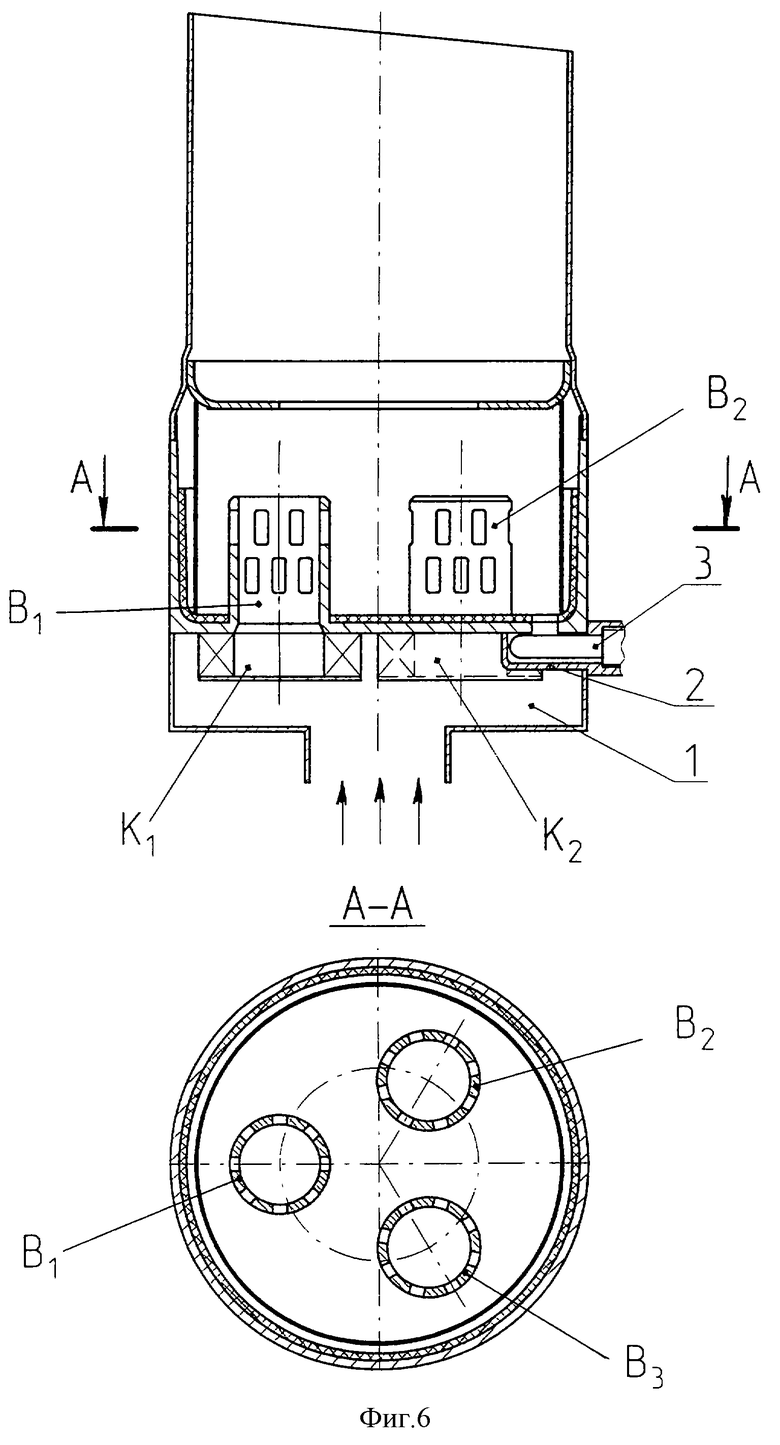

На фиг. 6 представлена конструкция горелочного устройства с тремя независимыми соплами, вводимыми через торцевую поверхность камеры сгорания (вариант 2).

{В} - дополнительные сопла;

{К} - завихрители; 1 - полость; 2 - штуцер свечи; 3 - свеча накаливания.

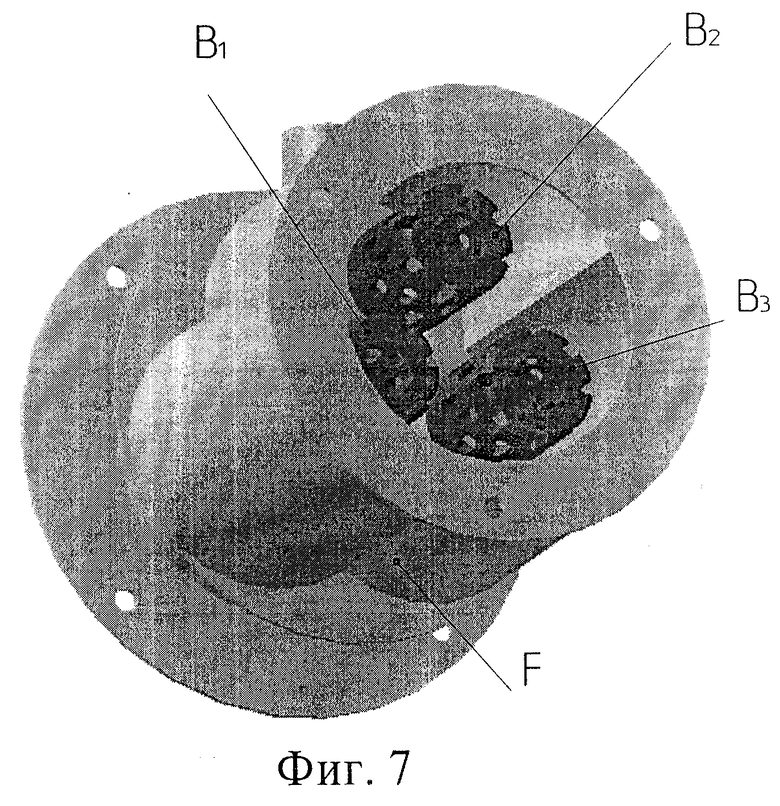

На фиг.7 представлен внешний вид боковой поверхности формирователя вихревых потоков.

{В} - дополнительные сопла;

F - боковая поверхность формирователя вихревых потоков.

Для обеспечения пространственной структуры высокоскоростных воздушных струй во всем объеме камеры сгорания в предлагаемом устройстве дополнительно к основному распределительному соплу введены соприкасающиеся с ним вдоль боковой поверхности дополнительные цилиндрические сопла, воздушный поток в которые вводится через соответствующие продольные отверстия, выполненные в боковой поверхности.

Эффективность перераспределения закрученного в основном сопле потока воздуха в примыкающие к нему дополнительные цилиндрические сопла обусловлена низким аэродинамическим сопротивлением перехода закрученного потока через продольную щель между соприкасающимися цилиндрами.

На фиг.3 представлена схема процесса перетекания воздушного закрученного потока из основного сопла А в дополнительный В. По линии соприкосновения сопл воздушный поток имеет направление, касательное к окружности. Из фиг.4 видно, что это направление ведет к перетеканию потока из основного сопла А в дополнительный В. Отклоняющий продольный выступ С расположен вдоль перетекающего из А в В потока, на процесс перетекания практически не влияет.

Отклоняющий продольный выступ С необходим для предотвращения обратного перетекания закрученного потока из цилиндра В в цилиндр А. Его назначение в том, чтобы отклонить поток в В таким образом, чтобы он не попал в щелевой зазор между соплами А и В.

Предлагаемое устройство работает следующим образом.

В момент включения воздухонагнетающего устройства в полости (1) создается повышенное давление. Проходя через завихритель (K1), воздушный поток закручивается и поступает в основное сопло (А). Далее через продольные щели в области соприкосновения основного с дополнительными соплами происходит распределение воздушного потока между дополнительными соплами (В). Закрученные потоки в дополнительных соплах посредством продольных щелей на их боковой поверхности трансформируются в совокупность высокоскоростных струй, вытекающих из данных щелей. После завершения начальной стадии процесса розжига - продувки воздухонагнетающее устройство переходит в режим минимальной мощности. С этого момента включается свеча накаливания (3) и по достижении на ее поверхности температуры (1050......1100)oС включается топливный насос, который закачивает в капиллярную структуру испарительного элемента начальную порцию топлива. В области свечи накаливания на разогретых участках испарительного элемента происходит интенсивное парообразование, образование горючей смеси и воспламенение на раскаленной поверхности свечи. После воспламенения начинается синхронное наращивание мощности воздухонагнетательного устройства и топливного насоса. В результате возрастает интенсивность горения в камере сгорания и горелочное устройство выходит на режим устойчивой стационарной теплогенерации.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. "Камера сгорания горелки для отопительного прибора транспортного средства или для фильтра для улавливания частиц отработанных газов" фирмы J. Eberspacher PCT/DE 95/00614 от 06.05.95.

2. Е.А. Кордит. Патент РФ 2181462 по заявке 2001113644/06 от 23.05.2001 "Горелочное устройство".

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2206825C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2200904C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2209370C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2209372C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2206827C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2209373C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2209371C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2206826C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2008 |

|

RU2358197C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2213297C1 |

Изобретение относится к энергетике, в частности горелочным устройствам, и может быть использовано в автомобильной промышленности. Недостатком известных в настоящее время конструкций горелочных устройств является низкая мощность. В предлагаемом устройстве технический результат достигается тем, что горелочное устройство дополнительно содержит не менее двух примыкающих к основному цилиндрическому соплу симметрично размещенных дополнительных цилиндрических сопл, оси которых параллельны оси основного сопла, причем в области соприкосновения основное и дополнительные сопла имеют совпадающие продольные щели, а на линии пересечения цилиндрических поверхностей по направлению движения потока воздуха размещены отклоняющие продольные выступы, на боковой поверхности дополнительных сопл выполнено не менее одного ряда продольных щелевых отверстий, причем формирователь вихревых потоков имеет форму огибающей поверхности, образованной цилиндрическими поверхностями равного радиуса, соосными с дополнительными соплами, или в торцевой стенке камеры сгорания выполнено не менее двух симметрично размещенных отверстий, через которые в камеру сгорания введены цилиндрические сопла, оси которых параллельны оси камеры сгорания, причем каждое сопло снабжено индивидуальным завихрителем, а формирователь вихревых потоков имеет форму поверхности, образованной цилиндрическими поверхностями равного радиуса, соосными с дополнительными соплами. 2 с.п.ф-лы, 7 ил.

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ ТРУБ | 2001 |

|

RU2181482C1 |

| Горелочное устройство | 1977 |

|

SU717490A1 |

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА | 0 |

|

SU361586A1 |

| GB 1486128, 21.09.1977 | |||

| US 5749719 A, 12.05.1998 | |||

| СПОСОБ, УСТРОЙСТВО И СИСТЕМА ДОСТУПА К БЕСПРОВОДНОЙ СЕТИ И ОТПРАВЛЕНИЯ СООБЩЕНИЯ СИСТЕМЫ ПОИСКОВОГО ВЫЗОВА | 2010 |

|

RU2527743C2 |

Авторы

Даты

2003-06-20—Публикация

2002-06-27—Подача