Изобретение относится к защите подземных сооружений и трубопроводов от электрохимической коррозии.

Известен способ повышения качества анодных заземлителей, включающий засыпку активатора, содержащего 98% обожженного нефтяного кокса; 1,85% графита; 0,15% поверхностно-активных веществ в форму для изготовления анодного заземлителя (а.с. СССР 362076, C 23 F 13/00, 1970 г.).

Однако качественные характеристики анодных заземлителей (пористость, прочность, удельное электросопротивление, электрохимический эквивалент), изготовленных на основе этого состава, нестабильны, изменяются в зависимости от изменения количественного соотношения ингредиентов состава, что приводит к увеличению расхода материала при сооружении электрохимической защиты, так как в этом случае определение необходимого количества анодных заземлителей производят из расчета наихудших значений их качественных характеристик.

Известен способ обработки самообжигающегося анода алюминиевого электролизера, включающий формирование анода путем загрузки, разравнивания, перемешивания сырой анодной массы и наложения вибрации на жидкую фазу анода на глубину 0,9 высоты жидкой фазы (а.с. SU 1740498 А1, С 25 С 3/12, 15.06.92).

Недостатком известного способа является невозможность достижения стабильности величин качественных характеристик анода в партии изделий путем наложения вибрации на жидкую фазу анодной массы. В первую очередь это относится к удельному электросопротивлению и электрохимическому эквиваленту анода, изготовленного с помощью известного способа.

Объясняется это следующим образом: при наложении вибрации на анодную массу, состоящую из жидкой фазы и твердой фазы в виде смеси гранул различного фракционного по размерам состава происходит, как известно из техники (см., например, уплотнение бетонных смесей. Строительные материалы / Справочник под редакцией А. С. Болдырева и др. - М.: Стройиздат, 1989), уплотнение массы с выделением из нее максимального количества газовых включений, являющихся факторами образования пор в аноде, и с более плотной укладкой гранул твердой фазы между собой. Незначительное количество газовых включений в анодной массе приводит к крайне низкой пористости анода, что в свою очередь ведет к снижению, вплоть до нулевой, величины ионной составляющей электропроводимости анода. Электронная составляющая электропроводимости анода зависит от количества прямых контактов гранул твердой фазы анодной смеси (твердая фаза обладает электропроводимостью). Количество контактов зависит в первую очередь от размеров гранул. Размеры гранул по величине колеблются в широких пределах, определяемых фракционным, по размерам, составом смеси гранул анодной массы. Внутри фракций гранулы также отличаются друг от друга по размерам в широких пределах. Достигнуть одинаковости размеров гранул даже внутри фракций практически невозможно. При длительном по времени процессе вибрирования анодной массы возможно разделение смеси гранул по размерам по высоте анода (по причине зависимости величины плавучести гранул в жидкой фазе от размеров гранул). Неравномерность распределения гранул различных размеров по объему анода возможно также при некачественном перемешивании анодной массы.

Неравномерность распределения гранул различных размеров по объему анода по причине некачественного перемешивания анодной массы, разделения гранул по размерам по высоте анода при длительном вибрировании массы, а также невозможность практического отбора одинаковых по размеру гранул в фракциях ведут к значительному разбросу количества контактов между гранулами как по объему анодной массы, так и в целом анода, что приводит в свою очередь к значительному разбросу величины электронной составляющей электропроводимости анода по его высоте и в целом всего анода.

По причинам, изложенным выше, качественные характеристики анода, изготовленного с помощью известного способа, будут разниться по величине даже в одной партии, изготовленной из одного замеса анодной массы. Т.е. известный способ не обеспечивает стабильность величин качественных характеристик анода.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ повышения качества анодных заземлителей с использованием состава активатора, включающего наполнитель - нефтяную коксовую мелочь в количестве 65÷72 мас.%, содержащую фракции по размерам, мм:

% от массы активатора - размер частицы, мм

28,0÷29,6 - 1,0÷8,0

13,6÷16,0 - 0,16÷1,0

27,8÷28,8 - до 0,16

связующее - каменноугольный пек в количестве 35÷28 мас.% , нагретый до температуры 120÷140oС, и засыпку его после перемешивания ингредиентов в форму для изготовления анодных заземлителей (а.с. СССР 831867, C 23 F 13/00, 1981 г.).

Изделия из известного состава позволяют получить более качественные аноды, однако величины основных качественных характеристик изготовленных на основе известного состава заземлителей нестабильны, изменяются в зависимости от изменений количественного соотношения ингредиентов.

Задачей изобретения является повышение качества анодных заземлителей на основе состава активатора из гранулированного электропроводного кокса и связующего - пека с целью получения стабильных, высоких, приемлемых для практики, величин основных качественных характеристик анодных заземлителей, вне зависимости от изменений в определенных пределах количественного соотношения ингредиентов состава. Техническим результатом способа является изготовление анодных заземлителей со стабильно высокими, одинаковыми по величине качественными характеристиками: пористость массы активатора 9,6÷10%; механическая прочность 200÷225 кг/см2; удельное электросопротивление 390÷400 Ом•мм2/м; электрохимический эквивалент 2,40÷2,60 кг/А•год.

Указанная задача решается тем, что по способу повышения качества анодных заземлителей с использованием состава активатора на основе связующего - пека, нагретого до температуры плавления, в количестве 28÷35 мас.%, и гранулированного электропроводного кокса в количестве 65÷72 мас.%, содержащего 28,0÷29,6 мас.% частиц размером 1,0÷8,0 мм, 13,6÷16,0 мас.% частиц размером 0,16÷1,0 мм и 27,8÷28,8 мас.% частиц размером до 0,16 мм, засыпкой его в форму для изготовления анодных заземлителей, согласно изобретению состав активатора, при засыпке его в форму для изготовления анодного заземлителя, уплотняют прямым механическим воздействием до достижения величины плотности массы активатора в переделах 1,60÷1,45 г/см3, обратно пропорциональной отношению массовой доли связующего пека к массовой доле гранулированного электропроводного кокса в пределах 0,39÷0,54, причем в качестве гранулированного электропроводного кокса используют прокаленную нефтяную коксовую мелочь, а в качестве связующего - каменноугольный или нефтяной пек.

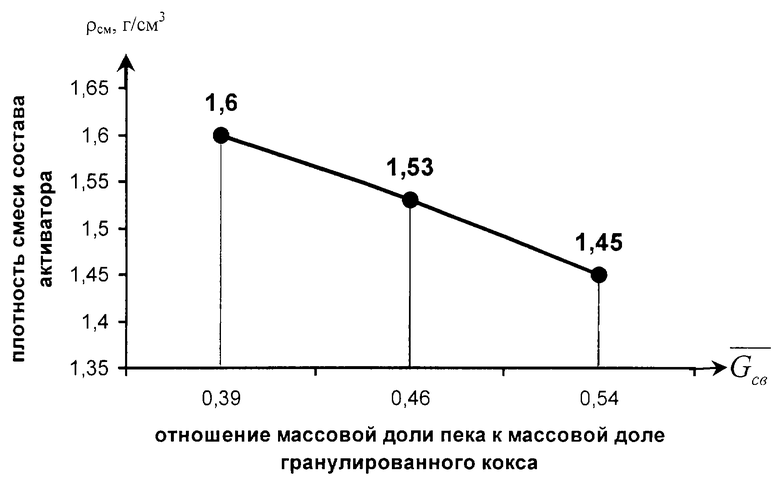

Сущность изобретения поясняется на графике, где изображена графически зависимость плотности ρсм смеси состава активатора от отношения  массовой доли пека к массовой доле гранулированного кокса.

массовой доли пека к массовой доле гранулированного кокса.

Изобретение является следствием анализа результатов опытных работ с известным составом активатора из гранулированного электропроводного кокса (нефтяная прокаленная коксовая мелочь) и каменноугольного пека в соотношении масс ингредиентов: гранулированный электропроводный кокс 72÷65 мас.%, с соотношением фракций по массе и размерам частиц

% от массы активатора - размер частицы, мм

28,0÷29,6 - 1,0÷8,0

13,6÷16,0 - 0,16÷1,0

27,8÷28,8 - до 0,16

и пек 28÷35 мас.%, нагретый до температуры плавления (120÷140oС). Качественные характеристики анодов, изготовленных на основе известного состава, имели следующие величины:

- пористость 10,5÷9,6%;

- механическая прочность 207÷275 кгс/см2;

- удельное электросопротивление 392÷420 Ом•мм2/м;

- электрохимический эквивалент 3,24÷2,41 кг/А•год.

Нестабильность величин качественных характеристик анода и их зависимость от количественного соотношения ингредиентов состава активатора вынуждает, например, при определении необходимого количества анодов для устройства электрохимзащиты на определенный срок эксплуатации принимать в расчет наихудшее из значений характеристик, например электрохимический эквивалент - 3,24 кг/А•год, что приводит к неоправданному в случае приведенного примера, с точки зрения экономики, перерасходу материалов.

При сравнении с наилучшим из значений электрохимического эквивалента 2,41 кг/А•год перерасход будет составлять ~34%.

Способ повышения качества анодных заземлителей на основе определенного состава активатора из гранулированного электропроводного кокса и связующего - пека осуществляют следующим образом.

При проведении опытных работ было отмечено заметное влияние пористости анода на его качественные характеристики. Исходя из факта снижения пористости анода, при увеличении массовой доли связующего - пека в известном составе активатор - перемешанную смесь ингредиентов определенного состава, при ее засыпке в форму для изготовления анодного заземлителя, уплотняют прямым механическим воздействием, например, с помощью толкушек, трамбовок и т.п., до величины плотности в определенных пределах, обратно пропорциональной отношению массовой доли связующего - пека к массовой доле гранулированного кокса, а именно до величины плотности в пределах 1,60÷1,45 г/см3, обратно пропорциональной отношению массовой доли пека к массовой доле гранулированного кокса в пределах 0,39÷0,54.

Эта зависимость графически отображена на чертеже, где по оси абсцисс отложены значения отношения

а по оси ординат отложены значения плотности уплотненной смеси - ρ, г/см3.

Уплотнение перемешанной смеси ингредиентов состава активатора при засыпке его в форму для изготовления анодного заземлителя до величины плотности массы активатора, обратно пропорциональной отношению массовой доли пека к массовой доле гранулированного кокса, позволяет выдержать пористость активатора на оптимальном уровне, поскольку при увеличенной доле пека пористость падает, при уменьшенной - растет, что приводит к увеличению в первом случае удельного электросопротивления анода за счет снижения ионной составляющей электропроводимости, во втором - к росту электрохимического эквивалента анода за счет роста ионной составляющей электропроводимости. При уплотнении смеси механическим воздействием происходит увеличение площади контактов между гранулами электропроводного кокса, за счет сближения и сжатия их между собой, разрушения точечных контактов и образования вместо них контактов поверхностных, что приводит к оптимизации уровня электронной составляющей электропроводимости анода. При уплотнении смеси происходит также стабилизация уровня прочности массы активатора.

Осуществление способа иллюстрируется следующим примером конкретного изготовления анодного заземлителя.

Была приготовлена смесь ингредиентов следующего состава: пек нефтяной - 31,5 мас. % активатора; гранулированная нефтяная мелочь - 68,5 мас.% со следующим фракционным составом:

29 мас.% активатора - частицы размером 1,0÷8,0 мм;

15 мас.% активатора - частицы размером 0,16÷1,0 мм;

28 мас.% активатора - частицы размером 0,00÷0,16 мм.

Отношение массовых долей пека и мелочи -

согласно графику чертежа, плотность уплотненной массы активатора по способу должна быть ρсм = 1,53 г/см3. Размеры активатора анодного заземлителя: диаметр D=12,3 см; длина L=160 см; объем без учета сердечника V=23000 см3.

Была приготовлена доза смеси ингредиентов массой G = V•ρсм = 23000•1,53 = 35190 г≈35 кг, тщательно перемешана с нагревом до 140oС и засыпана порциями в форму, соответствующую размером активатора, с металлическим стержнем в центре.

При засыпке очередной порции смесь уплотнялась трамбовкой вдоль оси формы. Вся доза смеси уместилась в форму до верха.

Испытания анодного заземлителя дали следующие результаты:

- механическая прочность 210 кгс/см2;

-удельное электросопротивление 390 Ом•мм2/м;

- пористость 9,8%;

- электрохимический эквивалент 2,42 кг/А•год. В ходе испытаний партии из 12 образцов анодных заземлителей отмечена устойчивая повторяемость результатов, стабильно высокие, приемлемые в практике, величины качественных характеристик анодных заземлителей с отклонениями в пределах погрешности измерений:

- механическая прочность 212 кгс/ см2;

- удельное электросопротивление 391 Ом•мм2/м;

- пористость 9,8%;

- электрохимический эквивалент 2,41 кг/А•год.

Применение способа позволит получать при изготовлении анодные заземлители со стабильно высокими, приемлемыми в практике качественными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2001 |

|

RU2196190C1 |

| СПОСОБ ФОРМОВАНИЯ МАССЫ АКТИВАТОРА АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207952C1 |

| СПОСОБ СБОРКИ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2001 |

|

RU2194093C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2005 |

|

RU2299274C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2011 |

|

RU2455393C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ И АКТИВАТОР ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2011 |

|

RU2452796C1 |

| Способ катодной защиты обсадных колонн скважин и нефтепромысловых трубопроводов от коррозии | 2016 |

|

RU2633686C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2280100C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 2010 |

|

RU2453633C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ СТЕРЖНЕВОЙ (ВАРИАНТЫ) | 2002 |

|

RU2210629C1 |

Изобретение относится к защите подземных сооружений и трубопроводов от электрохимической коррозии. Технический результат - изготовление анодных заземлителей со стабильно высокими, одинаковыми по величине качественными характеристиками: пористость массы активатора 9,6%-10%, механическая прочность 200-225 кг/см2, удельное электросопротивление 390-400 Ом•мм2/м, электрохимический эквивалент 2,40-2,60 кг/А•год. Способ включает использование состава активатора на основе связующего пека, нагретого до температуры плавления, в количестве 28-35 мас.% и гранулированного электропроводного кокса в количестве 65-72 мас. %, содержащего 28,0-29,6 мас.% частиц размером 1,0-8,0 мм, 13,6-16,0 мас. % частиц размером 0,16-1,0 мм и 27,8-28,8 мас.% частиц размером до 0,16 мм, засыпкой его в форму для изготовления анодных заземлителей с последующим уплотнением прямым механическим воздействием до достижения величины плотности в пределах 1,60-1,45 г/см3, обратно пропорциональной отношению массовой доли связующего пека к массовой доле гранулированного кокса в пределах 0,39-0,54. 2 з.п.ф-лы, 1 ил.

| Состав для изготовления анодныхзАзЕМлиТЕлЕй | 1978 |

|

SU831867A1 |

| ЬС'::ООЮгНАКL^::L<-:::SI^!'^::t^.J | 0 |

|

SU362076A1 |

| Способ обработки самообжигающегося анода алюминиевого электролизера | 1988 |

|

SU1740498A1 |

| СТЕНД ДЛЯ РЕСУРСНЫХ ИСПЫТАНИЙ ГИДРОЦИЛИНДРОВ | 1999 |

|

RU2168074C2 |

Авторы

Даты

2003-06-27—Публикация

2001-12-19—Подача