Изобретение относится к защите подземных сооружений и трубопроводов от электрохимической коррозии.

Известен глубинный анодный заземлитель, содержащий две концентрически расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, причем к внутренней трубе по всей длине ее рабочей части снаружи закреплены стальные диски, охватывающие трубу (SU а/с 852969, С 23 F 13/00).

Известный заземлитель имеет ряд недостатков:

- Конструкция не приспособлена к изготовлению, сборке и монтажу заземлителя индустриальным способом, т.е. из заранее изготовленных на заводе монтажных секций труб, наружной и внутренней, с закрепленными на ней дисками, длина которых сопоставима с длиной поставляемого промышленностью сортамента труб, собирать заземлитель на месте установки его в скважину с последующей засыпкой межтрубного пространства коксовой мелочью, поскольку в этом случае под дисками образуются полости, не заполненные коксовой мелочью, а при неблагоприятных обстоятельствах возможно закупоривание коксовой мелочью зазора между кромкой диска и внутренней поверхностью наружней трубы за счет эффекта сводообразования (см. А. В.Каталымов, В.А.Любартович. Дозирование сыпучих и вязких материалов. Ленинград: Химия, 1990), что приведет к оголению рабочей части труб от контакта с коксовой мелочью. Результатом будет снижение полноты реализации потенциала заявленных характеристик заземлителя. Избежать этого можно лишь единственным способом, предопределенным конструкцией заземлителя, - производить засыпку и приварку дисков к внутренней трубе последовательно: засыпать коксовую мелочь в межтрубное пространство на высоту, равную расстоянию между дисками, затем приварить диск, засыпать коксовую мелочь, приварить диск и т. д. Но этот способ возможен только лишь в случае, если высота отрезков наружной трубы не превышает длину сварочного электрода - 0,3 м. В итоге получится, что наружная труба будет состоять из десятков сваренных между собой отрезков длиной 0,3 м. Подобная конструкция наружной трубы с десятками сварных швов крайне негативно отразится на надежности заземлителя в целом, учитывая, что сварные швы являются местами интенсивной электрохимической коррозии. Кроме того, приварка дисков к внутренней трубе будет возможна только сверху, односторонним сварным швом, подобное крепление диска в условиях электрохимической коррозии в 4 раза менее надежно, чем крепление диска двусторонним швом, поскольку односторонний шов подвергается воздействию коррозии с двух сторон, а двусторонний представляет собой два односторонних шва, подвергающихся каждый в отдельности воздействию коррозии только с одной стороны.

- Большой расход металла на изготовление дисков, вызванный значительной величиной отходов при единственно целесообразном способе изготовления дисков - вырубкой их из листового проката.

Наиболее близким к изобретению по технической сущности и достигаемым результатам является глубинный анодный заземлитель, состоящий из двух концентрически расположенных стальных труб, межтрубное пространство которых заполнено коксовой мелочью, а на внутренней трубе прикреплены стальные стержни по всей длине рабочей части (SU: а/с 1514830; C 23 F 13/00).

Недостатками этого заземлителя являются:

- образование под стержнями 11 (см. фиг.1), при засыпке коксовой мелочи 31 в межтрубное пространство полостей 21, не заполненных коксовой мелочью 31 и уменьшающих на ≥ 25% площадь контакта стержня 11 с коксовой мелочью 31. Полости образуются следующим образом: коксовая мелочь 31 является несвязным легкосыпучим материалом (см. вышеуказанный источник "Дозирование сыпучих материалов. . ."), угол естественного откоса которого ϕ° равен 25-35o. При засыпке коксовой мелочи 31 в межтрубное пространство по поверхности естественного откоса 41 происходит естественное подсыпание коксовой мелочи 31 под стержень 11 и когда размер зазора у становится равным Y≤5÷-7Хi, где Xi - эквивалентный (средний) диаметр частиц одной из фракций коксовой мелочи 31, может произойти закупоривание зазора у за счет эффекта сводообразования (см. источник), поскольку поверхности стержня 11 с одной стороны и естественного откоса 41 с другой образуют в совокупности сводообразующие отверстия и, как видно на фиг.1, в этом случае происходит образование полости 21, охватывающей, как минимум, 25% поверхности стержня l1;

- не регламентирована величина зазора Y1 (см. фиг.1) между концом стержня 11 и внутренней поверхностью наружной трубы, что при размере зазора Y1≤5÷7Xi может привести к сводообразованию и появлению полостей 21 у концов стержней 11.

Отмеченные недостатки являются причиной перерасхода, как минимум, на 25% материала стержней, обусловленного стремлением достигнуть заявленных величин характеристик заземлителя и нарушают равномерность стекания электрического тока с заземлителя в грунт.

Техническим результатом изобретения является создание глубинного анодного заземлителя стержневого, конструкция которого обеспечивает равномерное стекание электрического тока с заземлителя в грунт и экономию, как минимум, 25% материала стержней.

Технический результат достигается за счет того, что в глубинном анодном заземлителе стержневом, содержащем две концентрично расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, а к внутренней трубе по всей длине ее рабочей части приварены стальные стержни, причем согласно изобретению стальные стержни имеют сечение округлой формы, например в виде окружности или эллипса, приварены под углом не менее 35o к горизонту и имеют длину, обеспечивающую зазор между концом стержня и внутренней поверхностью наружной трубы, равный по величине не менее 7 величинам максимального размера самой крупной из частиц коксовой мелочи.

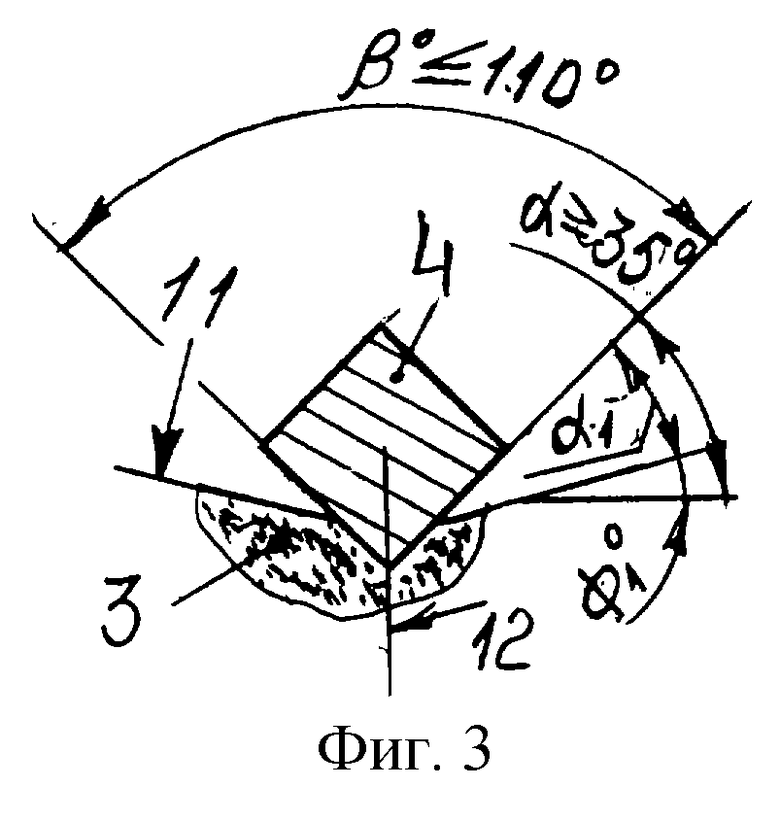

По второму варианту технический результат достигается за счет того, что в глубинном анодном заземлителе стержневом, содержащем две концентрично расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, а к внутренней трубе по всей длине ее рабочей части приварены стальные стержни, причем согласно изобретению стальные стержни имеют сечение в виде многоугольника, приварены горизонтально с разворотом вокруг своей оси так, что один из углов многоугольника величиной не более 110o обращен вершиной вниз по вертикали, являющейся биссектрисой этого угла, и имеют длину, обеспечивающую зазор между концом стержня и внутренней поверхностью наружной трубы, равный по величине не менее 7 величинам максимального размера самой крупной из частиц коксовой мелочи.

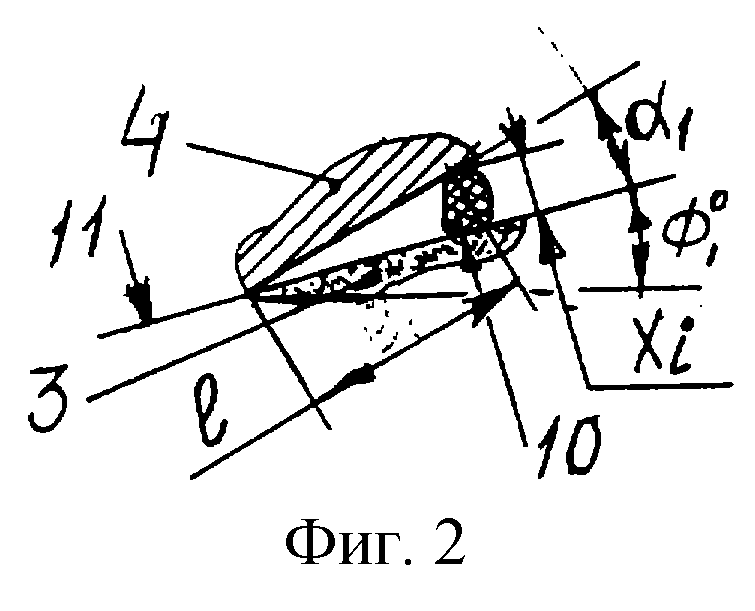

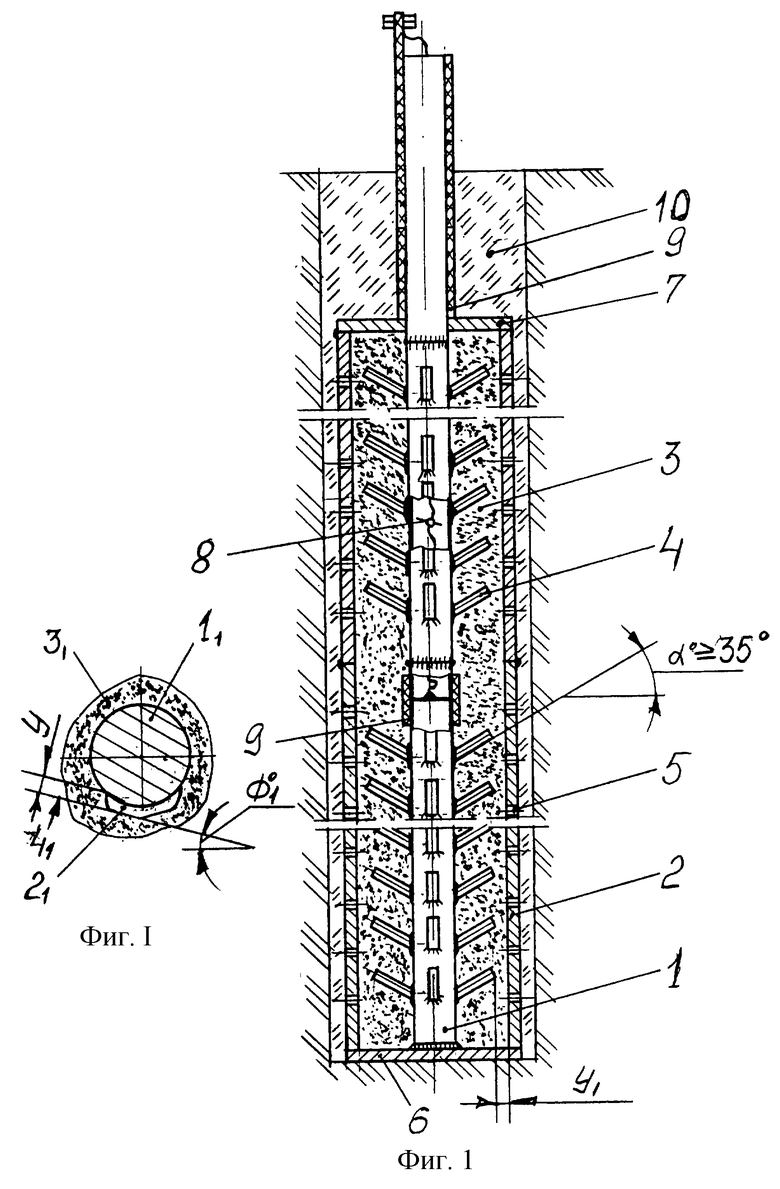

Изобретение поясняется чертежами: фиг.I - сечение, перпендикулярное стержню, поясняющее образование полости под стержнем при засыпке коксовой мелочи межтрубного пространства; фиг.1 - сечение по оси заземлителя в скважине; фиг. 2 - схема, поясняющая процесс естественного подсыпания коксовой мелочи по поверхности естественного откоса под стержень; фиг.3 - схема, поясняющая процесс заполнения межтрубного пространства в случае стержней с сечением в виде многоугольника по варианту 2.

Глубинный анодный заземлитель стержневой состоит (см. фиг.1) из двух концентрично расположенных стальных труб: внутренней 1 и наружной 2, пространство между которыми заполнено коксовой мелочью 3. К внутренней трубе 1 приварены под углом α°≥35o от горизонта стальные стержни 4, имеющие сечение в виде окружности, эллипса или аналогичной плавно очерченной фигуры. В наружной трубе 2 выполнены отверстия 5 для выхода газа. Трубы 1 и 2 соединены между собой торцевыми шайбами 6 и 7. Внутри трубы 1 пропущен кабель 8 для подвода электрического тока. Выход трубы 1 из скважины и место подсоединения кабеля 8 к трубе 1 покрыты изоляцией 9. Пространство 10 между заземлителем и стенками скважины заполнено гравием, песком, битым кирпичом и т. п. Заземлитель собирается следующим образом: на заводе заранее изготавливают монтажные секции труб: наружной 2 с отверстиями 5 и внутренней 1 с приваренными к ней стержнями 4 под углом 90o - α=90o - 35o=55o к оси трубы 1 вверх. Стержни 4 имеют сечение в виде окружности, эллипса или другой плавно очерченной фигуры.

Сборку монтажных секций труб 1, 2, торцовых шайб 6, 7, соединение кабеля 8, изоляцию 9 трубы 1 и засыпку межтрубного пространства коксовой мелочью 3 производят по мере спуска заземлителя в скважину. Длину стержней 4 выбирают такой, чтобы зазор Y1 между концом стержня 4 и внутренней поверхностью наружной трубы 2 был не меньше 7 величин максимального размера xi самой крупной из частиц 10 коксовой мелочи 3 во избежание образования свода из частиц 10 и закупорки зазора Y1 (см. А.В.Каталымов, В.А.Любартович. Дозирование сыпучих и вязких материалов. Ленинград: Химия, 1990), способствующей созданию около конца стержня 4 полости свободной от коксовой мелочи. Из упомянутого источника известно, что косовая мелочь 3 относится к несвязным, хорошо сыпучим материалам с углом естественного откоса, равным Yl o=25o÷35o, поэтому угол наклона стержня 4 от горизонта выбирают равным α°≥ϕ

Таким образом, соблюдение величин зазора Y1≥7Xi, угла наклона стержня 4 к горизонту α

В случае если стержни 4 имеют сечение в виде многоугольника по варианту 2 (квадрат, прямоугольник, треугольник, ромб, параллелограмм и т. п.), то необходимость в наклоне стержня 4 к горизонту под углом α

Предлагаемый глубинный анодный заземлитель работает следующим образом.

При подаче электрического тока на внутреннюю трубу 1 вокруг заземлителя создается электрическое поле, приводящее к электрохимическому растворению сначала наружной трубы 2, затем стержней 4 и в последнюю очередь внутренней трубы 1. Использование изобретения, как показала практика, позволит снизить удельное электросопротивление в 1,1÷1,2 раза, а электрохимический эквивалент снизить в 1,2÷1,3 раза по сравнению с прототипом. Изобретение может быть использовано для защиты подземных сооружений и трубопроводов от электрохимической коррозии и позволит создать высокоэффективные заземлители с равномерным стеканием электрического тока в грунт при значительной экономии материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ ДИСКОВЫЙ | 2002 |

|

RU2213809C1 |

| ГЛУБИННЫЙ СКВАЖИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2002 |

|

RU2210628C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 1995 |

|

RU2081941C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2280100C1 |

| СПОСОБ СБОРКИ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ, ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ, ЭЛЕКТРОД ЗАЗЕМЛИТЕЛЯ | 2011 |

|

RU2476622C1 |

| СКВАЖИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2002 |

|

RU2216608C1 |

| СПОСОБ СБОРКИ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2001 |

|

RU2194093C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ И АКТИВАТОР ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2011 |

|

RU2452796C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2013 |

|

RU2541247C2 |

| Глубинный анодный заземлитель | 1971 |

|

SU414885A1 |

Изобретение относится к глубинным анодным заземлителям стержневым и может быть использовано для защиты подземных сооружений и трубопроводов от электрохимической коррозии. Техническим результатом изобретения является создание глубинного анодного заземлителя стержневого, конструкция которого обеспечивает равномерное стекание электрического тока с заземлителя в грунт и экономию, как минимум, 25% материала стержней. Глубинный анодный заземлитель стержневой, состоящий из двух концентрично расположенных стальных труб, пространство между которыми заполнено коксовой мелочью, причем к внутренней трубе под углом не менее 35o к горизонту приварены снаружи стальные стержни, имеющие сечение округлой формы. Стержни, имеющие сечение в виде многоугольника по второму варианту, приварены перпендикулярно и развернуты вокруг своей оси так, что один из углов многоугольника, величиной не более 110o, обращен вершиной вниз по вертикали, являющейся биссектрисой означенного угла. Длина стержней такова, что зазор между стержнем и внутренней поверхностью наружной трубы составляет не менее 7 величин максимального размера самой крупной из частиц коксовой мелочи. 2 с.п. ф-лы, 4 ил.

| Глубинный анодный заземлитель | 1988 |

|

SU1514830A1 |

| Глубинный анодный заземлитель | 1971 |

|

SU414885A1 |

| SU 1005499, 10.12.1999 | |||

| Глубинный анодный заземлитель | 1979 |

|

SU852969A1 |

| US 4170532, 09.10.1979 | |||

| Заряд взрывчатых веществ для сейсморазведки методом поперечных волн | 1958 |

|

SU118140A1 |

Авторы

Даты

2003-08-20—Публикация

2002-05-13—Подача