Изобретение относится к теплоэнергетике, в частности к подогревателям жидких сред за счет утилизации тепла отходящих газов промышленных топливосжигающих установок, и с этой целью может быть использовано в других областях промышленности - металлургической, нефтяной, газовой, химической и т. д.

Изобретение направлено на повышение надежности и долговечности в эксплуатации подогревателей такого типа, работающих в блоке с указанными установками непрерывного действия или с продолжительным рабочим циклом, за счет обеспечения плавного выведения теплообменника подогревателя на рабочий режим при очередном включении подогревателя после его отключения без нарушения работоспособности теплообменника и необходимости по этой причине останова основной промышленной установки или изменения режима ее работы.

Как известно, утилизация тепла отходящих газов промышленных топливосжигающих установок обеспечивает глубокое охлаждение отходящих газов, уменьшает выброс тепла в окружающую среду и позволяет получить дополнительное тепло для различных технологических или хозяйственных нужд без затрат топлива на эти цели или при значительно меньших его затратах, что повышает экономичность работы промышленных установок.

Подогреватели жидких и газообразных сред за счет утилизации тепла отходящих газов промышленных топливосжигающих установок в технике известны и широко используются. Основным их элементом являются теплообменные поверхности, разделяющие нагреваемую среду и отходящие газы. Теплообменные поверхности подогревателей могут быть установлены в выходном участке газового тракта самой промышленной установки, и в этом случае они не имеют отдельного кожуха для формирования потоков теплообменивающихся сред. К таким подогревателям могут быть отнесены, в частности, водяные экономайзеры и трубчатые воздухоподогреватели энергетических котлов ТЭС и ТЭЦ, монтируемые в опускном газоходе шахты котлов. Теплообменные поверхности подогревателей могут быть размещены в автономном корпусе с раздельным трактом для греющей и нагреваемой сред и представлять собой отдельные узлы или блоки-теплообменники. Они используются в качестве газо-, воздухо- или водоподогревателей при работе с промышленными топливосжигающими установками в качестве утилизаторов тепла отходящих газов или для осуществления теплообмена между другими технологическими средами.

Наиболее близким к данному изобретению по техническому существу (прототипом) является подогреватель преимущественно жидких сред (патент RU 2148206, F 22 B 33/18, 27.04.2000), включающий теплообменник для утилизации тепла отходящих газов промышленных топливосжигающих установок, выполненный в виде размещенной в отдельном корпусе теплообменной поверхности с подводом и отводом нагреваемой среды, регулирующий запорный орган, соединяющий вход полости корпуса упомянутого теплообменника по греющей среде с газопроводом подвода части или всего потока отходящих газов промышленной установки, и отводящий газопровод, соединяющий выход полости корпуса теплообменника по греющей среде с дымовой трубой.

Однако такие подогреватели сетевой воды имеют по меньшей мере один существенный недостаток, который заключается в следующем. При отключении подогревателя и перекрытии регулирующего запорного шибера на входе в полость корпуса теплообменника выхлопных газов в качестве греющей среды протечку выхлопных газов через корпус теплообменника в дымовую трубу полностью исключить не удается из-за неизбежных неплотностей в узлах регулирующего запорного шибера. И хоть объем этих протечек относительно невелик - они поддерживают температуру "сухих" теплообменных поверхностей теплообменника на уровне, близком к температуре поступающих в полость корпуса выхлопных газов ГТУ, т. е. примерно 550oС. При очередном включении в работу подогревателя с указанной температурой "сухих" теплообменных поверхностей и подачи в них сетевой воды при температуре окружающей среды (или несколько выше) произойдет резкий перепад температур в материале теплообменных поверхностей, вызывающий появление значительных внутренних напряжений. Это снижает механическую прочность материала теплообменных поверхностей за счет появления в нем микротрещин, а в местах соединения теплообменных поверхностей с другими элементами теплообменника не исключен их разрыв и выход теплообменника из строя. Возникает необходимость непланового останова ГТУ для установки заглушки на подводящем газопроводе и возможности осмотра теплообменных поверхностей, их ремонта или замены. Это снижает надежность и долговечность в эксплуатации самих подогревателей, в частности - их теплообменников, а также эффективность работы промышленных установок в целом.

Изобретение решает задачу повышения надежности и долговечности эксплуатации теплообменников в подогревателях жидких сред без существенного усложнения их в конструктивном отношении и в эксплуатации.

Решение указанной выше технической задачи обеспечивается тем, что в подогревателе преимущественно жидких сред, включающем теплообменник для утилизации тепла отходящих газов промышленных топливосжигающих установок, выполненный в виде размещенной в отдельном корпусе теплообменной поверхности с подводом и отводом нагреваемой среды, регулирующий запорный орган, соединяющий вход полости корпуса упомянутого теплообменника по греющей среде с газопроводом подвода части (или всего) потока отходящих газов промышленной установки, и отводящий газопровод, соединяющий выход корпуса теплообменника по греющей среде с дымовой трубой, - в соответствии с данным изобретением полость корпуса теплообменника перед теплообменной поверхностью со стороны подвода отходящих газов сообщена с окружающей средой через дополнительный запорный орган. При этом целесообразно, чтобы упомянутый дополнительный запорный орган был установлен на приточном воздухопроводе, который установлен на корпусе теплообменника.

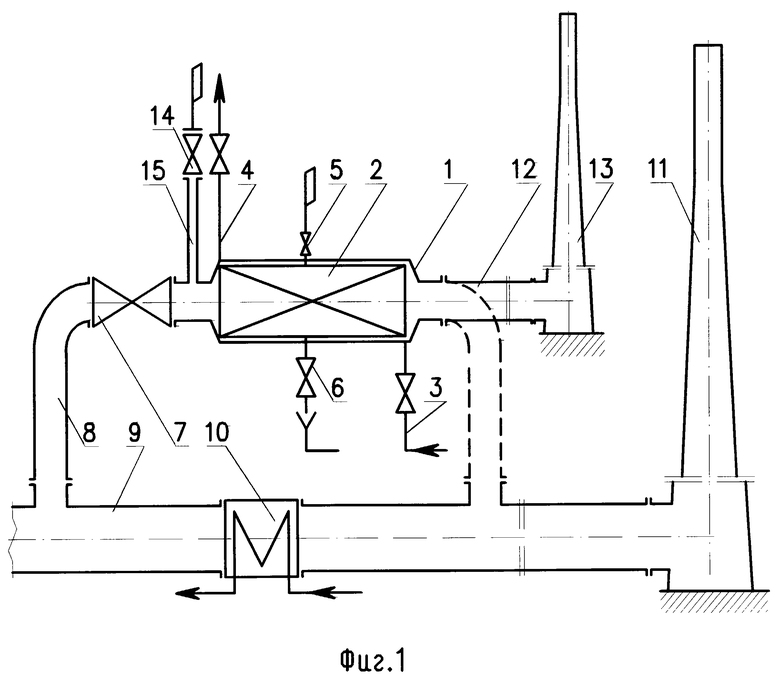

Действительно, предлагаемое сообщение с окружающей средой полости корпуса теплообменника перед теплообменной поверхностью со стороны подвода отходящих газов позволяет, после отключения подогревателя перекрытием регулирующего запорного шибера, осуществить подсос атмосферного воздуха в эту часть полости корпуса при открытии дополнительного запорного органа - за счет создаваемой дымовой трубой естественной тяги. Его смешение с протечками отходящих газов через неплотности запорного регулирующего шибера на подводящем газопроводе понижает температуру газовой смеси, отсасываемой из корпуса теплообменника подогревателя к основному отводящему газоходу 9 подключают на участке после установки шибера 16 - перед дымовой трубой 11. При этом сам подогреватель жидких сред не изменяется (см. фиг.2). В принципе во всех рассмотренных вариантах включения заявляемого подогревателя жидких сред выход полости корпуса 1 теплообменника к отводящему газопроводу 12 может быть подключен через отдельный запорный шибер 17, как показано на фиг.2.

Указанные отличия заявляемого подогревателя жидких сред и рассмотренные варианты его подключения к основному отводящему газоходу 9 промышленной топливосжигающей установки определяют особенности его эксплуатации в периоды выключения подогревателя из рабочего цикла и последующего его очередного включения, которые заключаются в следующем. В рабочем положении заявляемого подогревателя жидкости запорный регулирующий шибер 7 открыт и находится в положении, обеспечивающем поступление в полость корпуса 1 теплообменника необходимого количества отходящих газов из общего отводящего газохода 9 для заданного нагрева жидкости, подаваемой в теплообменные поверхности 2. Дополнительный запорный орган 14 на приточном воздухопроводе 15 закрыт. Охлажденные в теплообменнике отходящие газы с выхода полости корпуса 1 поступают в отводящий газопровод 12 и далее - в зависимости от схемы включения подогревателя - сбрасываются в отдельную дымовую трубу 13 или поступают в общий отводящий газоход 9 после установленного в нем теплообменника 10 и с общим потоком охлажденных отходящих газов сбрасываются в дымовую трубу 11. При необходимости выключения подогревателя из рабочего цикла и прекращения нагрева жидкой среды вначале, как и в известных подогревателях аналогичного назначения, перекрывают регулирующий запорный шибер 7 на подводящем газопроводе 8, затем открывают дополнительный запорный орган 14 на приточном воздухопроводе 15, и только после этого прекращают подачу жидкой среды в теплообменные поверхности 2 перекрытием запорных органов на подводящем и отводящем трубопроводах 3 и 4 соответственно. Для слива жидкости из теплообменных поверхностей 2 открывают воздушник 5 и запорный орган 6 на отводе для слива дренажа. При открытии запорного органа 14 на приточном воздухопроводе 15 под действием естественной тяги, создаваемой дымовой трубой 13 или 11 (в зависимости от выполненного подключения выхода полости 1 теплообменника по фиг. 1), через дополнительный запорный орган 14 по приточному воздухопроводу 15 в полость корпуса 1 перед теплообменной поверхностью 2 со стороны подвода отходящих газов начнет поступать атмосферный воздух. Смешиваясь с протечками горячих отходящих газов через неплотности регулирующего запорного шибера 7, поступающий атмосферный воздух понижает температуру их смеси и соответственно температуру нагрева жидкости в теплообменных поверхностях 2. После заданного ограничения подъема температуры жидкой среды в теплообменных поверхностях 2 подачу ее прекращают перекрытием запорных органов на трубопроводах 3 и 4 и осуществляют слив остатка жидкости из теплообменных поверхностей. Пока подогреватель жидкой среды отключен, дополнительный запорный орган 14 на приточном воздухопроводе 15 остается открытым, ограничивая температуру "сухих" теплообменных поверхностей 2 на относительно низком уровне. Очередное включение подогревателя в работу осуществляют после закрытия воздушника 5 и запорного органа 6 на отводе для слива дренажа и подачи жидкой среды в теплообменные поверхности 2 открытием запорных органов на подводящем и отводящем трубопроводах 3 и 4 соответственно. После этого закрывают дополнительный запорный орган 14 на приточном воздухопроводе 15, прекращая поступление атмосферного воздуха в полость корпуса 1 теплообменника, и открывают регулирующий запорный шибер 7 на подводящем газопроводе 8. Это обеспечит плавный выход теплообменника на рабочий режим, поскольку температура теплообменных поверхностей 2 после их отключения поддерживалась на относительно низком уровне, а при подаче в теплообменник отходящих газов будет происходить одновременный нагрев теплообменных поверхностей 2 и поступающей в них жидкой среды. Такие условия исключают возникновение резкого перепада температур в материале теплообменных поверхностей 2 и появление в нем значительных внутренних напряжений, а значит, исключается образование микротрещин, возможных разрывов в материале теплообменных поверхностей 2 и преждевременный выход их из строя.

Некоторые отличия в схеме подключения заявляемого подогревателя жидких сред к основному отводящему газоходу 9 промышленной топливосжигающей установки по фиг.2 определяют и особенности его выключения из рабочего цикла и последующего очередного включения, хотя собственно работа подогревателя остается без изменения. В рабочем положении заявляемого подогревателя, включенного по схеме на фиг.2, запорный регулирующий шибер 16 на общем отводящем газоходе 9 полностью закрыт, если в теплообменник подогревателя предусмотрена подача всего потока отходящих газов с целью утилизации его тепла для нагрева жидкой среды. Если теплообменник заявляемого подогревателя не в состоянии утилизировать тепло всего потока отходящих газов промышленной установки - регулирующий шибер 16 прикрыт частично, обеспечивая требуемое соотношение расходов в дымовую трубу, а значит, и температуру находящейся в контакте с этой смесью "сухой" теплообменной поверхности до безопасных значений по условиям сохранения ее прочности при очередном включении подогревателя в работу. Установка дополнительного запорного органа на приточном воздухопроводе, который расположен на корпусе теплообменника, повышает безопасность обслуживания при случайных выбросах выхлопных газов в окружающую среду в открытом положении дополнительного запорного органа.

Проведенный заявителем анализ достигнутого уровня техники в данной области по доступным источникам информации, содержащим сведения об аналогах данного изобретения, не выявил аналоги, характеризующиеся всей совокупностью существенных признаков заявляемого объекта или тождественных им. Выявленный прототип является одним из наиболее близких аналогов по совокупности существенных признаков, что позволило установить существенные отличительные признаки заявляемого объекта по их отношению к создаваемому техническому результату, изложенные в формуле изобретения.

Следовательно, заявляемый объект отвечает условию "новизна".

Дополнительный поиск известных решений в этой же и в смежных областях техники не выявил известность использования отличительных признаков заявляемого объекта для решения аналогичных задач или получения тех же результатов. Это позволяет сделать вывод, что заявляемый объект не вытекает для специалиста явным образом из достигнутого уровня техники.

Следовательно, заявляемый объект отвечает условию "изобретательский уровень".

Сущность данного изобретения поясняют приводимые ниже описание конкретных примеров его осуществления, что не исключает и другие варианты осуществления изобретения в пределах заявляемой формулы, и чертежи, на которых представлены:

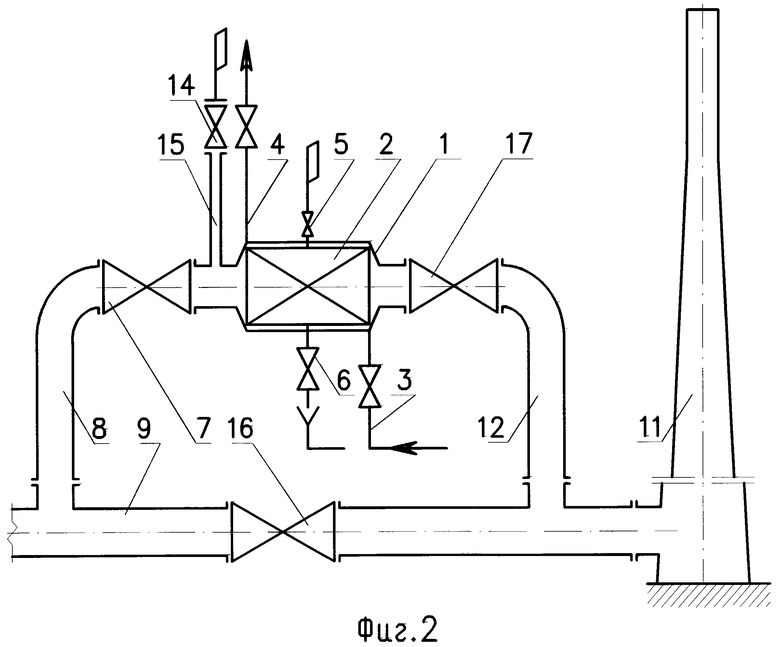

- на фиг. 1 - принципиальная схема заявляемого подогревателя преимущественно жидких сред и варианты его подключения к основному отводящему газоходу, в котором предусмотрена установка теплообменника другого вида, например воздухоподогревателя;

- на фиг.2 - вариант подключения заявляемого подогревателя к основному отводящему газоходу промышленной установки без размещения теплообменника в отводящем газоходе.

Заявляемый подогреватель преимущественно жидких сред, как и известные аналогичного назначения, содержит (см. фиг.1) теплообменник для утилизации тепла отходящих газов промышленной топливосжигающей установки, включающий размещенные в корпусе 1 теплообменные поверхности 2 с подводом в них и отводом нагреваемой жидкой среды, например сетевой воды, по трубопроводам 3 и 4 соответственно, каждый из которых снабжен запорным органом. Теплообменные поверхности 2 имеют воздушник 5 и запорный клапан 6 на отводе для слива дренажа (нагреваемой жидкости) при выключении подогревателя из рабочего цикла, в т.ч. для осмотра и ремонта теплообменных поверхностей 2 или замены их элементов. Вход полости корпуса 1 по греющей среде через запорный регулирующий шибер 7 подключен к подводящему греющую среду газопроводу 8, соединенному с основным отводящим газоходом 9 перед установленным в газоходе 9 теплообменником, например воздухоподогревателем 10. Основной отводящий газоход 9 промышленной топливосжигающей установки подключен к дымовой трубе 11 для выброса в атмосферу охлажденных отходящих газов. Выход полости корпуса 1 теплообменника по греющей среде отводящим газопроводом 12 может быть подключен к отдельной дымовой трубе 13 (на фиг.1 отводящий газопровод 12 в этом варианте его подключения показан основным контуром) или к основному отводящему газоходу 9 промышленной установки после включенного в газоход 9 теплообменника 10 (на фиг.1 этот вариант подключения отводящего газопровода 12 показан пунктирным контуром) - на байпасе к основному потоку.

В отличие от известных подогревателей жидких сред теплообменник заявляемого подогревателя оборудован дополнительным запорным органом 14, сообщающим полость корпуса 1 перед теплообменной поверхностью 2 со стороны подвода греющей среды - отходящих газов топливосжигающей промышленной установки - с окружающей средой при открытии запорного органа 14. Последний может быть установлен непосредственно на корпусе 1 теплообменника в указанной зоне или на патрубке подвода в корпус 1 греющей среды, однако для безопасности работы обслуживающего персонала дополнительный запорный орган 14 целесообразно установить на приточном воздухопроводе 15, который расположен на корпусе теплообменника.

Заявляемый подогреватель преимущественно жидких сред может работать в блоке с промышленными топливосжигающими установками, в которых горячие отходящие газы сбрасываются в дымовую трубу 11 без их предварительного охлаждения. Для этого в основной отводящий газоход 9 промышленной топливосжигающей установки устанавливают запорный регулирующий шибер 16, подводящий газопровод 8 заявляемого подогревателя к основному отводящему газоходу 9 подключают на участке перед запорным регулирующим шибером 16, а отводящий газопровод 12 отходящих газов - через подогреватель и через шибер 16. Запорный шибер 17 на выходе из теплообменника заявляемого подогревателя по греющей среде полностью открыт. Положение остальных элементов теплообменника - как и в схеме включения подогревателя по фиг.1. При необходимости выключения подогревателя жидкой среды, включенного по схеме на фиг.2, из рабочего цикла вначале полностью открывают регулирующий шибер 16, затем закрывают шибер 7 на входе в теплообменник подогревателя по греющей среде и открывают дополнительный запорный орган 14 на приточном воздухопроводе 15. Запорный шибер 17 на выходе из теплообменника подогревателя остается открытым и перекрывается только при проведении осмотров и ремонта теплообменных поверхностей. Управление остальными элементами теплообменника подогревателя при его выключении из рабочего цикла осуществляют в той же последовательности, что и для схемы его включения по фиг.1. Очередное включение подогревателя в работу при этой схеме его включения осуществляют так же, как и в схеме по фиг.1, с той лишь разницей, что после открытия запорного регулирующего шибера 7 на подводящем газопроводе 8 осуществляют частичное прикрытие или полное перекрытие запорного регулирующего шибера 16 на основном отводящем газоходе 9 для обеспечения требуемого расхода отходящих газов через теплообменник подогревателя.

Изложенное выше подтверждает, что заявляемый объект обеспечивает решение поставленной задачи и достижение указанного ранее технического результата. Поскольку для промышленной реализации заявляемого объекта отсутствуют препятствия технического, технологического или иного характера - он вполне соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОХОДОВОЙ ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2001 |

|

RU2202072C2 |

| СИСТЕМА ПОДОГРЕВА ВОЗДУХА ДЛЯ ТОПЛИВОСЖИГАЮЩЕЙ УСТАНОВКИ | 2015 |

|

RU2601401C1 |

| Установка утилизации тепла | 1989 |

|

SU1828988A1 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2007 |

|

RU2352863C1 |

| ТЕПЛОГЕНЕРАТОР И СИСТЕМЫ ТЕПЛОСНАБЖЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2198350C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| СПОСОБ ОТБОРА ТЕПЛА ОТ ПАРОВОГО КОТЛА ТЭС И ПАРОВОЙ КОТЕЛ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2159894C2 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД | 2005 |

|

RU2296921C2 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД | 2004 |

|

RU2270406C2 |

| УСТАНОВКА ДЛЯ НАГРЕВА И ОБЕЗВОЖИВАНИЯ БИТУМНЫХ И ДРУГИХ ПОДОБНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2255106C1 |

Изобретение относится к теплоэнергетике и может быть использовано для нагрева жидких сред. Подогреватель включает теплообменник для утилизации тепла отходящих газов промышленных топливосжигающих установок, выполненный в виде размещенной в отдельном корпусе теплообменной поверхности с подводом и отводом нагреваемой среды, регулирующий запорный орган, соединяющий вход полости корпуса упомянутого теплообменника по греющей среде с газопроводом подвода части или всего потока отходящих газов промышленной установки, и отводящий газопровод, соединяющий выход полости корпуса теплообменника по греющей среде с дымовой трубой. Полость корпуса теплообменника перед теплообменной поверхностью со стороны подвода отходящих газов сообщена с окружающей средой через дополнительный запорный орган. Изобретение обеспечивает повышение надежности и долговечности подогревателя. 1 з.п.ф-лы, 2 ил.

| КОТЕЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2148206C1 |

| Котел-утилизатор | 1986 |

|

SU1384878A1 |

| SU 1193362 А, 23.11.1985 | |||

| Утилизационная котельная установка | 1985 |

|

SU1321990A1 |

| СПОСОБ КОНСЕРВАЦИИ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101608C1 |

Авторы

Даты

2003-06-27—Публикация

2000-11-27—Подача