Оба заявляемых объекта в данной группе предлагаемых изобретений относятся к теплоэнергетике, в частности к технологии подготовки и сжигания твердого топлива и к системам для реализации такой технологии при осуществлении их функционирования, предназначены для подготовки и сжигания твердого топлива в системах пылеприготовления с промежуточным бункером преимущественно в котельных установках тепловых электростанций, а также в топках других промышленных установок, работающих на распыленном твердом топливе, и направлены на максимальное уменьшение выбросов в атмосферу с уходящими дымовыми газами окислов азота и продуктов неполного сгорания топлива, в частности окиси углерода.

В технике известны различные способы подготовки и сжигания твердого топлива в системах пылеприготовления с промежуточным бункером. Все они предусматривают сушку и размол исходного сырого угля в потоке газообразного сушильного агента с последующим разделением получаемой после размола угля аэросмеси на отработавший слабозапыленный сушильный агент и угольную пыль, которую отводят в промбункер. В качестве газообразного сушильного агента при реализации указанных известных способов используют подаваемый от воздухоподогревателя горячий первичный воздух или отбираемые из топки газы в качестве основного компонента, а также их смесь в требуемом (регулируемом) соотношении. При осуществлении этих известных способов с одноступенчатым сжиганием топлива всю угольную пыль из промбункера подают на сжигание в топку в виде потока аэрированной высококонцентрированной топливовоздушной смеси с горячим первичным воздухом и отработавшим слабозапыленным сушильным агентом, часть которого в смеси с первичным воздухом может быть возвращена в средства размола исходного угля в качестве части потока сушильного агента. Система подготовки и сжигания твердого топлива при осуществлении такого способа его одноступенчатого сжигания содержит последовательно расположенные в технологической цепи средства приема и дозированной подачи исходного сырого угля в устройства для его сушки и размола в потоке прокачиваемого через последние газообразного сушильного агента, устройства для разделения получаемой после размола угля аэросмеси на отработавший слабозапыленный сушильный агент и угольную пыль, накопитель угольной пыли - промежуточный бункер с питателями угольной пыли, мельничный вентилятор для отвода слабозапыленного сушильного агента, топку, например, парогенератора котельной установки, оборудованную основными топливными горелками, пылепроводы подачи в основные топливные горелки аэрированной высококонцентрированной топливовоздушной смеси, снабженные каждый отдельным смесителем, в которые выполнены подвод угольной пыли из питателя пыли промбункера отдельной пылевой течкой и отработавшего слабозапыленного сушильного агента непосредственно с выхода мельничного вентилятора или через короб первичного воздуха, подвод которого от воздухоподогревателя выполнен на вход мельничного вентилятора, воздухопровод подачи горячего воздуха от воздухоподогревателя в устройства для сушки и размола исходного угля. При этом возможен вариант возврата части смеси первичного воздуха с отработавшим слабозапыленным сушильным агентом из короба первичного воздуха трубопроводом рециркуляции в устройство для размола исходного сырого угля в качестве части потока сушильного агента или добавление топочных газов в воздухопровод подачи горячего воздуха от воздухоподогревателя в устройства для сушки и размола исходного сырого угля в качестве составной части сушильного агента. Дополнительно в основные топливные горелки выполнен подвод горячего воздуха от воздухоподогревателя в качестве вторичного воздуха (1).

Рассмотренные выше способ подготовки и сжигания твердого топлива и система для его осуществления с одноступенчатым сжиганием всего подаваемого в топку топлива не позволяют получить указанный ниже технический результат, на достижение которого направлено решение единой задачи заявляемыми объектами данного предлагаемого изобретения. Так, при их совместной реализации в топке образуется одна зона активного горения основной массы топлива с установленным избыточным содержанием воздуха (кислорода) по сравнению с теоретически необходимым. Однако при этом ограничивается количество образующихся в факеле горения топлива топливных радикалов, обеспечивающих восстановление (конверсию) содержащихся в продуктах сгорания окислов азота в молекулярный азот. Именно по этой причине с уходящими из топки дымовыми газами в атмосферу выбрасывается значительное количество окислов азота. Увеличение доли подаваемого в топку вместе с топливом избыточного воздуха может несколько уменьшить количество продуктов неполного сгорания топлива в уходящих дымовых газах, но содержание в них количества окислов азота не только не уменьшится, но может даже возрасти из-за снижения количества образующихся топливных радикалов и соответствующего уменьшения количества восстановленных окислов азота. Кроме того, увеличение доли избыточного воздуха, подаваемого в топку для сжигания топлива, отрицательно скажется на экономических показателях работы топки и всей промышленной установки в целом.

Известны более эффективные при совместном использовании способ подготовки и сжигания твердого топлива и система для его осуществления при ступенчатом сжигании топлива. Основное отличие первого из указанной группы таких известных объектов - способа подготовки и сжигания твердого топлива - заключается в том, что всю угольную пыль из промбункера подают на сжигание в основные топливные горелки в виде аэрированной высококонцентрированной топливовоздушной смеси только с первичным воздухом с образованием в топке первичной зоны активного горения основного топлива, а топливо, оставшееся в отработавшем слабозапыленном сушильном агенте после отделения угольной пыли из полученной при размоле исходного угля аэросмеси, подают с частью потока отработавшего сушильного агента на сжигание в топку выше первичной зоны активного горения основного топлива с образованием в топке вторичной зоны горения. Остальную часть потока отработавшего слабозапыленного сушильного агента возвращают в средства размола исходного угля в качестве части потока сушильного агента (рециркулирующей). Основное отличие второго из рассматриваемой группы этих известных объектов - системы для осуществления способа подготовки и ступенчатого сжигания топлива - заключается в том, что топочная камера этой системы оборудована вторым ярусом так называемых сбросных горелок, установленных выше уровня основных топливных горелок, и в них с выхода мельничного вентилятора непосредственно или через короб сбросного воздуха выполнен подвод значительной части (или всего объема) отработавшего слабозапыленного сушильного агента - сбросного воздуха, содержащего остаток (10-15%) угольной пыли, полученной при размоле исходного угля. При этом возврат части отработавшего слабозапыленного сушильного агента может быть выполнен в устройства для размола исходного угля - мельницы - в качестве рециркулирующей части потока сушильного агента трубопроводом рециркуляции, а в смесители на пылепроводах подачи в основные топливные горелки топливовоздушной смеси выполнен подвод только горячего воздуха от воздухоподогревателя непосредственно или вентилятором горячего воздуха (2). Указанные отличия каждого объекта второй из рассмотренных выше групп при их совместном использовании обеспечивают создание в топке выше факела первичной зоны активного горения основной массы топлива вторичной зоны горения остальной части подаваемого на сжигание топлива. При достаточном количестве топлива, поступающего во вторичную зону, и при недостатке поступающего с ним избыточного воздуха (кислорода) горение этой части топлива будет происходить за счет кислорода избыточного воздуха, поступающего из первичной зоны активного горения основного топлива. В этом случае во вторичной зоне горения образуется большое количество топливных радикалов и происходит активное восстановление поступающих из первичной зоны активного горения основного топлива окислов азота в молекулярный азот, а общее количество выбрасываемых в атмосферу с дымовыми газами окислов азота снижается. Однако фактически доля топлива (угольной пыли), остающегося в отработавшем слабозапыленном сушильном агенте и подаваемого на сжигание через сбросные горелки, сравнительно невелика - не превышает 10% от общей массы сжигаемого топлива при нормальной загрузке всех мельниц, а при отключении части из них она соответственно снижается. И концентрация угольной пыли в отработавшем сушильном агенте тоже мала - содержание в нем чистого воздуха может превышать теоретически необходимое для его сжигания, особенно если в качестве сушильного агента в средства сушки и размола исходного сырого угля предусмотрена подача горячего воздуха от воздухоподогревателя или доля его в общем объеме сушильного агента достаточно велика. Оба этих фактора в значительной степени снижают количество образующихся во вторичной зоне горения дополнительного топлива топливных радикалов и эффективность протекания процессов восстановления окислов азота в молекулярный азот в этой зоне, которая должна выполнять функции восстановительной, а потому являются основными недостатками обоих объектов второй из рассмотренных выше их групп - способа подготовки и сжигания твердого топлива и системы для его осуществления при ступенчатом сжигании топлива. К ним необходимо добавить наличие в уходящих из топки в окружающую среду с дымовыми газами не только большого количества окислов азота, но и продуктов неполного сгорания топлива, образующихся в обеих указанных зонах его сжигания. Кроме того, подача в основные топливные горелки топливовоздушной смеси только с горячим воздухом от воздухоподогревателя в качестве первичного воздуха существенно повышает температуру факела от основного потока топлива и увеличивает количество образующихся окислов азота.

В настоящее время получил развитие и продолжает совершенствоваться способ трехступенчатого сжигания топлива. Он предусматривает, наряду с формированием первичной зоны активного горения топливовоздушной смеси и расположенной выше нее в топке вторичной (восстановительной) зоны горения топлива (части основного или дополнительного восстановительного топлива), создание в топке вышеупомянутой вторичной зоны, зоны третичного горения для дожигания топлива и продуктов его неполного сгорания, поступающих из обеих ниже расположенных зон топки. Для этого в топку выше вторичной (восстановительной) зоны горения топлива осуществляют подачу дополнительного чистого воздуха, а повышение эффективности восстановления окислов азота в молекулярный азот обеспечивают подачей во вторичную зону горения в качестве топлива-восстановителя природного газа или мазута в количестве 10-20% (по теплу) от суммарного тепловыделения в топке, при этом первому из указанных видов топлива отдают предпочтение. В качестве транспортирующего агента для топлива-восстановителя рекомендуется использовать топочные газы. Хотя природный газ представляет собой наиболее эффективное топливо-восстановитель, он является достаточно дорогим, а в некоторых регионах и дефицитным топливом. По этой причине изучается возможность и проводятся исследования повышения эффективности применения в качестве топлива-восстановителя других видов топлива, применяемых в качестве основного, в том числе и пыли высокореакционных углей (3, 4). В качестве дополнительного чистого воздуха, подаваемого без топлива в зону третичного горения, используют часть вторичного воздуха (5).

В технике известен наиболее близкий по техническому существу к первому объекту в заявляемой группе предлагаемых изобретений - способ подготовки и сжигания твердого топлива в три ступени. Этот известный способ является наиболее близким аналогом заявляемого объекта, его прототипом. В отличие от ранее рассмотренного способа подготовки и сжигания твердого топлива в две ступени (2), этот известный способ предусматривает, во-первых, дополнительное разделение отработавшего слабозапыленного сушильного агента, полученного после отделения основной массы угольной пыли из аэросмеси после размола исходного угля и отвода пыли в промбункер, на два потока: более очищенный от угольной пыли, который подмешивают к основному потоку топливно-воздушной смеси с первичным воздухом, например, в качестве части вторичного воздуха, и второй обогащенный угольной пылью поток, который подают на сжигание в топку выше первичной зоны горения основного топлива - во вторичную восстановительную зону горения, и, во-вторых, введение в топку выше вторичной зоны горения дополнительного чистого воздуха в объеме 10-15% от теоретически необходимого для сжигания всего подаваемого в топку топлива, например, части вторичного воздуха, который обеспечивает сгорание остатков топлива и продуктов неполного его сгорания, поступающих в эту третичную зону горения из расположенных ниже вторичной и первичной зон горения топлива (6). Отличие системы подготовки и сжигания твердого топлива в три ступени для осуществления рассматриваемого способа заключается, во-первых, в том, что она дополнительно содержит установленный на выходе мельничного вентилятора пылеконцентратор, выход которого по потоку части отработавшего сушильного агента, дополнительно очищенного от значительной части содержавшейся в исходном его потоке угольной пыли, подведен к основным топливным горелкам в качестве вторичного воздуха или части его объема, подаваемого в основные топливные горелки, а выход пылеконцентратора по потоку второй части отработавшего сушильного агента, обогащенного угольной пылью, отделенной из первой части потока отработавшего сушильного агента, подведен к сбросным горелкам, и, во-вторых, в том, что в топку выше уровня установки сбросных горелок введены сопла для подачи чистого воздуха. Недостатком первого из рассматриваемой группы объектов - способа подготовки и сжигания твердого топлива в три ступени - является незначительное увеличение количества топлива, подаваемого в сбросные горелки, что связано с ограниченным количеством угольной пыли в отработавшем сушильном агенте - всего ~10-15% от общего количества угольной пыли, подаваемой в топку на сжигание, а при отключении мельниц эта доля сводится к нулю. Недостаток второго из рассматриваемой группы объектов - системы подготовки и сжигания твердого топлива в три ступени - заключается в том, что для сравнительно небольшого увеличения количества угольной пыли, подаваемой на сжигание в сбросные горелки с частью потока отработавшего сушильного агента (в пределах ее остатка в отработавшем сушильном агенте), система оборудована дополнительным пылеконцентратором, представляющим собой далеко не простое в обслуживании оборудование и усложняющим саму систему и ее эксплуатацию. Указанные недостатки обоих взаимосвязанных объектов рассмотренной группы ограничивают возможность повышения их эффективности в части уменьшения выброса в окружающую среду с уходящими дымовыми газами окислов азота и продуктов неполного сгорания топлива и не позволяют получить указанный ниже технический результат, на достижение которого направлено решение единой задачи заявляемыми объектами данного предлагаемого изобретения.

Оба объекта заявляемой группы изобретений направлены на решение единой задачи - повысить эффективность подготовки и сжигания твердого топлива. Технический результат, на достижение которого направлено решение указанной единой задачи при осуществлении обоих объектов заявляемой группы изобретений - существенное уменьшение (до полного исключения) выбросов в атмосферу из топки с дымовыми газами окислов азота и продуктов неполного сгорания топлива без значительного усложнения самих объектов заявляемой группы.

Указанный единый технический результат при осуществлении заявляемой группы изобретений по первому объекту из этой группы - способу - достигается тем, что при осуществлении известного способа подготовки и сжигания твердого топлива в системе пылеприготовления с промбункером, включающего сушку и размол исходного сырого угля в потоке газообразного сушильного агента, разделение полученной после размола угля аэросмеси на отработавший слабозапыленный сушильный агент и угольную пыль, подачу (из промбункера) в топку угольной пыли в виде аэрированной высококонцентрированной топливовоздушной смеси с первичным воздухом, подачу на дожигание в топке вышеуказанного основного потока топливовоздушной смеси части предварительно обогащенного топливом отработавшего слабозапыленного сушильного агента и введение в топку выше обоих указанных потоков топливной смеси (и отдельно от них) потока чистого воздуха, например, части вторичного воздуха, несколькими распределенными по периметру топки струями - в соответствии с данным изобретением на дожигание в топку выше основного потока топливовоздушной смеси подают часть потока отработавшего сушильного агента непосредственно после разделения аэросмеси на угольную пыль и сушильный агент, а обогащение этой части потока отработавшего сушильного агента основным топливом осуществляют введением в его поток перед подачей в топку необходимого количества угольной пыли из промбункера. При этом аэрированную высококонцентрированную угольную пыль в поток отработавшего слабозапыленного сушильного агента целесообразно вводить в регулируемом объеме, в котором доля угольной пыли может составлять до 30% (по весу) от общей массы подаваемого на сжигание топлива.

Указанный единый технический результат при осуществлении первого названного объекта из заявляемой группы изобретений обеспечивается также тем, что в топку на уровне подачи основного потока аэрированной высококонцентрированной топливовоздушной смеси, но отдельно от него, одновременно вводят дополнительный поток чистого воздуха, преимущественно части подаваемого в эту зону вторичного воздуха, несколькими распределенными по периметру топки струями.

Эффективность указанного единого технического результата при осуществлении первого названного объекта из заявляемой группы изобретений будет существенно повышена, если общий расход чистого (вторичного) воздуха в зону топки на уровне подачи основного потока топливовоздушной смеси, но отдельно от него, и в зону топки выше уровня подачи обогащенного основным топливом отработавшего сушильного агента устанавливают до 40% теоретически необходимого его количества для сжигания всего подаваемого в топку топлива, при этом расход чистого воздуха в каждую из этих зон регулируют в пределах 20-75% общего указанного его расхода в обе названные зоны из расчета обеспечения максимальной полноты сгорания топлива при максимальном снижении выбросов окислов азота в атмосферу по результатам анализа проб уходящих из топки дымовых газов.

Указанный выше единый технический результат при осуществлении заявляемой группы изобретений по второму объекту из этой группы - системе - достигается тем, что в известной системе подготовки и сжигания твердого топлива, включающей последовательно расположенные в технологической цепи средства приема и дозированной подачи исходного сырого угля в устройства для его сушки и размола в потоке прокачиваемого через последние газообразного сушильного агента, устройства для разделения получаемой после размола угля аэросмеси на отработавший слабозапыленный сушильный агент и угольную пыль, накопитель угольной пыли - промежуточный бункер с питателями угольной пыли, мельничный вентилятор для отвода слабозапыленного сушильного агента, топку, например, парогенератора котельной установки, снабженную размещенными на разных уровнях по ее высоте основными топливными горелками, сбросными горелками и установленными выше указанных горелок соплами для подачи отдельно от горелок чистого (вторичного) воздуха, пылепроводы подачи в основные топливные горелки аэрированной высококонцентрированной топливовоздушной смеси с первичным воздухом, снабженные каждый отдельным смесителем, в который выполнены подвод угольной пыли отдельной пылевой течкой из питателя угольной пыли промбункера и подвод первичного воздуха, пылепроводы подачи в сбросные горелки части предварительно обогащенного основным топливом отработавшего сушильного агента, воздухо- и газопроводы для подачи соответственно горячего воздуха от воздухоподогревателя и топочных газов из топки в качестве основного сушильного агента или его составной части и для подачи этих сред в другие узлы системы - в соответствии с данным изобретением пылепроводы подачи в сбросные горелки части потока отработавшего сушильного агента, обогащенного основным топливом, снабжены каждый отдельным смесителем, в который выполнены подвод угольной пыли (с регулируемым ее расходом) из питателя угольной пыли промбункера отдельной пылевой течкой и подвод отработавшего слабозапыленного сушильного агента с выхода мельничного вентилятора (непосредственно или через короб отработавшего сушильного агента) с добавлением в этот поток, при необходимости, топочных газов.

При этом целесообразно, чтобы сбросные горелки были установлены по тангенциальной схеме с противоположным направлением крутки подаваемой в них смеси по отношению к направлению крутки потоков, создаваемому установкой основных топливных горелок, а оси струй подаваемой в топку сбросными горелками смеси были направлены по касательной к условной окружности, диаметр которой больше диаметра условной окружности установки основных топливных горелок.

Указанный единый технический результат при осуществлении второго названного объекта из заявляемой группы изобретений обеспечивается также тем, что топка системы оборудована дополнительными соплами подачи чистого воздуха отдельно от горелок, установленными по периметру топки на уровне основных топливных горелок или несколько выше, но ниже уровня установки сбросных горелок, и в них выполнен подвод части вторичного воздуха с регулируемым его расходом. При этом целесообразно, чтобы сопла подачи в топку чистого воздуха отдельно от горелок, размещенные выше уровня установки основных топливных и сбросных горелок, были установлены по тангенциальной схеме с направлением осей подаваемых ими струй воздуха по касательной к нескольким условным окружностям разного диаметра с общим центром на вертикальной оси топки, которые расположены равномерно по сечению последней, и обеспечением одинакового со сбросными горелками направления крутки потоков подаваемых ими сред, а дополнительные сопла подачи чистого воздуха отдельно от основных топливных горелок на уровне их установки были установлены по тангенциальной схеме с обеспечением направления осей подаваемых ими струй воздуха по касательной к нескольким условным окружностям, диаметр которых больше диаметра условной окружности установки основных топливных горелок, и одинакового с последними направления крутки потоков подаваемых струй воздуха.

Указанные выше особенности обоих объектов заявляемой группы изобретений являются их основными отличиями от ближайших известных их аналогов (прототипов) и обеспечивают достижение единого технического результата при их совместном использовании.

Действительно, отличительные особенности первого объекта из заявляемой группы изобретений - способа подготовки и сжигания твердого топлива - позволяют:

- исключить необходимость дополнительного разделения общего потока слабозапыленного отработавшего сушильного агента на часть обеспыленного потока и часть потока с увеличенными за счет этого количеством и концентрацией угольной пыли для подачи в топку во вторичную восстановительную зону горения, что упрощает сам способ и повышает его экономичность;

- осуществить необходимое регулируемое обогащение угольной пылью части потока слабозапыленного отработавшего сушильного агента перед подачей его в топку введением в этот поток угольной пыли из промбункера в указанных увеличенных пределах и обеспечить за счет этого благоприятные условия для более полного восстановления окислов азота в молекулярный азот во вторичной зоне восстановительного горения топлива;

- замедлить перемешивание потока основного топлива с подаваемым для его сжигания воздухом за счет подачи части вторичного воздуха отдельно от горелок распределенными по периметру топки струями и таким образом обеспечить более длительное горение топлива в этой зоне и дополнительно повысить эффективность протекающих в ней процессов;

- обеспечить дожигание остатков топлива и продуктов его неполного сгорания, поступающих с потоком газов из первичной и вторичной зон горения топлива в третичную зону, за счет возможности регулировки расхода подаваемого в эту зону чистого (вторичного) воздуха в указанных увеличенных пределах по результатам анализа проб уходящих дымовых газов.

Отличительные особенности второго объекта из заявляемой группы изобретений - системы подготовки и сжигания твердого топлива - позволяют:

- обеспечить реализацию заявляемого способа подготовки и сжигания твердого топлива, упростить подачу дополнительного топлива в сбросные горелки и повысить эффективность протекающих во вторичной зоне горения топлива процессов, в том числе и за счет дополнительной регулируемой подачи в поток слабозапыленного сушильного агента необходимого количества топочных газов;

- осуществить более эффективное и равномерное перемешивание подаваемого в топку через сбросные горелки смеси с поступающими из первичной зоны активного горения основного топлива газами и обеспечить восстановление поступающих с ними окислов азота в молекулярный азот;

- задержать подмешивание струй чистого воздуха из дополнительных сопл к потокам топливовоздушной смеси из основных топливных горелок и раскрутку основного факела горения топлива со смещением к стенкам топочной камеры максимума основной вращательной составляющей скорости крутки потоков топливной смеси по мере продвижения факела в верхнюю часть топки, что увеличит продолжительность горения топлива в основном факеле при недостатке кислорода и уменьшит образование окислов азота;

- улучшить перемешивание чистого (вторичного) воздуха, подаваемого в третичную зону горения топлива для дожигания его остатков и продуктов неполного сгорания, поступающих с топочными газами из первичной и вторичной зон горения топлива, за счет распределения чистого воздуха по всему сечению этой зоны топки, а регулировкой его расхода по результатам анализа проб уходящих дымовых газов обеспечить максимальное уменьшение содержания в них указанных компонентов при минимальном расходе в эту зону дополнительного чистого воздуха;

- при организации крутки потоков чистого воздуха, подаваемого в топку через сопла, установленные выше основных топливных и сбросных горелок, противоположного направлению крутки потоков, создаваемых основными топливными горелками, обеспечить дополнительное уменьшение (гашение) вращательной составляющей скорости основного факела в топке, а это приведет к уменьшению неравномерности профиля скорости потока газов на входе в пароперегреватель (для топки парогенератора котельной установки), что значительно улучшает его омывание газами и тепловосприятие, а значит повышает эффективность работы.

Таким образом, оба объекта заявляемой группы изобретений обеспечивают при совместной реализации достижение единого технического результата как решения единой задачи.

Заявляемая группа изобретений соответствует требованию единства изобретения, поскольку входящие в группу разные объекты образуют единый изобретательский замысел, причем, один объект из заявляемой группы - система подготовки и сжигания твердого топлива - предназначен для осуществления другого объекта этой же группы - способа подготовки и сжигания твердого топлива, при этом оба объекта заявляемой группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Поскольку проведенный заявителями анализ уровня техники по доступным им источникам не выявил аналогов каждого объекта из заявляемой группы изобретений, характеризующихся всей совокупностью присущих им существенных признаков, а по сравнению с наиболее близкими аналогами - их прототипами - каждый объект обладает рядом существенных отличительных признаков, указанных ранее и отраженных в формуле изобретения, - оба объекта заявляемой группы изобретений соответствуют условию охраноспособности "новизна". Дополнительный поиск не выявил известность использования отличительных признаков обоих объектов заявляемой группы изобретений в этой же или в смежных областях техники для решения аналогичных задач, следовательно, каждый из объектов заявляемой группы изобретений соответствует условию охраноспособности "изобретательский уровень". Поскольку для совместной реализации обоих объектов заявляемой группы изобретений отсутствуют препятствия технического, технологического или иного порядка, что подтверждается приведенными ниже примерами их конкретного осуществления, - заявляемая группа изобретений соответствует условию охраноспособности "промышленная применимость".

Сущность изобретения поясняют приводимые ниже описания конкретных примеров осуществления каждого объекта из заявляемой группы, что, однако, не исключает и другие возможные варианты их осуществления в пределах заявляемой формулы, и чертежи, на которых представлены:

- на фиг.1 - принципиальная упрощенная схема системы подготовки и сжигания твердого топлива для осуществления заявляемого способа;

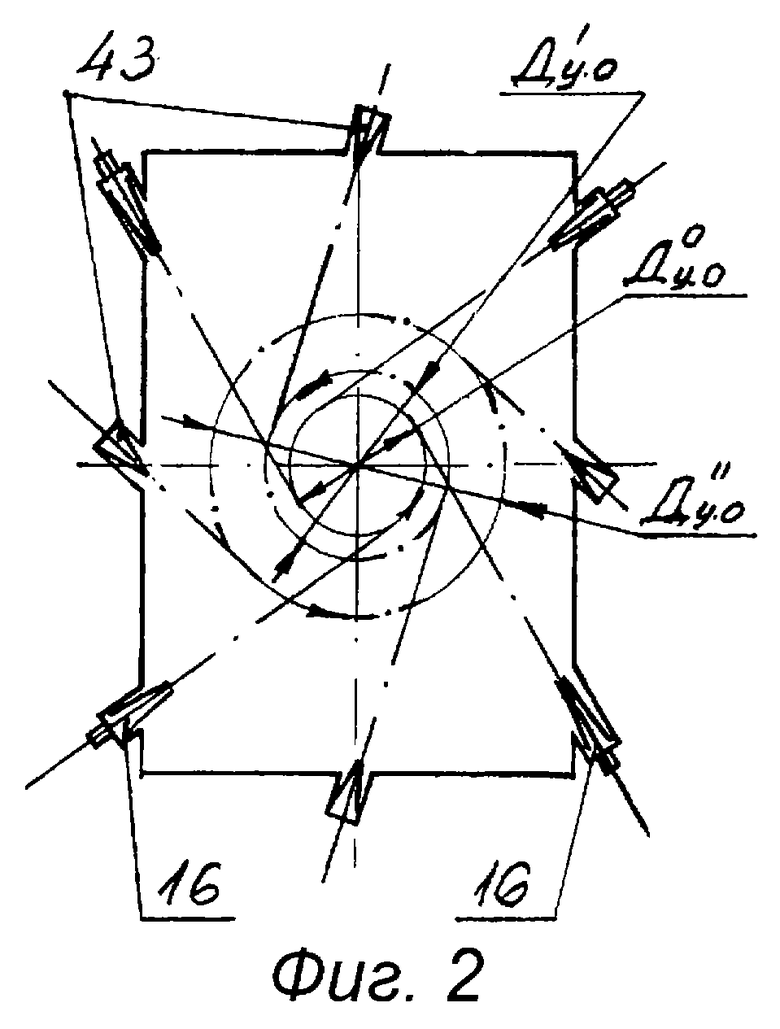

- на фиг.2 - разрез А-А по фиг. 1 (увеличено), проясняющий один из вариантов возможной компоновки основных топливных горелок и сопл подачи в эту же зону топки части вторичного воздуха отдельно от горелок с указанием направления и параметров крутки создаваемых ими потоков;

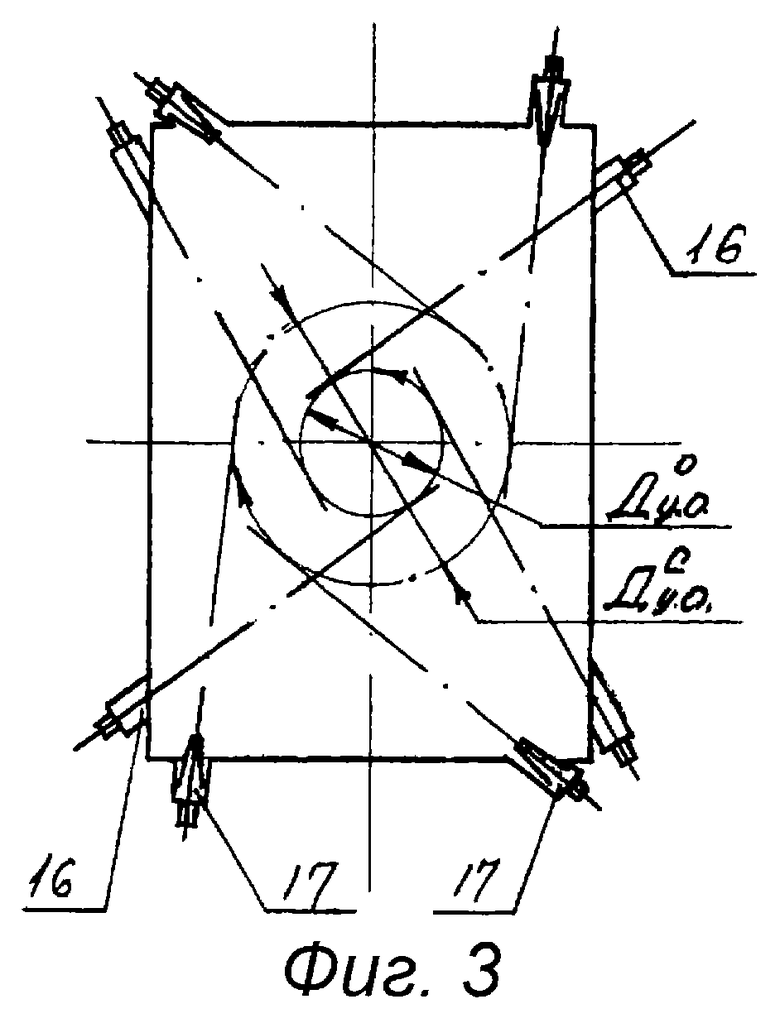

- на фиг.3 - разрез Б-Б по фиг 1 (увеличено), поясняющий один из вариантов возможной компоновки сбросных горелок с указанием направления и параметров крутки создаваемых ими потоков по отношению к направлению и параметрам крутки потоков основными топливными горелками;

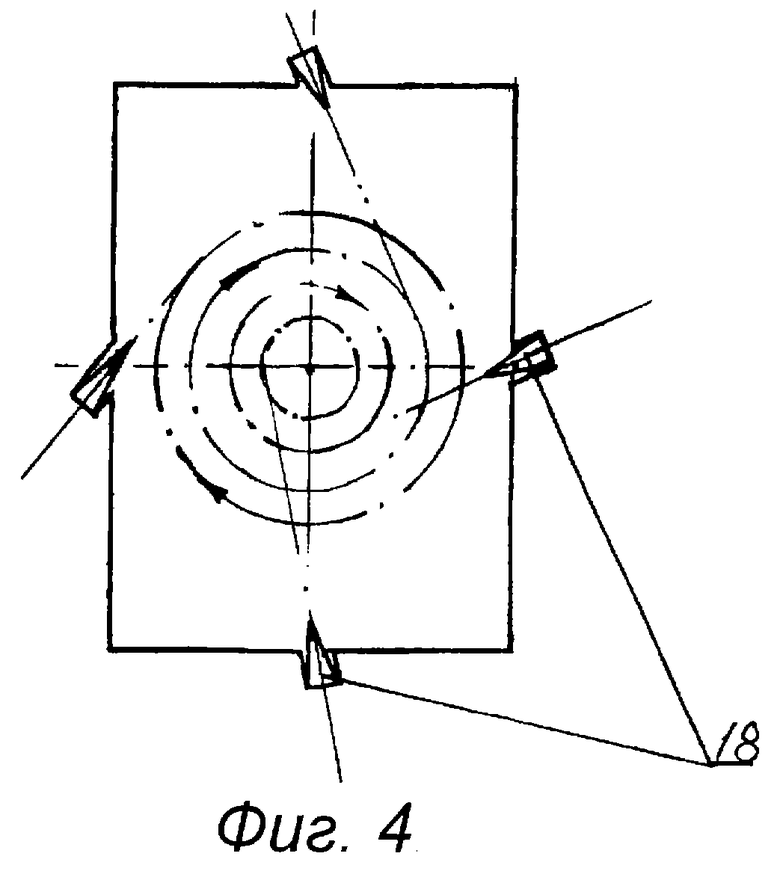

- на фиг.4 - разрез В-В по фиг.1 (увеличено), поясняющий один из вариантов установки сопл подачи дополнительного чистого (вторичного) воздуха в зону топки выше уровня установки сбросных горелок с указанием одного из возможных направлений и параметров крутки потоков подаваемых соплами струй воздуха.

Заявляемый способ подготовки и сжигания твердого топлива в системе пылеприготовления с промежуточным бункером реализуется в заявляемой системе (см. фиг. 1), которая содержит приемный бункер 1 исходного сырого угля, последовательно с которым в технологической цепи могут быть установлены автовесы 2 и весовой бункер 3 для дозированной подачи исходного угля в отдельные питатели 4, соединенные каждый течкой 5 с устройством 6 для нисходящей сушки сырого угля, из которого предусмотрен отвод угля в устройство для его размола - в мельницу 7. Система подготовки и сжигания твердого топлива может иметь несколько пар устройств для сушки и размола угля, которые соединены отдельными течками 5 с питателями 4 и могут работать все одновременно или часть из них может быть отключена. Устройство 6 для нисходящей сушки исходного сырого угля и мельница 7 конструктивно могут быть объединены в один узел. К выходу мельницы 7 подключен пылепровод 8 отвода аэросмеси, на котором установлены сепаратор 9 и циклон 10. Сепаратор 9 снабжен пылепроводом 11 возврата крупных фракций угольной пыли в устройство 6 для сутки исходного угля. Отвод выделенной в циклоне 10 угольной пыли выполнен в промбункер 12, а отвод слабозапыленного отработавшего сушильного агента мельничным вентилятором 13 выполнен в распределительный короб 14. Система содержит топку 15, например, парогенератора котельной установки тепловой электростанции, снабженную установленными на разных уровнях по ее высоте основными топливными горелками 16, сбросными горелками 17 и соплами 18 подачи в топку чистого воздуха, преимущественно части вторичного воздуха от воздухоподогревателя 19, установленного в опускном газоходе 20 котельной установки. В качестве основного сушильного агента выполнен отбор топочных газов при более низкой их температуре из опускного газохода 20 перед воздухоподогревателем 19 газопроводом 21, которые после требуемого их охлаждения в установленном на газопроводе 21 водяном регуляторе температуры 22 и отделения золы в золоуловителе 23, установленном последовательно с водяным регулятором температуры 22, дымососом 24 подведены по газопроводу 25 на вход устройства 6 для нисходящей сушки исходного сырого угля. Атмосферный воздух дутьевым вентилятором 26 подведен на вход воздухоподогревателя 19, а отвод из него нагретого воздуха выполнен воздухопроводом 27, из которого часть воздуха подведена в концевой участок газопровода 25 отводящим воздухопроводом 28 для регулировки состава и температуры газообразного сушильного агента, подаваемого на вход устройства 6 для нисходящей сушки исходного сырого угля, а часть воздуха подведена на вход высоконапорного вентилятора 29 для регулировки температуры первичного воздуха, в качестве которого в заявляемой системе используется в основном атмосферный воздух, поступающий на вход вентилятора 29 через впускной запорный орган 30. Выход высоконапорного вентилятора 29 соединен с распределительным коробом 31 первичного воздуха. Из распределительного короба 31 выполнены отводы первичного воздуха в отдельные смесители 32 на каждом пылепроводе 33 подачи в основные топливные горелки 16 аэрированной высококонцентрированной топливовоздушной смеси с первичным воздухом. Для создания такой смеси в смесители 32 выполнен подвод угольной пыли отдельной пылевой течкой 34 из питателя 35 угольной пыли промбункера 12. Сбросные горелки 17 снабжены каждая отдельным пылепроводом 36 для подачи предварительно обогащенного основным топливом слабозапыленного отработавшего сушильного агента. Одной из особенностей заявляемой системы является то, что на каждом пылепроводе 36 установлен отдельный смеситель 37, в который выполнены подвод угольной пыли из питателя 38 угольной пыли промбункера 12 отдельной пылевой течкой 39 и подвод отработавшего слабозапыленного сушильного агента из короба 14, который обеспечивает транспортировку дополнительного количества угольной пыли в качестве восстановительного топлива в сбросные горелки 17. Предусмотрен отвод части слабозапыленного отработавшего сушильного агента из распределительного короба 14 трубопроводом рециркуляции 40 в мельницы 7 в качестве еще одной составной части сушильного агента. В короб 14 слабозапыленного отработавшего сушильного агента предусмотрен подвод части топочных газов из газопровода 25 отводящим газопроводом 41 с регулировкой расхода этой части топочных газов по технологическим соображениям, что составляет еще одну особенность заявляемой системы. В основные топливные горелки 16 предусмотрен подвод вторичного воздуха, который выполнен из распределительного короба 42, подключенного к воздухопроводу 27. Топка 15 оборудована дополнительными соплами 43 для подачи чистого воздуха отдельно от основных топливных горелок 16, установленными (см. и фиг.2) по периметру топки 15 на том же уровне или несколько выше, но ниже уровня установки сбросных горелок 17. В качестве чистого воздуха в сопла 43 выполнен подвод части вторичного воздуха из распределительного короба 42 воздухопроводом 44 из расчета подачи в них части от общего объема вторичного воздуха, предусмотренного для подачи в основные топливные горелки 16. Сопла 43 установлены по тангенциальной схеме с обеспечением одинакового направления крутки потоков подаваемых ими струй воздуха с направлением крутки потоков топливной смеси основными топливными горелками 16. Однако оси подаваемых соплами 43 струй воздуха должны быть направлены по касательной к нескольким условным окружностям разного диаметра (ДIу.о. и ДIIу. о. ), превышающего диаметр условной окружности (Доу.о.) установки основных топливных горелок 16. При этом к условной окружности одного диаметра могут быть направлены оси одной пары сопл 43, установленных диаметрально противоположно по сечению топки 15, как показано на фиг.2, но могут быть и другие варианты, вплоть до направления оси каждого сопла 43 по касательной к отдельной условной окружности, количество которых в этом случае должно соответствовать общему количеству установленных на одном уровне топки 15 сопл 43. Введение в топку 15 дополнительных сопл 43 на указанных возможных уровнях по высоте топки по отношению к установке основных топливных горелок 16 и предлагаемое расположение осей подаваемых ими струй воздуха тоже составляют особенность заявляемой системы. Сбросные горелки 17 (см. фиг.3) установлены по тангенциальной схеме с противоположным направлением крутки потоков подаваемой в них смеси по отношению к направлению, создаваемому установкой основных топливных горелок 16, при этом оси струй подаваемой в топку 15 сбросными горелками 17 смеси направлены по касательной к условной окружности, диаметр которой (Дсу.о.) больше диаметра условной окружности установки основных топливных горелок (Доу.о.). Это тоже составляет одну из особенностей заявляемой системы. В сопла 18 подачи дополнительного чистого воздуха в топку 15 для создания третичной зоны горения выполнен подвод части вторичного воздуха воздухопроводами 45 из распределительного короба 42. При этом сопла 18 установлены по тангенциальной схеме и обеспечивают направление крутки подаваемых ими струй воздуха, совпадающее в направлением, создаваемым установкой сбросных горелок. Однако их установка должна обеспечить направление осей подаваемых струй воздуха по касательной к нескольким условным окружностям разного диаметра, например, как показано на фиг.4, где ось каждого сопла 18 направлена по касательной к отдельной окружности, а все условные окружности распределены равномерно по сечению топки на уровне установки сопл 18. Возможны другие варианты.

Сущность заявляемого способа подготовки и сжигания твердого топлива становится понятной из рассмотрения работы описанной выше системы, которая заключается в следующем.

Исходный сырой уголь из приемного бункера 1 подают на автовесы 2 для отвешивания заданных порций и далее в весовой бункер 3, из которого каждая порция угля поступает в отдельные питатели 4 и течкой 5 подается в устройство 6 для нисходящей сушки угля, соединенное с мельницей 7. Сушку и размол исходного сырого угля осуществляют в потоке газообразного сушильного агента, основным компонентом которого являются топочные газы, подаваемые дымососом 24 по газопроводу 25 на вход устройства 6 для нисходящей сушки исходного угля. Для регулировки температуры сушильного агента к топочным газам подмешивают горячий воздух, подаваемый в концевой участок газопровода 25 из воздухопровода 27 отводящим воздухопроводом 28 с регулировкой его расхода. Сушка угля в потоке сушильного агента протекает в устройстве 6 и продолжается в процессе его размола в мельнице 7. Полученная после размола угля угольная пыль выносится потоком газообразного сушильного агента из мельницы 7 и в виде аэросмеси подается пылепроводом 8 через сепаратор 9 в циклон 10. Отделенные в сепараторе 9 из потока аэросмеси крупные частицы угольной пыли отводятся возвратным пылепроводом 11 в устройство 6 для нисходящей сушки угля и вместе с его потоком возвращаются в мельницу 7. В циклоне 10 происходит отделение из аэросмеси большей части угольной пыли (до 90%), которая подается в промежуточный бункер 12. Отработавший сушильный агент с остатками пыли в его потоке отсасывается из циклона 10 мельничным вентилятором 13 и подается в распределительный короб 14, из которого часть его потока возвращают по трубопроводу рециркуляции 40 на вход мельницы 7 в качестве составного компонента сушильного агента. Основная часть угольной пыли (не менее 70%) из промбункера 12 поступает в питатели 35 угольной пыли, из которых отдельной течкой 34 подается в смесители 32, установленные на каждом пылепроводе 33 подачи топлива в основные топливные горелки 16. В эти же смесители 32 выполнен подвод первичного воздуха из распределительного короба 31, в который воздух подается под напором, создаваемым вентилятором 28. В смесителях 32 эжекторного типа за счет энергии подаваемого под напором первичного воздуха происходит эжекция угольной пыли, подаваемой течками 34 из питателей 35 угольной пыли, и ее смешение с первичным воздухом, и в пылепроводы 33 к основным топливным горелкам 16 поступает аэрированная высококонцентрированная топливовоздушная смесь с первичным воздухом. Эта смесь характеризуется высокой массовой концентрацией топлива (до 80 кг топлива на 1 кг воздуха), что позволяет транспортировать ее по трубопроводам относительно малого внутреннего диаметра (обычно 57-89 мм), а также способствует лучшему воспламенению и выгоранию топливных частиц в топке 15. В основные топливные горелки 16 предусмотрена подача и вторичного воздуха из распределительного короба 42. Для уменьшения образования окислов азота и снижения их концентрации в первичной зоне активного горения основного топлива расход вторичного воздуха в основные топливные горелки 16 выбирают и поддерживают из расчета обеспечения общего расхода воздуха в эти горелки в количестве 70-75% от теоретически необходимого его количества для сжигания всего топлива, подаваемого через основные топливные горелки 16. Этому способствует и существенное снижение (до 60-70oС) температуры первичного воздуха. Для обеспечения более полного сгорания основного топлива остальную часть вторичного воздуха (примерно 20-25% от теоретически необходимого количества воздуха для сжигания всего топлива, подаваемого через основные горелки 16) подают через дополнительные сопла 43, установленные по периметру топки 15 на уровне основных топливных горелок 16. Установка сопл 43 по тангенциальной схеме с одинаковым направлением крутки потоков подаваемых ими струй воздуха и подаваемых основными топливными горелками 16 потоков топливовоздушной смеси при обеспечении направления осей подаваемых соплами 43 струй воздуха по касательной к нескольким условным окружностям большего диаметра, чем диаметр условной окружности установки основных топливных горелок 16, способствует задержке подмешивания вторичного воздуха, подаваемого отдельно от горелок, к струям топливовоздушной смеси от основных топливных горелок 16 и более длительному горению основного топлива при недостатке воздуха (кислорода), что сдерживает образование окислов азота. Значительно меньшую часть угольной пыли (от 10 до 30% общей массы) отводят из промбункера 12 в питатели 38 угольной пыли, из которых отдельной пылевой течкой 39 ее подают в смесители 37, установленные на каждом пылепроводе 36 подачи обогащенного топливом отработавшего сушильного агента в сбросные горелки 17. Одновременно в смесители 37 эжекторного типа подают слабозапыленный отработавший сушильный агент из распределительного короба 14, в который он поступает с выхода мельничного вентилятора 13. За счет энергии поступающего под напором слабозапыленного сушильного агента происходит эжекция подаваемой в смесители 37 угольной пыли и ее смешение с отработавшим сушильным агентом, и в пылепроводы 36 к сбросным горелкам 17 поступает аэрированная отработавшим сушильным агентом угольная пыль. В связи с ограниченным содержанием в этом потоке чистого воздуха (кислорода) и регулируемой концентрацией угольной пыли (изменением ее расхода в смесители 37) при сгорании этого потока, подаваемого в топку 15 сбросными горелками 17, образуется достаточное количество топливных радикалов для осуществления конверсии (восстановления) окислов азота, образовавшихся в первичной зоне активного горения основного топлива. Улучшению перемешивания продуктов сгорания основного топлива и обогащенного топливом отработавшего сушильного агента, а значит и увеличению количества восстановленных в молекулярный азот окислов азота, способствует установка сбросных горелок 17 по тангенциальной схеме с противоположным направлением крутки потоков подаваемой ими топливной смеси по отношению к направлению крутки потоков основными топливными горелками 16 и направление осей сбросных горелок 17 по касательной к условной окружности, диаметр которой больше диаметра условной окружности установки основных горелок 16. Содержание окислов азота в уходящих из топки 15 дымовых газах контролируют по результатам анализа их проб, а максимального уменьшения их содержания добиваются изменением в установленных пределах количества угольной пыли, подаваемой для обогащения слабозапыленного отработавшего сушильного агента перед подачей его в сбросные горелки 17 в качестве восстановительного топлива, добавлением в поток отработавшего сушильного агента топочных газов путем регулируемой подачи их в распределительный короб 14 газопроводом 41, изменением общего расхода вторичного воздуха, подаваемого в топку 15 для сжигания основного потока топлива, за счет регулировки в указанных ранее пределах его подачи в сопла 43 отдельно от основных топливных горелок 16. Для дожигания возможных остатков топлива и продуктов его неполного сгорания в топку 15 через сопла 18 подают чистый вторичный воздух в увеличенном, при необходимости, его количестве из распределительного короба 42 воздухопроводами 45. Полноту сгорания возможных остатков топлива и продуктов его неполного сгорания, поступающих в эту третичную зону горения с общим потоком газов из первичной зоны активного горения основного топлива и вторичной зоны горения восстановительного топлива, обеспечивают эффективным перемешиванием указанных потоков газов с чистым (вторичным) воздухом и регулировкой расхода последнего в указанных ранее пределах. Максимальная эффективность перемешивания указанных потоков обеспечивается установкой сопл 18 по тангенциальной схеме при направлении осей струй подаваемого ими воздуха по касательной к нескольким условным окружностям разного диаметра с общим центром на вертикальной оси топки, которые расположены равномерно по сечению последней, с обеспечением одинакового со сбросными горелками направления крутки потоков подаваемых ими сред. Некоторая регулировка полноты сгорания топлива обеспечивается регулировкой расхода вторичного воздуха в сопла 43. Контроль содержания продуктов неполного сгорания топлива в уходящих дымовых газах осуществляют по результатам анализа их проб.

Таким образом, оба объекта заявляемой группы изобретений при их совместном использовании обеспечивают получение указанного ранее единого технического результата как решения общей для обоих объектов задачи.

Источники информации

1. Расчеты проектирования пылеприготовления котельных агрегатов: Руковод. указ.; норматив. мат. / ЦКТИ - ВТИ. - Л., 1971. - С.24, рис.2.5.

2. Там же, с. 25, рис.2.6.

3. Тумановский А. Г. , Усман Ю.М. Развитие технологии трехступенчатого сжигания // Электрические станции. - 1996. - 4. - С.63-65.

4. Методические указания по проектированию топочных устройств энергетических котлов / Под ред. Вербовицкого Э.Х., Жмерика Н.Г. -СПб.: АООТ НПО ЦКТИ и ВТИ, 1996. - С.94-97.

5. Заявка Японии 55-21922, МКИ3 23 С 11/00, приоритет от 9.12.75 г., опубл. 13.06.80 г.

6. Авторское свидетельство СССР 1193377, МКИ4 F 23 K 1/00, приоритет от 02.07.84 г. , опубл. 23.11.85 г., бюл. 43 - прототип для обоих заявляемых объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ ДЛЯ МОЩНОГО ЭНЕРГЕТИЧЕСКОГО КОТЛА | 2009 |

|

RU2410602C2 |

| Горелочное устройство (варианты) | 2018 |

|

RU2704923C1 |

| Способ подготовки и сжигания твердого топлива | 1984 |

|

SU1193377A1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181183C2 |

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| КОТЕЛ ДЛЯ СЖИГАНИЯ ШЛАКУЮЩИХ УГЛЕЙ | 2000 |

|

RU2218520C2 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

Изобретение относится к технологии подготовки и сжигания твердого топлива. Способ подготовки и сжигания твердого топлива в системе пылеприготовления с промбункером включает сушку и размол исходного сырого угля в потоке газообразного сушильного агента, разделение полученной после размола угля аэросмеси на отработавший слабозапыленный сушильный агент и угольную пыль, подачу (из промбункера) в топку угольной пыли в виде основного потока аэрированной высококонцентрированной топливовоздушной смеси с первичным воздухом, подачу на дожигание в топке выше указанного основного потока топливовоздушной смеси части предварительно обогащенного топливом отработавшего слабозапыленного сушильного агента и введение в топку выше обоих указанных потоков топливной смеси (и отдельно от них) потока чистого воздуха, например, части вторичного воздуха, несколькими распределенными по периметру топки струями, на дожигание в топку выше основного потока топливовоздушной смеси подают часть потока отработавшего сушильного агента непосредственно после разделения аэросмеси на угольную пыль и отработавший сушильный агент, а обогащение этой части потока отработавшего сушильного агента основным топливом осуществляют введением в его поток перед подачей в топку необходимого количества угольной пыли из промбункера. Изобретение позволяет существенно уменьшить количество выбросов в атмосферу из топки с дымовыми газами окислов азота и продуктов неполного сгорания топлива. 2 с. и 7 з.п. ф-лы, 4 ил.

| Способ подготовки и сжигания твердого топлива | 1984 |

|

SU1193377A1 |

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| Способ работы котельной установки | 1985 |

|

SU1305492A2 |

| DE 3540248 A1, 28.05.1986 | |||

| ФОТОЗАЩИТНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕМОДИФИЦИРОВАННЫЙ ГЕЛЕОБРАЗУЮЩИЙ КРАХМАЛ И ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2009 |

|

RU2466708C1 |

Авторы

Даты

2003-04-20—Публикация

2000-11-27—Подача