1. Область техники, к которой относится изобретение

Настоящее изобретение относится к электрическим соединителям и, в частности, соединителям входа-выхода с высокой плотностью размещения элементов, таким как матричные соединители.

2. Краткое описание предшествующего уровня техники

Тенденция уменьшать размер электронного оборудования, в частности, персональных портативных устройств и расширять функциональные возможности такого оборудования привели к необходимости миниатюризации всех компонент, особенно электрических соединителей. Попытки миниатюризации соединителей включали уменьшение расстояния между выводами в одно- или двухрядных линейных соединителях, так что большое количество входных-выходных или других линий могут иметь межсоединения посредством использования соединителей, которые устанавливаются внутри строго ограниченных областей на подложках схем, выделенных для приема соединителей. Тенденция миниатюризации также сопровождается сдвигом к предпочтительному использованию технологии поверхностного монтажа (ТПМ) для монтажа компонент на печатных платах (ПП). Сочетание возрастающего использования ТПМ и требуемого мелкого шага линейных соединителей привело к пределам ТПМ для получения больших объемов производства при низкой стоимости. Уменьшение шага выводов увеличивает риск образования перемычек между смежными паяными контактными площадками или выводами в течение оплавления паяльной пасты. Для удовлетворения требований повышенной плотности размещения элементов входа-выхода были предложены матричные соединители. Такие соединители имеют двухмерную матрицу выводов, монтируемых на изоляционной подложке и могут обеспечивать повышенную плотность упаковки. Однако эти соединители вызывают определенные трудности при прикреплении к подложкам схем посредством использования ТПМ, так как хвосты поверхностного монтажа большинства, если не всех выводов, должны находиться под корпусом соединителя. В результате, используемая технология монтажа должна быть очень надежной, так как трудно визуально проверять паяные соединения или ремонтировать их при неисправности. При монтаже интегральной схемы (ИС) на пластмассовой или керамической подложке использование шариковой сеточной матрицы и других аналогичных упаковок стало обычным делом. В корпусе с шариковой сеточной матрицей сферические шарики припоя, прикрепляемые к корпусу ИС, располагаются на контактных площадках подложки схемы, на которую нанесен слой паяльной пасты обычно путем использования экрана или маски. Затем блок нагревают до температуры, при которой паяльная паста и, по крайней мере, часть или все шарики припоя плавятся и сплавляются с нижележащей контактной площадкой, сформированной на подложке схемы. Тем самым ИС присоединяется к подложке без необходимости использования внешних выводов на ИС.

Хотя использование шаровой сетчатой матрицы и аналогичных систем при подсоединении ИС к подложке имеет много преимуществ, еще должно быть разработано соответствующее средство для монтажа электрического соединителя или аналогичной компоненты на ПП или другой подложке. Важно для большинства применений, чтобы входящие в зацепление с подложкой поверхности шариков припоя были копланарными для формирования практически плоской монтажной поверхности раздела, так что в окончательном прикладывании шарики будут оплавляться и равномерно припаиваться к плоской подложке ПП. Любые значительные разницы в копланарности припоя на данной подложке могут вызывать плохую пайку при пайке соединителя на ПП. Для достижения высокой надежности пайки потребители выдвигают очень жесткие требования копланарности, обычно порядка 0,1 мм. На копланарность шариков припоя влияет размер шарика припоя и его расположение на соединителе. Конечный размер шарика зависит от общего объема припоя, первоначально имеющегося как в паяльной пасте, так и в шариках припоя. При прикладывании шариков припоя к контакту соединителя это соображение вызывает определенные проблемы из-за изменений в объеме контакта соединителя, принимаемого внутри паяльной массы, влияющих на потенциальную изменчивость объема паяльной массы, и поэтому копланарность шариков припоя на соединителе вдоль монтажной поверхности раздела.

Другой проблемой, существующей в процессе пайки соединителей к подложке, является то, что соединители часто имеют изоляционные корпуса сравнительно сложной формы, например формы, имеющие многочисленные полости. Остаточные напряжения в таких термопластических корпусах могут быть следствием процесса прессования в формах, накопления напряжения в результате вставки контакта или комбинации обоих факторов. Эти корпуса могут деформироваться или скручиваться или первоначально, или при нагревании до температур, необходимых в процессе ТПМ, таких как температуры, необходимые для оплавления шариков припоя. Такое деформирование или скручивание корпуса может вызывать размерное рассогласование между узлом соединителя и ПП, приводя к ненадежной пайке, так как элементы поверхностного монтажа, такие как шарики припоя, находятся в недостаточном контакте с ПП или близко к ней перед пайкой.

Поэтому имеется потребность в надежном и эффективном монтаже электрических соединителей с высокой плотностью размещения элементов на подложке с использованием ТПМ.

Краткое изложение сущности изобретения

Электрические соединители согласно настоящему изобретению, обеспечивают высокую плотность размещения элементов входа-выхода и надежное прикрепление к подложкам схем с использованием ТПМ. Эти соединители показывают высокую копланарность вдоль монтажной поверхности раздела.

Электрические соединители настоящего изобретения являются соединителями, в которых один или несколько выводов присоединяются посредством плавкого электропроводного материала к подложке. Этот плавкий электропроводный материал представляет собой паяльную массу, предпочтительно содержащую шарик припоя, который может оплавляться для обеспечения основной токопроводящей дорожки между выводом и подложкой схемы.

Аспект изобретения включает способы формирования внешнего плавкого проводящего контакта на элементе электрического соединителя. Согласно одному способу на внешней стороне элементов соединителя или контактов формируют вырез. Часть проводящего контакта простирается от прилегающей внутренней стороны проводящего элемента к вырезу на внешней стороне корпуса. Вырез заполняют управляемым объемом паяльной пасты. Размещают плавкий проводящий элемент, например шарик припоя, в вырезе на внешней стороне корпуса. Затем проводящий элемент, помещенный в вырез, нагревают до температуры, достаточной для расплавления паяльной пасты и припаивания плавкого проводящего элемента к части контакта, простирающейся в упомянутый вырез.

Этим изобретением также охватывается контакт для использования в электрическом соединителе, который содержит контактную площадку вывода, где упомянутый контакт присоединяется к плавкому проводящему элементу, такому как шарик припоя. Срединная область контакта располагается между контактной площадкой вывода и контактной областью. Срединная область приспособлена для препятствования растеканию расплавленного припоя, например, за счет нанесения покрытия или электроосаждения несмачиваемого припоем материала. Благодаря этому устройству предотвращается затекание припоя от шарика припоя из области прикрепления к контакту.

Копланарность монтажной поверхности раздела поддерживается путем обеспечения изоляционного корпуса соединителя, в котором предотвращается нарастание напряжения. Согласно этому аспекту изобретения контактный вывод вставляют в отверстие в корпусе. Поперечное сечение отверстия имеет такую конфигурацию, что, по крайней мере, на одной его стороне имеется фигурный выступ, приспособленный для деформирования выводами при вставлении вывода в отверстие. Посредством такого устройства предотвращается нарастание напряжения в результате множественных вставок контактов, так что минимизируется деформирование и скручивание корпуса.

Краткое описание чертежей

Далее описаны способ и соединитель настоящего изобретения со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 изображает вид сверху розетки предпочтительного воплощения соединения настоящего изобретения;

фиг. 2 изображает вид с торца с частичным вырезом розетки, показанной на фиг.1;

фиг. 3 изображает вид сверху вилки предпочтительного воплощения настоящего изобретения;

фиг. 4 изображает вид с торца с частичным вырезом вилки, показанной на фиг.3;

фиг. 5 изображает вид с торца с частичным вырезом розетки и вилки, показанных на фиг.1-4, в несостыкованном положении;

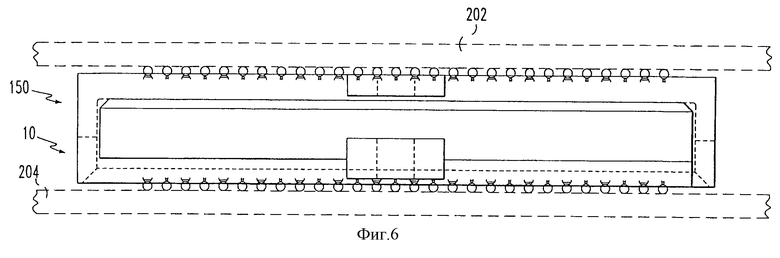

фиг.6 изображает вид с торца розетки и вилки, показанных на фиг.5, в состыкованном положении;

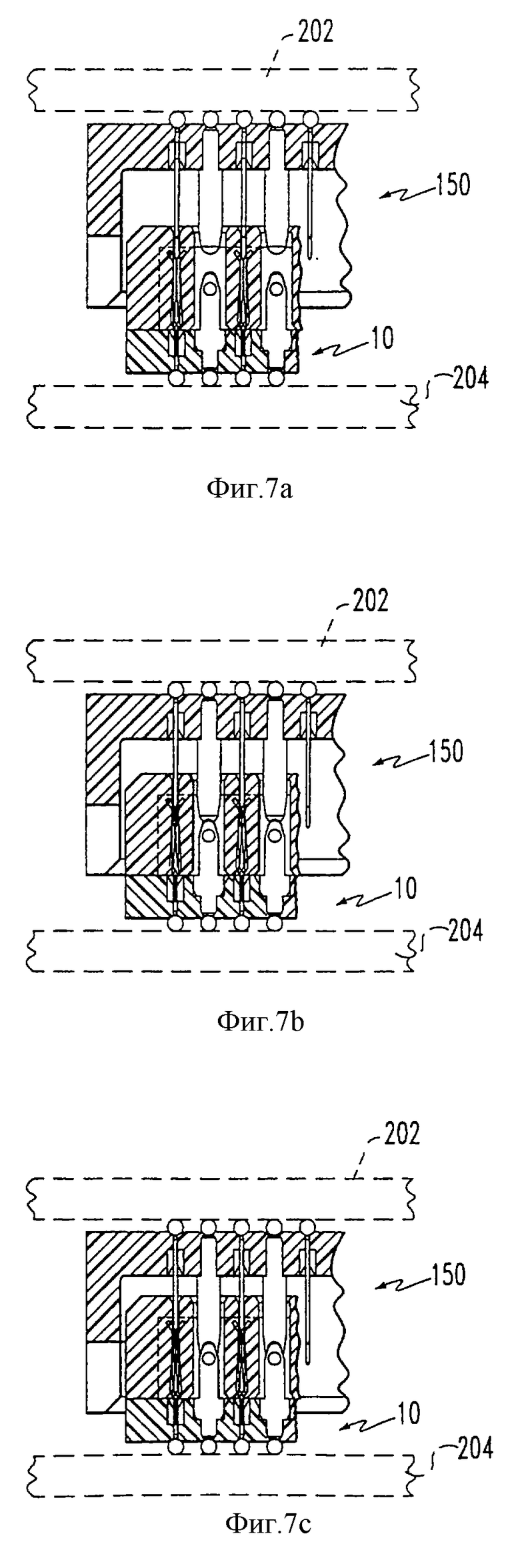

фиг. 7а, 7b и 7с изображают вырезанные виды с торца, показывающие соответственно первую, вторую и третью последовательные стадии стыковки розетки и вилки, показанных на фиг.5;

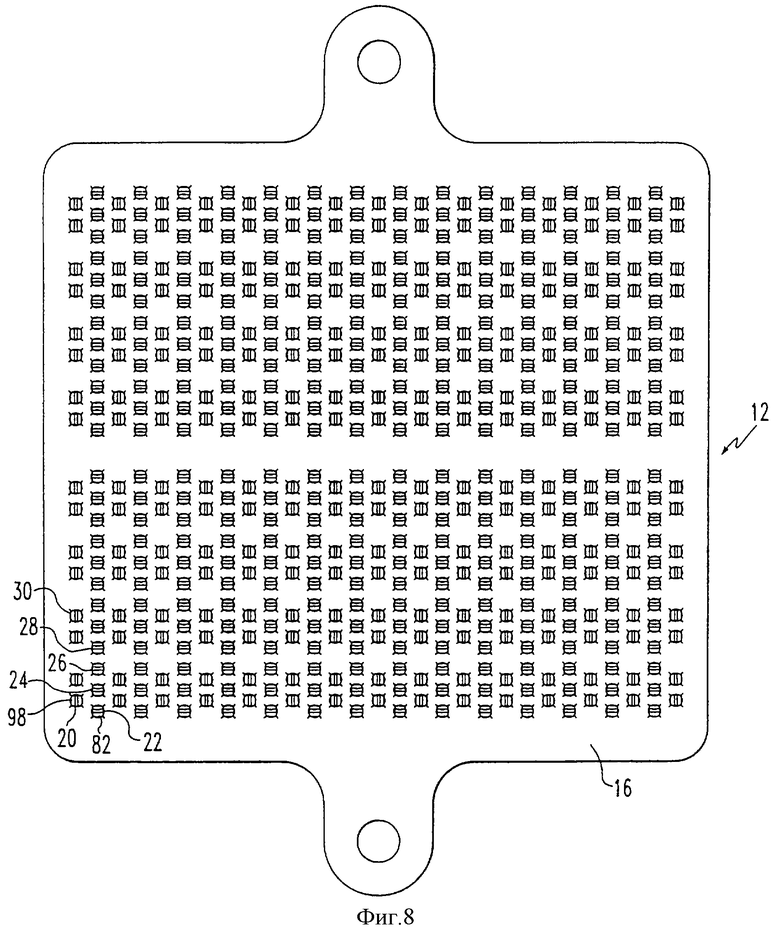

фиг. 8 изображает вид снизу розетки, показанной на фиг.1, перед размещением на ней шариков припоя;

фиг. 9 изображает вид снизу розетки, показанной на фиг.1, после размещения на ней шариков припоя;

фиг.10 изображает детальный вид с частичным вырезом области XII, показанной на фиг.1;

фиг.11 изображает вид в увеличенном масштабе частично вырезанной области на фиг.4;

фиг.12 изображает вид в увеличенном масштабе частично вырезанной области на фиг.10;

фиг.13 изображает разрез в увеличенном масштабе по линии 13-13 фиг.10;

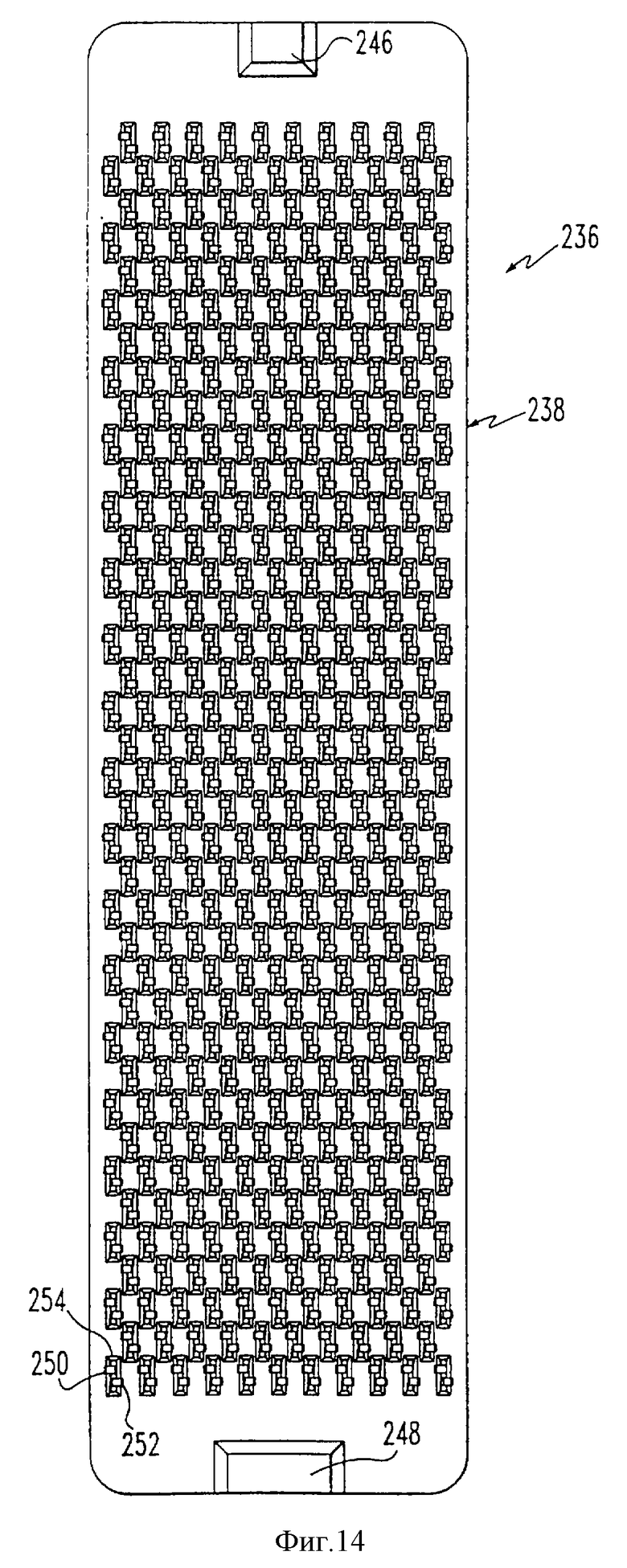

фиг. 14 изображает вид сверху второго предпочтительного воплощения розетки соединителя настоящего изобретения;

фиг.15 изображает вид с торца розетки, показанной на фиг.14;

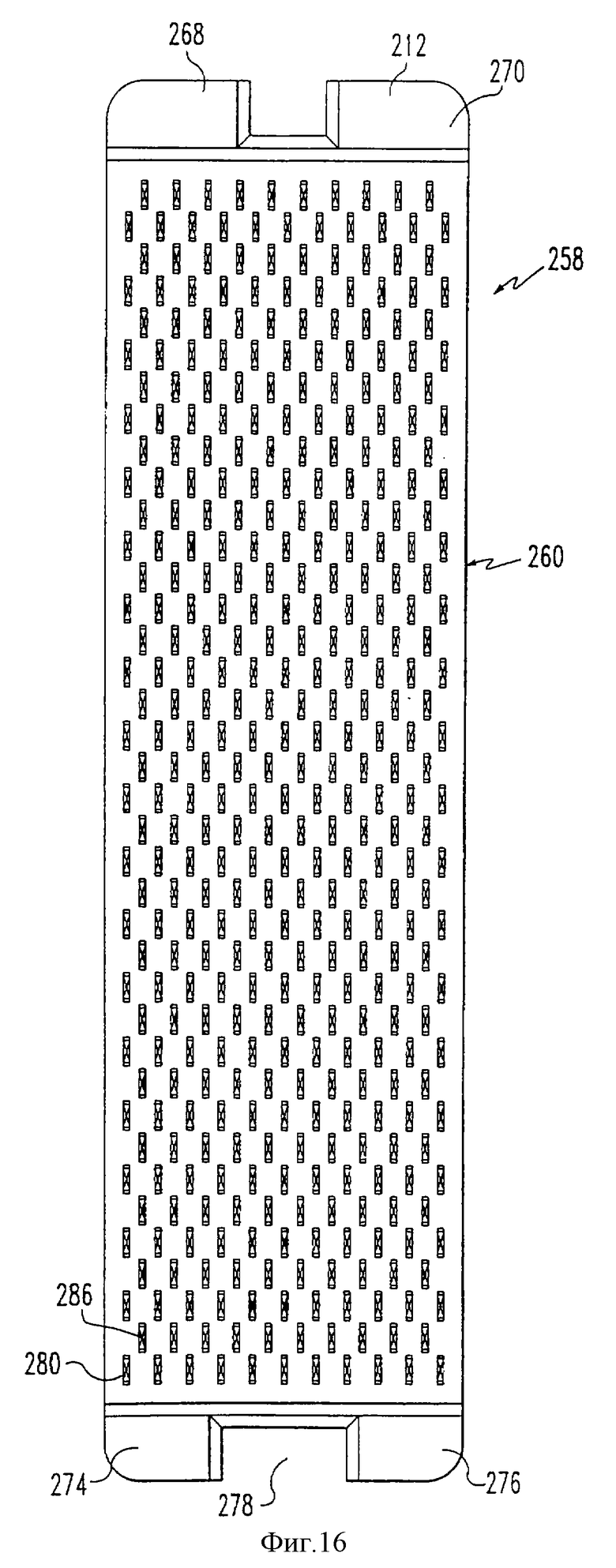

фиг. 16 изображает вид сверху второго предпочтительного воплощения вилки соединителя настоящего изобретения;

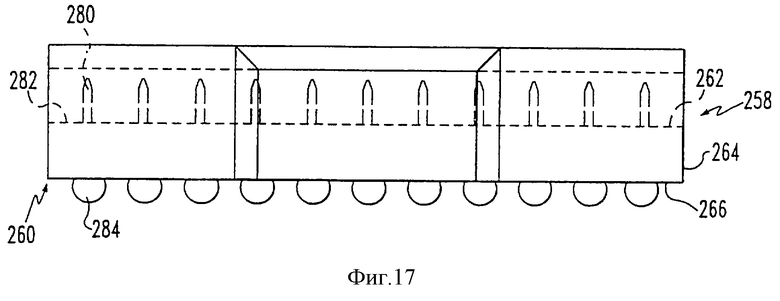

фиг.17 изображает вид с торца вилки, показанной на фиг.16;

фиг. 18 изображает вид с торца состыкованных розетки и вилки, показанных на фиг.14-17;

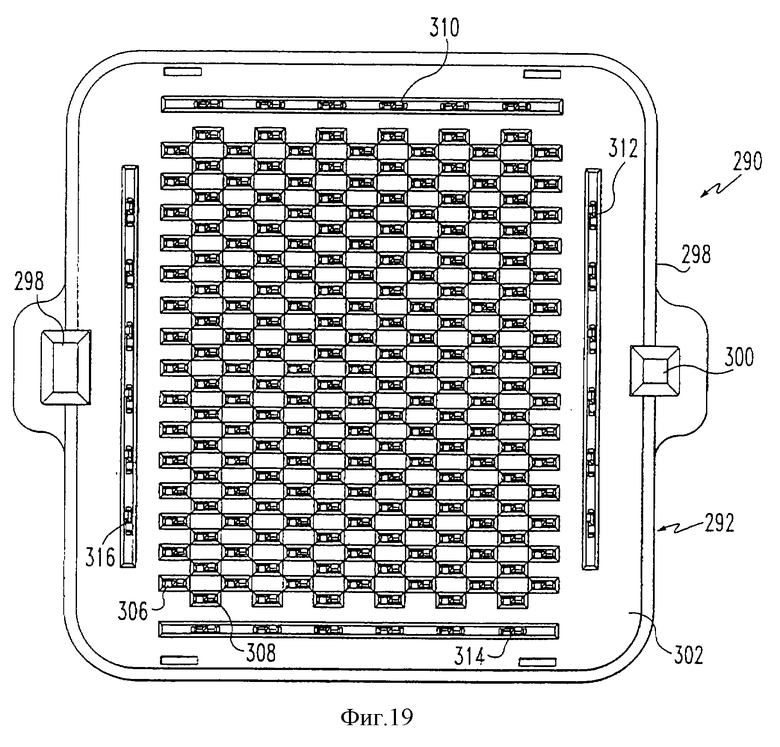

фиг. 19 изображает вид сверху розетки, используемой в третьем предпочтительном воплощении соединителя настоящего изобретения;

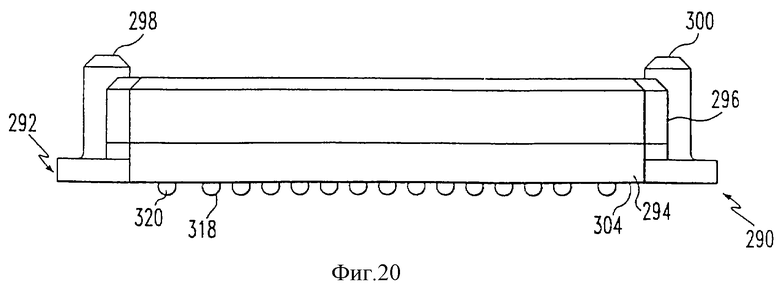

фиг.20 изображает вид с торца розетки, показанной на фиг.19;

фиг.21 изображает вид сверху вилки третьего предпочтительного воплощения соединителя настоящего изобретения;

фиг.22 изображает вид с торца вилки, показанной на фиг.21;

фиг. 23 изображает вид с торца состыкованных розетки и вилки, показанных на фиг.19-22;

фиг. 24 изображает фрагментарный вид бокового разреза другого воплощения соединителя согласно настоящему изобретению;

фиг. 24а изображает фрагментарный вид части конструкции, показанной на фиг.24, модифицированной для формирования более глубокого выреза;

фиг.25 изображает фрагментарный вид переднего разреза соединителя, показанного на фиг.24, в котором вилка и розетка находятся в расстыкованном положении;

фиг. 26а и фиг.26b изображают график, показывающий зависимость температуры от времени и расстояния в течение оплавления припоя в примерах 1 и 2 способа настоящего изобретения;

фиг. 27a-27f изображают генерируемые лазером профили изделия примера 3 способа настоящего изобретения;

фиг.28а и 28b изображают рентгеновские снимки, показывающие изделие примера 4 способа настоящего изобретения;

фиг.28c и 28d изображают электронномикроскопические снимки, показывающие изделие примера 4 способа настоящего изобретения;

фиг.29 изображает вид, аналогичный виду, показанному на фиг.10, в котором устранены заземляющий и силовой контакты;

фиг.30 изображает разрез по линии XXXI-XXXI на фиг.13;

фиг.31 изображает генерируемое компьютером представление предсказываемых напряжений в изоляционном корпусе, аналогичном проиллюстрированным в предпочтительных вариантах воплощения настоящего изобретения;

фиг. 32 изображает график функции, отражающей зависимость силы удержания контакта от степени деформации (сжатия) в ребре изоляционного корпуса, как показано на фиг.29;

фиг. 33 изображает вид спереди сигнального контакта розетки, используемого в предпочтительном варианте воплощения соединителя настоящего изобретения;

фиг. 34 изображает вид спереди сигнального контакта вилки, используемого в предпочтительном варианте воплощения соединителя настоящего изобретения;

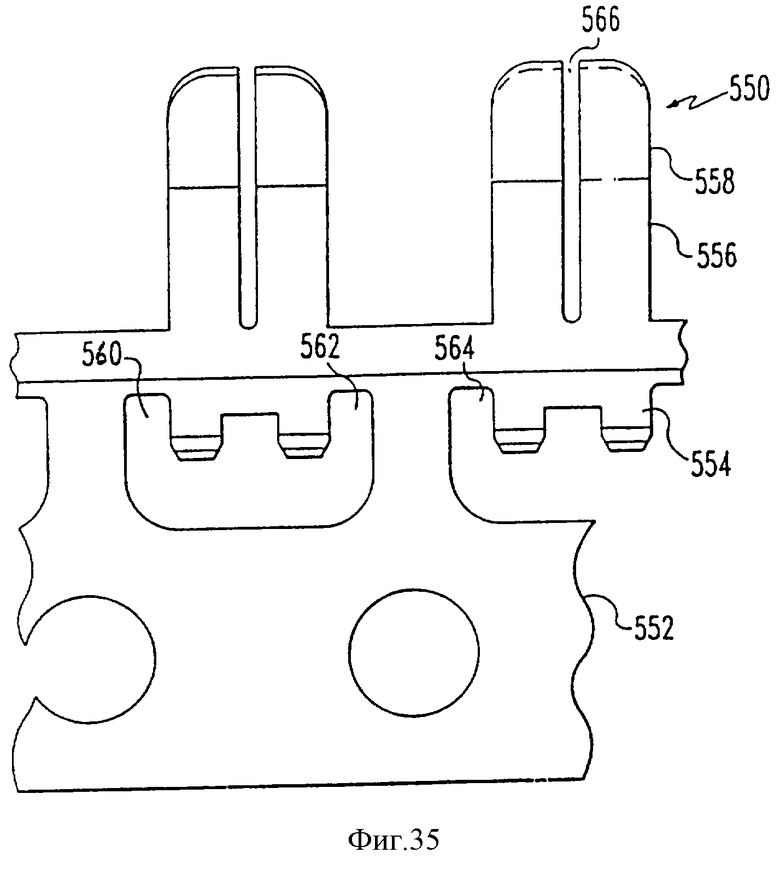

фиг. 35 изображает вид спереди заземляющего-силового контакта розетки с лентой носителя, используемой в предпочтительном варианте воплощения соединителя настоящего изобретения;

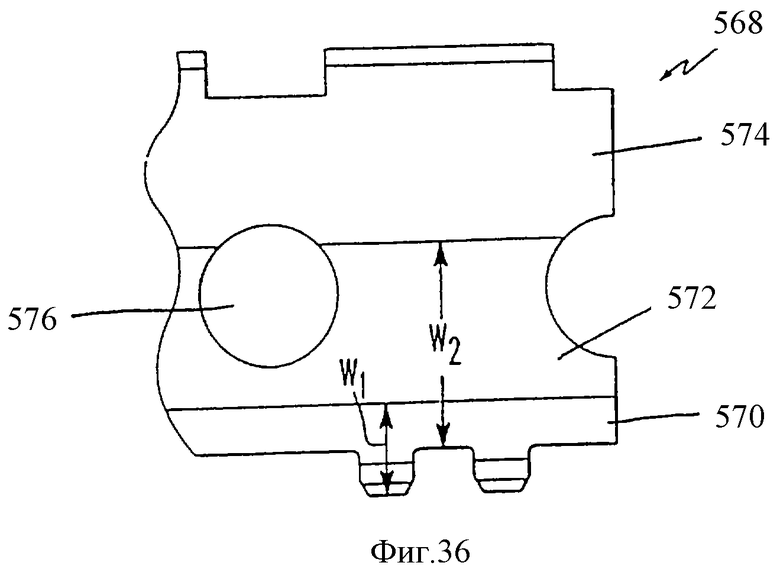

фиг. 36 изображает вид спереди заземляющего-силового контакта вилки с лентой носителя, используемой в предпочтительном варианте воплощения соединителя настоящего изобретения.

Подробное описание предпочтительных вариантов воплощения

Ссылаясь в основном на фиг.1-2 и 12-13, комплект взаимостыкующихся соединителей согласно первому варианту воплощения соединителя с высокой плотностью размещения элементов включает розетку, которая показана в общем позицией 10. Базовая часть розетки показана в общем позицией 12.

Предпочтительно, базовая часть сформирована путем прессования в формах соответствующего изоляционного полимерного материала, способного выдерживать температуру оплавления припоя ТПМ, например, жидкокристаллического полимера. Обращаясь сначала к базовой части, этот элемент включает базовую стенку 14, имеющую внешнюю сторону 16 и внутреннюю сторону 18. На внешней стороне имеются наружные вырезы, как, например, вырезы 20, 22, 24, 26 и 28 (фиг.12). На внутренней стороне имеются внутренние принимающие контакты вырезы, как, например, вырезы 30, 32, 34, 36 и 38. Соединяющими эти внутренние и внешние вырезы являются срединные щели, как, например, щели 40, 42, 44, 46 и 48. Каждый из внешних вырезов имеет базовую стенку и боковую стенку, как, например, базовую стенку 50 и боковую стенку 52 (фиг.12). Каждый из внутренних, принимающих сигнальный контакт, вырезов имеет базовую стенку и пересекающиеся боковые стенки, как, например, базовую стенку 54 и боковые стенки 56 и 58. Каждый из внутренних принимающих заземляющий и силовой контакты вырезов также имеют базовую стенку и диагональные боковые стенки, как, например, базовая стенка 60 и боковые стенки 62 и 64. Вышеописанные внутренние и внешние вырезы и соединяющие их срединные щели принимают заземляющие-силовые контакты или сигнальные контакты.

Предпочтительно, заземляющие-силовые контакты или сигнальные контакты имеют верхнюю секцию, показанную в общем позицией 66, сформированную из двух контактирующих вилок 68 и 70. Каждая из этих вилок имеет сходящуюся секцию 12, контактную точку 74 и расходящуюся наружу или вводную секцию 76. Заземляющие или силовые контакты также включают срединную секцию 78, проходящую через нижнюю стенку розетки, и нижнюю секцию 80, которая простирается во внешний вырез. Как будет описано ниже, на нижнюю секцию 80 расплавляется шарик припоя 82.

Каждый из сигнальных контактов (фиг.12 и 13) включает верхнюю секцию, показанную в общем позицией 84, предпочтительно, имеющую контактный выступ 86, вводное колено 88 и ребро жесткости 90. Сигнальные контакты также включают срединную секцию 92, которая проходит через нижнюю стенку розетки. Каждый сигнальный контакт включает нижнюю секцию 98 (фиг.13), простирающуюся во внешний вырез, например вырез 22 на фиг.12-13, где, как будет описано ниже, к нижней секции 98 припаивается шарик припоя 100.

Ссылаясь, в частности, на фиг.1-2, базовая часть розетки включает защелкивающиеся устройства, например, как показано в общем позицией 102. Это защелкивающееся устройство включает верхний вывод 104, который накладывается на вертикальную канавку 106 и который имеет наружный выступ 108. Базовая часть розетки тоже имеет другие аналогичные защелкивающиеся устройства 110, 112 и 114. Розетка включает также верхнюю секцию, обозначенную позицией 116, которая накладывается на базовую часть. Эта верхняя секция имеет верхнюю стенку 118 и периферийную боковую стенку 120. Эта верхняя секция прикрепляется к базовой части посредством защелкивающихся устройств, например, показанных в общем позицией 122. Каждое их этих защелкивающихся устройств имеет вырез в боковой стенке 124 и U-образную защелку 126, которая простирается вниз от верхней стенки и находится на некотором расстоянии от выреза боковой стенки. Между U-образной защелкой 126 и вырезом 124 установлен вывод 104 для обеспечения возможности U-образной защелке войти в зацепление с наружным выступом 108 на защелкивающемся устройстве 102 базовой части. Верхняя секция включает другие аналогичные защелкивающиеся устройства 128, 130 и 132, которые входят в зацепление соответственно с защелкивающимися устройствами 110, 112 и 114 на базовой части. Верхняя секция 116 или база 12 также может иметь монтажные держатели 134 и 136, которые имеют крепежные отверстия 138 и 140 соответственно. На верхней стенке 118 верхней секции 116 также имеются отверстия для доступа к сигнальному контакту, как, например, отверстия 142 и 144. Эти отверстия доступа расположены, образуя множество рядов, соответствующих рядам сигнальных контактов в базовой части. Между этими рядами отверстий доступа к сигнальному контакту расположены удлиненные щели доступа к заземляющим и силовым контактам, как, например, щели 146 и 148. Верхняя часть 116 формирует стыковочную поверхность раздела между розеткой 10 и стыкующей вилкой 150, описанной ниже.

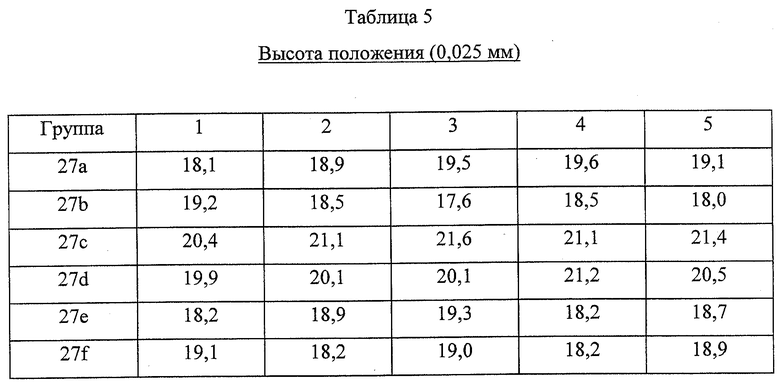

Ссылаясь на фиг.3-4 и фиг.11, вилка показана в общем позицией 150. Вилка включает базовую стенку 152 и периферийную боковую стенку 154. В боковой стенке имеются противолежащие зазоры 156 и 158 и имеется открытая сторона 160, находящаяся напротив базовой стенки. Вбок от вилки выступают монтажные держатели 162 и 164, имеющие крепежные принимающие отверстия 166 и 168, соответственно, которые могут выравниваться с крепежными отверстиями 138, 140 монтажных держателей розетки.

Обращаясь к фиг. 11, на внутренней стороне базовой стенки 152 имеются внутренние, принимающие сигнальные контакты, вырезы 170. Также на внутренней стороне базовой стенки имеются внутренние принимающие силовые и заземляющие контакты вырезы, такие как вырезы 172. Напротив внешних вырезов на базовой стенке имеются внешние принимающие силовые и заземляющие контакты, вырезы, такие как вырезы 176. Соединяют внешние и внутренние, принимающие сигнальные контакты, вырезы и внешние и внутренние, принимающие силовые и заземляющие контакты, вырезы, соответственно, срединные щели 178 и 180. В принимающих силовые-заземляющие контакты вырезах через срединные щели 180 устанавливаются силовые и заземляющие контакты, показанные в общем позицией 182. Каждый контакт 182 имеет удлиненную внутреннюю секцию 184, удлиненную срединную секцию 186, которая устанавливается в базовой стенке 152, и внешнюю секцию 188, простирающуюся в вырез 176. Шарик припоя 190 расплавляется на секцию 188. Внешняя секция 188 и шарик припоя частично находятся во внешнем вырезе 176. Вилка также включает множество сигнальных контактов 192. Каждый из этих сигнальных контактов имеет внутреннюю секцию 194, срединную секцию 196, устанавливаемую в базовой стенке, и вывод 198, простирающийся в вырез 174. Шарик припоя 200 расплавляется на вывод 198. Снова должно быть видно, что эта внешняя секция и шарик припоя частично находятся во внешнем вырезе 170.

Обращаясь к фиг.5-7с, должно быть видно, что вышеописанная вилка устанавливается на подложке схемы, такой как жесткая ПП 202, и розетка устанавливается на аналогичной ПП 204. Тем самым вилка и розетка формируют межсоединение от платы к плате, как иллюстрируется на фиг.6. Вилка имеет двухмерную решетку сигнальных контактов, таких как контакты 192, на которые наплавляются шарики припоя 200, и множество заземляющих-силовых контактов, таких как контакты 182, на которые наплавляются шарики припоя 190. Путем использования ТПМ шарики также припаиваются к ПП 202 для прикрепления всей вилки к ПП и осуществления электрического контакта между сигнальными контактами и заземляющими или силовыми контактами в вилке и ПП. Должно быть понятно, что, хотя не все контакты иллюстрируются на фиг.5, все такие контакты подсоединяются к шарикам припоя и к ПП таким же самым образом. Аналогично, шарики припоя 100 наплавляются на сигнальные контакты розетки 84, и эти шарики припоя припаиваются к ПП 204. Заземляющие-силовые контакты розетки 66 устанавливаются в щель 134 и припаиваются к шарикам припоя 82, и эти шарики припоя припаиваются к ПП 204.

Вилку выравнивают с розеткой таким образом, чтобы периферийная боковая стенка 154 вилки перекрывала периферийную боковую стенку 120 верхней секции 118 розетки.

Ссылаясь, в частности, на фиг.7а-7с, вхождение в зацепление вилки и розетки показано на них более подробно. Как показано на фиг.7а, после первоначального выравнивания заземляющие-силовые контакты в вилке сначала входят в принимающие заземляющие-силовые контакты щели в розетке и входят в зацепление с соответствующими силовыми-заземляющими контактами в розетке. Сигнальные контакты входят в щели для сигнальных контактов в розетке. На фиг.7b показано, что сигнальные контакты в вилке первоначально входят в зацепление с соответствующими сигнальными контактами в розетке и силовые-заземляющие контакты в вилке становятся дальше зацепленными между противолежащими лепестками силовых-заземляющих контактов в розетке. На фиг.7с показано, что сигнальные контакты в вилке полностью входят в зацепление с сигнальными контактами в розетке. Силовые-заземляющие контакты в вилке стали располагаться на основании вилки силовых-заземляющих контактов в розетке.

Обращаясь к фиг.8, на ней показана внешняя сторона 16 базовой части 12 до прикладывания шариков припоя. До прикладывания шариков припоя выводы сигнальных контактов, например выводы 82, и силовых-заземляющих контактов, например выводы 98, располагаются внутри соответствующих внешних вырезов 20, 22, 24, 26 и 28 путем вставки контактов в противолежащую поверхность базовой части 12. Количество паяльной пасты соответствующего состава прикладывают для практического заполнения каждого внешнего выреза. Затем к внешней или монтажной поверхности базовой части прикладывают шарики припоя. Предпочтительно, внешние вырезы меньше в поперечном размере шариков припоя, так что шарики припоя поддерживаются на краях вырезов в положении вблизи выводов контактов. Для максимизации устойчивости шарика припоя в вырезе, предпочитается в поперечном сечении круглая форма или форма правильного многоугольника. Паяльная паста помогает удерживать шарики припоя в каждом из открытых вырезов, как показано на фиг.9, на которой, например, шарик припоя 82 показан в вырезе 20 и шарик припоя 100 показан в вырезе 22. Дополнительные шарики припоя 230, 232 и 234 показаны, например, в вырезах 24, 26 и 28. Шарики припоя должны располагаться во всех внешних вырезах розетки. Также должно быть понятно, что внешняя сторона вилки должна быть практически идентична внешней стороне розетки перед размещением шариков припоя, как показано на фиг. 8, и после размещения шариков припоя, как показано на фиг.11. После размещения шариков припоя во внешних вырезах соединитель подвергают процессу оплавления припоя для наплавления шариков припоя на выводы. Внешние стороны соединителей вместе с шариками припоя и, в частности, внешние поверхности шариков припоя формируют практически плоскую монтажную плоскость раздела, вдоль которой соединитель устанавливают на опорную подложку схемы, такую как ПП.

На фиг.10 и 13 показан вариант воплощения, показанного на фиг.10, в котором вместо вилочных контактов розетки 66 напротив расположенные пары 66а и 66b контактов врубного типа входят в зацепление с заземляющими-силовыми выводами 182.

На фиг.14-18 иллюстрируется предпочтительное воплощения комплекта взаимостыкующихся соединителей настоящего изобретения. Ссылаясь, в частности, на фиг. 14-15, этот комплект включает розетку, показанную в общем обозначенной позицией 236. Эта розетка включает изоляционный корпус 238, который имеет внутреннюю сторону 240, боковую сторону 242 и внешнюю сторону 244. Корпус также включает выровненные напротив выступы 246 и 248. На внутренней стороне корпуса имеются контакты 250 и 252, каждый из которых имеет секции, которые отогнуты обратно друг от друга и затем сходятся к точке контакта, от которой затем опять расходятся. Контакты 251 установлены на основании 231 таким же самым образом, как в воплощениях, показанных на фиг.1-13. Шарики припоя, такие как шарики припоя 254, устанавливают на обращенную к плате сторону контактов 250 и 252 так, как было описано выше. Обращаясь, в частности, к фиг. 16 и 17, комплект также включает вилку 258, которая включает изоляционный корпус 260, имеющий внутреннюю сторону 262, периферийную боковую сторону 264 и внешнюю сторону 266. На одном конце корпуса имеется пара вертикальных торцевых стенок 268 и 270 со срединным концевым вырезом 272. На противоположном конце корпуса имеется вторая пара торцевых стенок 274 и 276 со срединным торцевым вырезом 278. От внутренней стороны корпуса простирается множество контактов, таких как контакт 280, который простирается от вырезов, таких как вырез 282. На каждый из этих контактов наплавляется шарик припоя 284. Также должно быть видно, что эти контакты расположены в шахматном порядке. Например, контакт 286 смещен относительно контакта 280, так что ряды контактов могут располагаться ближе друг к другу для увеличения плотности размещения контактов. Обращаясь, в частности, к фиг.18, должно быть видно, что каждый контакт в вилке, такой как контакт 280, вертикально выровнен с одной из пар сходящихся контактов, таких как контакты 250 и 252 в розетке и расположен между этими сходящимися контактами. Также должно быть видно, что выровненные выступы 246 и 248 также входят в зацепление с торцевыми вырезами 272 и 278 в вилке. В этом воплощении отсутствуют отдельные заземляющие-силовые контакты, использованные в воплощениях, показанных на фиг.1-13. При желании такие функции могут быть включены в неразделенные контактные пары.

На фиг.19-23 показано третье предпочтительное воплощение комплекта взаимостыкующихся соединителей. Вилка показана в общем позицией 290. Эта вилка включает корпус 292, имеющий базовую стенку 294 и периферийную боковую стенку 296, а также и противолежащие выравнивающие выступы 298 и 300. Базовая стенка корпуса имеет внутреннюю сторону 302 и внешнюю сторону 304. Сигнальные контакты, такие как контакты 306, простираются от внутренней стороны 302. Должно быть видно, что сигнальные контакты также расположены в шахматном порядке или смещены в чередующихся рядах для увеличения плотности размещения контактов. Вилка также включает заземляющие или силовые контакты 310, 312, 314 и 316, расположенные рядом с каждой из сторон вилки параллельно одной стороне боковой стенки. На внешней стороне базовой стенки имеются шарики припоя сигнальных контактов, таких как шарик припоя 318, и шарики припоя силовых-заземляющих контактов, такие как шарики припоя 320, которые сплавляются со своими соответствующими контактами так, как было описано относительно первого варианта воплощения. Розетка показана в общем позицией 322 и имеет изоляционный корпус 324, который включает базовую стенку 326, периферийную боковую стенку 328 и принимающие выравнивающие выступы вырезы 330 и 332. Базовая стенка также имеет внешнюю сторону 334 и внутреннюю сторону 336. От внутренней стороны выступают сигнальные контакты, такие как контакты 338 и 340. Контакты в соседних поперечных рядах также аксиально смещены для обеспечения возможности увеличения плотности размещения контактов. Параллельно каждой боковой стороне периферической стенки установлены силовые или заземляющие контакты 342, 344, 346 и 348. На внешней стороне базовой стенки для каждого сигнального контакта имеется шарик припоя, такой как шарик припоя 352. Имеются также шарики припоя, такие как шарик припоя 354 для прикрепления каждого из силовых или заземляющих штырьковых контактов. Обращаясь, в частности, к фиг.23, должно быть видно, что вилка 290 входит в зацепление с розеткой 322.

Как упоминалось выше, компоненты, такие как электрические соединители, которые должны устанавливаться на подложках схем по ТПМ, должны удовлетворять очень жесткие требования спецификаций по копланарности. Если жесткие допуски на копланарность, обычно составляющие величину в пределах около 0,076-0,1 мм, не выдерживаются, производители испытывают нежелательно высокие интенсивности отказов, что является следствием дефектных паяных соединений. Изменения в расстоянии части поверхностного монтажа контакта от подложки схемы могут быть следствием изменений в местоположении контакта в изоляционном корпусе, имеющем место в результате вставки контакта и деформирования корпусов, приводящих к их дугообразному выгибанию или короблению монтажной поверхности раздела корпуса соединителя. Соединители, изготовленные в соответствии с настоящим изобретением, способны удовлетворять жесткие требования по копланарности путем использования особенностей, благодаря которым осуществляется тщательное расположение и доведение до необходимого размера плавких тел, используемых для присоединения соединителя к подложке, и путем использования устройств крепления контакта, которые предотвращают накопления напряжений в корпусе соединителя, которые имеют тенденцию деформирования корпуса.

В вариантах воплощений, показанных на фиг.1-23, металлические контакты закрепляют в изоляционных корпусах таким образом, чтобы предотвращалось создание напряжений в теле корпуса. Это закрепление достигается путем использования фасонной щели или отверстия, в которое вставляется закрепляющая часть контакта. В одном устройстве, особенно полезном для меньших сигнальных контактов, щель имеет форму, которая близко соответствует по форме и размерам со всеми поверхностями контакта, кроме одной. Стенка щели, обращенная к этой одной поверхности, имеет выполненный за одно целое с ней методом прессования в формах боковой выступ, обращенный внутрь щели.

Расстояние между дальним концом выступа и противолежащей стенкой щели меньше толщины контакта. Таким образом, дальняя часть выступа зацепляется и деформируется контактом при его вставке в щель. Контакт жестко удерживается в щели нормальной силой, воздействующей на контакт деформируемым выступом. Так как дальний конец выступа свободен для деформации, предотвращается наращивание напряжений в корпусе. В предпочтительных проиллюстрированных вариантах воплощений выступ имеет пирамидальное ребро, интегрально сформированное на одной из боковых стенок щели.

Специфическая проиллюстрированная конфигурация ребра считается оптимальной для данных корпусов, в которых оно используется, но могли бы быть выгодно использованы с другими типами корпусов другие подобные ребра несколько отличной формы или размера. Обращаясь, в частности, к фиг.29-30, сигнальный контакт 494 удерживается в щели 496 и упирается в ребро 498. Ребро имеет плоскую поверхность 500, которая входит в зацепление с контактом 494, и противолежащие наклонные стороны 502 и 504. Контакт 494 прочно удерживается в щели за счет вхождения в зацепление с задним и боковым краями щели 496 и ребром 498. Часть ребра, прилегающая к поверхности 500, является свободной для деформации при принудительной вставке контакта 494 в щель 496, тем самым снимая всякие напряжения, которые являются следствием вставки контакта.

Аналогично, силовой-заземляющий контакт удерживается в щели 508 и поддерживается, упираясь в деформируемое ребро 510. Ребро имеет дальнюю часть 512, которая упирается в контакт и противолежащие наклонные стороны 514 и 516. В этом устройстве имеется также противолежащее ребро, как например, ребро 518. Это противолежащее изоляционное ребро также имеет дальнюю часть 520 и наклонные стороны 522 и 524. Противолежащие деформируемые ребра могут использоваться для закрепления больших контактов и для центровки контакта в щели. Специалисты в данной области техники могут также оценить, что конкретная форма, размер, количество и расположение таких ребер могут быть различными для различных типов корпусов, и эти параметры должны были бы выбираться так, чтобы в наибольшей возможной степени напряжения локализовались бы в деформируемых ребрах. Фиг.31, которая была получена, используя программу анализа напряжения ANSYS, полученную от американской фирмы Ansys, Inc. , показывает, что путем использования устройства закрепления контакта, проиллюстрированного на фиг.29 и 30, напряжения высокого уровня в основном сконцентрированы в ребрах и не распространяются практически дальше щелей установки контактов, тем самым значительно уменьшая риск деформирования или скручивания корпуса, которые в противном случае могли бы быть следствием вставки большого количества контактов. Напряжения в различных областях, показанных на фиг.31, выражены в Н/мм2, а смещения - в мм. Фиг.32 показывает, что для обычного контакта 494 увеличение в деформации (сжатие) дальней части деформируемого ребра вплоть до 0,01 мм приводит к увеличенной силе удержания между контактом и корпусом, являющейся следствием нормальной силы, воздействующей на контакт со стороны ребра. После деформации (сжатия) на 0,01 мм возникают только незначительные увеличения в силе удержания.

Как было упомянуто выше, другим фактором, влияющим на копланарность монтажной поверхности подложки соединителя, используя ТПМ, является однородность размера шариков припоя и положения шариков припоя относительно монтажной, обращенной к ПП, поверхности корпуса соединителя. В предпочтительных вышеописанных вариантах воплощений вывод каждого контакта расположен в вырезе. Внешние вырезы являются однородными по размеру и форме. Эти вырезы придают в определенной степени важность настоящему изобретению. Вырезы могут принимать очень однородное количество паяльной пасты, помещаемое в них, например, путем выполнения операции простого нанесения и соскребания. Таким образом, количество припоя, имеющегося для закрепления каждого шарика припоя на контакте является практически одинаковым. Вырезы определяют местоположение каждого шарика припоя в поперечных X-Y направлениях до закрепления шариков припоя на контактах. Вырезы также определяют местоположение шариков припоя в Z направлении относительно нижней поверхности корпуса и расстояние от шариков припоя до выводов контактов. Номинальное расстояние, на которое вывод контакта входит в вырез, устанавливается таким, чтобы при максимальном допуске на это расстояние вывод контакта не касался шарика припоя и тем самым не влиял на его местоположение в Z направлении. Однако расплавление шарика припоя на вывод контакта обеспечивается наличием относительно одинакового и адекватного количества припоя из шарика припоя в вырезе. Любое изменение в расстоянии между выводом контакта и шариком припоя поглощается изменяющимся объемом паяльной пасты, помещаемой в вырезе.

Для поддержания адекватного количества припоя рядом с шариком припоя в течении операции оплавления, используемый для закрепления шариков припоя на контактах и предотвращения затекания припоя на поверхности контакта, входящие в зацепление, контакт обрабатывают для предотвращения затекания припоя. Обращаясь, в частности, к фиг.33, контакты 526 и 528 показаны прикрепленными к ленте носителя 530. Контакты имеют область контакта, входящую в зацепление 532, обычно с нанесенным электроосаждением покрытием из неокисляющих металлов, таких как золото, палладий или сплавы палладия. Контакты также имеют центральную область 534, часть которой формирует область удержания контакта в корпусе. На центральную область 534 наносят предотвращающий затекание припоя или несмачиваемый припоем материал. Одним предпочтительным материалом для этой цели является никель, наносимый электроосаждением. Не намереваясь быть связанным какой-либо частной теорией, предполагается, что противодействующая припою характеристика этой покрытой никелем области является следствием или усиливается путем окисления никеля после его электроосаждения, например, путем контакта с окружающей средой в течение нескольких дней. Неожиданно было обнаружено, что барьер из никеля или окиси никеля предотвращает или уменьшает затекание припоя в таких контактах. Для того чтобы никелевое покрытие или покрытие из окиси никеля имело такую функцию пассивирования, предпочтительно, чтобы электроосажденное покрытие имело толщину от 0,25 мкм до 2,5 мкм и, более предпочтительно, около 1,27 мкм. Другими противодействующими затеканию материалами считаются фторсодержащие покрытия. Они могут быть особенно полезными, если весь контакт покрыт сплошным внешним слоем смачиваемого припоем металла, например золотом. Выводная область контакта 536 может, предпочтительно, покрываться принимающим припой материалом, таким как золото, олово или сплавы олова. Предпочтительно, весь контакт должен быть покрыт никелем путем электроосаждения. На верхней секции имеется слой благородного металла, выборочно внесенный электроосаждением на никель. Это металлическое покрытие верхней секции должно, предпочтительно, иметь толщину в пределах 0,25-2,5 мкм и, более предпочтительно, равную 0,76 мкм. На нижней секции имеется смачиваемый припоем металлический слой, выборочно нанесенный электроосаждением на нижнюю секцию. Альтернативно, слой никеля может быть заменен нанесенным электроосаждением слоем хрома. Ссылаясь на фиг. 34, сигнальные контакты 538 и 540 вилки прикреплены к ленте носителя 542. Каждый из этих контактов имеет покрытую электроосаждением золотом выводную область 544, покрытую никелем центральную удерживающую и предотвращающую затекание припоя область 546 и покрытую благородным металлом область, входящую в зацепление 548. Аналогично, на фиг.35 показан заземляющий-силовой контакт 550, прикрепленный к ленте носителя 552. Этот контакт имеет нижнюю покрытую золотом выводную область 554, покрытую никелем центральную область 556, предотвращающую затекание припоя, и верхнюю покрытую золотом область 558 контакта, входящую в зацепление. Другой особенностью заземляющего-силового контакта 550, которая также уменьшает затекание припоя, является ряд прорезей в выводной области 554, таких как прорези 560, 562 и 564. Другой особенностью заземляющего-силового контакта 550 являются вертикальные щели, такие как щель 566. Обращаясь к фиг.36, на ней показан заземляющий-силовой контакт 568, который имеет нижнюю покрытую золотом выводную область 570, покрытую никелем центральную область 572, предотвращающую затекание припоя, и верхнюю покрытую золотом область 574. Должно быть видно, что заземляющий-силовой контакт 568 не имеет отдельной ленты носителя, но он имеет отверстия, такие как отверстие 576, которое дает возможность самому контакту выполнять эту функцию носителя. Должно быть понятно, что в каждом из вышеописанных контактов в нижней области золото может быть заменено оловом или другим смачиваемым припоем материалом. Для всех контактов, показанных на фиг. 33-36, ширина нижней покрытой золотом выводной области, как показано, например, знаком W1 на фиг. 36, должна быть, предпочтительно, в пределах около 0,1-0,25 мм. Ширина центральной покрытой никелем области, как показано, например, знаком W2 на фиг.36, должна быть, предпочтительно, в пределах около 0,1-1 мм.

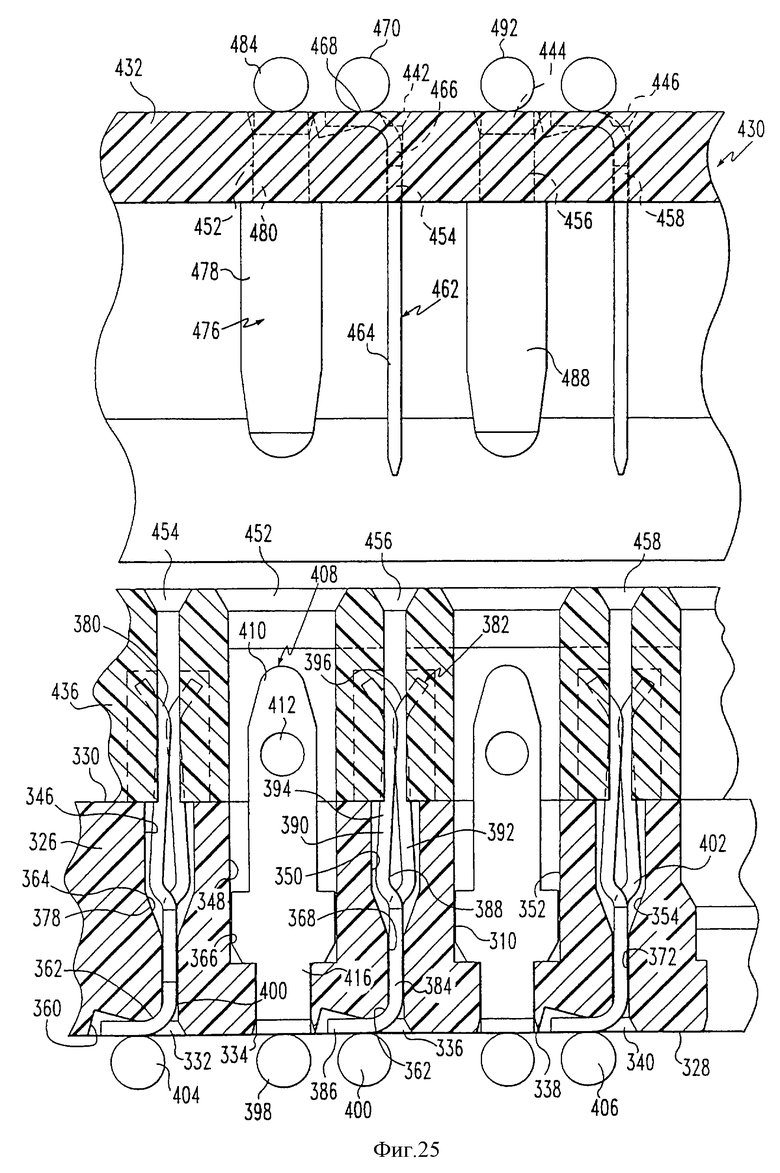

Обращаясь к фиг.24-25, на них показан пример воплощения изобретения, в котором предлагается другое устройство для присоединения шариков припоя. Розетка этого соединителя обозначена позицией 324. Эта розетка имеет базовую стенку 326, имеющую внешнюю сторону 328 и внутреннюю сторону 330. На внешней стороне имеются вырезы, такие как вырезы 332, 334, 336, 338 и 340 (фиг.25), 342, 344 (фиг.24). Предпочтительно, каждый из этих вырезов имеет наклонную базовую стенку 360, имеющую закругленную поверхность 362. На внутренней стороне 330 имеются вырезы, такие как вырезы 346, 348, 350, 352, 354 (фиг. 25), 356 и 358 (фиг. 24). Между внешними и внутренними вырезами имеются срединные щели, такие как щели 364, 366, 368, 370, 372 (фиг.25), 374 и 376 (фиг. 24). В каждой из этих щелей имеется удерживающий выступ (не показан), служащий для удержания контакта в щели практически таким же образом, как описано выше в соответствии с фиг.29 и 30. На своей внутренней стороне розетка имеет практически такую же конструкцию, как розетка, проиллюстрированная на фиг.1 и 2. Она включает верхнюю секцию 436, закрепляемую на основании 326 подходящим способом, предпочтительно, посредством защелок (не показаны), как было описано относительно фиг. 1 и 2. В верхней секции или крышке 436 имеется множество отверстий, таких как отверстия 452 и 460 для приема отдельных контактов от сопряженной вилки или щели, такие как щели 454, 456, 468 (фиг.25) для приема заземляющего или силового контактов от сопряженной вилки. Сигнальные контакты, такие как контакт 408 и заземляющие-силовые контакты имеют форму, практически как описано относительно любого из вышеописанных воплощений. Например, заземляющий контакт 382 (фиг.25) имеет нижнюю секцию 384, от которой здесь имеется вывод 386. Этот контакт также имеет верхнюю секцию, обозначенную позицией 388, которая включает вилки 390 и 392. Каждая из этих вилок имеет сходящуюся секцию 394 и наружу расходящуюся вводную секцию 396. В вырезе расположен вывод 386. Каждый сигнальный контакт, такой как контакт 408, имеет верхнюю секцию 410 с передним выступом 412 и задним коленом 414. Сигнальный контакт также имеет срединную секцию 416, которая входит в зацепление с изоляционным корпусом, и нижний вывод 418, расположенный в вырезе 334.

Вывод 386 заземляющего контакта 382 и вывод 418 сигнального контакта 408 формуются путем изгиба хвостовых частей соответствующих выводов вокруг поверхностей 362 после вставки контактов в основание 326. Каждая поверхность 362 служит в качестве оправки для соответствующей хвостовой части контакта. Хвостовые части загибают до такой степени, которую допускает наклонная поверхность 360 и обеспечивается возможность их отпружинивания назад, так что выводы являются поперечными по отношению к продольной оси контакта и расположены практически параллельно поверхности 328. Это гарантирует высокую степень копланарности выводов. После формирования выводов на внешнюю поверхность каждого вывода наносится паяльная паста. Затем к выводам прикладывают шарики припоя, такие как шарики 398, 400, 402, 404, 406 (фиг.25), 426 и 428 (фиг.24), и сборку нагревают для расплавления паяльной пасты и шарика припоя на каждый выход. В альтернативной конструкции, показанной на фиг.24а, вырез 334а углублен так, что поверхности 360 и 362 расположены дальше от нижней поверхности 328. В результате шарик припоя 398а частично размещается внутри выреза 334а и стабилизируется его краями, как обсуждалось выше особенно относительно фиг.12 и 13. В результате, когда используются шарики припоя с высокой степенью однородности по размеру, эти особенности конструкции могут давать на выходе готовые соединители, которые имеют копланарность контактов по монтажной поверхности раздела.

Вилка, имеющая в общем ту же самую конструкцию, как вышеописанные вилки, обозначена в общем позицией 430.

Она включает базовую стенку 432, имеющую внешнюю сторону 434 и внутреннюю сторону 436. На внешней стороне имеются вырезы, такие как вырезы 438, 440, 442, 444 и 446. Каждый из этих вырезов имеет наклонную базовую стенку 448 и закругленную стенку 450. С каждым из этих вырезов соединяются щели 452, 454, 456, 458 и 460. Вилка также имеет ряд силовых-заземляющих контактов, как например, контакт, обозначенный позицией 462. Каждый из этих контактов имеет контактную секцию 464, которая входит в зацепление с вилками заземляющего-силового контактов розетки. Эти контакты также имеют срединную секцию 466, которая входит в зацепление с корпусом и выводом 468 для приема шарика припоя. Вилка также включает ряд сигнальных контактов, как, например, контакт, обозначенный позицией 476. Каждый из этих сигнальных контактов включает контактную секцию 478, которая входит в зацепление с сигнальными контактами в розетке, срединную секцию 480, которая входит в зацепление с корпусом, и вывод 482 для приема шарика припоя. Другие сигнальные контакты, такие как контакты 486 и 488, входят в зацепление соответственно с другими шариками припоя, такими как шарики 490 и 492. Формируют выводы и прикладывают шарики припоя 470, 474, 484, 490 и 492 к вилке практически таким же самым образом, как описано выше.

В способе, в соответствии с предлагаемым изобретением, проводящим элементом, предпочтительно, должен быть шарик припоя. Однако специалисты в данной области техники признают, что вполне возможно применение других плавких материалов, которые имеют температуру плавления ниже температуры плавления изоляционной подложки. Плавкий элемент может также иметь форму, отличную от формы шарика. Предпочтительно, чтобы шарик припоя или другой проводящий элемент имел диаметр в пределах от 50 до 200% от ширины выреза. Предпочтительно, чтобы этот диаметр соотносился с глубиной выреза определенным образом и был в пределах от 50 до 200% от этой глубины. Объем шарика припоя должен быть в пределах от 75 до 150% объема выреза и, что более предпочтительно, того же объема, что и объем выреза. Контактный вывод должен выступать в вырезе на достаточное расстояние, чтобы обеспечить достаточную площадь поверхности для оплавления шарика припоя и обычно должен выступать в вырезе в пределах от 25 до 75%, но, предпочтительно, около 50% от глубины выреза, как упоминалось ранее. Вырез обычно может быть круглый, квадратный или в форме другого правильного многоугольника в поперечном сечении. Если проводящим элементом является припой, то предпочтительней иметь сплав примерно в пределах от 90% цинка и 10% свинца до 55% цинка и 45% свинца. Более предпочтительно, иметь сплав эвтектичным, который состоит из 63% цинка и 37% свинца и имеет точку плавления 183oС. Как правило, тугоплавкий припойный сплав с более высоким содержанием свинца был бы подходящим для сопряжения с такими материалами, как керамика. Шарик тугоплавкого припоя будет "набухать как гриб", то есть слегка деформироваться при размягчении в типичных условиях ТПМ, но не плавиться. Легкоплавкий эвтектичный шарик используется для припайки к ПП и обычно оплавляется и видоизменяется в типичных условиях ТПМ. Другие известные припои, применяемые в электронике, также могут применяться для использования в этом способе. Такие припои включают в себя без ограничений приемлемые в электронике сплавы олово - сурьма, олово - серебро, свинец - серебро и индий. Прежде чем поместить шарик припоя или другой проводящий элемент в вырез, последний должен обычно быть заполнен паяльной пастой.

Как альтернатива, вместо ранее описанного шарика припоя тело материала, который не плавится при температуре ТПМ, могло бы прикрепляться оплавлением паяльной пасты в вырезах на контакты. Монтажная поверхность раздела соединителя содержала бы множество неплавящихся шариков в строго копланарной матрице. Такой соединитель закреплялся бы на подложке посредством общепринятой ТПМ.

В то время, как считается, что паяльная паста или крем, включающие любой обычный органический или неорганический паяльный флюс, могут быть применимы для использования в этом способе, нежелательно применение паяльной пасты или крема в чистом виде. Такие паяльные пасты или кремы должны включать в свой состав паяльный сплав в виде мелкого порошка, взвешенного в подходящем флюсовом материале. Этот порошок должен быть сплавом, а не смесью составляющих. Соотношение припоя к флюсу обычно высокое, где-то в пределах 80-95% или примерно 80 об.%. Паяльная паста получается при взвеси припоечного материала в канифольном флюсе. Предпочтительно, чтобы канифольный флюс представлял собой белую канифоль или низкоактивированный канифольный флюс, хотя для различных целей могут использоваться активированные или сверхактивированные канифоли.

Паяльная паста образуется при взвеси припоечного сплава в виде мелкой пудры в органическом или неорганическом кислотном флюсе. Такие органические кислоты могут быть выбраны из группы, включающей молочную, олеиновую, стеариновую, фталевую, лимонную или другие подобные кислоты. Неорганические кислоты могут быть выбраны из группы, включающей соляную, хлористоводородную, фтористоводородную, ортофосфорную кислоты. Крем или паста могут наноситься кистью, высевкой или экструдированием на поверхность, которая для улучшения смачиваемости может постепенно подогреваться. Хотя было обнаружено, что затекание припоя на контакт заметно уменьшается, если используется паяльная паста или крем, считается, что можно также использовать один пастообразный паяльный флюс в присутствии подходящего пассивирующего агента. Такой подходящий пассивирующий агент включает в себя содержащее фторид противоприпойное покрытие, такое как FLOURAD, поставляемое фирмой 3М Corporation.

Подогрев производится предпочтительно в панельной конвейерной инфракрасной печи для оплавления припоя. Обычно припоечный элемент нагревается до температуры примерно от 183 до 195oС, но, в зависимости от материала корпуса, можно применять температуры плавления припоев. Конвейерная печь должна предпочтительно работать в диапазоне скорости от 25,4 до 35,6 см/с и должна проходить через множество последовательных фаз нагревания примерно в течение от 5 до 10 мин. Перед тем, как поместить в конвейрную печь, корпус соединителя, контакты и припоечные элементы могут быть подогреты при повышенной температуре, по крайней мере, в течение часа. В конвейерной печи профиль расплавления температур должен разрабатываться на основе соответствующей максимальной температуры, максимального наклона кривой изменения температуры и времени выше температуры растекания. Максимальная температура - это наивысшая температура, достигаемая корпусом. Для припойного элемента с точкой плавления 183oС максимальная температура обычно находится в пределах от 185 до 195oС. Максимальная скорость изменения температуры измеряется в oС/с и определяет, насколько быстро допускается изменять температуру корпуса соединителя, чтобы избежать его деформацию или изгиб. Для большинства применений этого способа максимальное положительное изменение температуры (наклон) предпочтительнее в начальной стадии иметь примерно от 2oС/с до 15oС/с. После достижения точки смачивания припоя отрицательный наклон должен быть предпочтительно от -2oС/с до -15oС/с. Важным аспектом способа в соответствии с настоящим изобретением является то, что время, превышающее растекание, минимально. Время, превышающее растекание, - это величина продолжительности нахождения припоечного элемента в жидком состоянии. Обнаружено, что, если время нахождения припоя в жидком состоянии минимально, эффект затекания припоя из выреза на контакт устраняется или существенно уменьшается.

Предпочтительно, чтобы время повышения температуры, измеренное на плате, в пределах от 180oС до 200oС и время снижения температуры, измеренное на плате, в пределах от 200oС до 180oС было примерно от 10 с до 100 с.

Не намереваясь быть связанными какой-либо частной теорией, считается, что в течение столь относительно короткого промежутка времени поверхностное натяжение жидкого припоечного элемента будет сдерживать жидкий припой от растекания через щель, принимающую контакт, в основании выреза. Однако после таких промежутков времени жидкий припой начнет течь через щель, принимающую контакт, и затекать вверх на контакт. Перед повышением температуры припоечного элемента до его температуры плавления может быть также полезно первоначально иметь относительно высокую скорость изменения температуры, но перед достижением температуры плавания замедлить скорость повышения температуры или уменьшить, после чего выдерживать относительно высокую скорость повышения температуры, пока не будет достигнута температура плавления. Выбор подходящего материала корпуса может также улучшить результаты. Предпочтительно, чтобы материал корпуса был целиком выполнен из ароматического жидкокристаллического полиэфира с характеристиками высокой температуры стеклования, низкого коэффициента температурного расширения, низкой абсорбции влаги, высокой прочности на излом, хорошей текучести и низкой вязкости, высокой температуры и высокой температуры вспышки.

Способ настоящего изобретения далее описывается со ссылкой на следующие примеры.

Пример 1

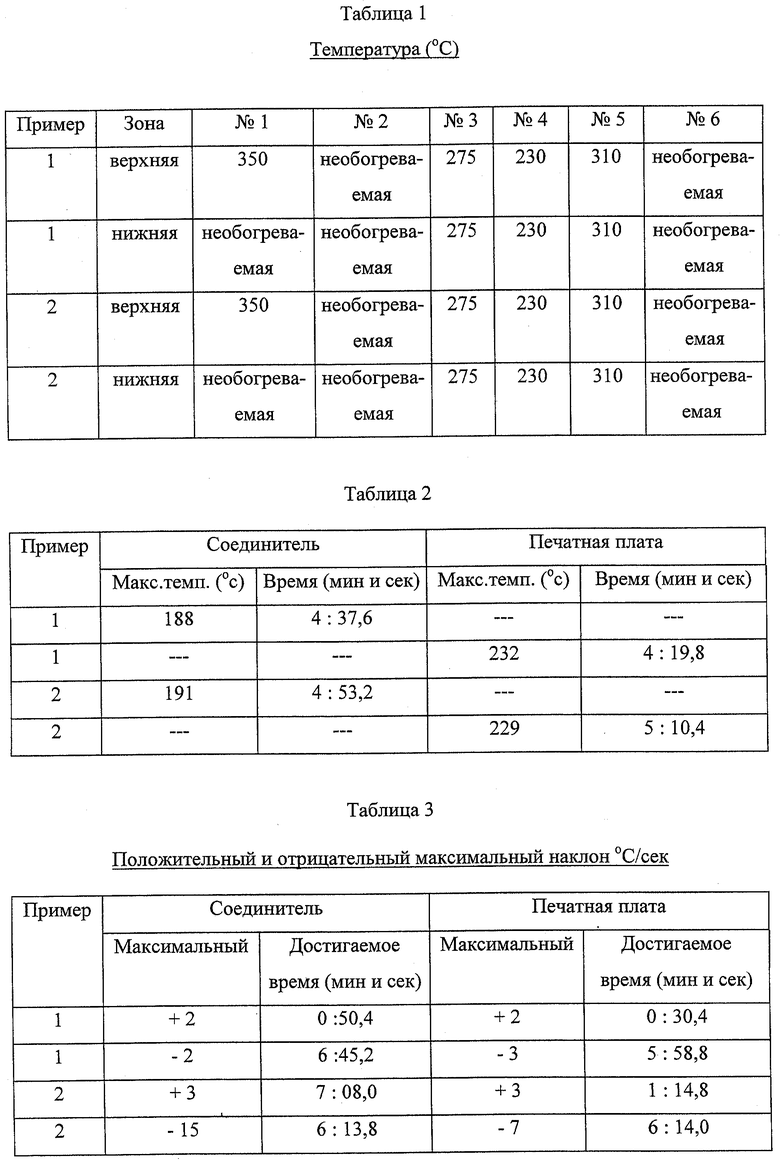

Был изготовлен изолирующий корпус для вилки и розетки соединителя, описанных выше по фиг.1-18. В корпус также были вставлены контакты практически в соответствии с этим описанием. Эти контакты были выполнены из беррилиевой меди и покрыты электроосаждением золотом на всей площади поверхности толщиной 30 мкм. Корпус был выполнен из жидкокристаллического полимера марки DUPONT H6130. Длина и ширина вилки соответственно была 52,5 мм (включая монтажные держатели) и 42,36 мм. Вырезы на внешней поверхности вилки в корпусе розетки выполнены с квадратным поперечным сечением с размером 0,62 мм стороны квадрата и глубиной 0,4 мм. Контакт входил в вырез примерно на 2 мм. Прочие размеры, в основном, выдержаны пропорционально вышеуказанным размерам и в соответствии с фиг.1-18. На внешних сторонах вилки и розетки вырезы были заполнены полностью или практически полностью не чистым паяльным кремом марки CLEANLINE LR 725, который можно приобрести на фирме Alphametals. Вилка и розетка были повернуты на их внешние стороны на множество сферических шариков припоя таким образом, что шарик припоя оказался внедренным в каждый из вырезов. Использовались бесфлюсовые сферические шарики припоя марки 63 SN/37PB фирмы ALPHAMETAL, которые имели диаметр 0,76 мм±0,025 и вес около 0,00195 г. Затем вилка и розетка были обработаны материалом, противодействующим затеканию припоя марки FLUORAD фирмы 3М Corporation. После такой обработки вилка и розетка были высушены в конвекционной печи в течение 2 часов при температуре 105oС. Затем вилка и розетка были помещены на отдельные печатные платы, изготовленные из обычного усиленного эпоксидной смолой материала для печатных плат толщиной 1,5 мм. В соответствии с фиг.9 на внешней поверхности вилки в положении Т была помещена термопара. Другая термопара была помещена в центре на примыкающей к вилке поверхности поддерживающей платы. Затем вилка и розетка были обработаны в панельной конвейерной инфракрасной печи для оплавления припоя. Скорость конвейера составляла 33 см/с. Как обычно для этого типа печи вилка и розетка продвигались через шесть зон. Температура нагрева в каждой зоне показана в табл. 1. Минимальная и максимальная температуры для вилки и поддерживающей платы показаны в табл. 2. Как положительные, так и отрицательные максимальные наклоны кривой изменения температуры показаны в табл. 3. Время подъема и время спада температуры, измеренное на плате, между 180oС и 200oС показаны в табл. 4. График зависимости температуры от времени и расстояния для вилки показан кривой на фиг.26а, где толстой линией показана температура на термопаре на поддерживающей плате, а тонкой линией показана температура на термопаре на внешней поверхности вилки. Визуальное обследование вилки и розетки после оплавления припоя показало, что почти все шарики припоя припаялись к контактным выводам в соответствующих полостях. Высота шарика припоя над внешними поверхностями вилки и розетки также оказалась равномерной. Не отмечено заметной деформации или изгибы корпуса.

Пример 2

Были приготовлены другие вилка и розетка, в основном, таким же способом, как описано в примере 1, и шарики припоя были помещены в вырезы на внешних сторонах. Несколько часов спустя после обработки в печи оплавления припоя в примере 1, когда атмосферные условия были несколько другие, другие вилка и розетка, в основном, такие же, как используемые в примере 1, были подвергнуты подобному нагреву оплавления, как было проведено в примере 1. Условия в печи показаны в табл. 1. Минимальная и максимальная температуры вилки и примыкающей поддерживающей платы показаны в табл. 2. Положительные и отрицательные максимальные наклоны кривой изменения температуры показаны в табл. 3. Время подъема и время падения температуры, измеренное на плате, между 180oС и 200oС показано в табл. 4. Зависимость температуры от времени и расстояния показаны на фиг.26b. Как можно увидеть, кривая, показанная на фиг. 26b, несколько отличается от кривой, показанной на фиг.26а, что обусловлено различными атмосферными условиями. Визуальное обследование результирующего соединителя показало результаты, аналогичные тем, которые были получены в примере 1.

Пример 3

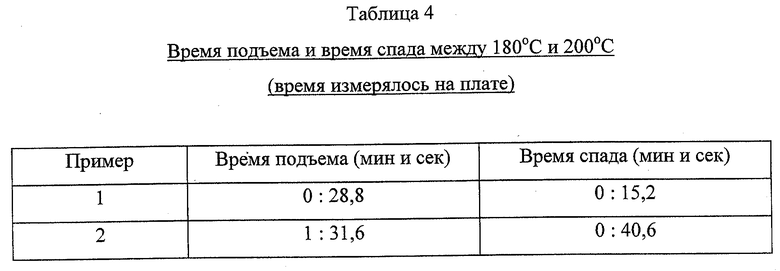

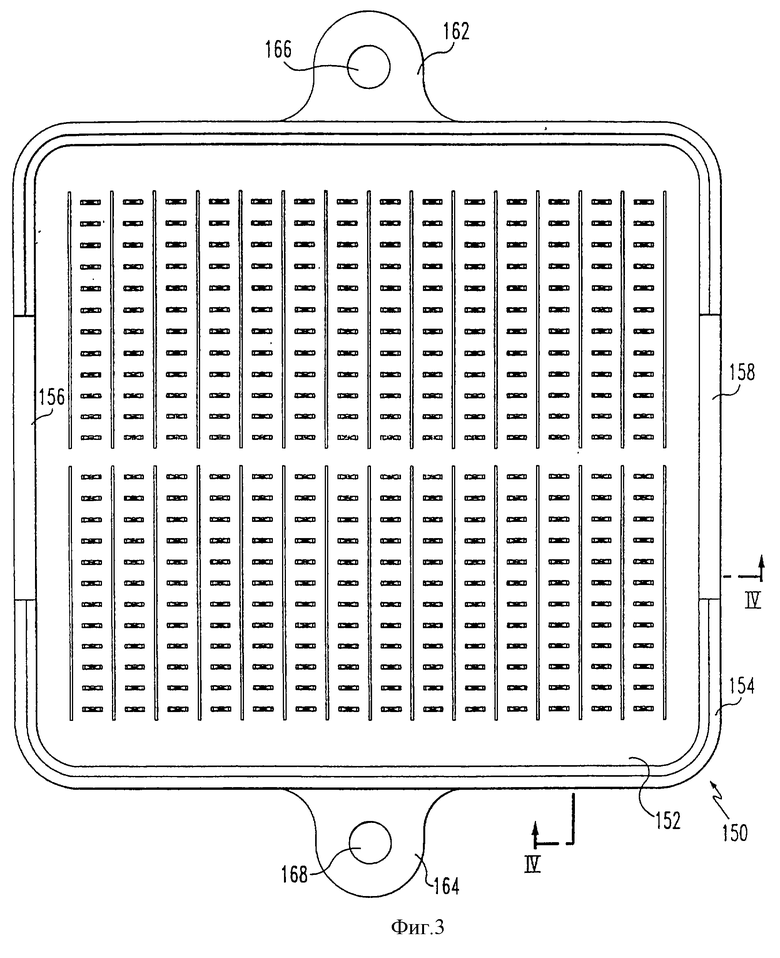

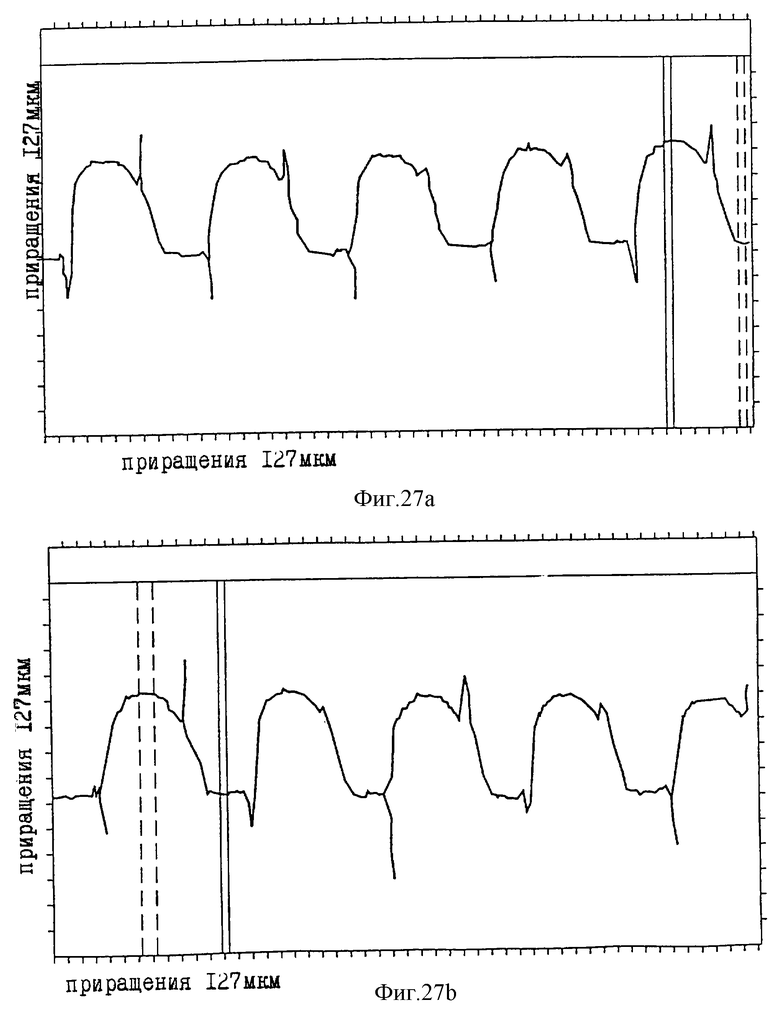

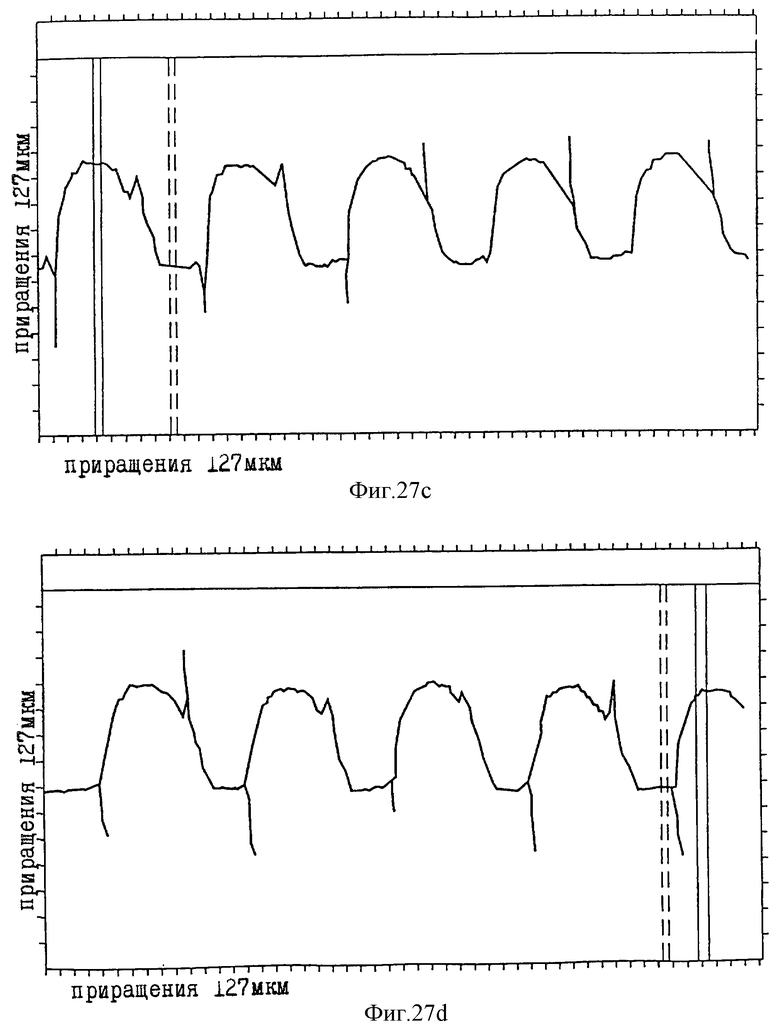

Был изготовлен другой соединитель с применением, в основном, тех же условий, какие описаны в примерах 1 и 2, за исключением того, что специфические кривые, показанные на фиг.26а и 26b, могли несколько отличаться друг от друга из-за атмосферных условий. После создания этого соединителя шарики припоя в шести местоположениях на внешней поверхности вилки были обследованы лазерным датчиком ограниченного диапазона, полученным от фирмы Cyber Optics Corporation. Обращаясь к фиг.9, эти местоположения идентифицируются как области 27а и 27b, когда луч лазера был направлен от L1, как область 27с и 27d, когда луч лазера был направлен от L2, и область 27е и 27f, когда луч лазера был направлен от L3. Во всех этих областях были сняты лазерные профили с пяти шариков припоя в каждой из этих областей. Воспроизведения этих лазерных профилей показаны на фиг.27a-27f. Высота каждого из этих шариков припоя в их высшей точке относительно плоскости внешней стороны вилки представлена в табл. 5. Для каждой из этих групп шарик припоя, ближайший к фронтальной части вилки, как видно на фиг.9, занимает первую позицию в табл. 5 и на кривых фиг. 27а-27f находится в левой части графика. Исследование этих результатов показывает, что в каждой группе из пяти шариков припоя, как и ожидалось, имелась приемлемая степень единообразия по высоте шариков.

Пример 4

Был изготовлен другой соединитель с применением в основном, тех же условий, какие описаны в примерах 1 и 2, за исключением того, что из-за атмосферных условий специфические кривые, показанные на фиг.26а и 26b могли иметь несколько отличный вид. Почти во всех случаях шарики припоя удовлетворительно расплавились на контактных выводах, а шарики припоя при визуальном обследовании имели приемлемую однородность по высоте над плоскостью внешних поверхностей вилки и розетки. Был использован шаблон, соответствующий шарикам припоя как на вилке, так и на розетке для наложения паяльной пасты на проводящие припоечные контактные выводы на двух различных печатных платах, имеющих толщину 1,5 мм. Вилка была помещена на одну печатную плату, а розетка - на другую. Затем вилка и розетка были по отдельности снова обработаны в конвейерной печи при условиях, аналогичных условиям, описанным при расплавлении шариков припоя на контактах, за исключением того, что скорость конвейера была уменьшена до 28 см/с. После охлаждения было установлено, что вилка и розетка удовлетворительно припаялись к своим соответствующим платам. Фотографии, показывающие рентгеновские снимки выборочных шариков припоя, приложены соответственно на фиг.28а и 28b. Были сделаны электронно-микроскопические снимки поперечного сечения, чтобы показать припайку шариков припоя с сигнальными контактными выводами и припайку шариков припоя к печатной плате. Эти электронно-микроскопические снимки показаны соответственно на фиг.28с и 28d. Была только одна закоротка между соседними сигнальными контактами, а во всех остальных точках были хорошие соединения между контактами и шариками припоя и между шариками припоя и печатными платами.

Необходимо признать, что были описаны электрический соединитель и способ его производства, в котором соединитель может использовать технологию шариковой сеточной матрицы для монтажа на печатных платах. Была также неожиданно обнаружена относительно высокая степень единообразия профилей шариков припоя и, в частности, по весу и/или по объему шариков припоя.

Несмотря на то, что настоящее изобретение было описано в связи с предпочтительными вариантами воплощений, показанными на различных фигурах, следует понимать, что могут использоваться другие подобные воплощения или могут быть сделаны модификации и добавления к описанному воплощению для выполнения той же функции настоящего изобретения без отхода от него. Кроме того, описанные устройства могут использоваться относительно других компонентов, отличных от соединителей, которые содержат корпуса, выполненные из электроизоляционного материала, которые несут элементы для припаивания к печатной плате или другой электрической подложке.

Поэтому, настоящее изобретение не должно ограничиваться каким-либо одним примером воплощения, но скорее должно быть по сущности и объему в соответствии с прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКИЙ СОЕДИНИТЕЛЬ | 1997 |

|

RU2210846C2 |

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ С ПОМЕХОПОДАВЛЯЮЩИМИ ФИЛЬТРАМИ | 2008 |

|

RU2396651C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПЕРВОЙ И ВТОРОЙ ЧАСТЕЙ ПОДВОДНОГО СОЕДИНИТЕЛЯ | 1992 |

|

RU2103772C1 |

| РЕКОНФИГУРИРУЕМЫЙ БЛОК РОЗЕТОК | 2011 |

|

RU2534038C1 |

| УЗЕЛ РЕГИСТРАЦИИ СОЕДИНЕНИЯ СЕТИ | 2006 |

|

RU2388173C2 |

| ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ СО ВСТРОЕННЫМИ ФИЛЬТРАМИ НИЖНИХ ЧАСТОТ | 2015 |

|

RU2600114C2 |

| АДАПТЕР И СИСТЕМА ШТЕПСЕЛЬНОГО СОЕДИНЕНИЯ | 2007 |

|

RU2406194C1 |

| ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО, ПРОМЕЖУТОЧНЫЙ СОЕДИНИТЕЛЬ, УСТРОЙСТВО ДИСПЛЕЯ И ТЕЛЕВИЗИОННЫЙ ПРИЕМНИК | 2009 |

|

RU2455560C1 |

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2010 |

|

RU2561710C2 |

| Контактный узел | 1988 |

|

SU1621103A1 |

Изобретение относится к электротехнике. Электрические соединители предназначены для установки на подложках схем электронного оборудования с использованием технологии шариковой сеточной матрицы. На внешней стороне элемента соединителя имеется, по крайней мере, один вырез. Электропроводный контакт от соседней внутренней стороны элемента соединителя простирается в вырез на его внешней стороне. В вырез вводится контролируемый объем паяльной пасты. В вырезе размещается плавкий электропроводный элемент в виде шарика припоя. Соединитель подвергают нагреванию, требуемому для процесса оплавления для припаивания шарика припоя к части контакта, простирающейся в упомянутый вырез. Контакты закрепляются в электроизоляционном корпусе соединителя деформируемыми элементами, которые минимизируют напряжение, наводимое на центральные части контактов, для обеспечения равномерности объема припоя. Технический результат - повышение надежности и эффективности поверхностного монтажа соединителей с высокой плотностью размещения элементов на подложке. 6 с.п.ф-лы, 5 табл., 48 ил.

| US 4767344 А, 30.08.1988 | |||

| Соединитель выводов микросхемы с печатной платой | 1978 |

|

SU736229A1 |

| US 5518410 А, 21.05.1996. | |||

Авторы

Даты

2003-07-10—Публикация

1997-10-10—Подача