Изобретение относится к оборудованию для пищевой промышленности и может быть использовано на предприятиях малой мощности для сушки макаронных изделий.

Известны различные конструкции сушильных шкафов для сушки макаронных изделий. Так, сушильный шкаф типа Л-601 состоит из герметичного теплоизолированного корпуса, разделенного на две секции. В верхней части сушилки в воздуховоде установлены реверсивные вентиляторы. Нагрев воздуха в нем осуществляется через паровой калорифер. В нижней части сушилки, в задней стенке установлен отсасывающий вентилятор, позволяющий изменить параметры сушильного воздуха.

Недостатком данной конструкции сушильного шкафа является то, что спрофилированные лопатки крыльчатки вентилятора эффективно работают только в одну сторону, обеспечивая скоростной поток воздуха по каналам воздуховодов, а при реверсивном движении их эффективность падает до 50%. что создает трудности в обеспечении равномерности сушки макаронных изделий. Кроме того, для исключения образования трещин в макаронных изделиях на определенных этапах сутки изменяют параметры сушильного воздуха (температуру и влажность). С этой целью в конструкции предусмотрен отсасывающий вентилятор, что усложняет конструкцию шкафа, увеличивает расход электроэнергии и усложняет систему управления (Справочник по макаронному производству. Чернов М.Е. и др. М.: Легкая и пищевая промышленность, 1984, стр. 161-164).

Известен также принятый за прототип шкаф для сушки макаронных изделий, состоящий из герметичного корпуса, разделенного на две секции, в каждую из которых на горизонтальные прямолинейные направляющие устанавливают лотки с макаронными изделиями. В нижней части сушильного шкафа образован воздуховод, в котором установлен реверсивный электродвигатель с крыльчатками. На корпусе шкафа имеются вентиляционные окна. Нагрев воздуха осуществляется трубчатыми электронагревателями. Режим сушки задается на пульте управления (Россия, патент 2109462, 27.04.1998, МКИ A 23 L 1/16, A 21 C 9/00, F 26 В 9/00).

Недостатком прототипа является малая производительность, обусловленная тем, что вследствие установки электровентилятора, в том числе его электродвигателя, непосредственно в корпусе сушильного шкафа, температура в нем не может превышать допустимую температуру рабочей среды для электродвигателя, равную 65-70oС, а это естественно сказывается на процессе сушки, снижая время доведения помещенного в шкаф продукта до требуемой влажности. Производительность прототипа составляет 45 кг/час при установленной мощности 14,8 кВт и средней фактически потребляемой мощности 8,1 кВт.

Задачей изобретения является повышение производительности шкафа для сушки макаронных изделий.

Достигается это тем, что шкаф для сушки макаронных изделий выполнен из двух спаренных модулей, разделенных обшей стенкой, при этом каждый модуль выполнен в виде корпуса, снабженного съемной верхней крышкой, а в торцевой его стенке в верхней части выполнено загрузочно-разгрузочное окно с герметично закрывающимися створками, при этом внутри корпуса последовательно снизу вверх монтированы электровентилятор с вертикальной осью вращения крыльчатки, калорифер, расширяющийся кверху диффузор с установленным в нем распределителем потока воздуха и проложенные между окнами модуля направляющие под лотки, причем электродвигатель вентилятора размещен вне корпуса в закрепленном на дне корпуса стакане с отверстием под вал вентилятора, которое выполнено в донной части стакана, а между стенками корпуса и диффузором образован щелевой зазор.

Кроме того, в каждый модуль встроен регулятор влажности, включающий трубку подачи воды, размещенную над распределителем потока воздуха и снабженную запорным устройством и распылителем, сигнализатор влажности, смонтированный на верхней крышке, и установленные на диффузоре датчики температуры, электрически связанные с пультом управления, который снабжен таймером.

Кроме того, длина модуля и диффузора и ширина диффузора выбраны кратными соответственно длине и ширине загрузочного лотка, при этом величина кратности длины не превышает - 4, а ширины - 2.

Кроме того, во втором модуле крыльчатка вентилятора повернута на 180o.

Кроме того, распределитель потока воздуха выполнен в виде радиалыю установленных под углом к вертикали дугообразных лопаток, угловой размер которых равен 45o±5o.

Кроме того, в разделительной стенке модулей выполнен канал сообщения модулей, перекрытый заслонкой с ручным приводом.

Кроме того, калорифер выполнен в виде двух рядов трубчатых электронагревателей, расположенных в шахматном порядке.

Кроме того, к торцевой стенке каждого модуля прикреплен стол с направляющими для лотков, которые являются продолжением направляющих, проложенных между окнами модулей.

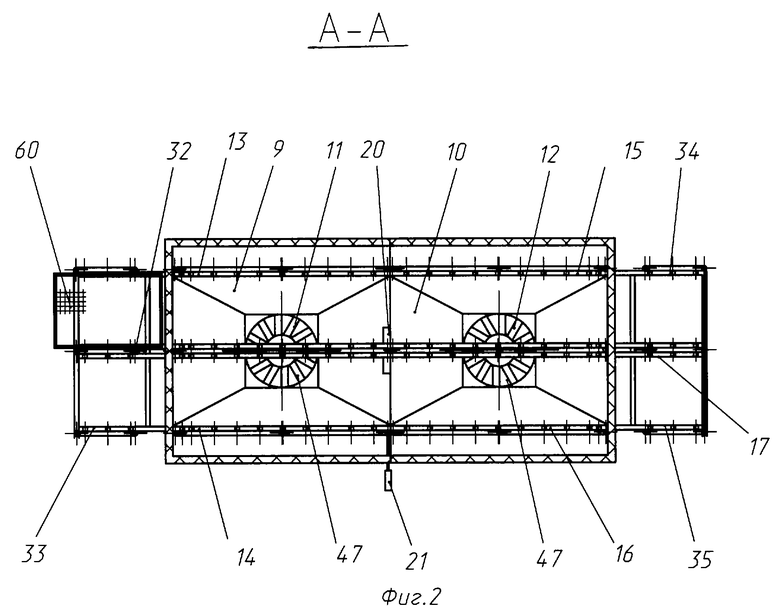

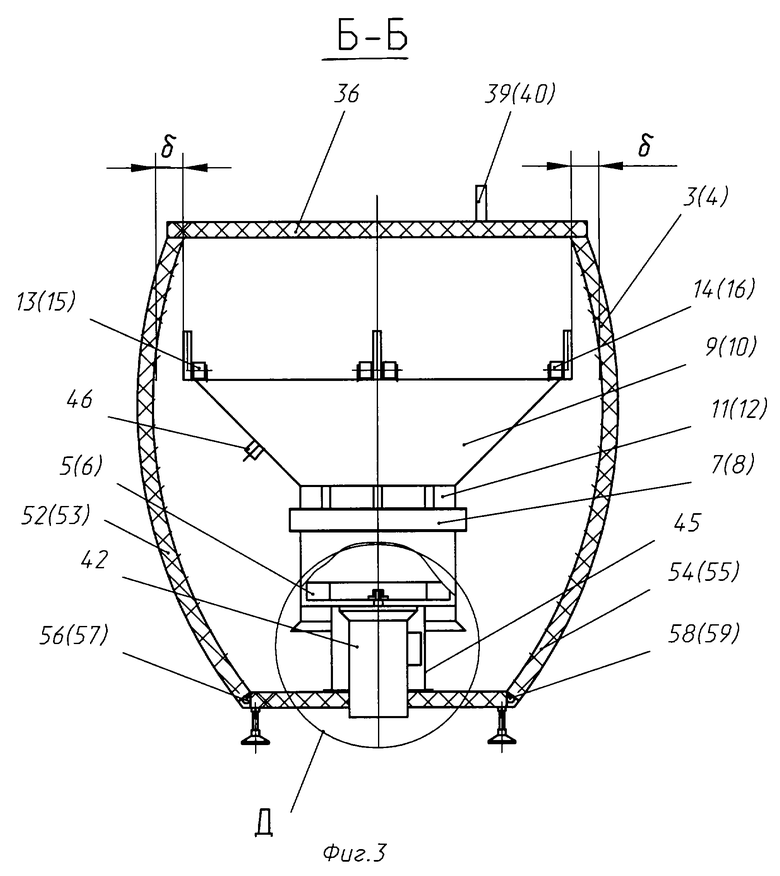

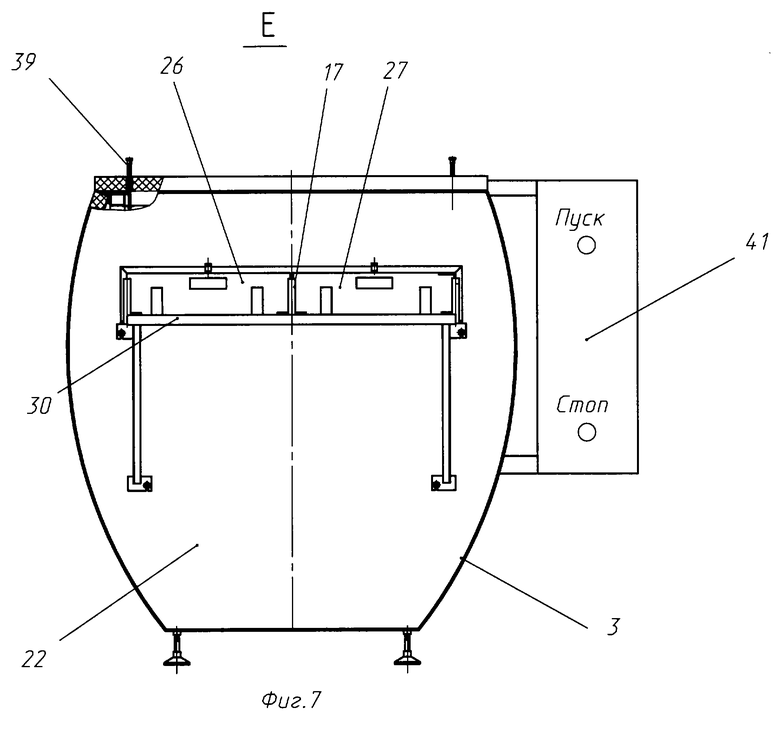

На фиг.1 показан общий вид шкафа для сушки макаронных изделий, на фиг.2 сечение - А-А на фиг.1. на фиг.3 - сечение Б-Б на фиг.1, на фиг.4 - сечение В-B на фиг.1, на фиг.5 - выносной элемент Д на фиг.3, на фиг.6 - сечение Г-Г на фиг.4, на фиг.7 - вид Е на фиг.1, на фиг.8 - вид И на фиг.1.

Шкаф для сушки макаронных изделий включает модули 1 и 2, каждый из которых содержит корпус 3, 4 и размещенные в нем электровентиляторы 5 и 6, калориферы 7 и 8, диффузоры 9 и 10, размещенные в них распределители 11 и 12 потока воздуха и расположенные над ними направляющие 13, 14, 15 и 16 под загрузочные лотки, при этом между направляющими 13 и 14, 15 и 16 установлена продольная перегородка 17. Модули 1 и 2 разделяются между собой разделительной стенкой 18, в нижней части которой выполнен канал 19 сообщения модулей, перекрываемый заслонкой 20 с ручным приводом 21. Торцевые стенки 22 и 23 корпусов 3 и 4 в верхней части имеют окна 24 и 25, которые герметично перекрываются створками 26, 27, 28 и 29. К торцевым стенкам 22 и 23 прикреплены столы-подставки 30 и 31 с направляющими 32, 33, 34 и 35, которые являются продолжением направляющих 13, 14, 15 и 16, размещенных внутри модулей 1 и 2 между окнами 24 и 25. Сверху модули 1 и 2 герметично закрыты крышкой 36, в которой выполнены вентиляционные окна 37 и 38 для забора и сброса воздуха. Кроме того, в крышку 36 встроены сигнализаторы влажности 39 и 40, электрически связанные с пультом управления 41. Электровентиляторы 5 и 6 включают электродвигатели 42 и установленные на их валу 43 крыльчатки 44, причем крыльчатка электровентилятора 6, установленного в модуле 2, повернута на валу на 180o, т.е. так, чтобы лопасти ее были ориентированы противоположно направлению лопастей крыльчатки эдектровентилятора 5, установленного в модуле 1.

Электродвигатель 42 каждого электровентилятора 5, 6 монтирован в закрепленном на дне корпуса 3, 4 стакане 45 с отверстием под вал 43 так, что оказывается размещенным вне корпуса в среде помещения, в котором находится сушильный шкаф.

Калориферы 7, 8 изготовлены из двух рядов трубчатых электронагревателей, расположенных в шахматном порядке. Диффузоры 9, 10 выполнены расширяющимися кверху. На стенке диффузора установлены датчики температуры 46, электрически связанные с пультом управления 41. Монтированные в диффузоре распределители 11 (12) потока воздуха выполнены в виде радиальных дугообразных лопаток 47, имеющих угловой размер 45o±5o и закрепленных под углом к вертикали, что обеспечивает равномерное распределение потока воздуха по всей площади сушильного поля (район расположения направляющих 13, 14 - в модуле 1 и район расположения направляющих 15, 16 - в модуле 2).

Для обеспечения возможности создания в модуле паровой бани над распределителями потока воздуха 11 установлена трубка 48 подачи воды, снабженная распылителем 49 и запорным устройством 50.

На внутренние стенки корпусов 3, 4 нанесена теплоизоляция 51. Боковые стенки 52, 53, 54 и 55 имеют возможность поворота вокруг осей 56, 57, 58 и 59 для обеспечения доступа к агрегатам, размещенным внутри корпуса. В закрытом положении боковых стенок между ними и диффузором имеется щелевой зазор δ, выполняющий роль канала воздуховода.

Размеры каждого модуля 1, 2 и диффузора 9, 10 выбрали так, что длина модуля и диффузора и ширина диффузора кратны соответственно длине и ширине загрузочного лотка 60, при этом величина кратности длины не превышает 4, а ширина - 2. Высота окон 24, 25 выбрана из условия обеспечения ввода в каждый модуль блока из трех лотков 60. загруженных сырым продуктом (полуфабрикатом) и установленных друг на друге. Таким образом, в сушильном поле каждого модуля 1, 2 можно разместить четыре блока по три лотка, т.е. 12 лотков с полуфабрикатом (24 лотка в шкафу).

Мощность калорифера 7 модуля 1 превышает мощность калорифера 8 модуля 2.

Работает шкаф для сушки макаронных изделий следующим образом. На пульте управления 41 задают температурный режим и время сушки. Нажатием на кнопку "Пуск" включают электровентиляторы 5 и 6 и калориферы 7 и 8. Затем после прогрева корпусов 3, 4 до ~80oС открывают запорное устройство 50, подводят воду в трубку 48 и через распылитель 49 орошают зону над распределителем 11 (12) потока воздуха, создавая в модуле 1 атмосферу, близкую к паровой бане, характеризующейся температурой 120-140oС и влажностью 90-100%, в модуле 2 создают атмосферу с параметрами: температура 100-110oС и влажность 60-70%.

Контроль атмосферы осуществляется сигнализаторами влажности 39, 40 и датчиками температуры 46.

После достижения в сушильном шкафу заданных параметров атмосферы оператор открывает в модуле 1 створку 26 окна 24 и по направляющим 32 и 13 вводит в него предварительно подготовленный на столе - подставке 30 блок из трех установленных друг на друге лотков 60, загруженных полуфабрикатом. Через 4-5 мин после частичного прогрева и частичного выравнивания влажности полуфабриката сушильным агентом по команде таймера оператор открывает створку 27 окна 24 и по направляющим 33 и 14 помещает в модуль 1 предварительно подготовленный на столе-подставке 30 второй блок из трех лотков, загруженных полуфабрикатом. Пока идет подсушка первого и второго блоков лотков, оператор готовит к загрузке в модуль 1 через створку 26 окна 24 третий блок лотков и вводит его по команде таймера через 4-5 мин. Последовательная загрузка блоков лотков, наполненных полуфабрикатом, в модуль 1 производится через каждые 4-5 мин. Через 32-40 мин при загрузке девятого блока лотков из окна 25 через открытую створку 28 производят выгрузку из модуля 2 высушенного до влажности 15-16% полуфабриката, упаковку его в гигроскопичную тару и осушку продукта до влажности 13% в складских условиях. Следует отметить, что в процессе сушки в сушильном шкафу осуществляется постоянная циркуляция сушильного агента через воздуховоды, образованные щелевым зазором δ между стенками корпусов 3, 4 и диффузором 9, 10, и за диффузорной полостью, в которой установлены электровентиляторы 5, 6 и калориферы 7, 8. Равномерность сушки продукта, размещенного в блоках лотков 60 на разных уровнях, обеспечивается тем, что в модуле 1 направление подачи сушильного агента идет снизу вверх, т.е. вентилятор - калорифер - диффузор - лотки и более интенсивное удаление конденсата из нижних лотков, а в модуле 2 за счет поворота крыльчатки электровентнлятора 6 на 180o - в направлении сверху вниз, т. е. лоток - диффузор - калорифер - вентилятор и более интенсивное удаление конденсата из верхних лотков.

Во время работы сушильного шкафа обмен воздухом между модулями 1, 2 осуществляется как через открытые зоны сообщения, расположенные в районе направляющих, так и через канал сообщения 19, проходная площадь сечения которого регулируется вручную путем передвижения приводом 21 заслонки 20. Забор воздуха и сброс сушильного агента из модулей 1, 2 осуществляется через вентиляционные окна 37 и 38.

Теплоизоляция 51 корпусов 3 и 4 позволяет сохранить тепло внутри корпуса и обеспечивает экономное расходование электроэнергии.

Вынесение электродвигателей 42 из теплового поля модулей в окружающую среду позволяет создать внутри модулей более высокие температуру и влажность и повысить производительность сушки.

В настоящее время на предприятии в полном объеме проведена подготовительная работа, необходимая для внедрения предложения в производство, в том числе: выполнены проективные расчеты, выпущены рабочие чертежи, изготовлен и испытан с положительными результатами опытный образец, подготовлена производственная база. Производительность предложенного шкафа для сушки макаронных изделий достигает 100 кг/час при установленной мощности трубчатых электронагревателей 33 кВт/час (для исключения глубоких провалов температур при вводе в модуль холодных лотков) и фактическом потреблении электроэнергии 9,9 кВт/час.

Внедрение предложения в производство предполагается осуществить в первом полугодии 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШКАФ ДЛЯ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2109462C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2027132C1 |

| СУШИЛЬНАЯ КАМЕРА | 1992 |

|

RU2022221C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ | 1994 |

|

RU2100723C1 |

| СПОСОБ СУШКИ СЕЛЕКЦИОННЫХ СЕМЯН СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796359C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ КАБИНЫ ВОДИТЕЛЯ ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2376156C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2000 |

|

RU2167376C1 |

| СУШИЛЬНЫЙ ШКАФ | 2023 |

|

RU2805230C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАКАРОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2104657C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ САЛОНА ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2345908C1 |

Изобретение относится к оборудованию для пищевой промышленности и может быть использовано на предприятиях малой мощности для сушки макаронных изделий. Шкаф выполнен в виде двух спаренных модулей, разделенных общей стенкой с каналом сообщения, площадь проходного сечения которого регулируется заслонкой с ручным приводом. Каждый модуль содержит теплоизолированный корпус со съемной верхней крышкой, в которой встроены сигнализаторы влажности. В торцевых стенках модулей выполнены загрузочно-разгрузочные окна, которые перекрываются герметично закрывающимися створками. Внутри корпуса последовательно снизу вверх размещены вентилятор с вертикальной осью вращения крыльчатки, причем его электродвигатель вынесен за пределы корпуса, калорифер, расширяющийся кверху диффузор с установленным в нем распределителем потока воздуха и направляющие под лотки, расположенные между окнами модулей. В диффузоре установлены также датчики температуры, электрически связанные с пультом управления, снабженным таймером. К торцевым стенкам его прикреплены столы подставки с направляющими, которые являются продолжением направляющих, расположенных внутри модулей. Изобретение позволяет повысить производительность шкафа для сушки макаронных изделий. 5 з.п. ф-лы, 8 ил.

| ШКАФ ДЛЯ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2109462C1 |

| ЧЕРНОВ М.Е | |||

| и др | |||

| Справочник по макаронному производству | |||

| - М.: Легкая промышленность, 1984, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| RU 95110594 А1, 10.06.1997. | |||

Авторы

Даты

2003-07-20—Публикация

1999-12-07—Подача