Изобретение относится к пищевой промышленности, а именно к способу получения макаронных изделий.

Известен способ получения макаронных изделий, предусматривающий подачу пневмотранспортом муки и/или крупки в силосы мучного склада с одновременной аспирацией подаваемого пневмотранспортом воздуха через фильтры аспирационной установки, смешивание муки в мукосмесителях, рассев мучной смеси, замес теста, формование полуфабриката, его сушку, резку и упаковку. (см. Назаров Н. И. Технология макаронных изделий, 1978, с. 21).

К недостаткам способа следует отнести большие потери муки в процессе производства, связанные с недостаточно высоким качеством процесса аспирации.

Наиболее близким к изобретению по решаемой задаче и достигаемому результату является принятый за наиболее близкий аналог известный способ получения макаронных изделий, предусматривающий подачу пневмотранспортом, по крайней мере, части муки, и/или крупки, и/или других сыпучих компонентов в основные и/или резервные накопительные емкости, снабженные крышками, с одновременной аспирацией подаваемого пневмотранспортом воздуха путем соединения, по крайней мере, части емкостей для подачи муки, и/или крупки, и/или других сыпучих компонентов с аспирационной установкой и/или между собой с возможностью сочетательного и/или избирательного переключения и образованием заданной площади фильтрующей, имеющей дифференцированную в зависимости от степени дисперсности подаваемого пневмотранспортом компонента пропускающую способность, поверхности емкости, подготовку сырья и воды к замесу, замес теста с последующим его вакуумированием в камерах шнековых прессов, формование полуфабриката путем пропускания теста через формовочную матрицу, сушку сформованного полуфабриката в сушильной камере с климатическими зонами, снабженной системой кондиционирования воздуха, конденсатосборником, коммуникацией для отвода конденсата и принудительного удаления влажного воздуха из сушильной камеры, стабилизацию высушенных макаронных изделий, их сортировку, фасовку и упаковку, (см. RU, патент, 2052956, кл. A 23 L 1/16, 27.01.96).

К недостаткам способа следует отнести потери исходного сырья, вызванные недостаточной надежностью и качеством операций аспирации.

Задачей изобретения является снижение потерь исходного сырья за счет оптимизации площади и конфигурации фильтрующих поверхностей емкостей, используемых при проведении процесса аспирации, а также ускорение и упрощение способа получения макаронных изделий за счет обеспечения возможности более ритмичной организации производства, что позволяет ускорить и удешевить процесс получения макаронных изделий.

Задача решается за счет того, что в способе получения макаронных изделий, предусматривающем подачу пневмотранспортом, по крайней мере, части муки, и/или крупки, и/или других сыпучих компонентов в основные и/или накопительные емкости, снабженные крышками, с одновременной аспирацией подаваемого пневмотранспортом воздуха путем соединения, по крайней мере, части емкостей для подачи муки, и/или крупки, и/или других сыпучих компонентов с аспирационной установкой и/или между собой с возможностью сочетательного и/или избирательного переключения и образованием заданной площади фильтрующей, имеющей дифференцированную в зависимости от степени дисперсности подаваемого пневмотранспортом компонента пропускающую способность, поверхности емкости, подготовку сырья и воды к замесу, замес теста с последующим его вакуумированием в камерах шнековых прессов, формование полуфабриката путем пропускания теста через формовочную матрицу, сушку сформованного полуфабриката в сушильной камере с климатическими зонами, снабженной системой кондиционирования воздуха, конденсатосборником, коммуникацией для отвода конденсата и принудительного удаления влажного воздуха из сушильной камеры, стабилизацию высушенных макаронных изделий, их сортировку, фасовку и упаковку, площадь фильтрующей поверхности, по крайней мере, одной емкости формируют с превышением площади соответствующего аэропрозрачного участка поверхности этой емкости в пределах от 1,002 до 230 приведенных диаметров площади аэропрозрачного участка и образованием формы фильтрующей поверхности в виде пространственной оболочки постоянной и/или переменной кривизны или комбинированной конфигурации с максимальным удалением ее вершины от плоскости, совмещенной, по крайней мере, с одним непрямолинейным отрезком контура аэропрозрачного участка или от плоскости горизонтальной проекции соответствующего аэропрозрачного участка на расстояние от 0,02 до 78 приведенных диаметров площади аэропрозрачного участка.

При этом, при проведении процесса аспирации в качестве фильтрующей поверхности могут использовать, по меньшей мере, одну воздухофильтрующую вставку, которую устанавливают в полости крышки основных и/или резервных накопительных емкостей, или в качестве фильтрующей поверхности используют, по меньшей мере, одну воздухофильтрующую мембрану, служащую одновременно крышкой основной и/или резервной накопительной емкости, или в качестве фильтрующей поверхности используют, по меньшей мере, одну вставку для фильтрования подаваемого воздуха, которую устанавливают в верхней части стенки не менее, чем одной основной и/или резервной накопительной емкости, причем в этом случае вставку для фильтрования подаваемого воздуха выполняют в виде фрагмента цилиндрической поверхности, или двойной кривизны, или в виде многогранника вогнутого, или выпукло-вогнутого, или выпуклого относительно поверхности стенок емкости, или в комбинированном виде из сочетания прямых и/или криволинейных участков, или в виде кольцевой непрерывной или дискретной обечайки.

При проведении процесса аспирации в качестве фильтрующей поверхности могут использовать, по меньшей мере, один воздухофильтрующий элемент, который выполняют в виде съемной оболочки, при этом в верхней части не менее чем одной основной и/или резервной накопительной емкости выполняют вырез, в который устанавливают обечайку с воздухофильтрующим элементом, причем площадь вырезанного участка составляет не менее 1% от площади поперечного сечения соответствующей емкости при многогранной конфигурации или не менее 2,3% от площади поперечного сечения соответствующей емкости круглоцилиндрической или переменной кривизны, или комбинированной конфигурации.

При проведении процесса аспирации в качестве фильтрующей поверхности могут использовать не менее двух воздухофильтрующих вставок, воздухофильтрующих мембран, вставок для фильтрования подаваемого воздуха и воздухофильтрующих элементов, при этом соотношение площадей двух любых элементов фильтрования составляет 1:1 - 15.

Для герметизации основных и резервных накопительных емкостей любые элементы фильтрования, входящие в состав фильтрующей поверхности, могут соединять с емкостями посредством прижимов с уплотнением герметиков, при этом, по крайней мере, часть соединений выполняют разъемными.

Для проведения профилактических или ремонтных работ в процессе аспирации основные и/или резервные накопительные емкости могут дополнительно снабжать воздухонепроницаемыми мембранами, которые устанавливают с обеспечением полного прекращения подачи воздуха к заменяемому элементу фильтрования.

Воздухофильтрующую вставку, или воздухофильтрующую мембрану, или вставку для фильтрования подаваемого воздуха, или воздухофильтрующий элемент могут изготавливать в виде оболочки, содержащей не менее одного участка двойной кривизны, или не менее одного участка одинарной кривизны, или их сочетаний, или из сочетаний криволинейных и/или прямолинейных участков.

В процессе аспирации воздух могут нагнетать с образованием формы оболочки, содержащей не менее одного цилиндрического или полуцилиндрического участка, образованного не менее, чем двумя сочленениями фрагментами цилиндров постоянной и переменной кривизны, соединенных между собой непосредственно или посредством внутренних диафрагм, или с образованием формы оболочки, содержащей не менее одного конического или поликонического участка, образованного из фрагментов конической и/или поликонической кривизны, соединенных между собой непосредственно или посредством внутренних диафрагм, или с образованием формы оболочки, содержащей не менее одного цилиндрического или полицилиндрического участка, образованного из фрагментов цилиндрической и/или полицилиндрической кривизны, соединенных между собой непосредственно или посредством внутренних диафрагм, или с образованием формы оболочки, содержащей не менее одного цилиндрического, и/или конического, и/или сферического, и/или сфероидального, и/или эллипсоидального, и/или параболического, и/или гипаровидного, и/или тороидального участка.

Оболочку могут снабжать внутренним каркасом.

Фильтрующую поверхность могут выполнять из высокопрочного тканого или волокнистого нетканого материала, причем в качестве высокопрочного тканого материала используют, например, шинельное сукно, а в качестве волокнистого нетканого - например, войлок.

Конструкцию для аспирации с фильтрующей поверхностью могут выполнять из не менее двух фильтрующих слоев с различными прочностью и пропускающей способностью, которые располагают в порядке увеличения их прочности и пропускающей способности, или скрепляют между собой с образованием полостей, в которые вводят порошкообразный и/или гранулированный наполнитель, при этом дифференцированную пропускную способность, по крайней мере, в одном слое формируют обеспечивающей перепад давления между внутренней и внешней его поверхностями в интервале от 0,1 до 0,2 мПа при рабочих скоростях пневмоподачи взвешенных в воздушном потоке дисперсных частиц, а минимальную площадь поперечного сечения отверстий в фильтрующей поверхности принимают не менее 60 мкм2.

Фильтрующую поверхность могут подвергать колебательным воздействиям, обеспечивающим восстановление ее пропускающей способности, которые могут создавать путем перепада давления в емкости.

Для проведения процесса аспирации могут устанавливать дополнительные емкости, которые снабжают фильтрами и соединяют с общей системой аспирации дополнительными воздуховодами.

Вакуумирование и формование теста могут осуществлять с принудительным охлаждением, которое могут осуществлять путем введения в шнековые прессы и формовочные матрицы соответствующих систем принудительного охлаждения.

Могут использовать шнековые прессы с воздушным охлаждением тяговых электродвигателей.

Воздушные охлаждающие тяговых электродвигателей могут осуществлять с помощью вентиляторов с крыльчаткой, лопасти которой выполнены из термостойкого материала или композиции, содержащей металлическую основу и не менее чем один слой из термопластика или керамики.

Крыльчатка может иметь две или три лопасти, может иметь четыре-девять лопастей или двенадцать или более лопастей.

Лопасти крыльчатки могут иметь переменный угол по радиусу и/или по дуге окружности наклона относительно плоскости, нормальной к оси крыльчатки. Передние и задние кромки лопастей крыльчатки могут выполнять с радиальной конфигурацией. Внешние лопасти крыльчатки могут быть сопряжены без изломов с образованием серповидного контура, плавно переходящего в серповидный контур, имеющий меньшую кривизну изгиба в проекции на плоскость, нормальную к оси крыльчатки.

Лопастям могут придавать гипаровидную закрутку.

Лопасти могут располагать с угловым зазором, составляющим 0,1-0,3 углового створа, образованного передней и задней кромками лопасти.

Для воздушного охлаждения тяговых электродвигателей могут устанавливать дополнительную крыльчатку с возможностью вращения во встречном направлении или с возможностью фиксации.

Фильтрующую поверхность могут выполнять дифференцированной в зависимости от степени дисперсности подаваемого пневмотранспортером компонента, с пропускающей способностью, позволяющей отделить воздух от частиц подаваемого компонента размером не менее 10 мкм, и контролируют нагрузку двигателя транспортера сырых отходов и в случае перегрева двигателя осуществляют его останов и остановку шнекового пресса и навесного устройства или навесных устройств, а принудительному удалению из сушильной камеры подвергают воздух с температурой 30-95oC и относительной влажностью 62-83%, который отводят воздухопроводом за пределы производственного помещения или в атмосферу.

Воду, подготовленную к замесу, могут подавать в накопительный резервуар, который подсоединяют к коммуникации для отвода конденсата из сушильной камеры с возможностью полного слива подготовленной воды через трубопровод, снабженный вентилем, а принудительному удалению из сушильной камеры подвергают воздух с температурой 30-95oC и относительной влажностью 62-83%, который отводят воздухопроводом за пределы производственного помещения или в атмосферу.

Для замеса теста могут использовать подготовленную воду с температурой 20-45oC, при этом глубину вакуумирования поддерживают в пределах 0,07-0,08 МПа, а влажность теста 29-31%.

Формование полуфабриката путем пропускания теста через формовочную матрицу могут осуществлять при давлении 10,0-11,5 МПа, причем температура полуфабриката на выходе из матрицы составляет не более 42oC.

Сушку полуфабриката могут проводить в сушильной камере, имеющей не менее одиннадцати климатических зон, с дифференцированно поддерживаемой температурой воздуха и его влажностью.

Сушку полуфабриката могут осуществлять путем последовательного повышения и снижения температуры и относительной влажности воздуха в климатических зонах сушильной камеры, при этом повышение температуры проводят в первой - седьмой зонах, а снижение - в восьмой - одиннадцатой.

Повышение температуры в первой - шестой климатических зонах осуществляют последовательно с увеличением температуры между каждой смежной климатической зоной не более чем на 7oC, при этом температура в первой зоне составляет 55oC.

Повышение температуры в шестой и седьмой климатических зонах осуществляют не более чем на 5oC, при этом температура в седьмой климатической зоне составляет 95oC и является максимальной.

Снижение температуры между седьмой и восьмой климатическими зонами осуществляют не более чем на 5oC, между восьмой - десятой зонами, соответственно, не более чем на 15oC, а между десятой и одиннадцатой зонами - не более чем на 20oC, что обеспечивает температуру высушенного полуфабриката.

Повышение относительной влажности воздуха от 50%-ной исходной проводят с отставанием по зонам от относительного роста температуры, и влажность достигает максимальной, а именно 81-83%, в девятой климатической зоне, после чего осуществляют ее снижение до 65% к одиннадцатой климатической зоне.

Необходимые температуры и влажность воздуха в климатических зонах могут поддерживать путем кондиционирования с принудительной вентиляцией, термостатированием и увлажнением подаваемого воздуха, в том числе с использованием холодильной установки.

Принудительному удалению из сушильной камеры могут подвергать воздух с максимальной относительной влажностью.

Воздухопровод для принудительного удаления воздуха с максимальной относительной влажностью снабжают теплообменником или экономайзером для отбора уходящей теплоты, которую затем возвращают для использования в системе кондиционирования.

В муку могут вводить витамины, и/или микроэлементы, и/или улучшители окислительного действия. Витамины, и/или микроэлементы, и/или улучшители окислительного действия в муку могут вводить в процессе помола. Витамины, и/или микроэлементы, и/или улучшители окислительного действия могут вводить в муку в процессе подачи ее в емкости предварительного складирования. Витамины и/или микроэлементы, и/или улучшители окислительного действия могут вводить в муку в процессе подачи ее в основные и/или резервные накопительные емкости.

При замесе в тесто могут вводить вкусовые добавки. При замесе в тесто могут вводить витамины, и/или микроэлементы, и/или поверхностно-активные вещества. В качестве поверхностно-активных веществ могут использовать сложные эфиры сахарозы и жирных кислот, сложные эфиры полиоксиэтилена и сорбита, моноэфиры глицерина с жирными кислотами, продукты конденсации окиси этилена с эфирами глицерина и жирных кислот и моноглицеридов жирных кислот, алифатических кислот и глицерина, сорбита, пропиленгликоля и сахаров.

Сушку сформованного полуфабриката могут осуществлять на бастунах, или в лотковых кассетах, или на сушильных поверхностях.

Перед упаковкой высушенные макаронные изделия могут подвергать резке, причем образующиеся в процессе резки отходы направляют на измельчение и возврат в производство.

Макаронные изделия могут изготавливать нитеобразными.

Нитеобразные макаронные изделия могут изготавливать короткими, длиной 2 - 20 см, длинными - более 20 см, при этом их диаметр составляет 0,45 - 3,0 мм.

Нитеобразные макаронные изделия могут изготавливать с неравноосным поперечным сечением. Навешивание длинного нитеобразного изделия с неравноосным поперечным сечением на бастун могут осуществлять путем ориентирования большей оси поперечного сечения изделия параллельно оси бастуна.

Нитеобразные макаронные изделия могут изготавливать с конфигурацией поперечного сечения в виде эллипсоида, или овала, или комбинированного профиля, включающего плавные и/или с изломом сопряжения криволинейных участков с прямолинейными участками. Соотношение большей и меньшей осей поперечного сечения изделия может составлять 2 - 25:1, а абсолютная величина большей оси составляет 1,5 - 12,0 мм.

Нитеобразные макаронные изделия могут изготавливать с поперечным сечением в виде не менее чем одного сдвоенного усеченного эллипсоида, или сдвоенного усеченного овоида, или сочленения усеченных или дважды усеченных круглоцилиндрических элементов, и/или овалов, и/или в виде сочетания перечисленных форм.

Макаронные изделия могут изготавливать в виде лентообразных изделий. Ширина изделия может составлять не менее 1,5 мм, толщина - не более 2 мм, при этом изделия изготавливают короткими, длиной 2 - 20 см и длинными - более 20 см.

Поперечное сечение изделия может иметь конфигурацию плоского многогранника и/или комбинированного неравноосного профиля.

Навешивание длинного лентообразного изделия на бастун могут осуществлять большей осью изделия параллельно оси бастуна.

Макаронные изделия могут изготавливать трубчатыми в виде макарон, рожков и перьев. Наружный диаметр изделий может составлять 2,0 - 30,0 мм, изделия изготавливают короткими, длиной 1,5 - 30 см, и длинными - более 30 см.

Изделие могут изготавливать с формой сечения круглой, или квадратной, или рифленой, или эллиптической, или комбинированной. Изделие могут изготавливать с неравноосным поперечным сечением. При изготовлении изделия с рифленой формой сечения рифление могут осуществлять внешнее и/или внутреннее. Изделия могут выпускать изогнутыми или прямыми. Изделиям могут придавать спиральную осевую закрутку.

Макаронные изделия могут изготавливать фигурными любой формы и размеров, при этом максимальная толщина любой части изделия на изломе не должна превышать 1,5 - 3,0 мм.

Сушке на бастунах могут подвергать длинные макаронные изделия.

Макаронные изделия могут изготавливать с влажностью 12 - 13% и содержанием, мас.%: белок 11,1 - 11,8, жир 1,5 - 1,8, углеводы 64,4 - 66,5, калий 0,189 - 0,253, кальций 0,025 - 0,033, фосфор 0,136 - 0,186, а также витамины B1, B2 и PP - остальное, при этом энергетическая ценность 100 г готового продукта составляет 327 - 333 ккал.

При изготовлении макаронных изделий типа "Столовые" для замеса могут использовать пшеничную муку первого или второго сорта из твердой пшеницы "Дурум".

При изготовлении макаронных изделий типа "Новые" для замеса могут использовать смесь пшеничной муки первого или второго сорта из твердой пшеницы "дурум" и пшеничной муки высшего сорта из мягких пшениц при массовом соотношении смеси соответственно 0,9 - 1:0,9 - 1.

Полученные в результате резки длинных макаронных изделий, высушенных на бастунах, дужки могут отделять от крошки и направляют на упаковку в качестве товарной продукции.

Макаронные изделия могут расфасовывать на фасовочном автомате, включающем бесконтактный датчик, установленный на весах фасовочного автомата и имеющий генератор, усилитель сигналов и ключ, выполненный на транзисторе и резисторе, при этом параллельно последнему включен диод, а последовательно к базе транзистора подключено сопротивление.

Упаковку могут осуществлять на автоматизированной упаковочной линии "Замбони".

Макаронные изделия могут упаковывать на автоматизированной упаковочной линии, имеющей дозирующее устройстве с регулировочным элементом и раздаточное устройство, в состав которого входит многоковшовый элеватор, при этом число ковшей последнего увеличивают не менее чем на восемь и доводят общее число ковшей не менее чем до сорока, что удлиняет верхний горизонтальный участок элеватора, имеющего ломаную конфигурацию с не менее чем одним горизонтальным и не менее чем одним вертикальным участком, и для более точного дозирования увеличивают предельно допустимое значение мощности рассеивания регулировочного элемента посредством параллельного включения двух транзисторов.

Упаковку дужек могут осуществлять на автоматизированной упаковочной машине, которую устанавливают под верхний горизонтальный участок многоковшевого элеватора.

В качестве автоматизированной упаковочной машины могут использовать автоматизированную упаковочную машину "Паван".

Упаковку могут осуществлять в твердую или мягкую тару. В качестве мягкой тары могут использовать пленку из полиэтилена, или полиэтилентерефталата, или пролипропилена, или в виде смежной композиции из указанных материалов, взятых в любом сочетании.

Упаковку могут осуществлять в слоистую композицию, поверхности которой подвергают металлизации путем напыления или аппликаций алюминием.

Упаковку могут осуществлять в слоистую композицию, которая не пропускает ультрафиолетовые лучи и видимую часть солнечного спектра, и имеющую, по меньшей мере, один вкладыш из алюминиевой фольги или алюминированных материалов.

Упаковку в твердую или мягкую тару могут осуществлять с заполнением внутреннего объема последней азотом.

По меньшей мере один слой слоистой композиции могут выполнять непроницаемым для ультрафиолетовых лучей и других лучей солнечного спектра.

В качестве автоматизированной упаковочной машины могут использовать автоматизированную упаковочную машину "Паван".

Муковозы могут содержать не менее двух емкостей, которые устанавливают на автомобильной платформе. Емкости могут устанавливать на железнодорожной платформе. Емкости могут крепить стационарно, или с возможностью изменения пространственной ориентации, или с возможностью вибрации корпуса.

Муковоз могут подавать к зоне разгрузки с помощью троса и лебедки.

Технический результат, обеспечиваемый указанной совокупностью признаков, состоит в том, что при производстве макаронных изделий обеспечивается снижение потерь исходного сырья на всех стадиях использования пневмотранспортировки за счет принятия оптимальной площади и форм используемых фильтрующих поверхностей при осуществлении процесса аспирации воздуха, что повышает надежность процесса аспирации и позволяет ускорить и удешевить процесс производства макаронных изделий за счет обеспечения возможности более ритмичной организации производства.

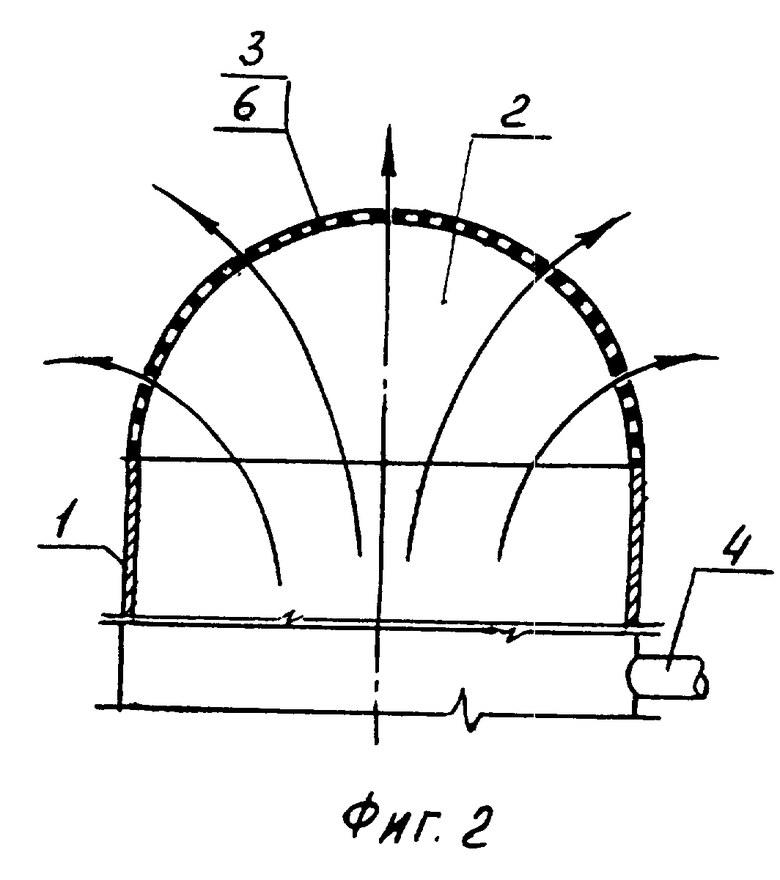

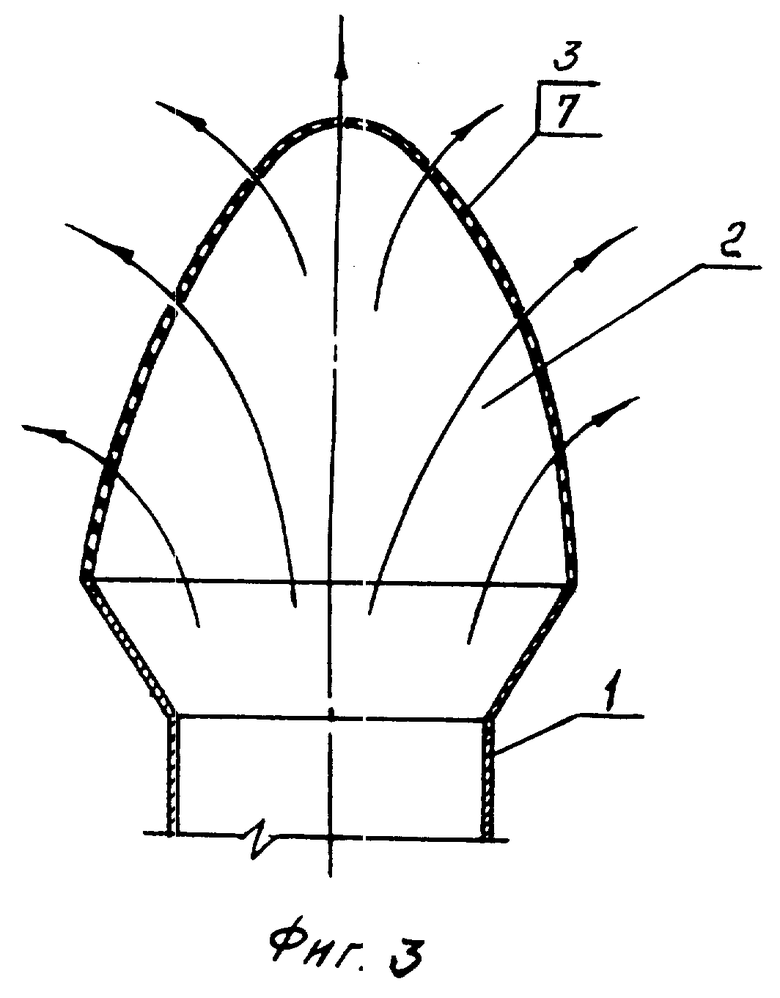

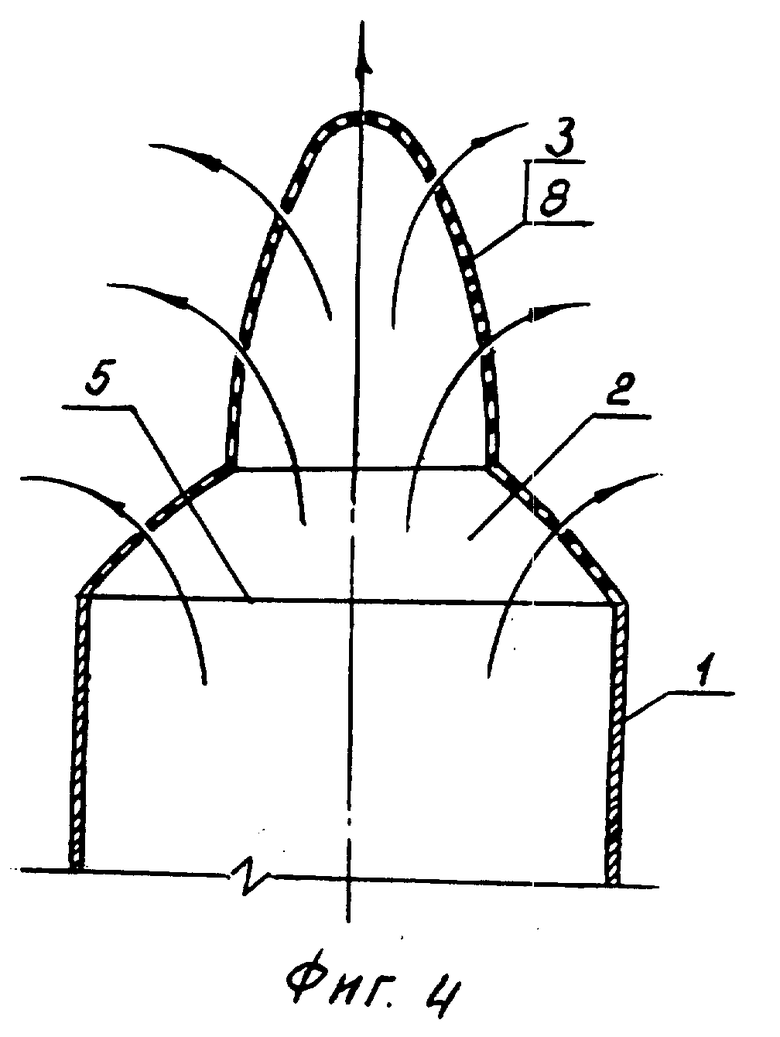

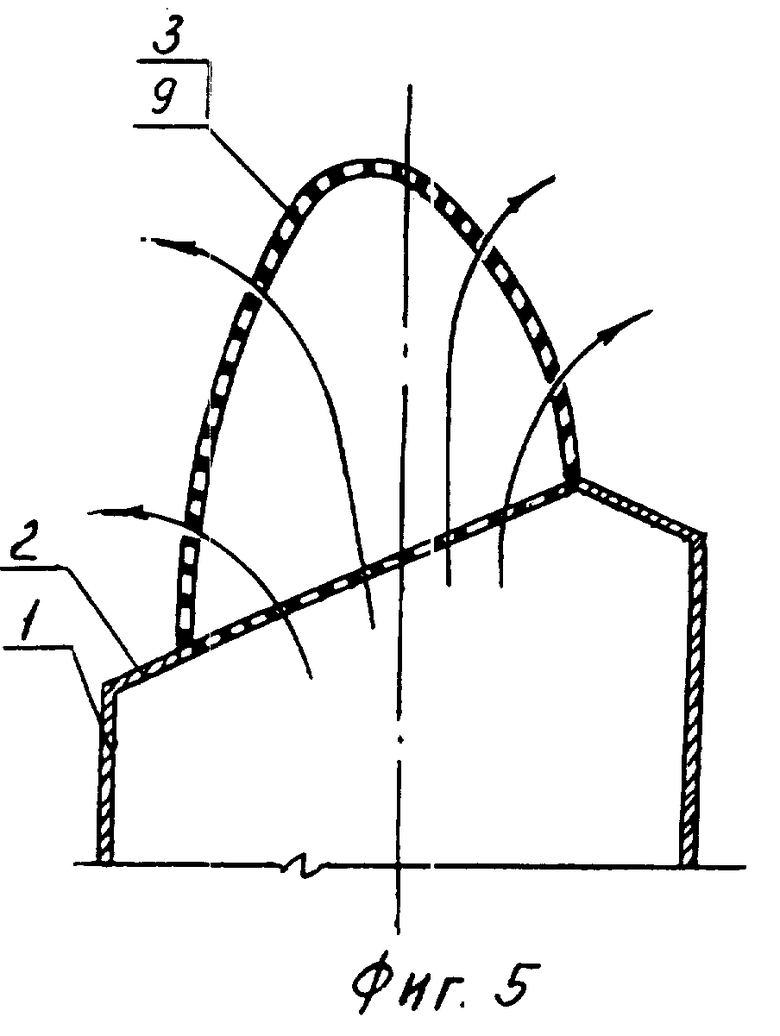

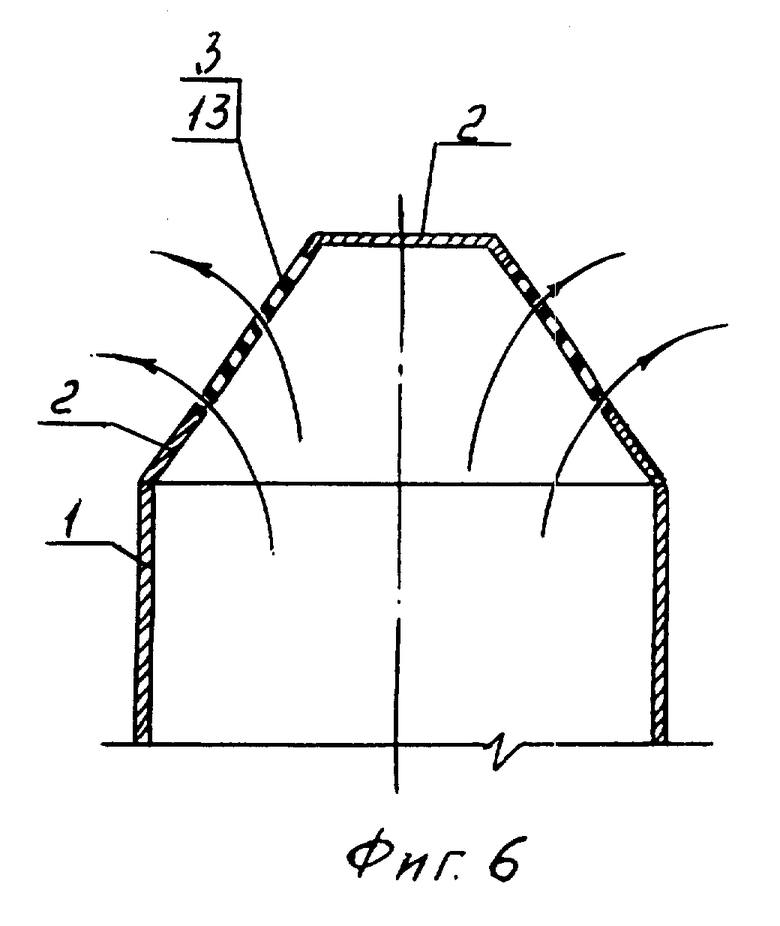

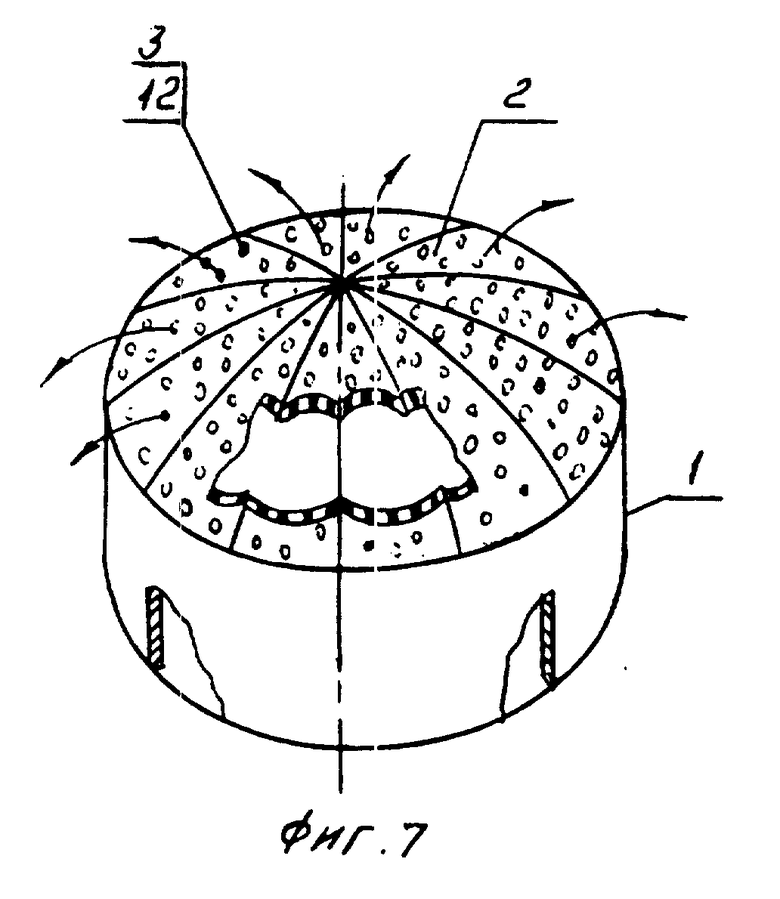

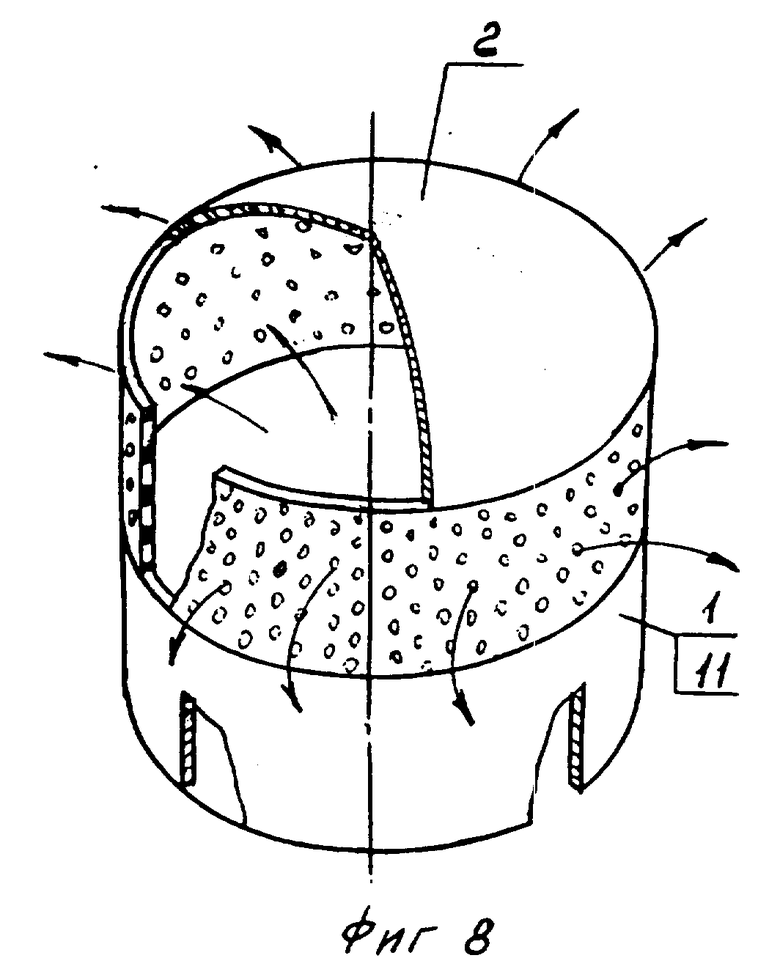

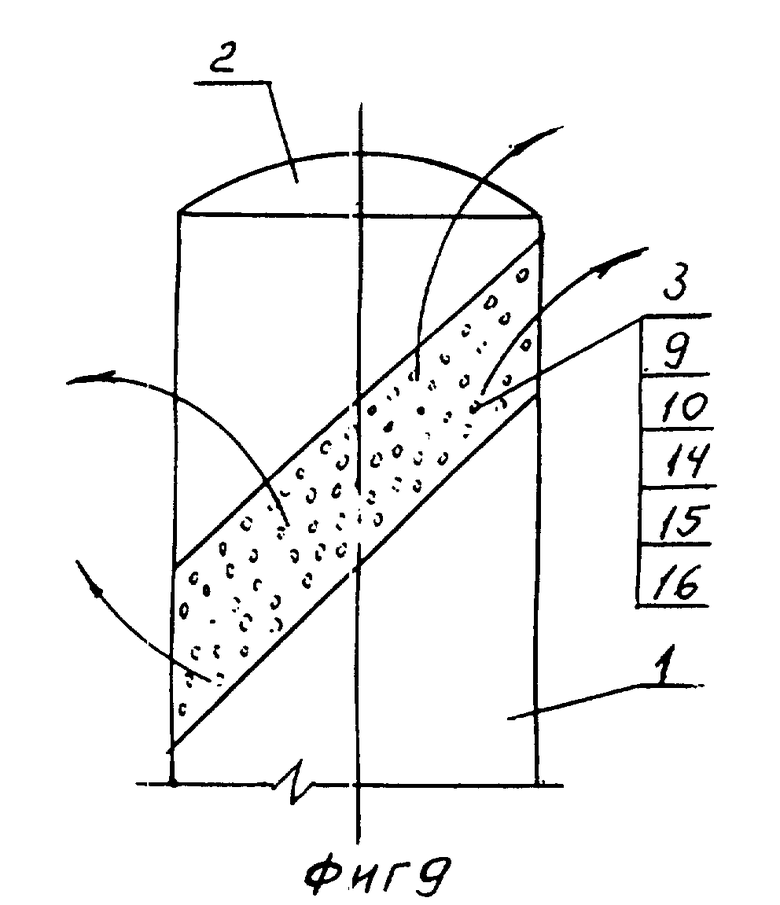

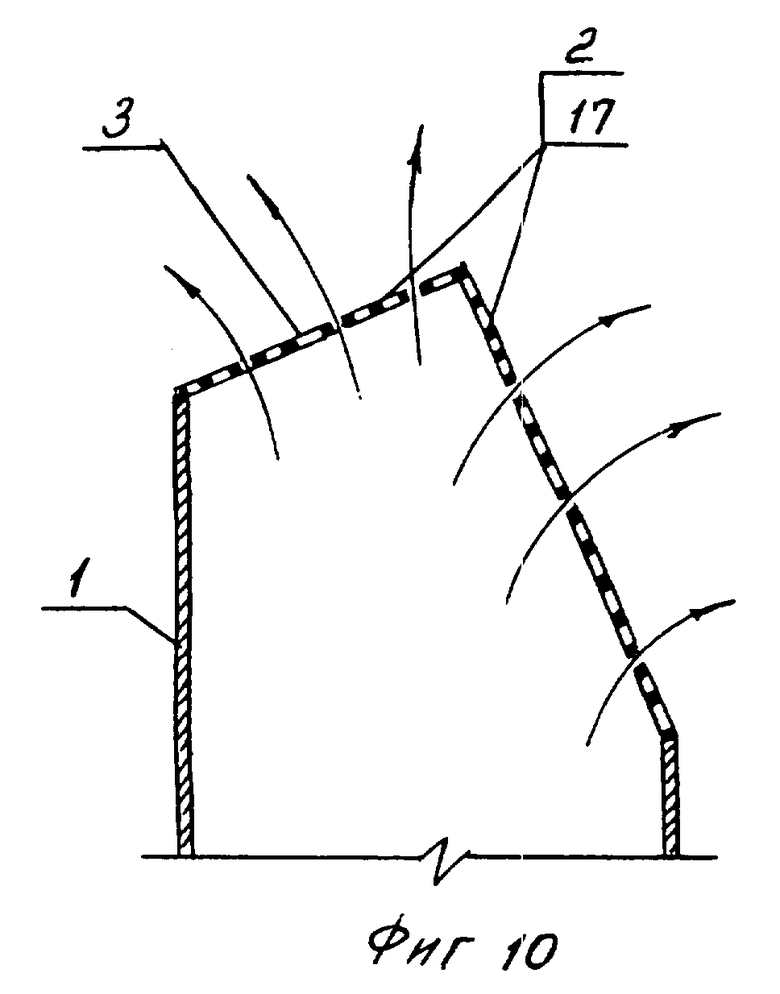

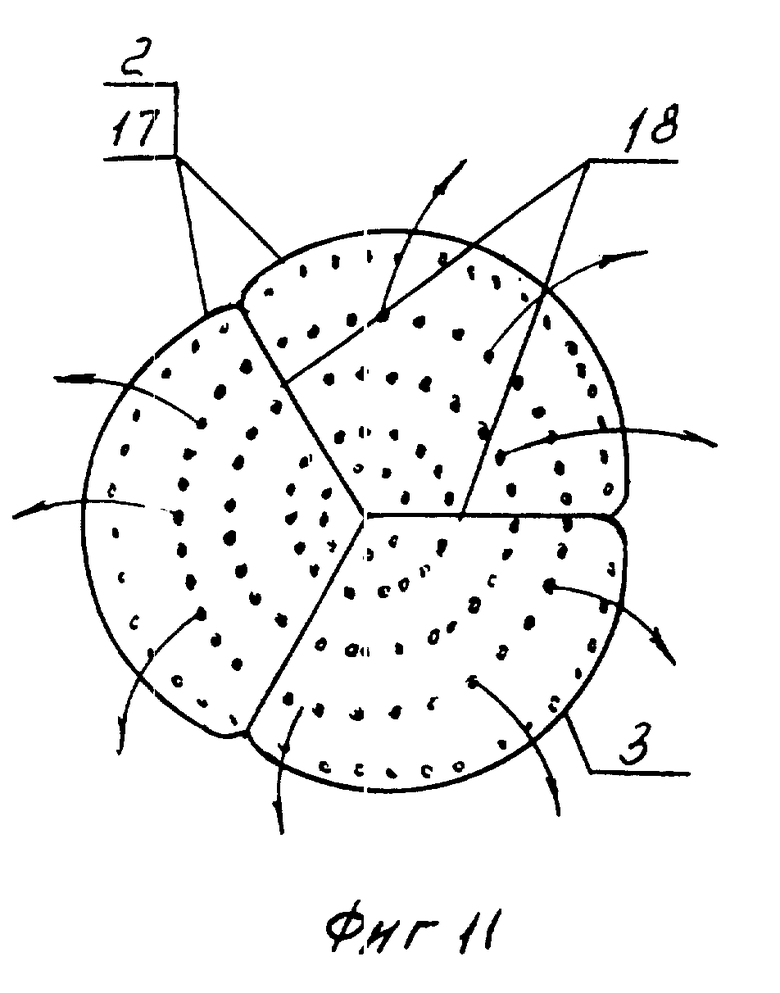

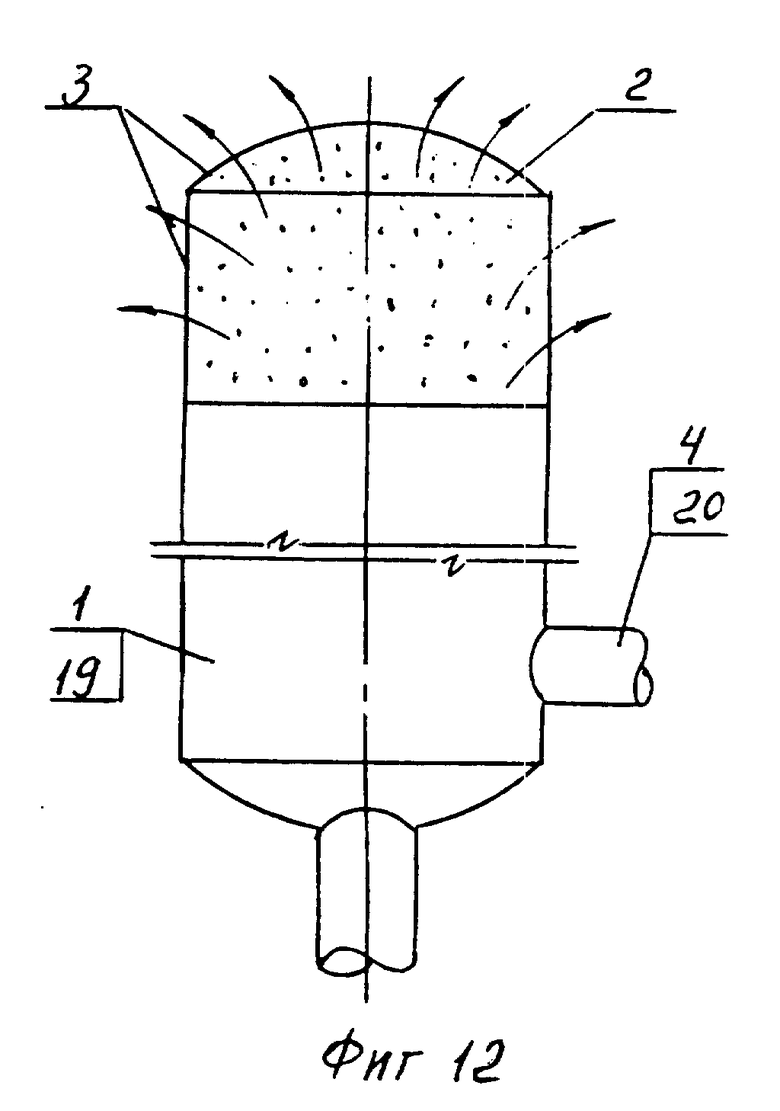

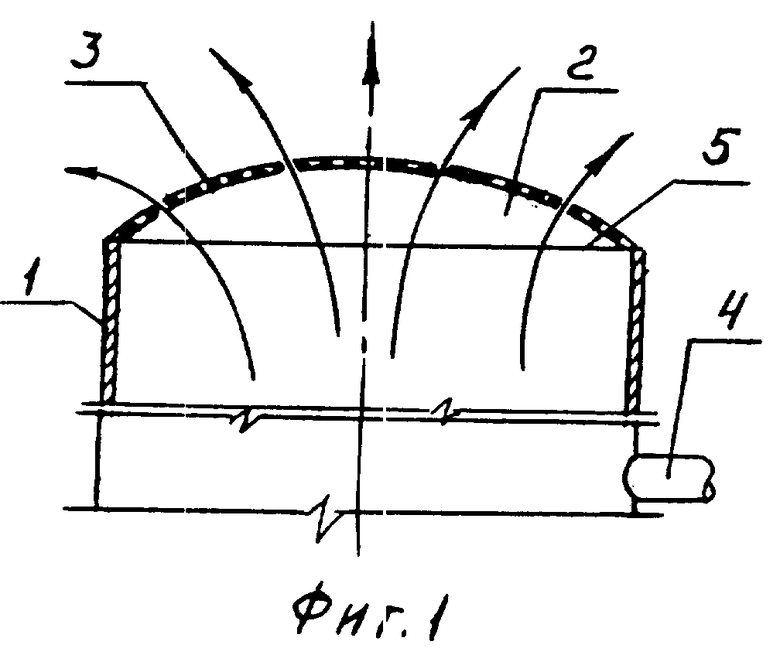

На фиг. 1 изображен фрагмент емкости с фильтрующей поверхностью, превышающей площадь соответствующего аэропрозрачного участка поверхности этой емкости; на фиг. 2 - фильтрующая поверхность в виде пространственной оболочки постоянной кривизны; на фиг. 3 - то же, в виде пространственной оболочки переменной кривизны; на фиг. 4 - то же, комбинированной конфигурации; на фиг. 5 - емкость с крышкой, имеющей одну воздухофильтрующую вставку; на фиг. 6 - то же, с вставкой, расположенной в верхней части стенки емкости; на фиг. 7 - вставка в виде выпукло-вогнутого многогранника, в аксонометрии, вариант выполнения; на фиг. 8 - вставка в виде кольцевой обечайки в аксонометрии, вариант выполнения; на фиг. 9 - емкость с вырезом, в котором установлена обечайка с воздухофильтрующим элементом; на фиг. 10 - фильтрующая поверхность в виде нескольких воздухофильтрующих мембран; на фиг. 11 - оболочка с внутренним каркасом; на фиг. 12 - основная и дополнительные емкости с фильтрами и дополнительными воздуховодами.

Способ получения макаронных изделий согласно изобретению осуществляют следующим образом.

Производят подачу, по крайней мере, части муки, и/или крупки, и/или других сыпучих компонентов в основные и/или резервные накопительные емкости 1, снабженные крышками 2 с одновременной аспирацией подаваемого пневмотранспортом воздуха путем соединения, по крайней мере, части емкостей 1 для подачи муки, и/или крупки, и/или других сыпучих компонентов с аспирационной установкой (на чертежах не показана) и/или между собой с образованием заданной площади фильтрующей поверхности 3, с дифференцированной в зависимости от степени дисперсности подаваемого пневмотранспортом компонента пропускающей способностью.

Соединение осуществляют с возможностью сочетательного и/или избирательного переключения не менее чем одним дополнительным воздуховодом 4, причем площадь фильтрующей поверхности 3, по крайней мере, одной емкости выполняют с превышением площади соответствующего аэропрозрачного участка 5 поверхности этой емкости 1 в пределах от 1,002 до 230 приведенных диаметров площади аэропрозрачного участка, а форму фильтрующей поверхности - в виде пространственной оболочки постоянной и/или переменной 7 кривизны или комбинированной конфигурации 8 с максимальным удалением ее вершины от плоскости, совмещенной, по крайней мере, с одним непрямолинейным отрезком контура аэропрозрачного участка 5 или от плоскости горизонтальной проекции соответствующего аэропрозрачного участка 5 на расстояние от 0,02 до 78 приведенных диаметров площади аэропрозрачного участка 5.

При проведении процесса аспирации в качестве фильтрующей поверхности могут использовать, по меньшей мере, одну воздухофильтрующую вставку 9, которую устанавливают в полости крышки основных и/или резервных накопительных емкостей, или в качестве фильтрующей поверхности используют, по меньшей мере, одну воздухофильтрующую мембрану, служащую одновременно крышкой основной и/или резервной накопительной емкости, или в качестве фильтрующей поверхности используют, по меньшей мере, одну вставку 10 для фильтрования подаваемого воздуха, которую устанавливают в верхней части стенки 11 не менее чем одной основной и/или резервной накопительной емкости, причем в этом случае вставку для фильтрования подаваемого воздуха выполняют в виде фрагмента цилиндрической поверхности (на чертежах не показано), или двойной кривизны (на чертежах не показано), или в виде многогранника вогнутого (на чертежах не показано), или выпукло-вогнутого 12, или выпуклого относительно поверхности стенок емкости, или в комбинированном виде из сочетания прямых и/или криволинейных участков (на чертеже не показано), или в виде кольцевой непрерывной 13 или дискретной обечайки (на чертежах не показано).

При проведении процесса аспирации в качестве фильтрующей поверхности могут использовать, по меньшей мере, один воздухофильтрующий элемент, который выполняют в виде съемной оболочки, при этом в верхней части не менее чем одной основной и/или резервной накопительной емкости выполняют вырез 14, в который устанавливают обечайку 15 с воздухофильтрующим элементом 16, причем площадь вырезанного участка составляет не менее 1% от площади поперечного сечения соответствующей емкости при многогранной конфигурации или не менее 2,3% от площади поперечного сечения соответствующей емкости круглоцилиндрической или переменной кривизны или комбинированной конфигурации.

При проведении процесса аспирации в качестве фильтрующей поверхности могут использовать не менее двух воздухофильтрующих вставок, воздухофильтрующих мембран 17, вставок для фильтрования подаваемого воздуха и воздухофильтрующих элементов, при этом соотношение площадей двух любых элементов фильтрования составляет 1:1 - 15.

Для герметизации основных и резервных накопительных емкостей любые элементы фильтрования, входящие в состав фильтрующей поверхности, могут соединять с емкостями посредством прижимов с уплотнением герметиком, при этом, по крайней мере, часть соединений выполняют разъемными.

Для проведения профилактических или ремонтных работ в процессе аспирации основные и/или резервные накопительные емкости дополнительно могут снабжать воздухонепроницаемыми мембранами, которые устанавливают с обеспечением полного прекращения подачи воздуха к заменяемому элементу фильтрования.

Воздухофильтрующую вставку, или воздухофильтрующего мембрану, или вставку для фильтрования подаваемого воздуха, или воздухофильтрующий элемент могут изготавливать в виде оболочки, содержащей не менее одного участка двойной кривизны, или не менее одного участка одинарной кривизны, или их сочетаний, или из сочетаний криволинейных и/или прямолинейных участков.

В процессе аспирации воздух могут нагнетать с образованием формы оболочки, содержащей не менее одного цилиндрического или полицилиндрического участка, образованного не менее чем двумя сочленными фрагментами цилиндров постоянной и переменной кривизны, соединенных между собой непосредственно или посредством внутренних диафрагм, или с образованием формы оболочки, содержащей не менее одного конического или поликонического участка, образованного из фрагментов конической и/или поликонической кривизны, соединенных между собой непосредственно или посредством внутренних диафрагм, или с образованием формы оболочки, содержащей не менее одного цилиндрического или полицилиндрического участка, образованного из фрагментов цилиндрической и/или полицилиндрической кривизны, соединенных между собой непосредственно или посредством внутренних диафрагм, или с образованием формы оболочки, содержащей не менее одного цилиндрического, и/или конического, и/или сферического, и/или сфероидального, и/или эллипсоидального, и/или параболического, и/или гипаровидного, и/или тороидального участка.

Оболочку могут снабжать внутренним каркасом 18.

Фильтрующую поверхность могут выполнять из высокопрочного тканого или волокнистого нетканого материала, причем в качестве высокопрочного тканого материала используют, например, шинельное сукно, а в качестве волокнистого нетканого - например, войлок.

Конструкцию для аспирации с фильтрующей поверхностью могут выполнять из не менее двух фильтрующих слоев с различными прочностью и пропускающей способностью, которые располагают в порядке увеличения их прочности и пропускающей способности, или скрепляют между собой с образованием полостей, в которые вводят порошкообразный и/или гранулированный наполнитель, при этом дифференцированную пропускную способность, по крайней мере, в одном слое формируют, обеспечивающей перепад давления между внутренней и внешней его поверхностями в интервале от 0,1 до 0,2 мПа при рабочих скоростях пневмоподачи взвешенных в воздушном потоке дисперсных частиц, а минимальную площадь поперечного сечения отверстий в фильтрующей поверхности принимают не менее 60 мкм2.

Фильтрующую поверхность могут подвергать колебательным воздействиям, обеспечивающим восстановление ее пропускающей способности, которые могут создавать путем перепада давления в емкости.

Для проведения процесса аспирации могут устанавливать дополнительные емкости 19, которые снабжают фильтрами и соединяют с общей системой аспирации дополнительными воздуховодами 20.

Осуществляют подготовку сырья и воды к замесу, замес теста с последующим его вакуумированием в камерах шнековых прессов (на чертежах не показано), формование полуфабриката путем пропускания теста через формовочную матрицу (на чертежах не показано), сушку сформованного полуфабриката в сушильной камере (на чертежах не показано) с климатическими зонами, снабженной системой кондиционирования воздуха, конденсатосборником (на чертежах не показано), коммуникацией для отвода конденсата и принудительного удаления влажного воздуха (на чертежах не показано) из сушильной камеры, стабилизацию высушенных макаронных изделий, их сортировку, фасовку и упаковку.

Вакуумирование и формование теста могут осуществлять с принудительным охлаждением. Принудительное охлаждение осуществляют путем введения в шнековые прессы и формовочные матрицы соответствующих систем принудительного охлаждения. Могут использовать шнековые прессы с воздушным охлаждением тяговых электродвигателей.

Воздушное охлаждение тяговых электродвигателей могут осуществлять с помощью вентиляторов с крыльчаткой, лопасти которой выполнены из термостойкого материала или композиции, содержащей металлическую основу и не менее чем один слой из термопластика или керамики.

Крыльчатка имеет две или три лопасти, или четыре-девять лопастей, или двенадцать или более лопастей.

Лопасти крыльчатки могут иметь переменный угол по радиусу и/или по дуге окружности наклона относительно плоскости, нормальной к оси крыльчатки. Передние и задние кромки лопастей крыльчатки могут выполнять с радиальной конфигурацией. Внешние лопасти крыльчатки могут быть сопряжены без изломов с образованием серповидного контура, плавно переходящего в серповидный контур, имеющий меньшую кривизну изгиба в проекции на плоскость, нормальную к оси крыльчатки.

Лопастям могут придавать гипаровидную закрутку. Лопасти могут располагать с угловым зазором, составляющим 0,1 - 0,3 углового створа, образованного передней и задней кромками лопасти.

Для воздушного охлаждения тяговых электродвигателей могут устанавливать дополнительную крыльчатку с возможностью вращения во встречном направлении или с возможностью фиксации.

Фильтрующую поверхность могут выполнять дифференцированной в зависимости от степени дисперсности подаваемого пневмотранспортером компонента, с пропускающей способностью, позволяющей отделить воздух от частиц подаваемого компонента размером не менее 10 мкм, и контролируют нагрузку двигателя транспортера сырых отходов и в случае перегрева двигателя осуществляют его останов и остановку шнекового пресса и навесного устройства или навесных устройств, а принудительному удалению из сушильной камеры подвергают воздух с температурой 30 - 95oC и относительной влажностью 62 - 83%, который отводят воздухопроводом за пределы производственного помещения или в атмосферу.

Воду, подготовленную к замесу, могут подавать в накопительный резервуар, который подсоединяют к коммуникации для отвода конденсата из сушильной камеры с возможностью полного слива подготовленной воды через трубопровод, снабженный вентилем, а принудительному удалению из сушильной камеры подвергают воздух с температурой 30 - 95oC и относительной влажностью 62 - 83%, который отводят воздуховодом за пределы производственного помещения или в атмосферу.

Для замеса теста используют подготовленную воду с температурой 20 - 45oC, при этом глубину вакуумирования поддерживают в пределах 0,07 - 0,09 МПа, а влажность теста 29 - 31%.

Формование полуфабриката путем пропускания теста через формовочную матрицу осуществляют при давлении 10,0 - 11,5 МПа, причем температура полуфабриката на выходе из матрицы составляет не более 42oC.

Сушку полуфабриката проводят в сушильной камере, имеющей не менее одиннадцати климатических зон, с дифференцированно поддерживаемой температурой воздуха и его влажностью, или сушку полуфабриката осуществляют путем последовательного повышения и снижения температуры и относительной влажности воздуха в климатических зонах сушильной камеры, при этом повышение температуры проводят в первой - седьмой зонах, а снижение - в восьмой - одиннадцатой. При этом повышение температуры в первой - шестой климатических зонах осуществляют последовательно с увеличением температуры между каждой смежной климатической зоной не более чем на 7oC, при этом температура в первой зоне составляет 55oC.

Повышение температуры в шестой и седьмой климатических зонах осуществляют не более чем на 5oC, при этом температура в седьмой климатической зоне составляет 95oC и является максимальной.

Снижение температуры между седьмой и восьмой климатическими зонами осуществляют не более чем на 5oC, между восьмой - десятой зонами, соответственно не более чем на 15oC, а между десятой и одиннадцатой зоной - не более чем на 20oC, что обеспечивает температуру высушенного полуфабриката.

Повышение относительной влажности воздуха от 50%-ной исходной можетт производиться с отставанием по зонам от относительного роста температуры и достигает максимальной, а именно 81 - 83%, в девятой климатической зоне, после чего осуществляют ее снижение до 65% к одиннадцатой климатической зоне.

Необходимые температуру и влажность воздуха в климатических зонах поддерживают путем кондиционирования с принудительной вентиляцией, термостатированием и увлажнением подаваемого воздуха, в том числе с использованием холодильной установки.

Принудительному удалению из сушильной камеры подвергают воздух с максимальной относительной влажностью.

Воздухопровод для принудительного удаления воздуха с максимальной относительной влажностью снабжают теплообменником или экономайзером для отбора уходящей теплоты, которую затем возвращают для использования в системе кондиционирования.

В муку могут вводить витамины, и/или микроэлементы, и/или улучшители окислительного действия, причем витамины, и/или микроэлементы, и/или улучшители окислительного действия в муку могут вводить в процессе помола.

Витамины, и/или микроэлементы, и/или улучшители окислительного действия могут вводить в муку в процессе подачи ее в емкости предварительного складирования.

Витамины и/или микроэлементы, и/или улучшители окислительного действия могут вводить в муку в процессе подачи ее в основные и/или резервные накопительные емкости.

При замесе в тесто могут вводить вкусовые добавки.

При замесе в тесто могут вводить витамины, и/или микроэлементы, и/или поверхностно-активные вещества.

В качестве поверхностно-активных веществ могут использовать сложные эфиры сахарозы и жирных кислот, сложные эфиры полиоксиэтилена и сорбита, моноэфиры глицерина с жирными кислотами, продукты конденсации окиси этилена с эфирами глицерина и жирных кислот и моноглицеридов жирных кислот, алифатических кислот и глицерина, сорбита, пропиленгликоля и сахаров.

Сушку сформованного полуфабриката могут осуществлять на бастунах, или в лотковых кассетах, или на сушильных поверхностях.

Перед упаковкой высушенные макаронные изделия подвергают резке, причем образующиеся в процессе резки отходы направляют на измельчение и возврат в производстве.

Макаронные изделия могут изготавливать нитеобразными. Нитеобразные макаронные изделия изготавливают короткими, длиной 2 - 20 см, длинными - более 20 см, при этом их диаметр составляет 0,45 - 3,0 мм.

Нитеобразные макаронные изделия могут изготавливать с неравноосным поперечным сечением.

Навешивание длинного нитеобразного изделия с неравноосным поперечным сечением на бастун осуществляют путем ориентирования большой оси поперечного сечения изделия параллельно оси бастуна.

Нитеобразные макаронные изделия могут изготавливать с конфигурацией поперечного сечения в виде эллипсоида, или овала, или комбинированного профиля, включающего плавные и/или с изломом сопряжения криволинейных участков с прямолинейными участками.

Соотношение большей и меньшей осей поперечного сечения изделия составляет 2 - 25:1, а абсолютная величина большей оси составляет 1,5 - 12,0 мм.

Нитеобразные макаронные изделия могут изготавливать с поперечным сечением в виде не менее чем одного сдвоенного усеченного эллипсоида, или сдвоенного усеченного овоида, или сочленения усеченных или дважды усеченных круглоцилиндрических элементов, и/или овалов, и/или в виде сочетания перечисленных форм.

Макаронные изделия могут изготавливать в виде лентообразных изделий.

Ширина изделия составляет не менее 1,5 мм, толщина - не более 2 мм; при этом изделия изготавливают короткими длиной 2 - 20 см и длинными - более 20 см.

Поперечное сечение изделия может иметь конфигурацию плоского многогранника и/или комбинированного неравноосного профиля.

Навешивание длинного лентообразного изделия на бастун осуществляют большей осью изделия параллельно оси бастуна.

Макаронные изделия изготавливают трубчатыми в виде макарон, рожков и перьев.

Наружный диаметр изделий составляет 2,0 - 3,0 мм, изделия изготавливают короткими, длиной 1,5 - 30 см, и длинными - более 30 см.

Изделия изготавливают с формой сечения круглой, или квадратной, или рифленой, или эллиптической, или комбинированной, или изделие изготавливают с неравноосным поперечным сечением.

При изготовлении изделия с рифленой формой сечения, рифление могут осуществлять внешнее и/или внутреннее.

Изделия могут выпускать изогнутыми или прямыми.

Изделиям могут придавать спиральную осевую закрутку.

Макаронные изделия могут изготавливать фигурными любой формы и размеров, при этом максимальная толщина любой части изделия на изломе не должна превышать 1,5 - 3,0 мм.

Сушке на бастунах могут подвергать длинные макаронные изделия.

Макаронные изделия изготавливают с влажностью 12 - 13%, содержанием, мас. %: белок 1,1 - 11,8, жир 1,5 - 1,8%, углеводы 64,4 - 66,5%, калий 0,189 - 0,253%, кальций 0,025 - 0,033%, фосфор 0,136 - 0,186%, а также витамины B1, B2 и PP - остальное, при этом энергетическая ценность 100 г готового продукта составляет 327 - 333 ккал.

При изготовления макаронных изделий типа "Столовые" для замеса используют пшеничную муку первого или второго сорта из твердой пшеницы "дурум".

При изготовлении макаронных изделий типа "Новые" для замеса используют смесь пшеничной муки первого или второго сортов из мягких пшениц при массовом соотношении смеси соответственно 0,9 - 1:0,9 - 1.

Полученные в результате резки длинных макаронных изделий, высушенных на бастунах, дужки отделяют от крошки и направляют на упаковку в качестве товарной продукции.

Макаронные изделия могут расфасовывать на фасовочном автомате, включающем бесконтактный датчик, установленный на весах фасовочного автомата и имеющей генератор, усилитель сигналов и ключ, выполненный на транзисторе и резисторе, при этом параллельно последнему включен диод, а последовательно к базе транзистора подключено сопротивление.

Упаковку могут осуществлять на автоматизированной упаковочной линии "Замбани".

Макаронные изделия могут упаковывать на автоматизированной упаковочной линии, имеющей дозирующее устройство с регулировочным элементом и раздаточное устройство, в состав которого входит многоковшовый элеватор, при этом число ковшей последнего увеличивают не менее чем на восемь и доводят общее число ковшей не менее чем до сорока, что удлиняет верхний горизонтальный участок элеватора, имеющего ломаную конфигурацию с не менее чем одним горизонтальным и не менее чем одним вертикальным участком и для более точного дозирования увеличивают предельно допустимое значение мощности рассеивания регулировочного элемента посредством параллельного включения двух транзисторов.

Упаковку дужек осуществляют на автоматизированной упаковочной машине, которую устанавливают под верхний горизонтальный участок многоковшового элеватора.

В качестве автоматизированной упаковочной машины могут использовать автоматизированную упаковочную машину "Паван".

Упаковку могут осуществлять в твердую или мягкую тару.

В качестве мягкой тары могут использовать пленку из полиэтилена, или полиэтилентерефталата, или пролипропилена, или в виде смежной композиции из указанных материалов, взятых в любом сочетании.

Упаковку могут осуществлять в слоистую композицию, поверхности которой подвергают металлизации путем напыления или аппликацией алюминием.

Упаковку могут осуществлять в слоистую композицию, которая не пропускает ультрафиолетовые лучи и видимую часть солнечного спектра и имеющую, по меньшей мере, один вкладыш из алюминиевой фольги или алюминированных материалов.

Упаковку в твердую или мягкую тару могут осуществлять с заполнением внутреннего объема последней азотом.

По меньшей мере, один слой слоистой композиции могут выполнять непроницаемым для ультрафиолетовых лучей и других лучей солнечного спектра.

Муковозы могут содержать не менее двух емкостей, которые устанавливают на автомобильной платформе.

Емкости могут устанавливать на железнодорожной платформе.

Емкости крепятся стационарно, или с возможностью измерения пространственной ориентации, или с возможностью вибрации корпуса.

Муковоз могут подавать к зоне разгрузки с помощью троса и лебедки.

Пример 1. Для получения макарон особых длинных "Новые" для замеса используют смесь пшеничной муки первого сорта из твердой пшеницы (дурум) и пшеничной муки высшего сорта из мягкой пшеницы, взятые в массовом соотношении 1: 1, при этом площадь фильтрующей поверхности емкости, в которую подают воздухомучную смесь, назначают превышающей площадь соответствующего аэропрозрачного участка поверхности этой емкости в 100 приведенных диаметров площади аэропрозрачного участка, причем фильтрующую поверхность выполняют в виде пространственной оболочки комбинированной конфигурации с максимальным удалением ее вершины от плоскости, совмещенной, по крайней мере, с одним непрямолинейным отрезком контура аэропрозрачного участка на расстояние, равное 50 приведенным диаметром площади аэропрозрачного участка.

Емкость соединяют дополнительным воздуховодом с аспирационной установкой.

При этом фильтрующая поверхность представляет собой фильтрующий слой, скрепленный между собой с образованием полостей, в которые введен гранулированный наполнитель, что обеспечивает полное отделение воздуха от смеси муки с размером частиц не менее 30 мкм.

Замес теста осуществляют влажностью 30%, при этом температура воды для замеса составляет 30oC, а глубина вакуумирования теста 0,07 МПа. После замеса осуществляют формование полуфабриката путем пропускания теста при давлении 10,0 МПа через формировочную матрицу, что обеспечивает температуру сформованного полуфабриката 45oC. После этого полуфабрикат развешивают на бастуны и направляют в сушильную камеру.

Сушку ведут до стандартной влажности при температуре и влажности воздуха в первой зоне 55oC и 50%, во второй зоне 62oC и 53%, в третьей зоне 69oC и 55%, в четвертой зоне 76oC и 55%, в пятой зоне 83oC и 55%, в шестой зоне 90oC и 55%, в седьмой зоне 95oC и 62%, в восьмой зоне 90oC и 65%, в девятой зоне 75oC и 82%, в десятой зоне 50oC и 70% и в одиннадцатой зоне 30oC и 65%. Причем по достижении температуры воздуха 90oC и влажности 65% его принудительно удаляют за пределы производственного помещения.

Высушенный полуфабрикат режут на дужки и длинные макароны. Длинные макароны направляют на упаковку в мягкую тару из полиэтилена, а дужки отделяют от крошки и направляют на упаковку в тару из картона.

Таким образом, получают макароны особые "Новые" со следующими показателями качества.

Химический состав и энергетическая ценность 100 г продукта:

Белок, г - 11,3

Жиры, г - 1,5

Углеводы, г - 67,8

Минеральные вещества, кг

Калий - 190,0

Кальций - 26,0

Фосфор - 138,0

Витамины, мг

Тиамин (B1) - 0,28

Рибофлавин (B2) - 0,08

Ниацин (PP) - 2,95

Влажность, г - 12,0 г

Энергетическая ценность, ккал - 337

При производстве потери сырья сократились на 0,2 кг на каждую тонну готовой продукции и за счет ускорения процесса аспирации общее время производства сократилось на 2,7%.

Пример 2. Для получения длинных макаронных изделий "Столовые" для замеса подают пшеничную муку второго сорта из твердой пшеницы (дурум), далее способ осуществляют согласно примеру 1.

Таким образом, получают макароны особые "Столовые" со следующими показателями качества.

Химический состав и энергетическая ценность 100 г продукта:

Белки, г - 12,0

Жиры, г - 1,8

Углеводы, г - 65,2

Минеральные вещества, мг

Калий - 256

Кальций - 33

Фосфор - 187

Витамины, мг

Тиамин (B1) - 0,38

Рибофлавин (B2) - 0,12

Ниацин (PP) - 4,67

Влажность, г - 12,0

Энергетическая ценность, ккал - 332

При получении макарон потери сырья сократились на 0,21 кг на каждую тонну готовой продукции, а за счет ускорения процесса аспирации общее время производства сократилось на 2,7%.

Способ предназначен для производства макаронных изделий. Способ предусматривает подачу пневмотранспортом, по крайней мере, части компонентов в накопительные емкости с одновременной аспирацией воздуха. Емкости соединены с аспирационной установкой. При этом образуется заданная площадь фильтрующей поверхности емкости, которая имеет дифференцированную, в зависимости от степени дисперсности подаваемого компонента, пропускающую способность. Площадь фильтрующей поверхности, по крайней мере, одной емкости формируют с превышением площади соответствующего аэропрозрачного участка поверхности этой емкости в пределах от 1,002 до 230 приведенных диаметров этого участка. Форма фильтрующей поверхности имеет вид пространственной оболочки постоянной или переменной кривизны или комбинированной конфигурации с максимальным удалением ее от вершины плоскости, совмещенной, по крайней мере, с одним непрямолинейным отрезком контура аэропрозрачного участка, или от плоскости горизонтальной проекции соответствующего аэропрозрачного участка на расстояние от 0,02 до 78 приведенных диаметров площади аэропрозрачного участка. При этом снижаются потери сырья, ускоряется процесс производства за счет более ритмичной его организации. 88 з.п. ф-лы, 12 ил.

31. Способ по п.1, отличающийся тем, что формование полуфабриката путем пропускания теста через формовочную матрицу осуществляют при давлении 10,0 - 11,5 МПа, причем температура полуфабриката на выходе из матрицы составляет не более 42oС.

| Назаров Н.И | |||

| Технологии макаронных изделий | |||

| - М.: Пищевая промышленность, 1978, с.21 | |||

| RU, патент, 2052956, кл.A 23 L 1/16, 1996. |

Авторы

Даты

1998-02-20—Публикация

1997-02-06—Подача