Предлагаемое изобретение относится к устройствам для перекачки жидкости и газов и может быть использовано как пневмо- и гидродвигатель.

Известны гидравлические и газовые машины, имеющие впускное и выпускное окна и рабочие колеса с лопатками, выполненными в виде Архимедовой спирали, установленные в рабочей полости в общем пространстве эксцентрично и с угловым смещением друг относительно друга на 180o [1]. Такие машины обладают широкими функциональными возможностями (насос, компрессор, гидро- и пневмодвигатель), обладают высокими КПД.

Однако известные конструкции обладают определенными недостатками, нуждаются в дальнейшем их усовершенствовании. Например, для обеспечения надежной работы спиральные лопатки таких машин выполняют многовитковыми [2, 3]. Для перекачки сжимаемых газов такая конструкция вполне оправдана и работоспособная, хотя при этом увеличиваются радиальные размеры конструкции, увеличиваются осевые усилия, действующие на рабочие колеса. Это усложняет конструкцию машины. Для восприятия этих усилий в конструкцию машины дополнительно вводят мощные подшипники [4]. При многовитковом исполнении рабочих лопаток для сохранения равного объема защемленных объемов в различных витках ширину рабочих витков делают переменной ширины [5] , что значительно усложняет конструкцию машины.

Наиболее близким техническим решением является машина [6], имеющая впускное и выпускное окна и рабочие колеса с лопатками, выполненными в виде Архимедовой спирали, установленные в рабочей полости в общем пространстве эксцентрично и с угловым смещением друг относительно друга на 180o, и смежную рабочую полость, причем впускное и выпускное окна расположены в центральной области.

Недостаток - сложность конструкции и неэффективность при работе с большими объемами жидкости и больших напорах. Это связано с тем, что перекачиваемая жидкость пропускается через полые валы рабочих колес. Появляются большие осевые усилия, что требует включения в конструкцию машины мощных подшипниковых узлов. При работе с большим объемом жидкости требуются большие сечения впускного и выпускного окон, увеличиваются диаметры валов рабочих колес и общих габаритов машины. Уменьшается надежность работы машины.

Задачей изобретения является упрощение конструкции машины и обеспечение высокой надежности работы рассматриваемого типа машин при работе с высокими напорами и с большими объемами рабочих сред, особенно при работе с малосжимаемыми и несжимаемыми жидкостями, уменьшение радиальных размеров машин, уменьшение осевых и динамических нагрузок при работе машины.

Поставленная задача достигается тем, что гидравлическая и газовая машина, имеющая рабочие колеса с лопатками, выполненными в виде Архимедовой спирали, установленные в рабочей полости в общем пространстве эксцентрично и с угловым смещением друг относительно друга на 180o, и смежную рабочую полость, причем впускное и выпускное окна расположены в центральной области, а диски крайних рабочих колес соединены между собой сплошной стенкой, образующей в периферийной области направляющий канал, объединяющий первую и смежную рабочие полости;

в смежной рабочей полости имеется вторая пара спиральных рабочих лопаток, причем восхождения спиральных лопаток, расположенных в смежной полости, имеют противоположное направление, чем восхождения спиральных лопаток, расположенных в первой рабочей полости;

рабочее колесо взаимосвязано с корпусом с помощью не менее чем двух приводных валов с эксцентриситетом, установленных в периферийной области;

впускное и выпускное окна расположены в корпусе машины, причем одно из рабочих колес связано с приводом или оба рабочих колеса имеют самостоятельные приводные валы, установленные в корпусе машины;

диск рабочего колеса, имеющий с двух сторон спиральные лопатки, соединен с дисками объединенного рабочего колеса с помощью не менее чем трех элементов с эксцентриситетом, а одно из рабочих колес, например внутреннее, имеет приводной вал, установленный в корпусе машины, или наружное объединенное рабочее колесо снабжено, например, шкивом для клиноременной передачи.

Суть изобретения заключается в том, что соединение дисков крайних рабочих колес между собой сплошной стенкой, образующей в периферийной области направляющий канал, объединяющий первую и смежную рабочие полости, упрощает конструкцию машины, уменьшает осевые усилия, передаваемые к корпусу машины.

Благодаря наличию в смежной полости второй пары спиральных рабочих лопаток с противоположным направлением восхождения спиральных лопаток, чем восхождение спиральных лопаток, расположенных в первой рабочей полости, обеспечивается последовательная перекачка жидкости из первой рабочей полости через направляющий канал и далее через смежную рабочую полость к центру машины. При этом удваивается количество зон уплотнения между всасываемой и нагнетаемой областями. Увеличивается надежность машины при работе с высокими напорами, уменьшаются радиальные размеры машины, обеспечивается надежная работа машины при повышенных напорах.

Благодаря взаимосвязи рабочего колеса с корпусом с помощью не менее чем двух приводных валов с эксцентриситетом, установленных в периферийной области, удается освободить центральную область (наиболее тесную область) машины (от деталей и узлов привода) для наиболее рационального размещения впускного и выпускного окон в центральной части машины.

Впускное и выпускное окна расположены в корпусе машины, а рабочие колеса машины имеют самостоятельные приводные валы, установленные в корпусе машины. Благодаря такому решению обеспечивается более рациональный выбор вариантов привода рабочих колес рассматриваемого типа машин в зависимости от рабочей среды, производительности машины, рабочего напора, быстроходности и других технологических факторов.

Благодаря тому, что диск рабочего колеса, имеющий с двух сторон спиральные лопатки, соединен с дисками объединенного рабочего колеса с помощью не менее чем трех элементов с эксцентриситетом, а одно из рабочих колес, например внутреннее, имеет приводной вал, установленный в корпусе машины, или наружное объединенное рабочее колесо снабжено, например, шкивом для клиноременной передачи упрощается конструкция машины, повышается надежность ее работы. При этом отсутствует силовое воздействие между рабочими лопатками, уменьшаются радиальные инерционные силы, уменьшается масса машины, уменьшается шум при работе машины. Обеспечивается более удобное вписание машин в различных промышленных технологических системах за счет возможности различного соединения с двигателями.

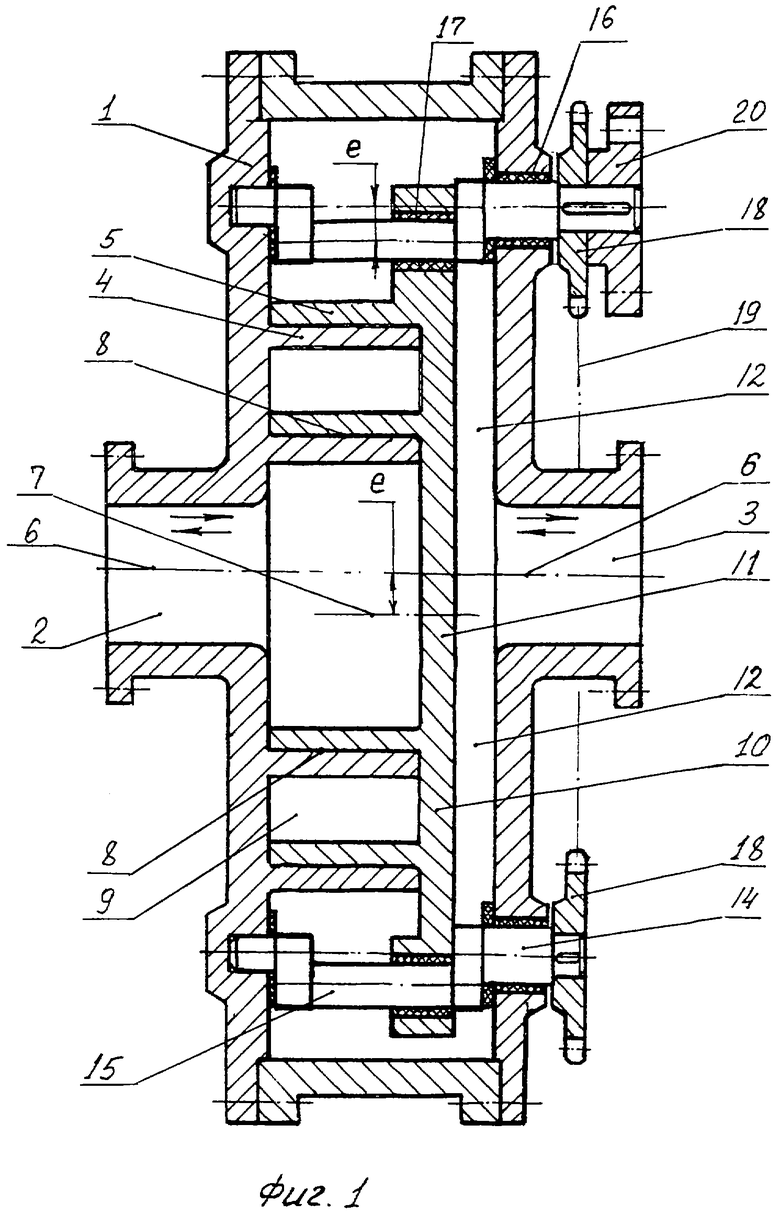

На фиг. 1 - разрез машины с рабочими колесами и приводными валами в периферийной области (исполнение 1);

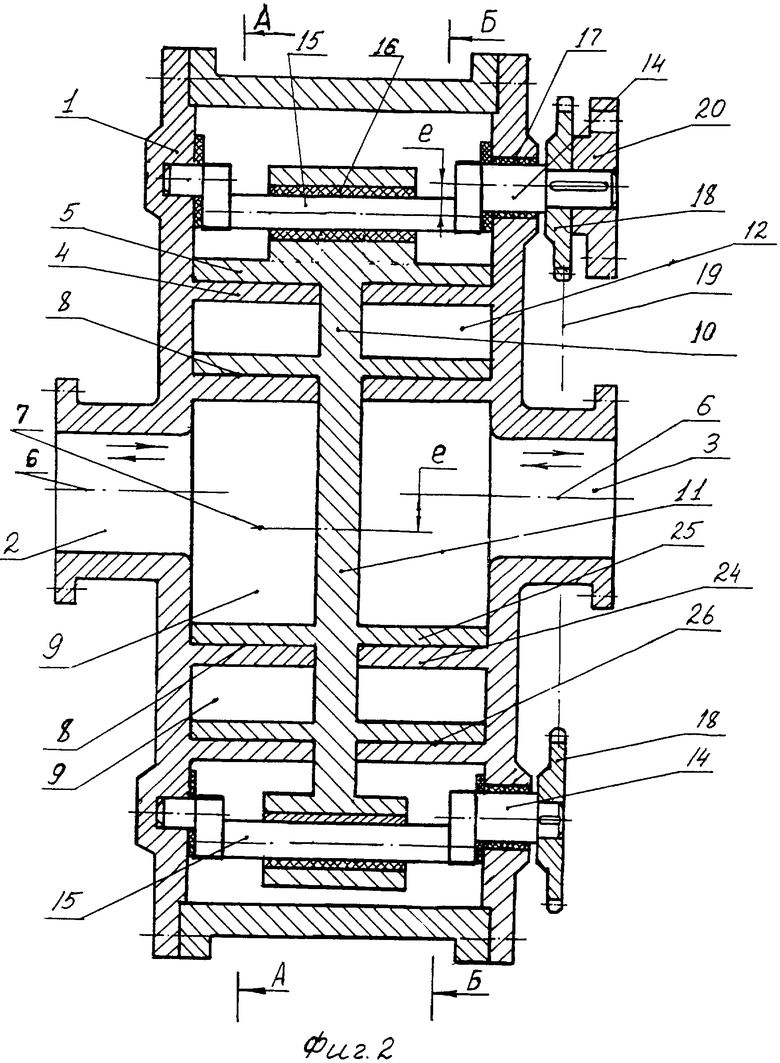

на фиг.2 - разрез машины с двумя парами рабочих колес (исполнение 2);

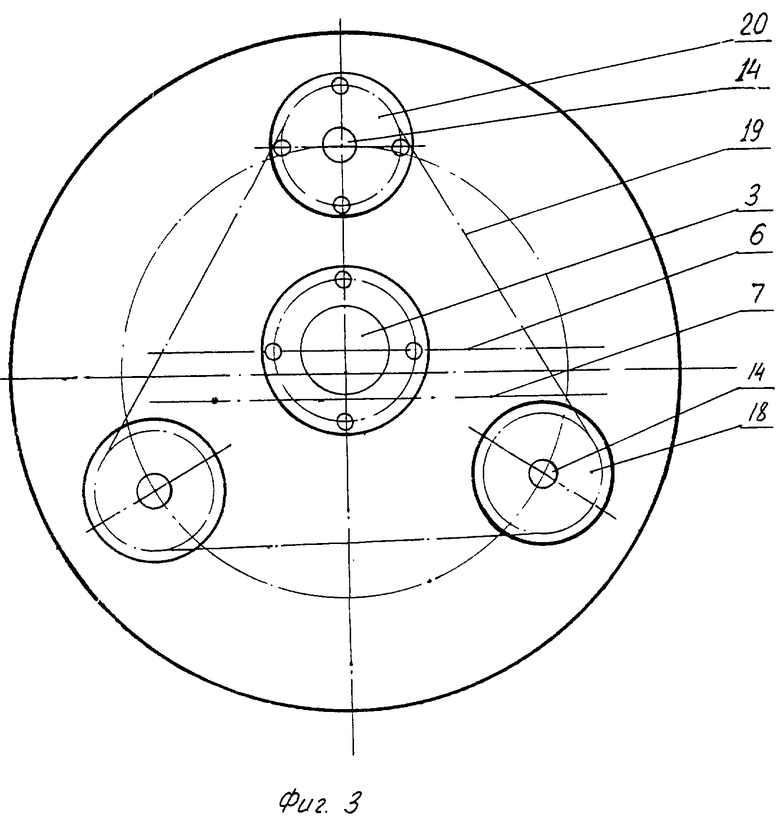

на фиг.3 - вид с торца на машину по фиг.2;

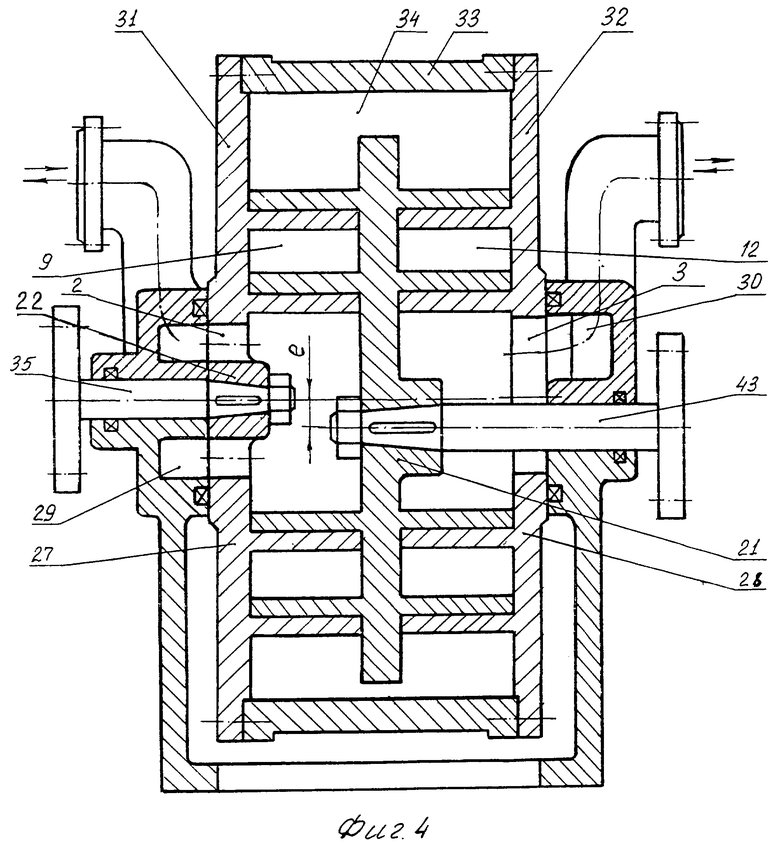

на фиг.4 - разрез машины с двумя парами рабочих колес, впускное и выпускное окна которой расположены в корпусе машины (исполнение 3);

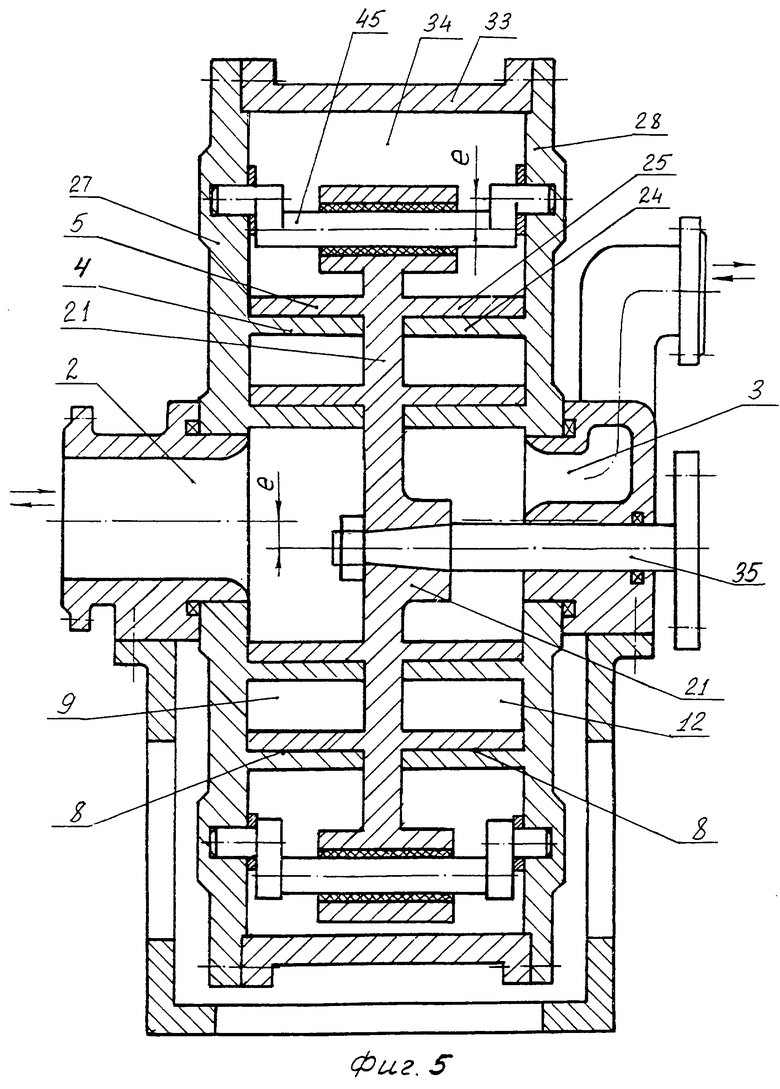

на фиг.5 - разрез машины с двумя парами рабочих колес с элементами с эксцентриситетами с приводом через центральный вал (исполнение 4а);

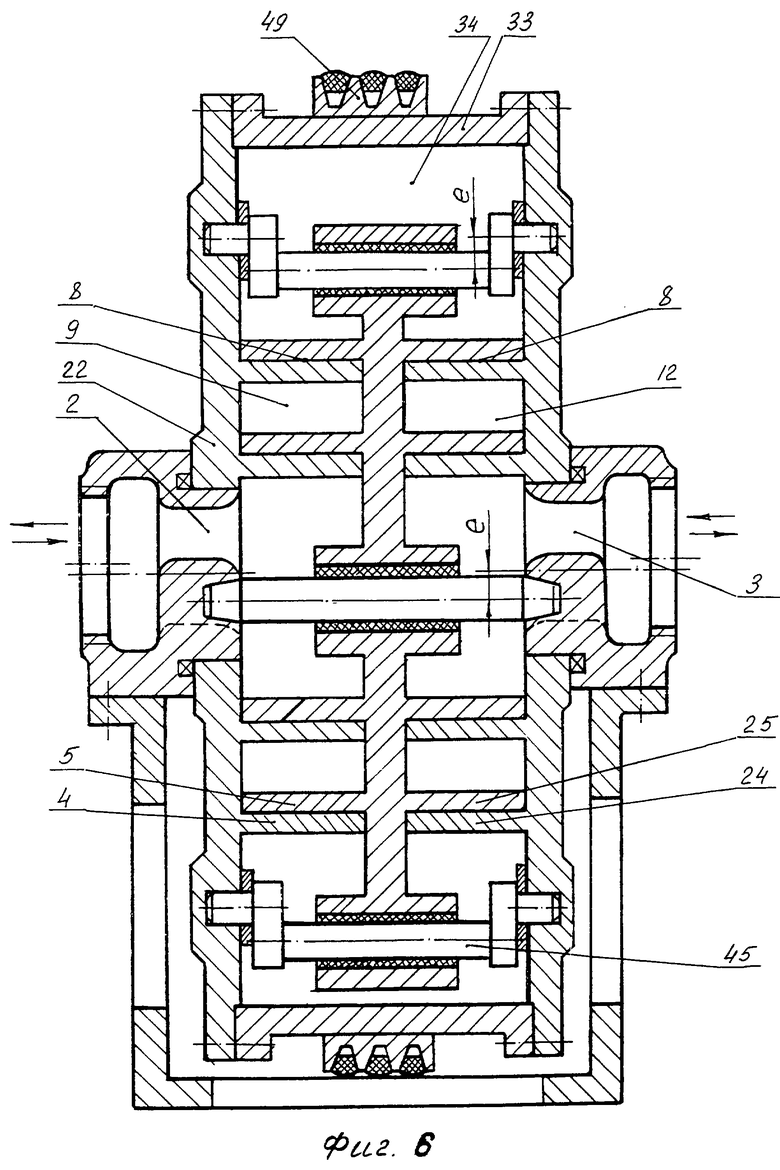

на фиг.6 - разрез машины с двумя парами рабочих колес с элементами с эксцентриситетом с приводом через наружный шкив (исполнение 4б);

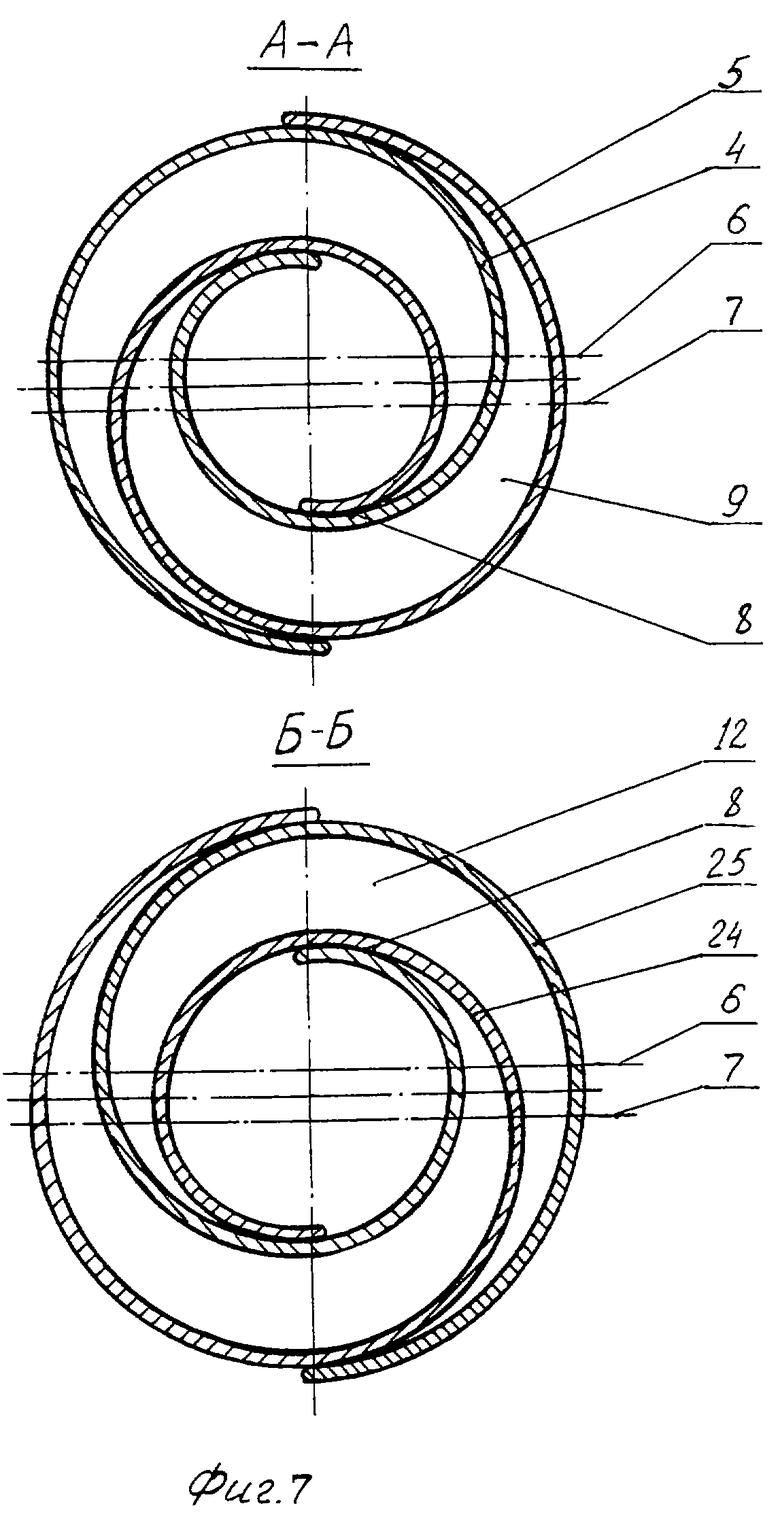

на фиг. 7 - схемы восхождения спиральных лопаток в первой и смежной рабочей полости.

Машина (исполнение 1) состоит из крайней стенки 1 первой и смежной рабочих полостей, впускного и выпускного окна 2 и 3, расположенных в центральной области машины, рабочих колес с лопатками 4 и 5, выполненных в виде Архимедовой спирали длиной в 1,5 витка. Центры 6 и 7 спиральных лопаток 4 и 5 смещены друг относительно друга. Спиральные лопатки друг относительно друга развернуты на 180o. Полярный угол развертки спиральных лопаток составляет 540o. Между лопатками 4 и 5 образованы зоны уплотнения 8, которые разделяют зоны всасывания от зоны нагнетания. Лопатки 4 и 5 расположены в общем пространстве и образуют первую рабочую полость 9. С правой стороны диска 10 рабочего колеса 11 имеется смежная рабочая полость 12. Рабочая лопатка 4 выполнена неподвижно заодно с крайней стенкой первой рабочей полости, а лопатка 5 выполнена заодно с диском 10 рабочего колеса. Диск 10 рабочего колеса взаимосвязан с крайними стенками первой и смежной полостей машины с помощью трех приводных валов 14 с эксцентричной ступицей на подшипниках 16 и 17. Впускное и выпускное окна расположены в центральной области машины. На концах приводных валов имеются приводные звездочки 18, взаимосвязанные между собой с помощью цепи 19. Один из приводных валов имеет муфту 20 для присоединения к приводу. Крайние стенки первой и смежной рабочих полостей 9 и 12 соединены между собой сплошной стенкой.

При вращении муфты 20 одновременно начинают вращаться все три вала 14 и приводят в плоскопараллельное орбитальное движение рабочее колесо 11. Лопатка 5 начинает обкатываться по спиральной лопатке 4. Зона уплотнения 8 между лопатками 4 и 5 смещается от зоны всасывания к периферии. При этом происходит всасывание перекачиваемой жидкости через впускное окно, защемление его, перемещение в периферийную область. Далее перекачиваемая жидкость перемещается через направляющий канал в смежную полость 12 и нагнетается в выпускное окно 3.

Машина (исполнение 2) в дополнительной смежной полости 12 имеет дополнительную пару рабочих колес со спиральными лопатками 24 и 25. Спиральная лопатка 24 является неподвижной, выполнена заодно со стенкой рабочей полости, спиральная лопатка 25 подвижная и выполнена заодно с диском подвижного рабочего колеса 11 со стороны смежной полости. Причем восхождение спиральных лопаток 24 и 25 имеет противоположное направление относительно восхождению спиральных лопаток 4 и 5, расположенных в первой рабочей полости 9. При вращении приводных валов 14 рабочее колесо 11 совершает плоскопараллельное орбитальное движение. Зоны уплотнения 8 между лопатками 4 и 5 смещаются от центра к периферии, а зона уплотнения 26, образуемая между лопатками 24 и 25, смещается от периферии к центру. При этом происходит всасывание перекачиваемого продукта через впускное окно. Перекачка - через первую рабочую полость от центра к периферии и далее через направляющий канал в смежную рабочую полость от периферии в центральную область, где расположено выпускное окно. Нагнетаемая область от всасывающей разделяется несколькими зонами уплотнения, образуемыми в первой и смежной рабочей полостями, что повышает надежность работы машины. Это особенно важно при малой ее быстроходности.

Машина (исполнение 3) имеет две последовательно расположенные первую и смежную рабочие полости 9 и 12, образованные между рабочими колесами 21, 27 и 21, 28, установленными в корпусе машины с возможностью вращения. Восхождение спиральных лопаток, расположенных в первой и смежной рабочей полостях, имеет противоположное направление. Впускное и выпускное окна 29 и 30 расположены в корпусе машины, а крайние стенки 31 и 32 первой и смежной рабочих полостей соединены между собой сплошной стенкой 33, образуя при этом направляющий канал 34, объединяющий первую и смежную рабочую полости 9 и 12, а крайние рабочие колеса превращены в объединенное рабочее колесо 22. Одно рабочее колесо связано с приводом с помощью приводного вала 35 или оба рабочих колеса имеют самостоятельные приводные валы 35 и 43.

При вращении рабочих колес перекачиваемая жидкость всасывается через впускное окно 29, перекачивается через первую рабочую полость 9 от центра к периферии и далее через направляющий канал в рабочую полость 12 от периферии к центру и нагнетается в выпускное окно 30. Машина работает без радиальных неуравновешенных сил и меньшим шумом. Осевые усилия, действующие на рабочие колеса, к корпусу машины не передаются.

Машина (исполнение 4а). Диск 21 внутреннего рабочего колеса, имеющий спиральные лопатки 5 и 25, соединен с дисками 27 и 28 крайних рабочих колес с помощью четырех эксцентричных элементов 45. Внутреннее рабочее колесо 21 имеет приводной вал 35. При вращении приводного вала 35 рабочие колеса синхронно вращаются, происходит всасывание перекачиваемой жидкости из впускного окна и перекачка ее через рабочие полости машины и нагнетание в выпускное окно. Вариант (исполнение 4б). Рабочее колесо 22 имеет приводной шкив 49. При вращении шкива 49 приводится в синхронное вращение внутреннее рабочее колесо за счет четырех эксцентричных элементов и производится перекачка жидкости.

Предлагаемое техническое решение значительно упрощает конструкцию и повышает надежность работы спиральных машин. Улучшается динамика работы машин данного типа за счет уменьшения осевых и радиальных усилий. Улучшаются всасывающие способности машин. Расширяются функциональные возможности работы машин. Предлагаемые машины обладают реверсивностью, могут работать как насос, компрессор, гидро- и пневмодвигатель.

Источники информации

1. 3аявка Франции 2232674, МКИ F 01 C 1/02; F 04 С 1/02, 17/02, 1975. Направляющее устройство с улитками для перемещения рабочего тела.

2. 3аявка ФРГ 261729, МКИ F 01 С 1/02; F 04 С 17/02, 1976. Шнековый элемент для устройства с дополнительными шнековыми элементами.

3. Патент США 3924977, МКИ F 04 С 1/02, 1975. Объемный насос. Авторское свидетельство 2055239, МПК F 04 С 2/02, 1996. Спиральная машина.

5. Авторское свидетельство 1373873, МПК F 04 С 2/02, 1988. Объемный нагнетатель.

6. Патент США 5224848, МПК F 04 C 18/04, 1993. Спиральный компрессор.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ И ГАЗОВАЯ МАШИНА ГАСКАРОВА Н.Х. | 1999 |

|

RU2200877C2 |

| Устройство для жидкостной обработки пористых рулонных материалов | 1975 |

|

SU559733A1 |

| ДВУХРОТОРНЫЙ МНОГОКАМЕРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206759C2 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2001 |

|

RU2213885C2 |

| РОТОРНО-ЛОПАСТНАЯ МАШИНА | 1994 |

|

RU2100653C1 |

| ЦЕНТРОБЕЖНО-ВИХРЕВОЙ НАСОС | 2010 |

|

RU2456479C2 |

| СПОСОБ ПОДДЕРЖКИ ПОДЗЕМНОГО ТРУБОПРОВОДА ВО ВРЕМЯ ЕГО КАПИТАЛЬНОГО РЕМОНТА | 2000 |

|

RU2235242C2 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2005 |

|

RU2294456C1 |

| ЖИДКОСТНО-КОЛЬЦЕВОЙ ВАКУУМНЫЙ НАСОС | 2006 |

|

RU2322613C1 |

| Роторная машина силовой установки с внешним подводом теплоты (варианты) | 2019 |

|

RU2731466C1 |

Изобретение может быть использовано как пневмо- и гидродвигатель. Гидравлическая и газовая машина, имеющая впускное и выпускное окна и рабочие колеса с лопатками, выполненными в виде Архимедовой спирали, установленные в рабочей полости в общем пространстве эксцентрично и с угловым смещением друг относительно друга на 180o, и смежную рабочую полость. Впускное и выпускное окна расположены в центральной области. Диски крайних рабочих колес соединены между собой сплошной стенкой, образующей в периферийной области направляющий канал, объединяющий первую и смежную рабочие полости. Повышается надежность работы, упрощается конструкция, уменьшаются радиальные размеры, осевые усилия и динамические нагрузки на рабочие колеса. 4 з.п. ф-лы, 7 ил.

| US 5224848 А, 06.07.1993 | |||

| RU 2055239 C1, 27.02.1996 | |||

| Спиральный компрессор с торцовым уплотнением | 1989 |

|

SU1629612A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2002 |

|

RU2232674C2 |

| US 5232355 A, 03.08.1993. | |||

Авторы

Даты

2003-07-20—Публикация

1999-06-07—Подача