Изобретение относится к устройствам, используемым в области разработки газоконденсатных месторождений для определения пластовых потерь ретроградного конденсата путем физического моделирования фазовых состояний газожидкостных систем.

Известна модернизированная установка УФР-2, включающая следующие основные узлы: рабочую камеру, электронагреватели, контейнер поршневой, смотровое стекло, мешалка электромагнитная, гидропресс, сельсин-счетчик указателя объема. Объем камеры PVT равен 1200 см3, причем жидкостная часть составляет 200 см3. Камера PVT рассчитана на максимальное рабочее давление 100 МПа и температуру 293-473 К. Пространства цилиндров за поршнями связаны с обводной системой, что способствует разгрузке поршней от осевых усилий и обеспечивает их синхронное перемещение при движении поршня жидкостного цилиндра; объем жидкой фазы и объем газа отсчитывается по сельсин-счетчику указателя объема. Термостатирование рабочей камеры осуществляется тремя электронагревателями (Лапшин В. И., Елфимов В.В., Сайфеев Т.А., Ильин А.Ф. Методические основы экспериментального исследования фазовых превращений газожидкостных систем сложного состава. Обзорная информация. Серия "Разработка и эксплуатация газовых и газоконденсатных месторождений". М., ИРЦ Газпром, 2000, с. 7-9).

К недостаткам установки относится обычное, не антикоррозионное исполнение основных узлов, исключающее возможность исследования пластовых систем, в составе которых содержатся сероводород и углекислый газ, невозможность создания температур ниже 293 К, что сужает диапазон исследования и степень изученности газоконденсатных систем.

Наиболее близким устройством к предлагаемому изобретению является установка "Magra-PVT" (Лапшин В.И., Елфимов В.В., Сайфеев Т.А., Ильин А.Ф. Методические основы экспериментального исследования фазовых превращений газожидкостных систем сложного состава. Обзорная информация. Серия "Разработка и эксплуатация газовых и газоконденсатных месторождений". М, ИРЦ Газпром, 2000, с. 10-11"). Установка "Magra-PVT" содержит корпус, рабочую камеру, поршень, передающий давление ртути, канал для заправки газоконденсатной смеси, смотровое окно, запорный вентиль, мензурку для сбора конденсата, газометр, эндоскоп, газовый счетчик, пульт управления камеры PVT. В качестве агента, передающего давление, используется ртуть. После заправки в камеру PVT проб газа и конденсата создают пластовые условия, рекомбинируют смесь до перехода ее в однофазное состояние, осуществляют процесс дифференциальной конденсации снижением давления - выпуском смеси до заданной величины. Выпавший при этом конденсат замеряют, исследуют, а содержимое камеры выпускают. Процесс повторяют 6-8 раз с новой смесью, каждый раз давление снижается до давления меньшего, чем в предыдущем замере.

Недостатками данной установки являются следующие: длительность процесса исследования, невозможность точного воспроизведения состава пластовой смеси при ее многократной рекомбинации, что влияет на точность результатов исследования.

Задачей предлагаемого изобретения является сокращение времени исследований и повышение точности определения пластовых потерь конденсата, знание которых необходимо для планирования деятельности газодобывающих и газоперерабатывающих производств.

Для решения этой задачи создано устройство для определения пластовых потерь ретроградного конденсата, включающее основную камеру PVT, пульт управления камеры, газометр, мензурку для сбора стабильного конденсата. Отличительной особенностью устройства является то, что основная камера выполнена в виде трех секций, разделенных вентилями высокого давления.

На чертеже представлено устройство для определения пластовых потерь ретроградного конденсата.

Основная камера PVT представлена тремя секциями: секцией с пластовой смесью 1, секцией с нестабильным конденсатом 2 и секцией со стабильным конденсатом 3. Секции соединены капиллярными трубками 4, 5. В капиллярные трубки 4, 5 вмонтированы вентили высокого давления 6, 7, которые разделяют секции: вентиль 4 - между секциями 1 и 2, вентиль 5 - между секциями 2 и 3. Устройство содержит также пульт управления, газометр 8, мензурку для сбора конденсата 9.

На предлагаемом устройстве исследование рекомбинированной пластовой смеси выполняют в 2 этапа. На первом этапе исследуют процесс в интервале давление начала конденсации - давление максимальной конденсации. В секцию 1 заправляют пробы газа и конденсата в соответствии с газоконденсатным фактором, определенным на промысле, доводят смесь до однофазного состояния, осуществляют процесс дифференциальной конденсации снижением давления - выпуском смеси до заданной величины. Выпавший при этом насыщенный конденсат опускают в секцию 2 и вентилем 4 отсекают от пластовой смеси в секции 1. Затем снижают давление в секции 2, получают газ дегазации и стабильный конденсат. Вентилем 5 стабильный конденсат в секции 3 отсекают от газа дегазации в секции 2. Полученный газ дегазации пропускают через газометр 8 на исследование, стабильный конденсат - в мензурку 9 и отправляют на исследование. Затем снижают давление в секции 1 пластовой смеси до давления меньшего, чем при первом исследовании. На II этапе процесс повторяется от давления максимальной конденсации до 0.1013 МПа - атмосферного. Выпавший при исследовании на I этапе стабильный конденсат и газ дегазации вводят в секцию пластовой смеси 1 с целью сохранения первоначального состава.

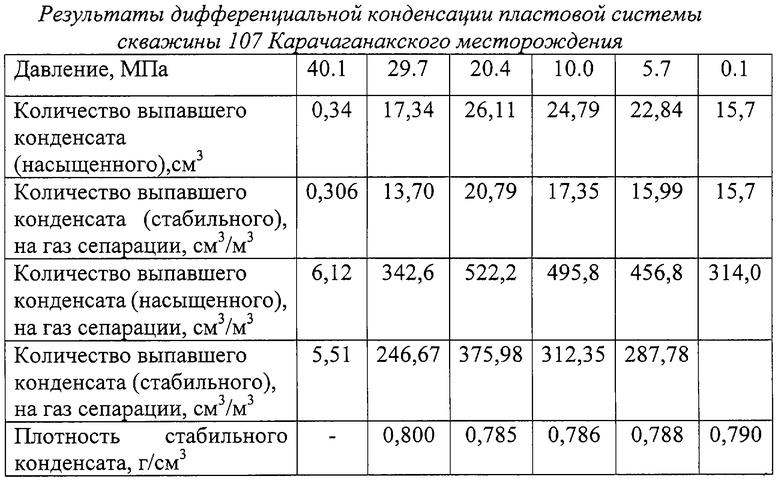

Пример. Предложенное устройство было использовано при исследовании пластовой смеси скважины 107 Карачаганакского месторождения. В камеру PVT при давлении 11.28 МПа и температуре 291 К было загружено 54.05 л газа сепарации и 40.8 см3 сырого конденсата (плотность стабильного конденсата 0.760 г/см3, молекулярная масса 138). При давлении 55.0 МПа и пластовой температуре 345 К система приведена в газообразное состояние. Далее система в газообразном состоянии переводится в секцию 1, в которой при пластовом давлении 52.6 МПа и пластовой температуре 345 К проведена дифференциальная конденсация по схеме, описанной выше. Результаты исследования приведены в таблице.

Как следует из таблицы, при снижении давления в секции 1 до 40.1 МПа количество выпавшего насыщенного конденсата составило 0.34 см3. Этот конденсат был опущен в секцию 2, в которой при снижении давления произошла его дегазация, усадка, а количество стабильного конденсата составило 0.306 см3. Газ дегазации направлен в газометр 8, а стабильный конденсат в секцию 3, из которой он попадает в мензурку 9.

Аналогично осуществляется процесс дифференциальной конденсации при снижении давления в секции 1 до 29,7, 20,4, 10,0, 5,7, 0.1 МПа.

Техническим результатом использования предлагаемого устройства является сокращение времени исследования в 6-8 раз, повышение точности полученных результатов за счет исследования одной рекомбинированной пробы для определения пластовых потерь конденсата вместо 6-8 по сравнению с прототипом.

Изобретение относится к разработке газоконденсатных месторождений и может быть использовано при определении пластовых потерь ретроградного конденсата путем физического моделирования фазовых состояний газожидкостных систем. Техническим результатом является сокращение времени исследования в 6-8 раз, повышение точности полученных результатов. Для этого устройство содержит основную камеру PVT, пульт управления камеры, газометр, мензурку для сбора стабильного конденсата. Основная камера PVT выполнена в виде трех секций, разделенных вентилями высокого давления. 1 ил., 1 табл.

Устройство для определения пластовых потерь ретроградного конденсата, включающее основную камеру PVT, пульт управления камеры PVT, газометр, мензурку для сбора стабильного конденсата, отличающееся тем, что основная камера PVT выполнена в виде трех секций, разделенных вентилями высокого давления.

| ЛАПШИН В.И | |||

| Методические основы экспериментального исследования фазовых превращений газожидкостных систем сложного состава | |||

| - М.: ИРЦ Газпром, 2000, с.10-11 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НАЧАЛА КОНДЕНСАЦИИ ПЛАСТОВОГО ГАЗА | 1999 |

|

RU2164292C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ СОДЕРЖАНИЯ КОНДЕНСАТА В ПЛАСТОВОМ ГАЗЕ И ЕГО СУММАРНОЙ ДОБЫЧИ ДЛЯ ЗАЛЕЖЕЙ С ВЫСОКИМ СОДЕРЖАНИЕМ КОНДЕНСАТА | 1998 |

|

RU2143065C1 |

| US 4201082 A, 06.05.1980 | |||

| US 5016712 A, 21.05.1991 | |||

| ШИРКОВСКИЙ А.И | |||

| Разработка и эксплуатация газовых и газоконденсатных месторождений | |||

| - М.: Недра, 1989, с.187-190 | |||

| МИРЗАДЖАНЗАДЕ А.Х | |||

| Разработка газоконденсатных месторождений | |||

| - М.: Недра, 1967, с.134-141. | |||

Авторы

Даты

2003-07-27—Публикация

2001-12-06—Подача