Изобретение относится к газодобывающей промышленности и может быть использовано при сборе и подготовке к транспортировке газоконденсатной смеси из газоконденсатных месторождений с глубоким залеганием продуктивных пластов.

Газоконденсатная смесь из месторождений с глубоким залеганием продуктивных пластов обычно содержит значительное количество фракций тяжелых углеводородов с температурой кипения 350 - 500oC, которые содержат значительное количество парафиновых углеводородов. Указанную особенность подобных пластовых продуктов можно объяснить аномально высокими пластовыми температурами и пластовыми давлениями.

Наличие парафинов, переходящих в твердую фазу при положительных температурах, резко осложнит процесс внутрипромыслового сбора и подготовки конденсата. Процессы парафиноотложения на стенках труб могут начаться уже в стволе скважин или при транспортировке газожидкостной смеси от скважин по внутрипромысловым трубопроводам, особенно на начальном участке, где происходит интенсивное охлаждение конденсата до температуры грунта, и в конце трубопровода, где температура смеси сильно снижается вследствие теплообмена с окружающей средой. При сепарации продукции скважин во входном сепараторе происходит отделение от газа тяжелого парафинистого конденсата, который затем поступает в разделители, теплообменники и пр., таким образом весьма вероятна парафинизация используемого оборудования по всей технологической цепи, где проходит тяжелый конденсат.

При этом вследствие высоких пластовых температур пластовый продукт имеет высокое влагосодержание, в результате чего в скважинах и системе сбора будет происходить выпадение больших объемов воды, таким образом весьма вероятен гидратный режим эксплуатации сборных трубопроводов.

Кроме того продукция скважины уже на устье является трехфазной системой, состоящей из газа, нестабильного конденсата и воды, и при дальнейшем снижении температуры и давления доля жидкой фазы будет возрастать, что приводит к весьма высоким гидравлическим сопротивлениям при транспорте такой смеси.

Известен способ разработки газоконденсатных и нефтегазоконденсатных месторождений с высоким пластовым давлением (см. патент RU 2131021 C1 (Зайцев И. Ю. ), 27.05.99, E 21 B 43/40), заключающийся в отборе газа из скважины с высоким пластовым давлением, частичном выделении из газа конденсата в сепараторах высокого давления путем создания условий сепарации при минимально допустимом снижении давления, в том числе за счет впрыска углеводородного абсорбента и нагрева газа перед сепаратором, и нагнетании газа в скважины с пониженным пластовым давлением без использования компрессоров. При этом газ, нагнетаемый в продуктивные пласты, перемешивается с содержащимся в них газом и снижает давление начала выпадения углеводородного конденсата.

Недостатком указанного способа является высокая сложность способа, а также ограниченная область его применения, так как этот способ реализуем только на месторождениях с достаточно близко расположенными скважинами с высоким и низким пластовым давлением в продуктивных слоях.

Известен способ переработки природного газа (см. патент RU 2124929 C1 (Бурмистров А. Г. ), 01.20.99, B 01 D 53/00), включающий в себя ступенчатую сепарацию с охлаждением газового потока между ступенями сепарации, введение ингибитора гидратообразования, вывод из сепараторов жидкостной смеси, разделение ее на углеводородную и водометанольную фазу, подачу последней на контактирование с газом на предыдущих ступенях сепарации, выведение из сепараторов получаемой после контактирования с газом водометанольной фазы и регенерацию из нее метанола, возврат регенерированного метанола в поток газа, а подачу углеводородной фазы потребителям.

Известен способ подготовки газоконденсатной смеси к транспорту (см. патент RU 2119049 C1 (Всероссийский научно-исследовательский институт природных газов и газовых технологий, Российское акционерное общество "Газпром"), 20.09.98, E 21 B 43/34), в соответствии с которым подают пластовую продукцию в сепаратор первой ступени, отводят из него жидкую фазу для дальнейшей переработки, подают отсепарированный в первой ступени газ через теплообменник первой ступени охлаждения в сепаратор второй ступени. Из сепаратора второй ступени жидкую фазу отводят для дальнейшей переработки. Отсепарированный во второй ступени газ подают через теплообменник второй ступени охлаждения и расширительное устройство в сепаратор третьей ступени, из которого осуществляют вывод жидкой фазы. Отсепарированный в третьей ступени газ подают через теплообменник второй ступени охлаждения потребителю. Отводимую жидкую фазу после сепаратора третьей ступени делят на две части, затем одну часть подают насосом в среднюю часть сепаратора первой ступени в такой пропорции, чтобы парафины не выпадали в твердый осадок в установке, а другую часть отводят для дальнейшей переработки.

Известен способ подготовки газоконденсатной смеси к транспорту (см. патент RU 2092690 C1 (Всероссийский научно-исследовательский институт природных газов и газовых технологий), 10.10.97, E 21 B 43/34), согласно которому газоконденсатную смесь подают в сепаратор первой ступени, жидкую фазу из которого отводят для дальнейшей переработки, а отсепарированный газ подают через теплообменник в сепаратор второй ступени. Жидкую фазу из сепаратора второй ступени также отводят для дальнейшей переработки, а отсепарированный во второй степени газ охлаждают в теплообменнике второй ступени. Затем газ дросселируют и подают в сепаратор третьей ступени и отсепарированный в третьей степени газ подают потребителю. Жидкую фазу, отводимую после сепаратора третьей ступени, делят на две части. Одну из частей подают насосом в трубопровод между сепаратором первой ступени и теплообменником первой ступени в такой пропорции, чтобы парафинообразующие компоненты не выпадали в твердый осадок в установке. Другую часть жидкой фазы отводят для дальнейшей переработки.

Известен также способ подготовки газоконденсатной смеси к транспорту, раскрытый в патенте RU 2144610 C1 (Уренгойское производственное объединение имени С.А. Оруджева "Уренгойгазпром"), 20.01.2000, E 21 B 43/30 и заключающийся в том, что подают пластовой продукт в сепаратор первой ступени, затем отводят из него жидкий конденсат к средству для стабилизации конденсата, охлаждают отсепарированный газ и подают его в сепаратор второй ступени. Отводят из сепаратора второй ступени жидкий конденсат к средству для стабилизации конденсата, где осуществляют стабилизацию конденсатов из сепараторов первой и второй ступеней сепарации. При этом часть стабильного конденсата дросселируют при высоких температурах и разделяют на фазы. Газовую фазу охлаждают, конденсируют и подают в качестве абсорбента в поток газа перед рекуперативным теплообменником, а жидкую фазу отводят потребителю.

Указанное техническое решение принято за прототип для обоих вариантов заявленного способа.

Недостатком указанных выше способов, в том числе прототипа, является возможность парафинизации транспортного и перерабатывающего оборудования, высокое гидравлическое сопротивление при транспорте газоконденсатной смеси, высокая вероятность возникновения гидратного режима эксплуатации сборных трубопроводов при использовании указанных способов для подготовки к транспорту газоконденсатной смеси из газоконденсатных месторождений с глубоким залеганием продуктивных пластов, имеющей упомянутые выше особенности.

Таким образом задача, на решение которой направлено каждое изобретение заявленной группы изобретений, состоит в уменьшении интенсивности процесса выпадения парафиновых углеводородов в твердый осадок на имеющие упомянутые выше особенности.

Таким образом задача, на решение которой направлено каждое изобретение заявленной группы изобретений, состоит в уменьшении интенсивности процесса выпадения парафиновых углеводородов в твердый осадок на поверхностях трубопроводов, сепараторов и теплообменного оборудования при охлаждении пластового продукта, в процессе его транспортировки от устья скважины и в процессе сепарации, снижении вероятности образования парафиновых и ледяных пробок, обеспечении полноты использования извлекаемой из скважины газоконденсатной смеси. Технический результат, достигаемый при реализации каждого изобретения заявленной группы изобретений, состоит в уменьшении парафино- и гидратообразования на поверхностях промыслового оборудования, обеспечении надежной и безаварийной работы промысловых систем, повышении выхода отсепарированных продуктов, улучшении качества очистки газа и газоконденсатной смеси.

Способ сбора и подготовки газоконденсатной смеси к транспорту, в частности при разработке газоконденсатных месторождений с высоким пластовым давлением, обеспечивающий в соответствии с первым вариантом реализации изобретения достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, может быть охарактеризован следующей совокупностью признаков.

Способ включает в себя ступенчатую сепарацию пластового продукта для разделения жидкой и газообразной фазы с промежуточным охлаждением сепарируемого продукта, стабилизацию отсепарированного жидкого конденсата. При этом, согласно изобретению, пластовый продукт из устья скважины подают в дросселирующее устройство с изменяемым проходным сечением, выполненное с возможностью снижения давления поступающего из скважины пластового продукта до заданной величины. Затем в пластовый продукт вводят ингибитор парафинообразования и/или гидратообразования. После подачи ингибитора пластовый продукт через наземный или надземный теплоизолированный шлейф или через подземный нетеплоизолированный шлейф направляют на промежуточный сборный пункт, где осуществляют ступенчатую сепарацию пластового продукта в, по меньшей мере, двух газожидкостных сепараторах с промежуточным охлаждением сепарируемого продукта между ступенями сепарации в, по меньшей мере, одном рекуперативном теплообменнике. Отсепарированный на последней ступени сепарации газ направляют на дальнейшую переработку и/или подают потребителям. При этом жидкий конденсат из упомянутых сепараторов отводят к средству для стабилизации конденсата, где, в частности, осуществляют выделение из конденсата воды, твердого осадка и легких фракций и/или в дополнительный путевой подогреватель, после этого конденсат направляют на дальнейшую переработку и/или подают потребителям.

Кроме того, в частном случае реализации первого варианта изобретения перед подачей в упомянутое дросселирующее устройство пластовый продукт могут подавать в аппарат воздушного охлаждения и затем в дополнительный рекуперативный теплообменник.

Кроме того, в частном случае реализации первого варианта изобретения могут использовать дросселирующее устройство с изменяемым проходным сечением.

Кроме того, в частном случае реализации первого варианта изобретения в качестве ингибитора могут использовать метанол.

Кроме того, в частном случае реализации первого варианта изобретения в качестве средства для стабилизации конденсата могут использовать резервуар вертикальной стабилизации, включающий в себя паровую батарею для нагрева конденсата.

Кроме того, в частном случае реализации первого варианта изобретения в качестве средства для стабилизации конденсата могут использовать разделитель для разделения под давлением подаваемого конденсата на легкие фракции, воду, твердый осадок и стабилизированный конденсат с автоматическим отводом воды в сток.

Кроме того, в частном случае реализации первого варианта изобретения подачу конденсата в упомянутое средство для стабилизации конденсата могут осуществлять через выветриватель.

Способ сбора и подготовки газоконденсатной смеси к транспорту, в частности, при разработке газоконденсатных месторождений с высоким пластовым давлением, обеспечивающий в соответствии со вторым вариантом реализации изобретения достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, может быть охарактеризован следующей совокупностью признаков.

Способ включает в себя ступенчатую сепарацию пластового продукта для разделения жидкой и газообразной фазы с промежуточным охлаждением сепарируемого продукта в рекуперативном теплообменнике. При этом, согласно изобретению, пластовый продукт из устья скважины подают в дросселирующее устройство с изменяемым проходным сечением, выполненное с возможностью снижения давления поступающего из скважины пластового продукта до заданной величины. Затем в пластовый продукт вводят ингибитор парафинообразования и/или гидратообразования. После подачи ингибитора пластовый продукт через наземный или надземный теплоизолированный шлейф или через подземный нетеплоизолированный шлейф направляют на промежуточный сборный пункт, где пластовый продукт подают в сепаратор первой ступени. Отсепарированный на первой ступени сепарации жидкий конденсат подают в рекуперативный теплообменник, а затем через путевой подогреватель в сепаратор второй ступени. Отсепарированный на второй ступени сепарации конденсат подают в сепаратор третьей ступени, а из указанного сепаратора отсепарированный конденсат подают в сепаратор четвертой ступени. Отсепарированный на четвертой ступени сепарации конденсат подают в упомянутый теплообменник для охлаждения продукта первой ступени сепарации, а затем направляют к средству для стабилизации конденсата, где, в частности, осуществляют выделение из конденсата воды, твердого осадка и легких фракций, и/или в дополнительный путевой подогреватель. После этого конденсат направляют на дальнейшую переработку и/или подают потребителям. При этом на, по меньшей мере, двух участках подачи сепарируемого жидкого конденсата между упомянутыми сепараторами осуществляют дополнительное дросселирование конденсата. Газ сепарации из упомянутых сепараторов направляют на дальнейшую переработку и/или направляют потребителям и/или утилизируют. Перед подачей в упомянутое дросселирующее устройство пластовый продукт могут подавать в аппарат воздушного охлаждения и затем в дополнительный рекуперативный теплообменник, а подачу конденсата в упомянутое средство для стабилизации конденсата могут осуществлять через выветриватель.

Кроме того, в частном случае реализации второго варианта изобретения перед подачей в упомянутое дросселирующее устройство пластовый продукт могут подавать в аппарат воздушного охлаждения и затем в дополнительный рекуперативный теплообменник.

Кроме того, в частном случае реализации второго варианта изобретения могут использовать дросселирующее устройство с изменяемым проходным сечением.

Кроме того, в частном случае реализации второго варианта изобретения в качестве ингибитора могут использовать метанол.

Кроме того, в частном случае реализации второго варианта изобретения дополнительное дросселирование конденсата могут осуществлять на каждом участке подачи сепарируемого жидкого конденсата между сепараторами первой, второй, третьей и четвертой ступеней сепарации.

Кроме того, в частном случае реализации второго варианта изобретения газ сепарации из сепаратора первой ступени подают на установку комплексной подготовки газа.

Кроме того, в частном случае реализации второго варианта изобретения газ сепарации из сепаратора второй ступени направляют на дальнейшую переработку и/или потребителям в качестве топлива.

Кроме того, в частном случае реализации второго варианта изобретения газ сепарации из сепаратора третьей ступени направляют потребителям в качестве топлива.

Кроме того, в частном случае реализации второго варианта изобретения газ сепарации из сепаратора четвертой ступени утилизируют.

Кроме того, в частном случае реализации второго варианта изобретения в качестве средства для стабилизации конденсата могут использовать резервуар вертикальной стабилизации, включающий в себя паровую батарею для нагрева конденсата.

Кроме того, в частном случае реализации второго варианта изобретения в качестве средства для стабилизации конденсата могут использовать разделитель для разделения под давлением подаваемого конденсата на легкие фракции, воду, твердый осадок и стабилизированный конденсат с автоматическим отводом воды в сток.

Кроме того, в частном случае реализации первого варианта изобретения подачу конденсата в упомянутое средство для стабилизации конденсата могут осуществлять через выветриватель.

При использовании промежуточной сепарации на сборных пунктах в соответствии с охарактеризованными выше изобретениями используются шлейфы длиной 2-5 км, при этом вероятность образования гидратов и отложения парафинов значительно снижена, однако полностью исключить ее нельзя, особенно в пусковой период, а также весной в период таяния снега. Поэтому используют подачу ингибитора на устье скважин для защиты шлейфов от образования гидратов и отложения парафинов. При этом расход ингибитора по сравнению с обычными способами сбора и подготовки газоконденсатной смеси снижается в 2-3 раза, так как при длине шлейфов 10-15 км падение температуры пластового продукта может достигать 20oC, при этом в конце шлейфа весьма вероятно образование гидратов и отложение парафинов. При значительном количестве фракций тяжелых углеводородов в пластовом продукте и большом количестве выделяющейся воды потребуется очень большой удельный расход ингибитора парафино- и гидратообразования для предупреждения парафино- и гидратообразования без предварительной сепарации на промежуточном сборном пункте.

Дросселирование пластового продукта на устье скважины обеспечивает защиту шлейфов от воздействия имеющего большое давление и температуру поступающего из скважины пластового продукта.

Стабилизация отсепарированного конденсата с выделением стабилизированного (очищенного) газового конденсата для подачи его через конденсатопровод обеспечивает исключение отложений во внутрипромысловых конденсатопроводах парафинов и гидратов, такой же результат обеспечивает подогрев конденсата перед подачей до температуры транспорта,превышающей температуру начала выпадения парафинов.

Возможность осуществления каждого изобретения заявленной группы изобретений, охарактеризованных приведенными выше совокупностями признаков, а также возможность реализации назначения изобретения может быть подтверждена описанием примеров реализации заявленных вариантов способа сбора и подготовки газоконденсатной смеси к транспорту при разработке газоконденсатных месторождений с высоким пластовым давлением, которые поясняются графическими материалами, на которых изображено следующее:

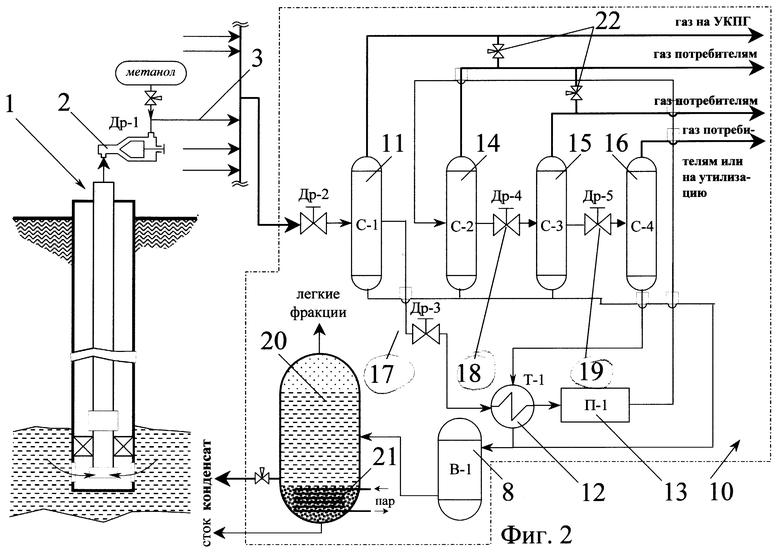

фиг. 1 - схема системы для сбора и подготовки газоконденсатной смеси к транспорту в соответствии с первым вариантом изобретения,

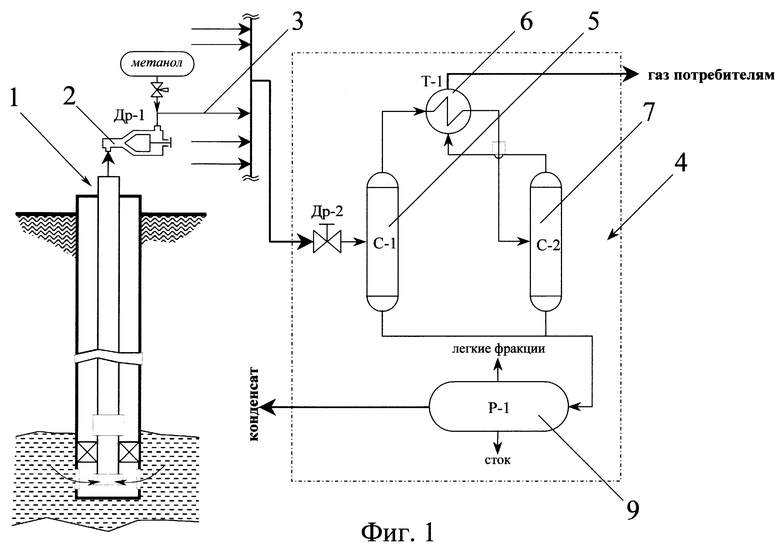

фиг. 2 - схема системы для сбора и подготовки газоконденсатной смеси к транспорту в соответствии со вторым вариантом изобретения.

Для реализации заявленных способов сбора и подготовки газоконденсатной смеси к транспорту при разработке газоконденсатных месторождений с высоким пластовым давлением, в частности Ново-Уренгойского или Восточно-Уренгойского месторождений, используют лучевые системы сбора газоконденсатной смеси с предварительной сепарацией газа и конденсата на групповых установках - промежуточных сборных пунктах (СП). При сборе газа на промежуточный СП от 3-4 кустов длина шлейфов находится в пределах 3 - 5 км, в результате чего значительно снижается вероятность образования гидратов и выпадения парафинов.

Способ сбора и подготовки газоконденсатной смеси к транспорту в соответствии с первым вариантом изобретения (см. схему на фиг. 1) заключается в том, что газожидкостной пластовый продукт из устья скважины 1 подают в дросселирующее устройство 2 с изменяемым проходным сечением, предназначенное для снижения давления поступающей из скважины газоконденсатной смеси до давления в 12-15 МПа. На выходе из дросселирующего устройства, расположенного непосредственно на устье скважины или вблизи от него, в пластовый продукт вводят метанол для защиты шлейфа 3 от парафинообразования и гидратообразования. После этого пластовый продукт через наземный (надземный) теплоизолированный шлейф с 2 - 3 путевыми подогревателями или через подземный нетеплоизолированный шлейф направляют на промежуточный сборный пункт (СП) 4.

Охлаждение пластового продукта при подаче его через нетеплоизолированный подземный шлейф не превышает 10-15oC в самых жестких условиях зимой и в переходные периоды при минимальном расходе газоконденсатной смеси через шлейф (эксплуатируется одна скважина куста). При устьевой температуре около 35oC шлейфы эксплуатируются при условиях малой вероятности образования гидратов и выпадения парафинов. При прокладке теплоизолированных шлейфов выигрыш в температурах на эксплуатационных режимах незначителен - около 5oC. При этом влияние на многолетнемерзлые породы "теплых" шлейфов незначительно ввиду их небольшого диаметра и прокладки в деятельном слое, что не приведет к значительному протаиванию породы, просадкам, деформациям и т.п. Таким образом применение конкретного варианта прокладки шлейфа должно определяться при проектировании в результате выполнения технико-экономического расчета.

Кроме того следует обратить внимание на то, что большие значения пластовых давлений обусловливают повышенную взрывоопасность технических систем, обеспечивающих разработку и эксплуатацию вышеуказанных месторождений как в процессе освоения (бурения), так и в последующие периоды эксплуатации месторождений на всех этапах технологического процесса от устья скважин до точки врезки в магистральный газопровод, конденсатопровод или до устройства налива газового конденсата потребителям, включая и само указанное устройство. При этом основными дестабилизирующими факторами, приводящими к детонации газоконденсатной смеси, помимо внешних факторов, заключающихся в нарушениях общих требований и инструкций по безопасности работ, являются внутренние факторы, обусловленные физическими, химическими и/или механическими процессами, проходящими в рамках сложных технических системы, предназначенных для добычи, сепарации, подготовки к транспорту, транспортировке пластового продукта и т. д.

Так, помимо соблюдения требований по физическим свойствам материалов, используемых при строительстве и изготовлении устройств и агрегатов, участвующих в технологическом процессе освоения и эксплуатации месторождения, обеспечивающих стойкость к аномально высоким давлениям и температурам, необходимо учитывать опасность возникновения в промысловых системах механического резонанса. Механический резонанс в системе может возникнуть, например, в момент открывания/закрывания какого-либо вентиля, дроссельной заслонки и т.п. механического воздействия, когда амплитудно-частотная характеристика указанного механического воздействия (зависящая от направления и скорости вращения вентиля, направления и скорости движения заслонки и т.д.) совпадет с любым из участков амплитудно-частотной характеристики механических колебаний резонансной частоты системы. При механическом резонансе в системе возникают механические колебания с аномально высокими амплитудами, что может привести как к разрушению механических конструкций в местах механических соединений (стыков) трубопроводов, вентилей и иных систем и устройств, так и к разрушению непосредственно материалов, из которых изготовлены механические конструкции. В связи с вышеизложенным очевидна необходимость проведения специальных мероприятий по снижению вероятности возникновения механического резонанса в промысловых системах для повышения их взрывобезопастности.

В рамках описываемых способов снижение вероятности возникновения механического резонанса в промысловых системах обеспечивается тем, что шлейфы от устья каждой скважины до общего промежуточного сборного пункта и далее до системы сбора и подготовки газа изготавливаются различной длины, а в том случае, когда в силу объективных причин оказывается невозможным обеспечить разную длину шлейфов, используют трубопроводы разного диаметра или с разными физико-механическими характеристиками материалов труб. Кроме того в случае использования шлейфов одинаковых по длине, диаметру и материалу трубы точки крепления этих труб располагают в разных местах по длине трубы или нагружают трубы разными по механическим свойствам и/или местам крепления инерционными и/или демпфирующими элементами.

На промежуточном СП 4 пластовый продукт (газоконденсатную смесь), содержащую газовую фазу (метан, пропан, бутан, этан и др.), газовый конденсат, воду и твердые примеси (песок, грязь и т.п.) и находящуюся под давлением около 12-15 МПа и при температуре примерно 25 - 55oC подают в сепаратор 5 первой ступени, в котором осуществляется сепарация смеси на жидкую и газообразную фазы за счет перепада давлений в емкости сепаратора. Отсепарированный на первой ступени сепарации газообразный продукт подают в рекуперативный теплообменник 6, а затем в сепаратор 7 второй ступени. Отсепарированный на второй ступени газообразный продукт подают в упомянутый теплообменник 6 для охлаждения продукта первой ступени сепарации. Из упомянутого теплообменника газ, имеющий конечное давление около 7,5 МПа и температуру примерно 22 - 26oC, направляют в магистральный газопровод для подачи потребителям.

Жидкий конденсат из сепараторов 5, 7 первой и второй ступеней сепарации соответственно отводят к разделителю 9, для разделения под давлением подаваемого конденсата на легкие фракции, воду, твердый осадок и стабилизированный конденсат за счет разницы удельных весов указанных выше фракций с автоматическим отводом воды в сток. После этого стабилизированный конденсат направляют на дальнейшую переработку на газоконденсатный завод или направляют в конденсатопровод для подачи потребителям.

Способ сбора и подготовки газоконденсатной смеси к транспорту в соответствии со вторым вариантом изобретения (см. схему на фиг. 2) заключается в том, что газожидкостной пластовый продукт из устья скважины 1 подают в дросселирующее устройство 2 с изменяемым проходным сечением, предназначенное для снижения давления поступающего из скважины пластового продукта от пластового давления. На выходе из дросселирующего устройства 2, расположенного непосредственно на устье скважины или вблизи от него, в пластовый продукт вводят метанол для защиты шлейфа 3 от парафинообразования и гидратообразования. После этого пластовый продукт через наземный (надземный) теплоизолированный шлейф с путевыми подогревателями или через подземный нетеплоизолированный шлейф направляют на промежуточный СП 10.

На промежуточном СП пластовый продукт подают в сепаратор 11 первой ступени, отсепарированную на первой ступени сепарации газоконденсатную смесь подают в рекуперативный теплообменник 12, а затем через путевой подогреватель 13 в сепаратор 14 второй ступени. Отсепарированную на второй ступени сепарации газоконденсатную смесь подают в сепаратор 15 третьей ступени, а из указанного сепаратора отсепарированную газоконденсатную смесь подают в сепаратор 16 четвертой ступени, а оттуда в упомянутый теплообменник 12 для охлаждения продукта первой ступени сепарации. При этом на каждом участке подачи сепарируемой газоконденсатной смеси между сепараторами 11, 13, 14 и 15, первой, второй, третьей и четвертой ступеней сепарации соответственно осуществляют дополнительное дросселирование с помощью соответствующих дросселирующих устройств 17, 18 и 19. Конденсат из сепараторов в жидкой фазе через выветриватель 8 отводят в резервуар 20 вертикальной стабилизации, включающий в себя паровую батарею 21 для нагрева конденсата и обеспечивающий при атмосферном давлении выпаривание легких фракций и расслоение конденсата на воду, твердый осадок и стабилизированный конденсат. Возможна также установка двух РВС, которые работают периодически в режимах заполнения и отстоя - дренажа - откачки. После этого стабилизированный конденсат направляют на дальнейшую переработку на газоконденсатный завод или направляют в конденсатопровод для подачи потребителям.

В качестве альтернативы можно предусмотреть подачу на дальнейшую переработку нестабилизированного конденсата с предварительным подогревом перед подачей его во внутрипромысловый конденсатопровод в путевом подогревателе (не показан) до температуры выше температуры начала выпадения парафинов.

Газы сепарации высокого давления из сепаратора 11 первой ступени подают на установку комплексной подготовки газа, из сепаратора 13 второй ступени газы среднего давления направляют на дальнейшую переработку на газо-химический комбинат и на электростанцию, работающую на газообразном топливе и/или другим потребителям, из сепаратора 14 третьей ступени газы низкого давления направляют на электростанцию, в котельную и/или другим потребителям, а из сепаратора 15 четвертой ступени - на дальнейшую переработку и/или другим потребителям и/или на утилизацию.

В соответствии с потребностями выход газов по ступеням сепарации может задаваться режимом нагрева с тонкой автоматической регулировкой загрузки потребителей путем частичной подачи газа из одного трубопровода в другой через клапаны-регуляторы 22.

Описанные примеры реализации способов подготовки газоконденсатной смеси к транспорту доказывают возможность реализации назначения каждого изобретения заявленной группы изобретений и достижения указанного выше технического результата, но при этом не исчерпывают всех возможностей осуществления изобретений, охарактеризованных совокупностями признаков, приведенными в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2182035C1 |

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОГО ФЛЮИДА И ДЕЭТАНИЗАЦИИ КОНДЕНСАТА | 2003 |

|

RU2243815C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2092690C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НА ЗАВЕРШАЮЩЕЙ СТАДИИ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2021 |

|

RU2775239C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1999 |

|

RU2144610C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1997 |

|

RU2124389C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2005 |

|

RU2294430C1 |

| Установка для измерения дебита продукции газоконденсатных скважин | 2017 |

|

RU2655866C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2014 |

|

RU2555909C1 |

Изобретение относится к газодобывающей промышленности и может быть использовано для месторождений с глубоким залеганием продуктивных пластов. Пластовый продукт из устья скважины подают в дросселирующее устройство. Затем в пластовый продукт вводят ингибитор парафинообразования и/или гидратообразования, пластовый продукт через наземный или надземный теплоизолированный шлейф или через подземный нетеплоизолированный шлейф направляют на промежуточный сборный пункт, где осуществляют ступенчатую сепарацию пластового продукта для разделения жидкой и газообразной фаз с промежуточным охлаждением сепарируемого продукта в рекуперативном теплообменнике. Жидкий конденсат после сепарации отводят к средству для стабилизации конденсата. На участках подачи сепарируемой газоконденсатной смеси между сепараторами системы сепарации осуществляют дополнительное дросселирование. Технический результат состоит в уменьшении парафино- и гидратообразования на поверхностях промыслового оборудования, обеспечении надежной и безаварийной работы промысловых систем, повышении выхода отсепарированных продуктов, улучшении качества очистки газа и газоконденсатной смеси. 2 с. и 1 з.п.ф-лы, 2 ил.

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1999 |

|

RU2144610C1 |

| ЛУТОШКИН Г.С | |||

| Сбор и подготовка нефти, газа и воды | |||

| -М.: Недра, 1974, с.14,60,67 | |||

| ГУЖОВ А | |||

| И | |||

| Совместный сбор и транспорт нефти и газа | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2119049C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2092690C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОМЫСЛОВОЙ УСТАНОВКИ ПОДГОТОВКИ ГАЗА И ПРОМЫСЛОВАЯ УСТАНОВКА ПОДГОТОВКИ ГАЗА | 1990 |

|

RU2011811C1 |

| Установка для сбора и измерения продукции нефтяных скважин | 1984 |

|

SU1216549A1 |

| Система сбора и подготовки газонефтеводяной смеси с мехпримесями | 1989 |

|

SU1678413A1 |

| Система сбора и подготовки нефти | 1989 |

|

SU1725954A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Герметизированная система для сбора, сепарации и транспорта нефти и газа на промыслах | 1988 |

|

SU1519742A1 |

| Установка сбора и подготовки нефти и газа | 1988 |

|

SU1611369A1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ДАВЛЕНИЯ НЕФТЯНОГО ГАЗА НА СЕПАРАЦИОННЫХ УСТАНОВКАХ | 1972 |

|

SU435834A1 |

| US 5674312 A, 07.10.1997. | |||

Даты

2001-09-10—Публикация

2000-07-10—Подача