Изобретение относится к области электромашиностроения и может быть использовано при конструировании и производстве коллекторов электрических машин.

Известен коллектор с ламелями, имеющими рогообразные крепежные выступы, изготавливаемые из медной ленты (1). Опрессовка пластмассой рогообразных выступов обеспечивает надежное закрепление ламелей коллектора.

Известен коллектор, изготавливаемый из листовой меди отрубанием заготовки длиной, равной периметру рабочей поверхности коллектора, в виде полосы с зубчатыми кромками. Зубцы и лапки, предназначенные для закрепления ламелей, отогнуты внутрь, а петушки отогнуты наружу и предназначены для присоединения концов обмотки.

Заготовка коллектора загибается в кольцо, спрессовывается пластмассой и разрезается на отдельные коллекторные ламели (1). В таком коллекторе расстояние от сгибов петушков и лапок до сгибов зубцов одинаковы.

Известен коллектор, изготавливаемый из листовой меди отрубанием заготовки длиной, равной периметру рабочей поверхности коллектора в виде полосы с зубчатыми кромками (2).

Зубцы и лапки, предназначенные для закрепления ламелей, отогнуты внутрь, а петушки отогнуты наружу и предназначены для присоединения концов обмотки.

Заготовка коллектора загибается в кольцо, спрессовывается пластмассой и разрезается на отдельные коллекторные ламели. В таком коллекторе расстояние от сгибов зубец - петушок ламелей больше расстояния от сгибов зубец - лапка, а пространство между петушками ламелей дополнительно заполнено пластмассой.

Ни один из указанных коллекторов, изготавливаемых из медного листа, не обеспечивает конструктивных требований применения коллекторов в электрических машинах с малой аксиальной длиной при одновременном повышении качества и технологичности.

Конструкция коллектора электрической машины, заготовка которого изготовлена отрубанием из листовой меди длиной, равной периметру рабочей поверхности коллектора в виде полосы с зубчатыми кромками, расстояние от сгибов зубец - петушок ламелей больше расстояния от сгибов зубец - лапка, а пространство между петушками ламелей дополнительно заполнено пластмассой, принята за прототип.

Целью изобретения является создание способа изготовления коллектора электрических машин, имеющих малую аксиальную длину, с повышенным качеством и технологичностью.

Указанная цель достигается тем, что длина заготовки коллектора изготавливается по величине меньше периметра рабочей поверхности коллектора, внутреннее пространство коллектора представляет собой цилиндрическое полое пространство с перегородкой, разделяющей ее на две части.

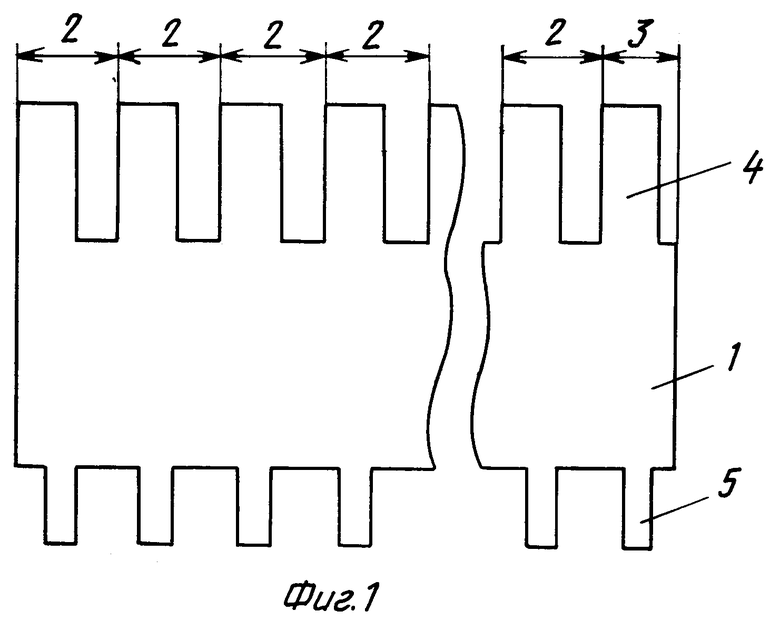

На фиг. 1 изображена заготовка коллектора с зубчатыми кромками, полученная отрубанием из листового материала.

На фиг.1 обозначены:

1 - заготовка коллектора;

2 - зубцовое деление;

3 - укороченное зубцовое деление;

4 - зубец;

5 - лапка.

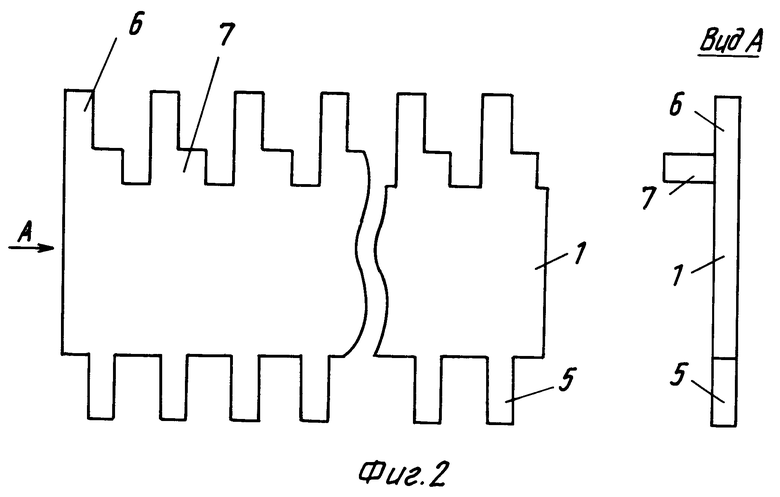

На фиг. 2 изображена заготовка коллектора с рассеченным зубцом и отогнутым петушком.

На фиг.2 обозначены:

6 - крючок;

7 - петушок.

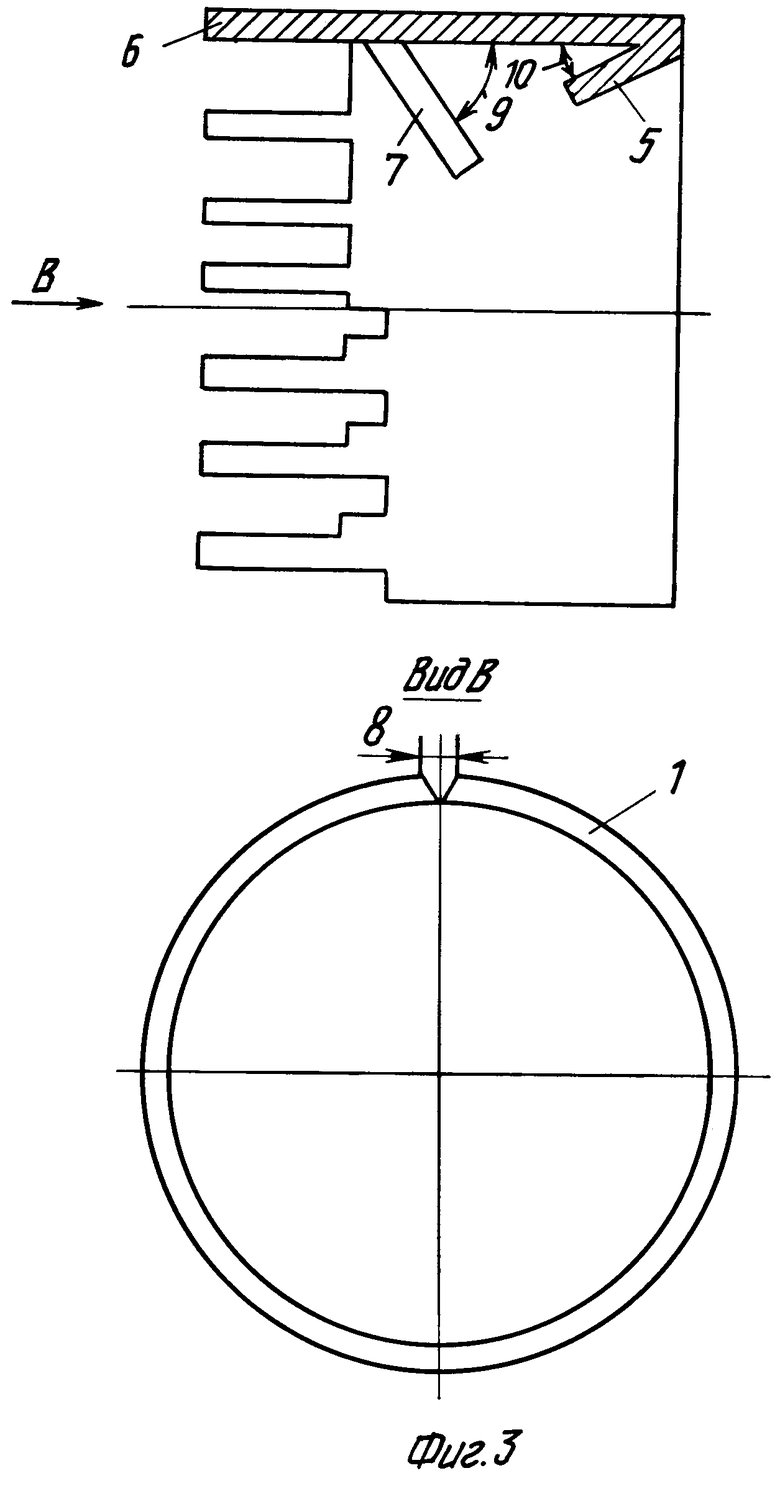

На фиг. 3 изображена заготовка коллектора, свернутая в цилиндр с отогнутыми петушками и лапками.

На фиг.3 обозначены:

8 - зазор у стыка сторон цилиндра;

9 - угол отгибки петушка;

10 - угол отгибки лапки.

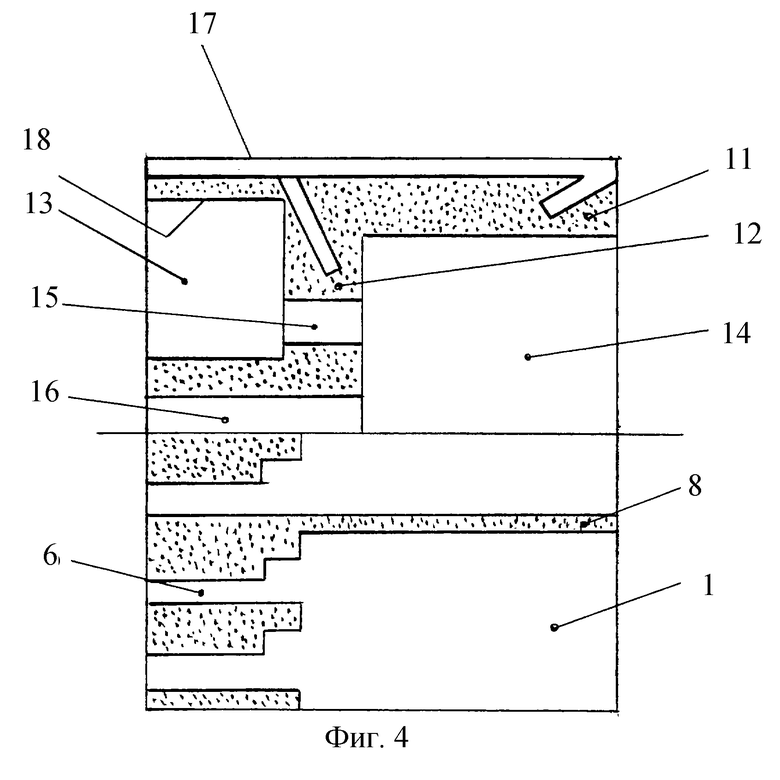

На фиг.4 изображен коллектор, спрессованный пластмассой с перегородкой, разделяющей внутреннюю поверхность на две части.

На фиг.4 обозначены:

11 - пластмасса;

12 - перегородка;

13 - пространство полого цилиндра со стороны зубца и петушка;

14 - пространство полого цилиндра со стороны лапки;

15 - отверстия в перегородке;

16 - отверстия под вал ротора;

17 - наружная поверхность коллектора;

18 - внутренняя поверхность цилиндра со стороны крючка.

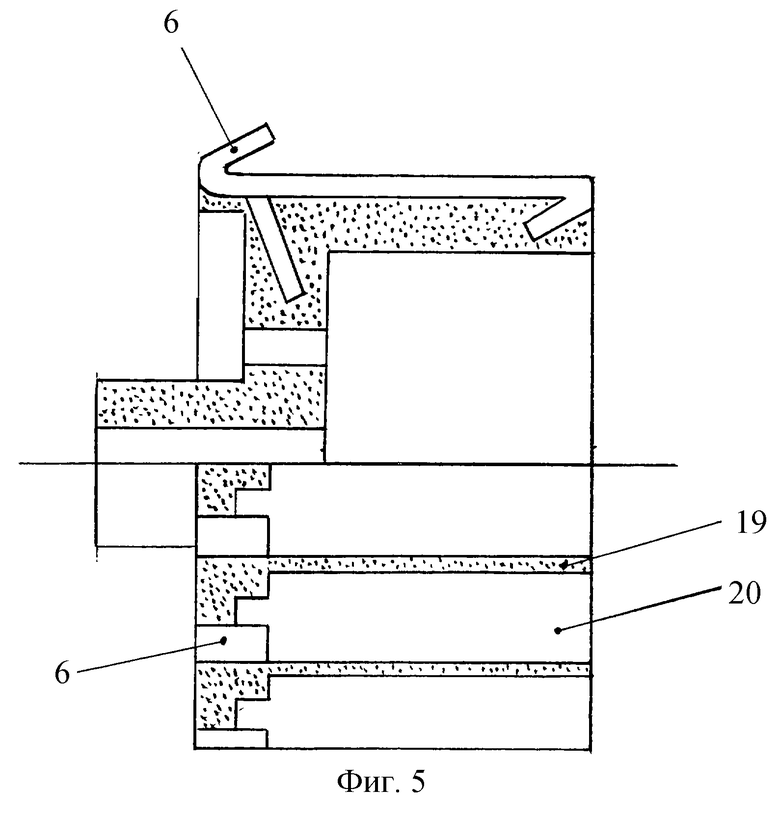

На фиг. 5 изображен коллектор с фрезеровкой межламельных промежутков и загнутым крючком.

На фиг.5 обозначены:

19 - межламельные промежутки;

20 - ламели.

Заготовка 1 коллектора, изготавливаемая отрубанием из листового материала, представляет собой пластину: с одной стороны - с зубчатыми кромками в виде зубцовых делений 2, равных по величине, и одного последнего по счету укороченного зубцового деления 3, а с другой стороны заготовка 1 коллектора имеет лапки 5. Зубцовые деления 2 и 3 имеют зубец 4, который рассекается на две части - крючок 6 и петушок 7.

Заготовка 1 коллектора, свернутая в цилиндр у стыка сторон, имеет зазор 8. Петушок 7 загибается на угол 9, лапка 5 - на угол 10.

Цилиндр, спрессованный пластмассой 11, имеет перегородку 12 с полыми поверхностями 13, 14 и отверстиями 15. В отверстие 16 устанавливается вал ротора. Наружная поверхность 17 коллектора и внутренняя поверхность 18 цилиндра со стороны крючка 6 подвергаются механической обработке. Межламельные промежутки 19 изолируют ламели 20 друг от друга. Концы обмотки из эмальпровода закрепляются к петушкам 6.

Реализация способа может осуществляться следующим образом. Берется листовой материал и вырубается заготовка 1 по длине меньше периметра коллектора. Одновременно вырубаются зубцовые деления 2 и 3 с одной стороны заготовки 1 и лапки 5 - с другой стороны. В зубцовых делениях 2 и 3 имеются зубцы 4. Длина последнего по счету зубцового деления 3 меньше длины зубцовых делений 2 на величину не более 1,0 мм.

Затем зубец 4 рассекается на две части - крючок 6 и петушок 7, который отгибается на угол не менее 90o.

Заготовка 1 сворачивается в цилиндр до стыка внутренней поверхности. При этом на наружной поверхности цилиндра получается зазор 8 величиной не более 1,0 мм. Петушок 7 и лапка 5 отгибаются внутрь цилиндра, причем угол 9 отгибки петушка 7 больше угла 10 отгибки лапки 5.

Цилиндр заполняется пластмассой 11 до получения формы с перегородкой 12 внутри коллектора, которая делит полую поверхность на две части - пространство 14 со стороны лапки 5 и пространство 13 - со стороны крючка 6. Зазор 8 также заполняется пластмассой 11. В пространство 14 устанавливается подшипник ротора. В перегородке 12 имеются отверстия 15. Возможен вариант выполнения перегородки 12 без отверстий 15. В отверстие 16 устанавливается вал ротора электрической машины. Наружная поверхность 17 коллектора и внутренняя поверхность 18 пространства 13 механической обработкой очищаются от пластмассы 11, которая попадает из-за зазоров в пресс-форме для прессования коллектора.

Изготовление заготовки 1 коллектора длиной меньше периметра рабочей поверхности за счет зубцового деления 3, последнего по счету за одинаковыми зубцовыми делениями 2, но меньшего по длине на величину не более 1,0 мм, обеспечивает получение зазора 8, который при заполнении цилиндра пластмассой 11 также заполняется пластмассой. Фрезеровка межламельных промежутков 19 начинается с фрезеровки зазора 8. Фрезеровка последующих промежутков 19 производится последовательно по окружности цилиндра через равные промежутки. Ширина фрезеровки составляет величину не менее величины зазора 8. Таким образом, обеспечивается получение коллектора с ламелями 20, равными по величине, что обеспечивает безискровую работу коллекторно-щеточного узла электрической машины с длительным ресурсом.

Заполнение заготовки 1 коллектора пластмассой 11 с перегородкой 12, обеспечивающего получение полой поверхности 14 со стороны лапки 5, дает возможность устанавливать подшипники в это пространство, что уменьшает аксиальную длину электрической машины.

Выполнение перегородки 12 с отверстиями 15 улучшает вентиляцию и охлаждение подшипника, что увеличивает ресурс электрической машины.

Изготовление коллектора полой конструкции с перегородкой 12, отверстиями 15 минимизирует расход пластмассы, что уменьшает себестоимость электрической машины.

Использование предлагаемого способа позволяет изготавливать коллекторы полой конструкции с повышенным качеством и технологичностью, а также уменьшить аксиальную длину электрической машины.

Источники информации

1. Технология производства и ремонта автотракторного электрооборудования. М., Машиностроение, 1980 г.

2. Заявка о выдаче патента, гос. регистрационный номер 93047567, вход 047190 от 06.10.93 под названием "Коллектор электрической машины".

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСЕВОЙ ВЕНТИЛЯТОР | 2004 |

|

RU2293883C2 |

| ЛОПАСТЬ ОСЕВОГО ВЕНТИЛЯТОРА | 2001 |

|

RU2205297C2 |

Изобретение относится к области электромашиностроения и может быть использовано при конструировании и производстве коллекторов электрических машин. Способ изготовления коллектора электрической машины отличается тем, что вырубают заготовку коллектора из листового материала длиной меньше периметра рабочей поверхности, выполняют петушок рассеканием зубца на две части с одновременной загибкой одной из них, сворачивают заготовку в цилиндр до стыка сторон и получения между верхними сторонами зазора, ширина которого должна быть меньше межламельного промежутка, загибают петушок и лапку внутрь цилиндра с разными углами, опрессовывают пластмассой заготовку коллектора в виде полого цилиндра с перегородкой, разделяющей его на две части, причем перегородка может выполняться с отверстиями. Техническим результатом является возможность уменьшить аксиальную длину, повысить качество и технологичность электрической машины. 1 з.п.ф-лы, 5 ил.

| RU 93047567 A, 27.04.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЭЛЕКТРИЧЕСКОГО КОЛЛЕКТОРА ПОД ОПРЕССОВКУ ПЛАСТМАССОЙ | 1997 |

|

RU2119848C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА НИЗИНА | 2015 |

|

RU2585521C1 |

| Вибрационное устройство для выпуска руды | 1984 |

|

SU1231799A1 |

| US 5353492 A, 11.10.1994. | |||

Авторы

Даты

2003-07-27—Публикация

2001-05-31—Подача