Изобретение относится к космической технике, в частности к системам терморегулирования (СТР) связных спутников, и создано авторами в порядке выполнения служебного задания.

В настоящее время для обеспечения теплового режима приборов, установленных в составе геостационарных связных спутников (например, типа "Экспресс-А"), широко используются СТР, содержащие замкнутый жидкостный контур с теплоносителем, описание конструкции и способа изготовления которых приведено:

- в материалах патентов по заявкам 99102571 от 8.2.1999 г., 96104884 от 12.3.1996 г.;

- на стр. 14-16, рис. 2, 3 монографии: О.Б. Андрейчук, Н.Н. Малахов. Тепловые испытания космических аппаратов. М.: Машиностроение, 1982 г.:

- а также на стр.6, рис.1.1 книги: Краев М.В., Лукин В.А., Овсянников Б. В. Малорасходные насосы авиационных и космических систем. М.: Машиностроение, 1985 г.

В настоящее время конфигурации и массы разработанных отечественных связных спутников, предназначенных для использования на геостационарной орбите, таковы, что их можно запускать и запускают на указанную орбиту только с космодрома "Байконур", расположенного в Казахстане, с помощью ракеты-носителя типа "Протон". При этом в различные рабочие точки вышеуказанной орбиты одновременно выводится не более двух связных спутников.

В современных условиях весьма актуальна задача дальнейшего снижения общих материальных и финансовых затрат, израсходуемых на каждый связной спутник, функционирующий на геостационарной орбите, и предпочтительно, чтобы их запускали на указанную орбиту с космодрома "Плесецк".

Для решения вышеуказанной задачи необходимо усовершенствовать конфигурации и снизить массы вновь разрабатываемых геостационарных связных спутников, чтобы обеспечивалось одновременное выведение в рабочие точки орбиты трех связных спутников с помощью ракеты-носителя типа "Протон" с космодрома "Байконур" или одного связного спутника с помощью ракеты-носителя типа "Союз" с отечественного космодрома "Плесецк".

Анализ, проведенный авторами, показал, что важнейшей системой связного спутника, определяющей конфигурацию и массу его, является СТР, т.к. в условиях орбитального полета необходимо обеспечивать соответствующие рабочие температуры любого элемента спутника. Следовательно, вновь разрабатываемая СТР вышеназванного спутника для решения вышеуказанной задачи должна иметь такую компоновку и конструкцию, чтобы обеспечивалось существенное упрощение конструкции и уменьшение массы ее при одновременном гарантировании высокого качества изготовления и высокой надежности при длительном сроке орбитального функционирования, а также снижение общих материальных и финансовых затрат по сравнению с известными СТР и способами изготовления их.

Анализ источников информации по патентной и научно-технической литературе показал, что наиболее близкими по технической сути прототипами предлагаемого технического решения являются СТР, выполненная на базе патента по заявке 99102571 от 8.2.1999 г., и способ изготовления СТР, приведенный в материалах патента по заявке 96104884 от 12.3.1996 г.

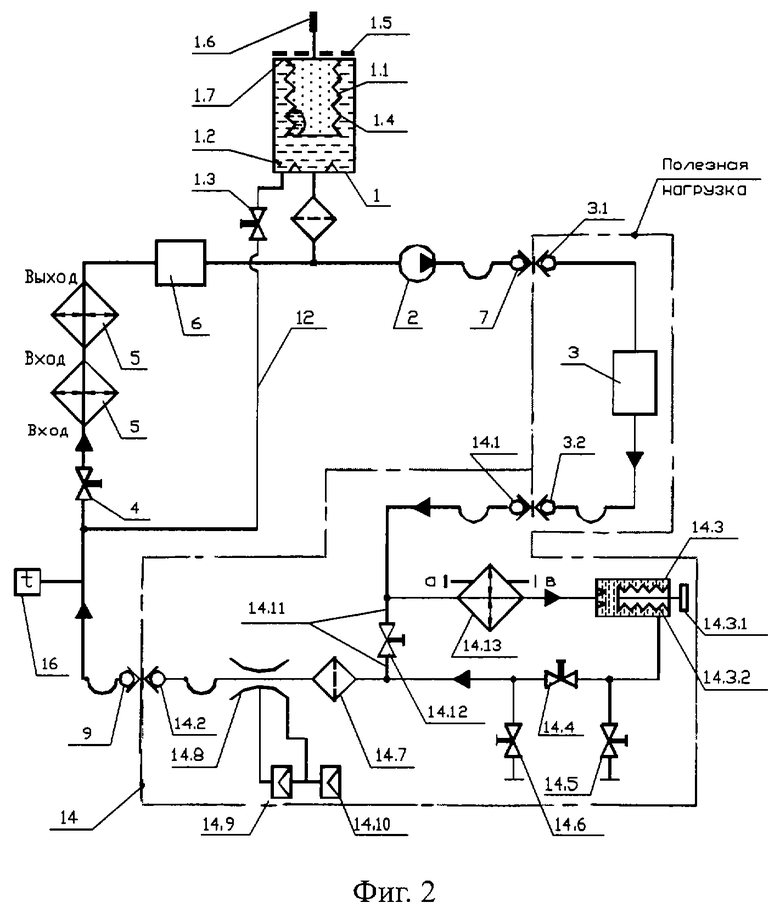

В настоящее время современная СТР космического аппарата (КА) разработки нашего предприятия, выполненная на базе патента по заявке 99102571 от 8.2.1999 г., содержит (см. фиг.2) замкнутый жидкостный контур с теплоносителем и включает в себя соединенные между собой трубопроводами устройства:

- компенсатор объема 1, установленный перед электронасосным агрегатом 2, имеющий заполненную частично низкокипящей жидкостью герметизированную газовую полость 1.1 с присоединенным к ней заваренным герметично заправочным трубопроводом 1.6, ограниченную днищем корпуса 1.7, к поверхности которого приклеен электрообогреватель 1.5, и сильфоном 1.4, и жидкостную полость 1.2 с присоединенным к ней отсечным вентилем 1.3;

- жидкостный тракт охлаждения приборов полезной нагрузки (ретранслятора) 3 с входным и выходным гидроразъемами 3.1 и 3.2 на концах;

- соединительный трубопровод 12, сообщающий выход отсечного вентиля 1.3 компенсатора объема 1 с жидкостным трактом до отсечного вентиля 4, установленного в линии с панелями радиатора 5 и приборов служебных систем 6;

- один выходной и один входной гидроразъемы 7, 9;

- жидкостный тракт блока 14 с входным и выходным гидроразъемами 14.1 и 14.2 на концах, содержащий последовательно соединенные между собой компенсационное устройство 14.3, включающее в себя фиксатор 14.3.1 его сильфона 14.3.2, отсечной вентиль 14.4, на входе и выходе которого присоединены по концевому вентилю 14.5, 14.6, фильтр 14.7 и трубку Вентури 14.8 с присоединенными к ней датчиками перепада давлений 14.9 и абсолютного давления 14.10; байпасную линию 14.11, включающую в себя отсечной вентиль 14.12, соединяющую жидкостный тракт между входным гидроразъемом блока 14.1 и промежуточным теплообменником 14.13, установленным перед компенсационным устройством 14.3, с жидкостным трактом на входе в фильтр 14.7; входной и выходной гидроразъемы блока 14.1 и 14.2, соответственно сообщенные с выходным гидроразъемом 3.2 жидкостного тракта охлаждения приборов полезной нагрузки 3 и входным гидроразъемом 9, установленным в начале жидкостного тракта, идущего к панели радиатора 5.

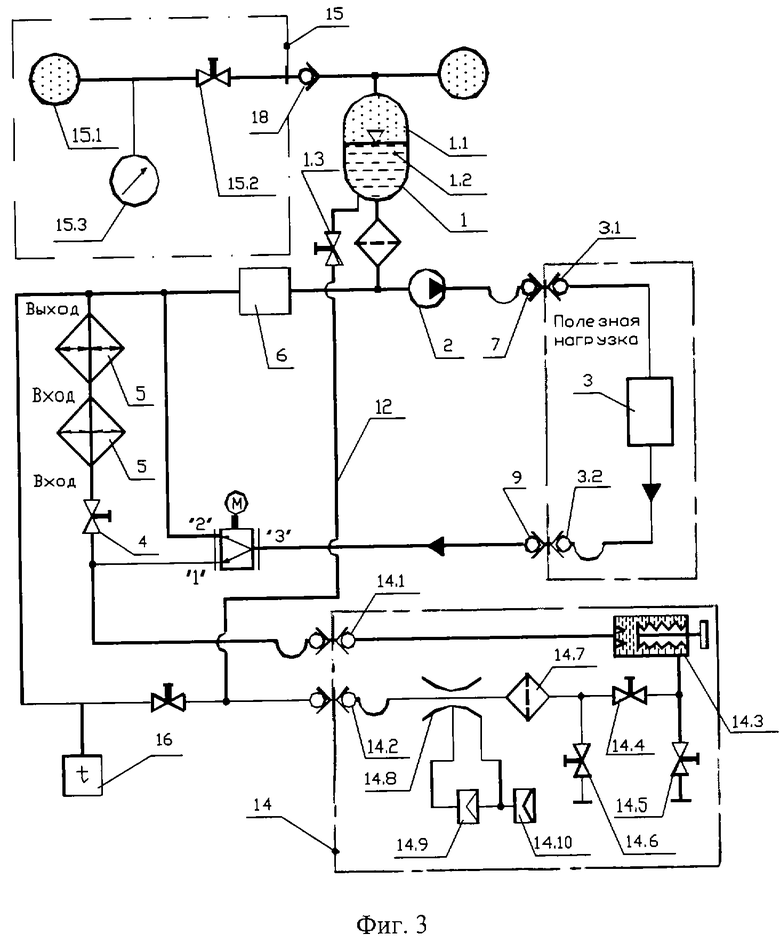

Известный способ изготовления СТР на основе патента по заявке 96104884 от 12.3.1996 г. (см. фиг.3) включает в себя следующие основные операции: периодический контроль на различных этапах изготовления (например, после заправки жидкостного контура теплоносителем; при испытаниях СТР комплексно со спутником в наземных условиях и в термобарокамере; при испытаниях СТР перед и после снятия блока 14 перед запуском спутника) двух основных, определяющих качество изготовления СТР, параметров - требуемого количества массы заправленного в жидкостный контур теплоносителя путем измерения объема газовой полости компенсатора объема 1 с использованием эталонной емкости 15 (15.1 - собственно эталонная емкость; 15.2 - вентиль; 15.3 - манометр) и температуры заправленного теплоносителя (16 - датчик температуры) и требуемого расхода теплоносителя измерением расхода теплоносителя в жидкостном тракте (с помощью трубки Вентури 14.8 и датчика перепада давлений 14.9) при автономной работе как основного, так и резервного гидронасоса электронасосного агрегата в процессе проверки работоспособности (работы) СТР.

В настоящее время в связи с разработкой нового геостационарного связного спутника, обеспечивающего решение вышеуказанной задачи по одновременному выведению в рабочие точки орбиты трех связных спутников с помощью ракеты-носителя типа "Протон" с космодрома "Байконур" или одного связного спутника с помощью ракеты-носителя типа "Союз" с отечественного космодрома "Плесецк", с минимально возможной массой и длительным сроком высоконадежного орбитального функционирования (не менее 15,5 лет), предъявляются очень жесткие требования по упрощению конструкции и снижению массы и повышению надежности всех систем спутника, в частности, его СТР по сравнению с существующими наисовременнейшими СТР - необходимо снизить массу СТР не менее в 2 раза (минимум на 40 кг) и увеличить срок орбитального функционирования и повысить вероятность безотказной работы (надежность) с 0,975 в течение 10,5 лет до 0,99 в течение 15,5 лет орбитального функционирования, для гарантирования чего необходимо обеспечить высокое качество изготовления.

Как показал анализ, проведенный авторами, если вновь разрабатываемую СТР выполнять по известным техническим решениям, то такие поставленные выше требования по упрощению конструкции и снижению массы и обеспечению высокого качества изготовления ее на практике не реализуемы (в основном, как показал всесторонний комплексный анализ спутника, из-за относительно большой массы электронасосного агрегата, компенсатора объема, панелей радиатора и панелей с приборами служебных систем и полезной нагрузки из-за относительно больших их площадей, теплоносителя в жидкостном контуре из-за больших длин жидкостных трактов в вышеназванных панелях (большая длина жидкостных трактов также отрицательно влияет на надежность и срок орбитального функционирования СТР из-за относительно более высоких их негерметичности и риска потерять герметичность); кроме того, при изготовлении известный способ не позволяет периодически контролировать массу заправленного в СТР теплоносителя (т.к. для снижения массы заправочный трубопровод газовой полости компенсатора объема герметично заварен) и не предусматривает меры по обеспечению требуемого расхода теплоносителя при работе СТР в наземных условиях).

Таким образом, существенными недостатками известной СТР являются сложность конструкции, относительно большая масса, недостаточно высокое качество изготовления ее для гарантирования высокой надежности работы при увеличенном до 15,5 лет сроке орбитального функционирования.

Целью предлагаемого авторами технического решения является устранение вышеперечисленных существенных недостатков.

Проведенный авторами анализ показал, что для устранения вышеуказанных существенных недостатков и решения вышеупомянутой задачи при реализации конструкции и способа изготовления вновь разрабатываемой СТР необходимо комплексно учесть следующее:

1. Жидкостный тракт съемного блока (блока 14 - см. фиг.1) и жидкостный тракт остального жидкостного контура СТР должны быть выполнены по последовательной схеме их соединения. При этом напор электронасосного агрегата при требуемом расходе в СТР необходимо выбирать без учета влияния на напор гидравлического сопротивления жидкостного тракта съемного блока - это позволяет, имея ввиду, что гидравлическое сопротивление его жидкостного тракта составляет до 50% гидравлического сопротивления остального жидкостного тракта, снизить потребную мощность электронасосного агрегата на 30%, что позволяет снизить массу электронасосного агрегата на 1,7-2 кг и энергопотребление на 18-20 Вт (за счет этого дополнительно снизится масса солнечных батарей). При использовании такого электронасосного агрегата при наземных испытаниях в процессе изготовления СТР при работе одного насоса требуемый расход теплоносителя может и не обеспечиваться. Поэтому в этом случае, когда при работе ни один из насосов: ни резервный, ни основной не обеспечивает требуемый расход теплоносителя, необходимо включить в работу оба насоса одновременно.

2. Для снижения массы теплоносителя в жидкостном контуре и длин жидкостных трактов необходимо уменьшить площади панелей радиатора и с приборами - эта задача решается следующим образом. Как известно, для заданного количества отводимого тепла площадь радиатора обратно пропорционально средней температуре его в четвертой степени; следовательно, чем выше средняя температура радиатора, тем меньше его площадь. Как показали результаты анализа, средние температуры панелей радиатора существенно повышаются, если радиатор выполнить следующим образом:

- часть потребной площади радиатора (30-40%) разместить на полезной нагрузке так же, как и основные панели радиатора, установленные на модуле служебных систем, в плоскостях наименьшего поступления потоков тепла от солнечного излучения на их радиационные поверхности;

- максимально возможное количество приборов модуля служебных систем и полезной нагрузки прикрепить к поверхностям панелей радиаторов со стороны, противоположной радиационным поверхностям, и под каждым прибором проложить жидкостный тракт радиатора;

- приборы, которые не размещены на панелях радиатора, например приборы системы ориентации из-за удаленности от радиатора, установлены на специальных панелях; эти панели с приборами необходимо разместить после панелей радиатора по движению потока теплоносителя, чтобы теплоноситель поступал в дополнительный радиатор с более высокой температурой;

- приборы ретранслятора (полезной нагрузки) с концентрированным тепловыделением (например, лампы бегущей волны) и допускающие максимально возможные рабочие температуры для разрабатываемого спутника должны быть установлены на специальной панели после дополнительного радиатора, чтобы обеспечить поступление теплоносителя с максимально возможной высокой температурой на вход панели основного радиатора (анализ показывает, что в общем случае указанная панель может быть установлена и между двумя панелями дополнительного радиатора);

- все панели радиаторов выполнить с использованием сотовых наполнителей с приклееванием оптических солнечных отражателей на излучающих поверхностях радиаторов (на геостационарной орбите на плоские панели радиатора, размещенные оптимальным образом - обращенным на север и на юг, периодически солнечные лучи падают под углом до 23o и их максимально можно отразить с использованием оптических солнечных отражателей, тем самым также уменьшив площадь радиаторов);

- все панели радиаторов выполнить плоскими и их на спутнике установить таким образом, чтобы излучающие поверхности радиаторов были обращены на север и на юг, чтобы свести к минимуму тепловые потоки, поступающие от солнечного излучения.

В результате реализации в СТР такого комплекса технических решений обеспечивается снижение массы теплоносителя в жидкостном контуре на 14 кг и собственно конструкции жидкостного контура на 23 кг.

3. В результате существенного снижения массы теплоносителя в жидкостном контуре потребуется менее массивный компенсатор (обеспечивается снижение массы на 3 кг).

4. Для обеспечения высокого качества изготовления с целью гарантирования высокой надежности необходимо при изготовлении СТР проводить (наряду с контролем и обеспечением расхода теплоносителя) периодический контроль требуемой массы теплоносителя в жидкостном контуре СТР (масса теплоносителя должна быть не больше, иначе увеличивается масса СТР выше требуемого, что недопустимо, и не меньше требуемого количества (меньше означает, что жидкостный тракт СТР недостаточно герметичен, что также недопустимо)) измерением объема герметизированной газовой полости компенсатора объема с использованием съемных (перед запуском) герконов, прикрепленных на наружной поверхности корпуса компенсатора объема. (Следует отметить, что если по массе СТР имеются запасы, герконы можно использовать для контроля газовой полости и в условиях орбитального функционирования.)

Таким образом, как следует из вышеизложенного, поставленная цель достигается выполнением конструкции СТР и изготовлением ее таким образом, что:

1. Ha наружной поверхности корпуса компенсатора объема напротив зоны движения вновь введенного постоянного магнита, прикрепленного на периферии днища сильфона со стороны жидкостной полости, установлены пронумерованные герконы, электрические выходы которых сообщены с соединителем, при этом в жидкостном тракте блока до отсечного вентиля, установленного после компенсационного устройства, вновь введено второе компенсационное устройство, днище сильфона которого шарнирно связано с обращенным к нему концом фиксатора, а жидкостный тракт охлаждения полезной нагрузки проложен через панели приборов и через две панели дополнительного радиатора, причем жидкостные тракты в панелях дополнительного и основного радиаторов, установленных на аппарате в плоскостях наименьшего поступления тепловых потоков от солнечного излучения на их радиационные поверхности, контактируют через внутреннюю обшивку панелей радиаторов со стороны сотового заполнителя с поверхностями прикрепленных снаружи к внутренней обшивке приборов, при этом оптические отражатели солнечного излучения приклеены на наружной поверхности наружной обшивки, соединенной сотовым заполнителем с внутренней обшивкой панелей радиаторов.

2. Периодически контролируют функциональные состояния герконов, при этом, если все герконы разомкнуты, изменяют положение днища сильфона второго компенсационного устройства до замыкания одного из ближайших номеров герконов и по номеру замкнутого геркона по градуировочной характеристике, полученной измерениями при изготовлении компенсатора объема, определяют действительный объем газовой полости компенсатора объема и сравнивают с требуемым объемом газовой полости, определенным по следующему соотношению:

Uгп = Uгп.мин+Uжк•β•(tмакс-t)-ΔUку,

где Uгп - требуемый объем газовой полости, дм3;

Uгп.мин - минимальный объем газовой полости, измеренный при изготовлении компенсатора объема, дм3;

Uжк - максимальный заполняемый теплоносителем объем жидкостного контура, измеренный при изготовлении его, дм3;

β - коэффициент температурного изменения объема теплоносителя, 1/oС;

tмакс - максимальная температура теплоносителя, при которой объем теплоносителя в жидкостном контуре максимальный, oС;

t - измеренная температура теплоносителя, oС;

ΔUку - объем теплоносителя, поступившего в жидкостную полость компенсатора объема после изменения положения днища сильфона второго компенсационного устройства до замыкания одного из ближайших номеров герконов, дм3,

и судят о наличии требуемой массы теплоносителя в жидкостном контуре, а при меньшем, чем требуемое значение, расходе теплоносителя в жидкостном тракте как при работе основного, так и при работе резервного гидронасосов включают в совместную работу оба гидронасоса электронасосного агрегата, что и являются, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом устройстве и способе его изготовления.

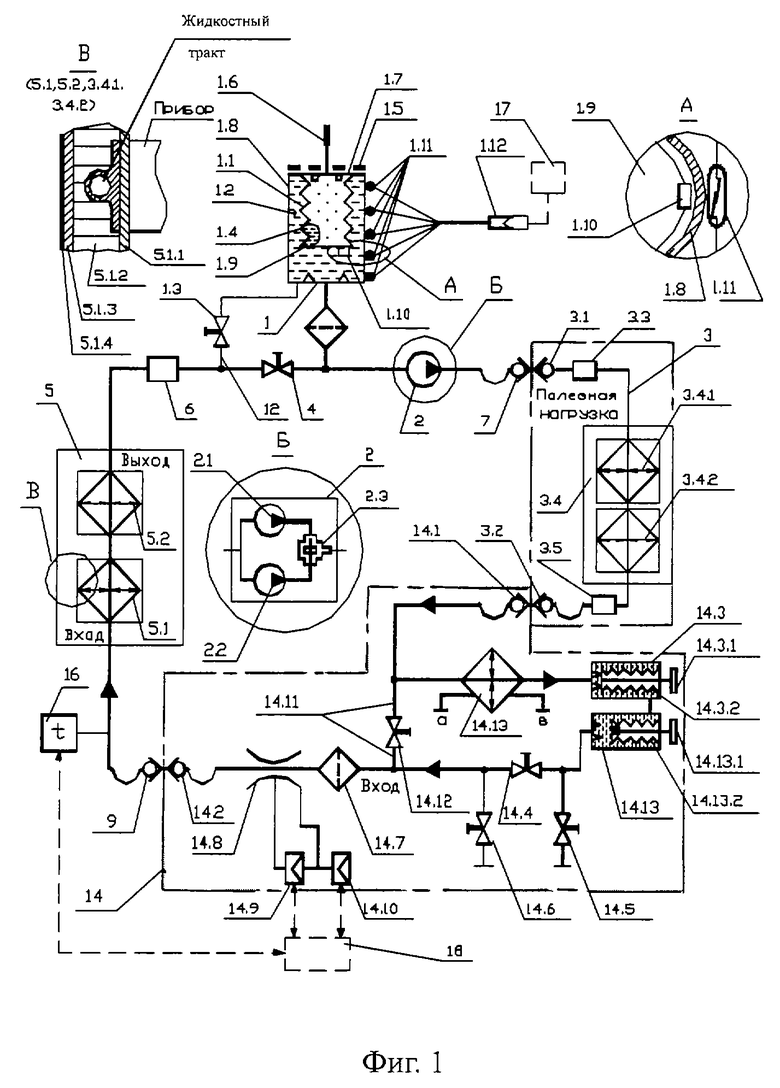

Принципиальная схема предлагаемой СТР КА изображена на фиг.1.

Предлагаемая СТР КА, конструктивно выполненная как единое целое, содержит замкнутый жидкостный контур с теплоносителем и включает в себя соединенные (посредством сварки) между собой трубопроводами устройства:

- компенсатор объема 1, установленный перед электронасосным агрегатом 2 (содержит основной и резервный гидронасосы 2.1 и 2.2, также клапан 2.3, который при одновременной работе двух гидронасосов находится в промежуточном положении), имеющий заполненную частично низкокипящей жидкостью герметизированную газовую полость 1.1 с присоединенным к ней заваренным герметично заправочным трубопроводом 1.6, ограниченную днищем корпуса 1.7, к поверхности которого приклеен электрообогреватель 1.5, и сильфоном 1.4, и жидкостную полость 1.2 с присоединенным к ней отсечным вентилем 1.3; на наружной поверхности корпуса 1.8 компенсатора объема 1 напротив зоны движения вновь введенного постоянного магнита 1.10, прикрепленного на периферии днища сильфона 1.9 со стороны жидкостной полости, установлены пронумерованные герконы 1.11, электрические выходы которых сообщены с соединителем 1.12;

- жидкостный тракт охлаждения приборов полезной нагрузки (ретранслятора) 3 с входным и выходным гидроразъемами 3.1 и 3.2 на концах, который проложен через панели приборов 3.3, 3.5 и через две панели 3.4.1, 3.4.2 дополнительного радиатора 3.4; причем жидкостные тракты в панелях дополнительного и основного радиаторов 3.4 и 5, установленных на космическом аппарате в плоскостях наименьшего поступления тепловых потоков от солнечного излучения на их радиационные поверхности, контактируют через внутреннюю обшивку 5.1.1 панелей радиаторов со стороны сотового заполнителя 5.1.2 с поверхностями прикрепленных снаружи к внутренней обшивке 5.1.1 приборов, при этом оптические отражатели солнечного излучения 5.1.4 приклеены на наружной поверхности наружной обшивки 5.1.3, соединенной сотовым заполнителем 5.1.2 с внутренней обшивкой 5.1.1 панелей радиаторов;

- соединительный трубопровод 12, сообщающий выход отсечного вентиля 1.3 компенсатора объема 1 с жидкостным трактом до отсечного вентиля 4, установленного в линии с панелями радиатора 5 и приборов служебных систем 6;

- один выходной и один входной гидроразъемы 7, 9;

- жидкостный тракт блока 14 с входным и выходным гидроразъемами 14.1 и 14.2 на концах, содержащий последовательно соединенные между собой компенсационное устройство 14.3, включающее в себя фиксатор 14.3.1 его сильфона 14.3.2, отсечной вентиль 14.4, на входе и выходе которого присоединены по концевому вентилю 14.5, 14.6, фильтр 14.7 и трубку Вентури 14.8 с присоединенными к ней датчиками перепада давлений 14.9 и абсолютного давления 14.10; байпасную линию 14.11, включающую в себя отсечной вентиль 14.12, соединяющую жидкостный тракт между входным гидроразъемом блока 14.1 и промежуточным теплообменником 14.13, установленным перед компенсационным устройством 14.3, с жидкостным трактом на входе в фильтр 14.7; входной и выходной гидроразъемы блока 14.1 и 14.2, соответственно сообщенные с выходным гидроразъемом 3.2 жидкостного тракта охлаждения приборов полезной нагрузки 3 и входным гидроразъемом 9, установленным в начале жидкостного тракта, идущего к панели радиатора 5; вновь введенное второе компенсационное устройство 14.13, днище сильфона 14.13.2 которого шарнирно связано с обращенном к нему концом фиксатора 14.13.1.

Предложенный способ изготовления вышеуказанной предложенной СТР (см. фиг. 1) включает в себя следующие основные операции, обеспечивающие высокое качество изготовления СТР:

1. С помощью пультов 17 и 18 периодически (например, после заправки жидкостного контура теплоносителем; при испытаниях СТР комплексно со спутником в наземных условиях и в термобарокамере; при испытаниях СТР перед и после снятия блока 14 перед запуском спутника) контролируют температуру теплоносителя 16 и функциональные состояния герконов 1.11; при этом, если все герконы разомкнуты, изменяют положение днища сильфона 14.13.2 второго компенсационного устройства 14.13 до замыкания одного из ближайших номеров герконов и по номеру замкнутого геркона по градуировочной характеристике, полученной измерениями при изготовлении компенсатора объема 1, определяют действительный объем газовой полости 1.1 компенсатора объема 1 и сравнивают с требуемым объемом газовой полости, определенным по следующему соотношению:

Uгп = Uгп.мин+Uжк•β•(tмакс-t)-ΔUку,

где Uгп - требуемый объем газовой полости, дм3;

Uгп.мин - минимальный объем газовой полости, измеренный при изготовлении компенсатора объема, дм3;

Uжк - максимальный заполняемый теплоносителем объем жидкостного контура, измеренный при изготовлении его, дм3;

β - коэффициент температурного изменения объема теплоносителя, 1/oС;

tмакс - максимальная температура теплоносителя, при которой объем теплоносителя в жидкостном контуре максимальный, oС;

t - измеренная температура теплоносителя, oС;

ΔUку - объем теплоносителя, поступившего в жидкостную полость компенсатора объема после изменения положения днища сильфона второго компенсационного устройства до замыкания одного из ближайших номеров герконов, дм3,

и судят о наличии требуемой массы теплоносителя в жидкостном контуре (при наличии требуемого количества теплоносителя в СТР действительный (измеренный) объем газовой полости соответствует требуемому).

2. С помощью пульта 18 периодически контролируют значение расхода теплоносителя в жидкостном тракте (с помощью трубки Вентури 14.8 и датчика перепада давлений 14.9) при работе как основного, так и резервного насоса электронасосного агрегата; при этом при меньшем, чем требуемое значение, расходе теплоносителя в жидкостном тракте как при работе основного, так и при работе резервного гидронасосов включают в совместную работу оба гидронасоса электронасосного агрегата 2.

Работа предложенной СТР КА происходит следующим образом,

Изготавливают СТР согласно фиг.1.

Работа СТР при орбитальном функционировании (и при испытаниях в термобарокамере) происходит следующим образом.

Избыточное тепло от работающих приборов, расположенных на панелях с приборами и на внутренней обшивке радиаторов, непосредственно (практически полностью) воспринимается теплоносителем, движущимся в жидкостном тракте, расположенном под каждым тепловыделяющим прибором. В процессе движения теплоносителя в жидкостных трактах радиаторов происходит передача аккумулированного тепла всей внутренней обшивке, а затем теплопроводностью через сотовый наполнитель и переизлучением между поверхностями обшивок тепло передается наружной обшивке и далее с наружной радиационной поверхности ее излучается в космическое пространство (или в окружающее радиаторы пространство в термобарокамере).

При наземных испытаниях в условиях окружающего воздуха отвод избыточного тепла от функционирующих приборов производится с помощью съемного блока 14 и подключенной к его промежуточному теплообменнику (к наземной его жидкостной полости) наземной системы обеспечения теплового режима.

Циркуляцию теплоносителя с требуемым расходом по замкнутым контурам СТР обеспечивает электронасосный агрегат (при наземных испытаниях в условиях окружающего воздуха работают основной и резервный гидронасосы одновременно, а при испытаниях в термобарокамере и эксплуатации в условиях орбитального функционирования работает один гидронасос электронасосного агрегата).

Во всех условиях требуемое рабочее давление теплоносителя в жидкостном тракте СТР поддерживается с помощью компенсатора объема, жидкостная полость которого сообщена с жидкостным трактом вблизи входа в электронасосный агрегат, а газовая полость частично заправлена фреоном и пары его в ней создают необходимое давление.

Проведенный авторами анализ показал, что в результате выполнения СТР вновь разрабатываемого связного спутника согласно предложенным техническим решениям обеспечивается:

- упрощение конструкции СТР, приводящее к суммарному уменьшению массы СТР на 42 кг;

- увеличение срока орбитального функционирования с 10,5 до 15,5 лет с повышением вероятности безотказной работы СТР до 0,99 в результате существенного (в 3 раза) уменьшения длины жидкостного тракта СТР;

- достоверный контроль и высокое качество изготовления СТР;

- а также экономия средств и времени при создании вышеуказанного спутника.

Таким образом, как видно из вышеизложенного, в результате выполнения и изготовления СТР КА согласно предложенным авторами техническим решениям обеспечиваются существенное упрощение конструкции и уменьшение массы СТР и высокое качество изготовления, гарантирующие высоконадежную работу СТР в условиях орбитального функционирования в течение требуемого срока, т.е. тем самым достигаются цели изобретения.

Предложенные авторами технические решения отражены в технической документации НПО прикладной механики, по которой будет изготавливаться СТР вновь создаваемого связного спутника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191359C2 |

| СПОСОБ ИСПЫТАНИЙ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209751C2 |

| СПОСОБ ИСПЫТАНИЙ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2200689C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2151722C1 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА | 2002 |

|

RU2233773C2 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2164884C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ СВЯЗНОГО СПУТНИКА | 1999 |

|

RU2158703C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2002 |

|

RU2237600C2 |

| СПОСОБ ИСПЫТАНИЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1998 |

|

RU2159728C2 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ГАЗОЖИДКОСТНОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 1999 |

|

RU2151721C1 |

Изобретение относится к космической технике и может быть использовано при создании и модификации систем терморегулирования (СТР) связных спутников. Предлагаемая СТР содержит жидкостный контур с теплоносителем, компенсатор объема с сильфоном, жидкостную полость и жидкостный тракт съемного (перед запуском) блока. Контур сообщен с электронасосом, а жидкостная полость - с трактом охлаждения полезной нагрузки. Жидкостный тракт съемного блока снабжен теплообменником и двумя компенсационными устройствами с сильфонами. При этом на днище сильфона компенсатора объема установлен постоянный магнит, а на корпусе, со стороны жидкостной полости - герконы. В состоянии, когда все герконы разомкнуты, перемещают днище сильфона второго компенсационного устройства до замыкания одного из герконов, по номеру которого (с помощью градуировочной шкалы) определяют фактический объем газовой полости компенсатора объема и сравнивают с требуемым. Изобретение направлено на упрощение конструкции, снижение массы СТР, обеспечение высокого качества ее изготовления, с гарантией высокой надежности работы при сроке орбитального функционирования до 15,5 лет. 2 с.п.ф-лы, 3 ил.

Uгп = Uгп.мин+Uжк•β•(tмакс-t)-ΔUку,

где Uгп - требуемый объем газовой полости, дм3;

Uгп.мин - минимальный объем газовой полости, измеренный при изготовлении компенсатора объема, дм3;

Uжк - максимальный заполняемый теплоносителем объем жидкостного контура, измеренный при изготовлении его, дм3;

β - коэффициент температурного изменения объема теплоносителя, 1/oС;

tмакс - максимальная температура теплоносителя, при которой объем теплоносителя в жидкостном контуре максимальный, oС;

t - измеренная температура теплоносителя, oС;

ΔUку - объем теплоносителя, поступившего в жидкостную полость компенсатора объема после изменения положения днища сильфона вновь введенного второго компенсационного устройства до замыкания одного из ближайших номеров герконов, дм3,

и судят о наличии требуемой массы теплоносителя в жидкостном контуре, а при меньшем, чем требуемое значение, расходе теплоносителя в жидкостном тракте как при работе основного, так и резервного гидронасосов включают в совместную работу оба гидронасоса электронасосного агрегата.

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2151722C1 |

| RU 96104884 А, 27.06.1998 | |||

| ГЕТЕРОБИЦИКЛИЧЕСКОЕ СОЕДИНЕНИЕ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБЫ ПОЛУЧЕНИЯ ГЕТЕРОБИЦИКЛИЧЕСКОГО СОЕДИНЕНИЯ | 1993 |

|

RU2128656C1 |

| АНДРЕЙЧУК О.Б., МАЛАХОВ Н.Н | |||

| Тепловые испытания космических аппаратов | |||

| - М.: Машиностроение, 1982, с.14-16. | |||

Авторы

Даты

2003-08-10—Публикация

2001-04-27—Подача