Изобретение относится к цветной металлургии, а именно к производству алюминия электролизом расплавленных солей из оксидов, и касается конструкции катодного устройства алюминиевого электролизера и может быть использовано при проектировании новых и реконструкции действующих алюминиевых электролизеров.

Известно катодное устройство алюминиевого электролизера содержащее кожух, сплошные угольные подовые блоки, размещенные на теплоизоляционном пористом материале, токоподвод, выполненный в виде стальных пластин с прорезями, расположенными перпендикулярно длинной стороне блока. К пластине приварена небольшая наружная часть токоподводящего стержня, который соединен с катодной алюминиевой шиной через алюминиевый спуск - гибкий пакет из алюминиевых пластин (Патент РФ 2149925, МПК С 25 С 3/08).

Однако в данном устройстве в процессе эксплуатации невозможно достигнуть надежного сцепления угольных подовых блоков и токоподводящих пластин, что приводит к повышенному расходу электроэнергии за счет ослабления электрического контакта блок - пластина, и как следствие - увеличение затрат на производство.

Наиболее близким по совокупности существенных признаков к предлагаемому является катодное устройство алюминиевого электролизера, содержащее кожух, угольные подовые блоки, токоподводящие стержни (блюмс) в виде стального бруса и огнеупорные плиты, расположенные под угольными подовыми блоками. Блюмс вставляется в паз блока и для лучшего электрического контакта заливается чугуном или трамбуется графитовой крошкой со связкой. Блюмс электрически соединяется с катодной алюминиевой шиной через алюминиевый спуск - гибкий пакет из алюминиевых пластин. Последние привариваются контактной сваркой к блюмсу и аргонной - к алюминиевой шине. Сварка осуществляется при монтаже электролизера и разрушается при его демонтаже. Соединение углеграфитового подового блока с блюмсом осуществляется заранее до монтажа электролизера. Подовая масса набивается сбоку блюмса в зазоре с блоком (Справочник металлурга по цветным металлам. Производство алюминия. М.: Металлургия, 1971, стр. 195).

Предлагаемая конструкция позволяет достигнуть гарантированный механический контакт между токоподводящими стержнями и блоком, но тем не менее обладает следующими недостатками. Рабочий ток идет от стержня сначала к ножкам блока, а затем по вертикали в блоке к расплаву алюминия, при такой набивке путь тока длинный, и как следствие - большое падение напряжения и повышенный расход электроэнергии. Кроме того, так как коэффициенты термического расширения стали и углеграфитового блока значительно отличаются друг от друга, то при нагреве такой конструкции возникают большие термические напряжения, вызывающие образование трещин в угольных блоках. В результате алюминий, проникая по трещинам в подовом блоке к стальным токоподводящим стержням, растворяет их и происходит загрязнение наработанного алюминия железом, нарушение токоподвода и преждевременное отключение и выход из строя электролизера.

Основная задача изобретения заключается в увеличении срока службы катодного устройства за счет уменьшения величины термического напряжения между блоком и токоподводящим элементом, а также в уменьшении расхода электроэнергии за счет снижения контактного электросопротивления и повышении качества алюминия за счет исключения загрязнения его железом.

Для достижения поставленной задачи заявляемое катодное устройство алюминиевого электролизера содержит следующую совокупность существенных признаков: кожух, угольные подовые блоки, закрепленные в блоке подовой массой токоподводящие элементы и огнеупорные плиты, расположенные под угольными подовыми блоками, причем токоподводящие элементы представляют собой изогнутые медные пластины, закрепленные жестко вертикальной частью в продольные пазы блоков, выполненных на пограничных участках и снизу блоков.

Совокупность указанных общих существенных признаков дополняют, развивают и уточняют следующие частные отличительные признаки, направленные на решение той же задачи: токоподводящие элементы в поперечном сечении имеют форму швеллера, уголка или т-образную и количество выполненных пазов в блоке составляет не менее четырех.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки. Токоподводящие элементы представляют собой изогнутые медные пластины, что значительно увеличивает поверхность контакта токоподводящий элемент - блок и тем самым уменьшает контактное электросопротивление, а кроме того, при электролизе не происходит загрязнение алюминия железом. При использовании изогнутых пластин в количестве менее четырех не достигается достаточное снижение термического напряжения, так как в этом случае необходимо в блоке выполнять широкие пазы, и остается вероятность разламывания блока. При использовании более пяти изогнутых пластин происходит значительное механическое ослабление блока и также вероятно его разламывание. На пограничных участках и снизу угольных блоков выполнены узкие пазы, при этом электрический ток пойдет вверх по телу блока, что заметно уменьшает падение напряжения и энергозатраты.

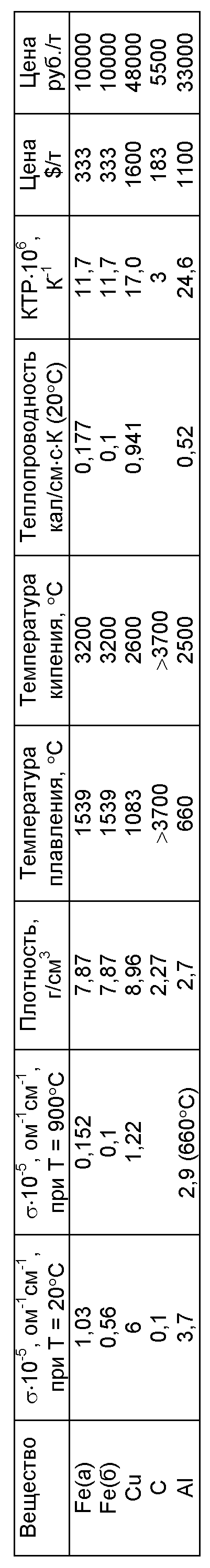

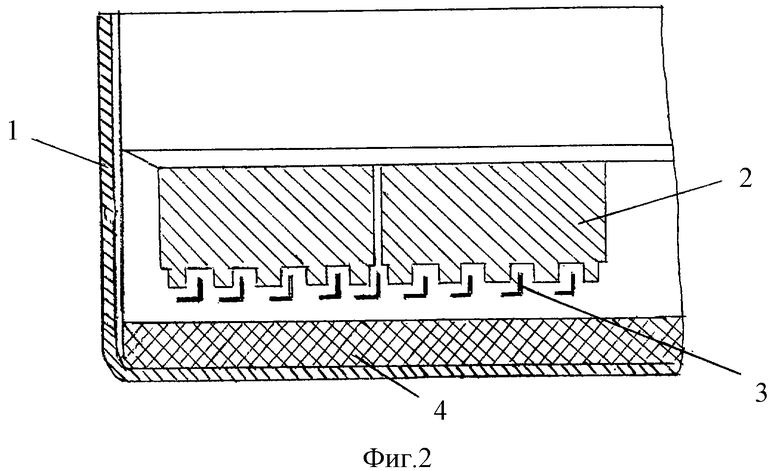

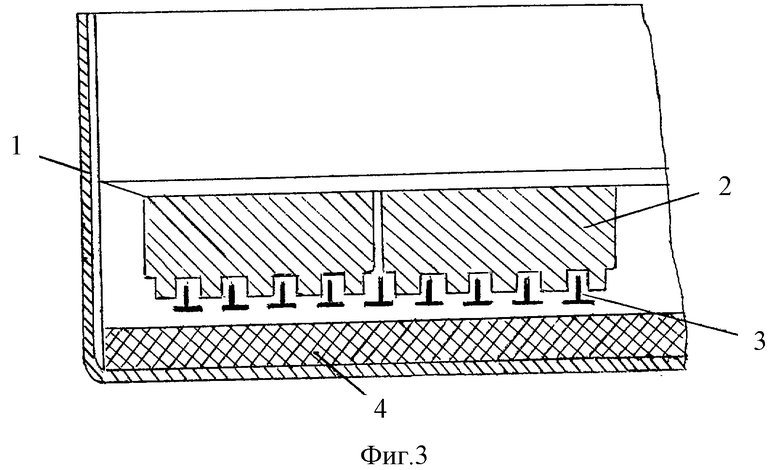

Сущность изобретения поясняется графическими материалами, на которых изображено: на фиг.1 - конструкция устройства с токоподводом в форме швеллера, вид с торца блока; на фиг.2 - то же устройство с токоподводом в форме уголка; на фиг.3 - то же устройство с т-образным токоподводом.

Катодное устройство алюминиевого электролизера содержит кожух 1, угольные подовые блоки 2, выполненные с пазами снизу блоков и на пограничных участках, в которые вставлены медные изогнутые пластины 3, блоки 2 установлены на теплоизоляционные плиты 4.

В процессе работы данного устройства электрический ток подводится через токоподводящие медные изогнутые пластины 3 к угольным подовым блокам 2. Часть пластины 3 входит в узкий паз блока 2, где она прочно забивается подовой массой и создается гарантированный механический и электрический контакт. При такой конструкции вертикальная часть пластины может быть большей или меньшей в зависимости от технологических и конструктивных требований.

При эксплуатации катодного устройства, выполненного по прототипу, стальной стержень находится в контакте с углеграфитовым блоком и набивочной массой при рабочей температуре 800-900oС, при длительной работе 3-5 лет происходит науглероживание и стальной стержень не пригоден к повторному использованию, его сдают во вторчермет. Используемая по предлагаемому изобретению медная изогнутая пластина не взаимодействует с углеродом, не образует карбидов, не изменяется и может использоваться повторно. Приводим расчет экономической целесообразности применения медных пластин.

Основой расчета служит закон Ома, электросопротивление стального (1) и медного (2) токоподводов должны быть равны.

R = L1/σ1S1 = L2/σ2S2, (1)

S2L = V2 = S1Lσ1/σ2 = V1σ1/σ2

Вес Р и стоимость С получим, умножая объем на плотность d и на цену Ц тонны металла.

P2 = V2d2 = S1Ld1d2σ1/d1σ2 = Pd2σ1/d1σ2 (3)

C2 = P2Ц2 = P1Ц1Ц1d2σ1/Ц1d1σ2 = C1Ц2d2σ1/Ц1d1σ2 (4)

Откуда получаем соотношение стоимостей медной пластины и стального стержня

C2/C1 = Ц2d2σ1/Ц1d1σ2

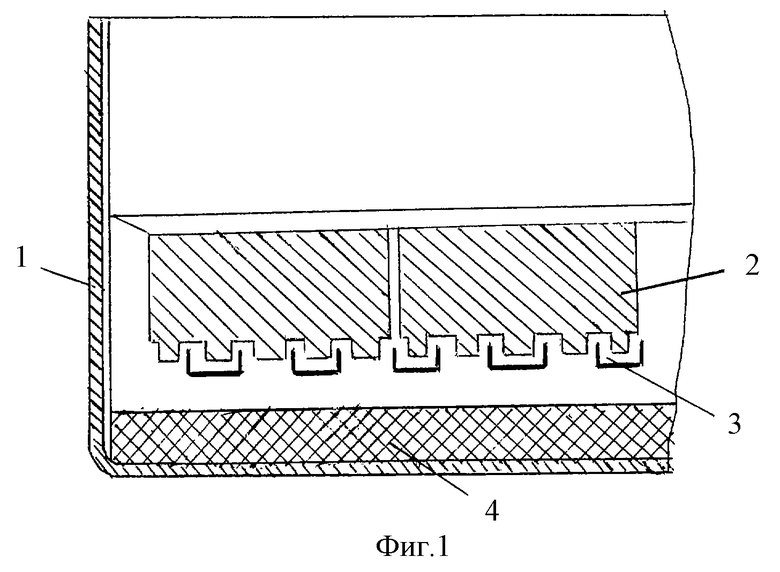

Исходные данные приведены в таблице, подставим их в уравнение (5)

(а) Вариант для стали с высокой удельной электропроводностью.

С2/С1=48000•8,96•0,152•105 /10000•7,87•1,22•105=0,8=1/1,47

Оказывается, что токоподвод из меди в 1,47 раз или на 32% дешевле, чем из стали.

(б) Вариант для стали с низкой удельной электропроводностью.

С2/С1=48000•8,96•0,1•105 /10000•7,87•1,22•105=0,45=1/2,24

т. е. применение медной пластины будет в 2,24 раза дешевле, чем применение стального стержня. Более того, поскольку медь не изменяется во время работы, то ее можно использовать многократно без покупки исходной. С учетом соотношения электропроводностей медь/сталь = 10 при 900oС вместо плоского стального блюмса толщиной 50 мм или 25 мм используем медные листы толщиной всего 50/10= 5 мм или 25/10=2,5 мм. Примерно такой толщины получаются листы электролитической меди, т. e. готовой к употреблению без дополнительной обработки.

Таким образом, предлагаемое катодное устройство за счет уменьшения падения напряжения на подовом блоке с 0,081 В до 0,027 В позволяет уменьшить затраты электроэнергии на (0,054/4,5)•100=1,2% на получение алюминия. Кроме того, применение медной пластины меньшего сечения на выходе из кожуха электролизера уменьшит теплопотери через монтажные окна.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2381301C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149925C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2221087C2 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2002 |

|

RU2231577C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2002 |

|

RU2221903C1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2010 |

|

RU2449060C2 |

| УСТРОЙСТВО КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА УГЛЕГРАФИТОВЫХ БЛОКОВ | 2002 |

|

RU2210072C1 |

| Способ монтажа подины алюминиевого электролизера | 1990 |

|

SU1770452A1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401887C1 |

Изобретение относится к цветной металлургии, а именно к производству алюминия электролизом расплавленных солей из оксидов, и касается конструкции катодного устройства и может быть использовано при проектировании новых и реконструкции действующих электролизеров. Катодное устройство содержит кожух, угольные подовые блоки, закрепленные в блоке подовой массой токоподводящие элементы и огнеупорные плиты, расположенные под угольными подовыми блоками. Токоподводящие элементы выполнены в виде изогнутых медных пластин, жестко закрепленных вертикальной частью в продольных пазах блоков, выполненных снизу и на их пограничных участках. Токоподводящие элементы в поперечном сечении имеют форму швеллера, уголка или Т-образную. Количество пазов в подовом блоке составляет не менее четырех. Использование изобретения позволяет увеличить срок службы катодного устройства, снизить расход электроэнергии и повысить качество алюминия. 2 з.п. ф-лы, 3 ил., 1 табл.

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| - М.: Металлургия, 1971, с.195 | |||

| Катодная секция алюминиевого электролизера | 1984 |

|

SU1260412A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 0 |

|

SU270254A1 |

| Катодная секция алюминиевого электролизера | 1980 |

|

SU926079A1 |

| US 4605481, 12.08.1986 | |||

| Бумажная масса | 1975 |

|

SU670658A1 |

Авторы

Даты

2003-08-10—Публикация

2002-02-28—Подача