Изобретение относится к способам термического обезвреживания низкокалорийных отходящих газов производства технического углерода, содержащих частицы технического углерода, доменного газа и др. Образующиеся в результате термического обезвреживания отходящих газов продукты горения могут быть использованы в качестве теплоносителя для сушки влажных гранул технического углерода в сушильных барабанах для подогрева сырья, технологического воздуха, в котлах-утилизаторах и в других целях.

Известен способ термического обезвреживания отходящих газов производства технического углерода, включающий сжигание аксиального потока вспомогательного топлива с частью завихренного потока воздуха, тангенциальную подачу завихренного потока смеси отходящих газов с другой частью воздуха, смешение аксиального потока продуктов горения вспомогательного топлива и тангенциального потока смеси отходящих газов и воздуха, воспламенение и горение горючих компонентов отходящих газов (Патент США 4154567, кл. 431-5, 1981).

Недостатком известного способа является недостаточная полнота выгорания частиц технического углерода, содержащихся в отходящих газах производства технического углерода, особенно в случае повышенной начальной концентрации частиц.

Известен реактор для сжигания промышленных отходящих газов, который включает цилиндрические соосно и последовательно соединенные футерованную камеру для подачи потока поддерживающего (вспомогательного) топлива и завихренного потока воздуха, нефутерованную камеру завихрения для подачи смеси отходящих газов и воздуха, которая содержит устройство для завихрения потока этой смеси, и футерованную камеру сгорания для сжигания отходящих газов. Камера завихрения отделена от камеры сгорания футерованным сужением и имеет диаметр меньше, чем у камеры сгорания.

В этом реакторе для сжигания отходящих газов применяют эффект взаимодействия двух различных вихревых потоков - низковихревого и высоковихревого. Низковихревой поток воздуха для стабильного сжигания поддерживающего топлива дает поток, который создает барьер для возвратного вихревого потока из вихревой камеры и создает условия для зажигания высоковихревого потока смеси воздуха и отходящих газов, который движется через суженный проход в камеру сгорания (Патент США 4154567, кл. 431-5, 1981 г.).

Управление работой такой печи достаточно сложное, а для создания вихревых потоков требуются дополнительные энергетические затраты.

Известен способ термического обезвреживания отходящих газов производства технического углерода, включающий сжигание аксиального потока топлива с частью воздуха V1 при коэффициенте избытка воздуха 1,5-2,0 и подачи тангенциального потока смеси отходящих газов с другой частью воздуха V2 при коэффициенте избытка последнего 1,0-1,2, а отношение V1:V2 = 0,5÷1,0 (Патент РФ 2027107, кл. F 23 G 7/06, 28.05.91 - прототип).

Недостаток известного способа - недостаточная полнота выгорания частиц технического углерода, содержащихся в отходящих газах производства технического углерода, при использовании неподогретого воздуха, вводимого тангенциально.

Реактор для осуществления известного способа термического обезвреживания отходящих газов производства технического углерода (сажи) включает соосно и последовательно установленные камеру для сжигания вспомогательного топлива с аксиальной горелкой и выходным соплом, камеру горения отходящих газов с двумя тангенциальными патрубками подачи смеси отходящих газов с воздухом, кольцевую перегородку и камеру дожигания горючих компонентов отходящих газов.

В данном реакторе для сжигания вспомогательного топлива фактически используется камера, состоящая из соосно и последовательно установленных четырех камер. Три первые камеры имеют постепенно увеличивающий диаметр, а четвертая камера (выходное сопло) имеет диаметр менее диаметра двух предыдущих камер. Следующая за выходным соплом камера сжигания отходящих газов имеет длину больше ее диаметра.

Недостатком известного реактора является сочетание маленького диаметра четвертой камеры (выходного сопла) и большой длины следующей за ней камеры сжигания обезвреживаемого газа, что не исключает возможности проскакивание несгоревших частиц технического углерода (сажи) через кольцевую перегородку. Маленький диаметр выходного сопла также ведет к увеличению энергетических затрат.

Целью изобретения является повышение эффективности выгорания вредных составляющих отходящего газа производства технического углерода, доменного газа с меньшими энергетическими затратами.

Предлагаемый способ термического обезвреживания отходящих газов производства технического углерода (сажи) включает смешение всего количества воздуха, используемого в процессе, с газообразным вспомогательным топливом, его воспламенение и сжигание с образованием аксиального потока высокотемпературного газового окислителя, имеющего максимальную скорость на начальном участке в зоне смешения газового топлива с воздухом, равную 50-200 м/с, его ступенчатое плавное расширение и подачу в него тангенциального потока обезвреживаемых газов со скоростью 15-80 м/с, воспламенение и сгорание горючих компонентов обезвреживаемых газов.

Отличительными признаками предлагаемого способа термического обезвреживания отходящих газов производства технического углерода (сажи) является формирование в зоне смешения газообразного вспомогательного топлива с воздухом плавно расширяющегося аксиального потока высокотемпературного окислителя, скорость которого на начальном участке 50-200 м/с, а скорость подачи тангенциального потока обезвреживаемых газов составляет 15-80 м/с.

Другим отличительным признаком предлагаемого способа является подача всего воздуха, используемого для обезвреживания газов, аксиально.

Реактор для осуществления предлагаемого способа термического обезвреживания отходящих газов производства технического углерода (сажи) включает соосно и последовательно установленные цилиндрические камеру сжигания вспомогательного топлива, состоящую из трех последовательно и соосно установленных туннелей с постепенно увеличивающимися диаметрами Д1, Д2 и Д3 и аксиальной горелкой, камеру горения обезвреживаемых газов, смесительную камеру, отношения диаметра которой Д5 к диаметру третьего туннеля Д3 составляет 1÷1,5, к диаметру второго туннеля Д2 - 2÷3, к диаметру первого туннеля Д1 - 3,5÷6,0 и к диаметру камеры горения обезвреживаемых газов Д4 - 0,10÷0,35, а отношение ее длины L к диаметру Д5 - 1,0÷1,5, и камеру дожигания горючих компонентов обезвреживаемых газов.

Отличительными признаками предлагаемого реактора являются выполнение камеры сжигания вспомогательного топлива в виде трех последовательно и соосно установленных туннелей с постепенно увеличивающимися диаметрами Д1, Д2 и Д3, при этом отношение диаметра смесительной камеры Д5 к диаметру третьего туннеля Д3 составляет 1÷1,5 к диаметру второго туннеля Д2 составляет 2÷3, к диаметру первого туннеля Д1 составляет 3,5÷6,0 и к диаметру камеры горения обезвреживаемых газов Д4 составляет 0,10÷0,35, а отношение длины смесительной камеры L к диаметру Д5 составляет 1,0÷1,5.

Предлагаемая совокупность существенных признаков изобретения позволяет повысить эффективность выгорания вредных составляемых отходящих газов с меньшими энергетическими затратами.

В способе термического обезвреживания отходящих газов производства технического углерода (сажи), доменных газов при сжигании вспомогательного топлива и скорости истечения продуктов полного горения из сопла аксиального сжигающего устройства 50-200 м/с создаются условия для интенсивной турбулентной пульсации, которая способствует быстрому смешению струй воздуха и вспомогательного топлива и полному сжиганию последнего. В результате этого получают поток высокотемпературного окислителя, который обеспечивает подогрев и воспламенение (относительно холодного) тангенциального потока обезвреживаемых газов, содержащих частицы технического углерода (сажи). При этом частицы технического углерода (сажи) нагреваются и начинают светиться. Подогреву потока обезвреживаемого газа способствует тот факт, что площадь поперечного сечения потока горячих газов несколько больше площади поперечного сечения смесительной камеры и относительно холодный поток отходящих газов перемешивается с периферийным слоем горячих газов горения, нагревается и окончательно перемешивается в смесительном сопле. При этом светящиеся частицы технического углерода (сажи) полностью газифицируются (сгорают), в том числе при резких изменениях их концентрации.

Турбулентная пульсация, которая возникает при скорости истечения потока продуктов горения 50-200 м/с позволяет применять в процессе горения неподогретый воздух, что снижает энергетические затраты на процесс обезвреживания, а также подать весь воздух на горение вспомогательного топлива аксиально. Использование горелок для сжигания вспомогательного топлива по патентам РФ 1651625 и 1651626 в сочетании с заявленным способом и реактором позволяет получить поток окислителя с энергией, достаточной для обезвреживания отходящих газов при достаточно низкой температуре процесса 1320-1380oС, что исключает образование окислов азота.

При скорости истечения газов горения из сопла сжигающего устройства менее 50 м/с интенсивность турбулентной пульсации падает и ухудшается смешение струй вспомогательного топлива и воздуха, что приводит к снижению эффективности прогрева тангенциального потока отходящих газов, содержащих частицы технического углерода (сажи) и возможен проскок несгоревших частиц.

При скорости истечения более 200 м/с увеличивается гидравлическое сопротивление сопла и снижается общая эффективность процесса.

Другое отличие способа состоит в том, что скорость тангенциального потока газов составляет 15-80 м/с. Благодаря этому тангенциальный поток отходящих газов без турбулентных завихрений смешивается с наружным слоем аксиального потока. За счет центробежных сил частицы технического углерода (сажи) из отходящих газов концентрируются у периферии камеры, и время их пребывания в камере значительно превышает время пребывания газообразных компонентов отходящих газов. Частицы техуглерода (сажи) нагреваются за счет теплоотдачи от стенок футеровки и от аксиального потока продуктов горения вспомогательного топлива, начинают светиться и газифицироваться (сгорать).

При скорости тангенциального потока менее 15 м/с уменьшается пристеночная концентрация частиц технического углерода (сажи), что приводит к проскоку их в зону смешения без достаточного предварительного прогрева. При скорости тангенциального потока более 80 м/с повышается гидравлическое сопротивление, что приводит к росту энергетических затрат.

Подача аксиального потока продуктов горения вспомогательного топлива с воздухом со скоростью 50-200 м/с обеспечивает получение высокотемпературного потока окислителя, энергии которого хватает для подогрева и поджигания тангенциального потока отходящих газов без подачи дополнительного количества воздуха, то есть тангенциальная составляющая воздуха в потоке равна 0.

Способ осуществляется в реакторе, который включает в себя камеру сжигания вспомогательного топлива с аксиально установленной горелкой, состоящую из последовательно и соосно установленных туннелей с диаметрами Д1, Д2, Д3, камеру обезвреживаемых газов с диаметром Д4 с тангенциально установленным патрубком для подачи потока отходящих газов, смесительную камеру с диаметром Д5 и камеру дожигания

Для стабильного режима горения дополнительного топлива и обеспечения полноты выгорания вредных составляющих отходящего газа соотношение диаметров следующее:

Д5/Д1=3,5÷6,0

Д5/Д2=2,0÷3,0

Д5/Д3=1,0÷1,5

Д5/Д4=0,10÷0,35

L/Д5=1,0÷1,5

При таких соотношениях диаметров соосно и последовательно установленных камер аксиальный поток продуктов горения вспомогательного топлива движется через них с оптимальной скоростью. При выходе из камеры с диаметром Д3 поток раскрывается таким образом, что имеет площадь поперечного сечения несколько больше, чем площадь поперечного сечения смесительной камеры с Д5. Это устраняет возможность проскакивания относительно холодных струй отходящего газа через камеру Д5, что привело бы к снижению эффективности выгорания частиц технического углерода и способствует нагреванию отходящего газа.

При соотношении Д5/Д1<3,5; Д5/Д2<2; Д5/Д3<1; Д5/Д4<0,1; L/Д5<1 увеличивается сопротивление реактора, что ведет к увеличению энергозатрат.

При соотношениях Д5/Д1>6,0; Д5/Д2>3; Д5/Д3>1,5; Д5/Д4>0,35; L/Д5>1,5 возможен проскок несгоревших частиц.

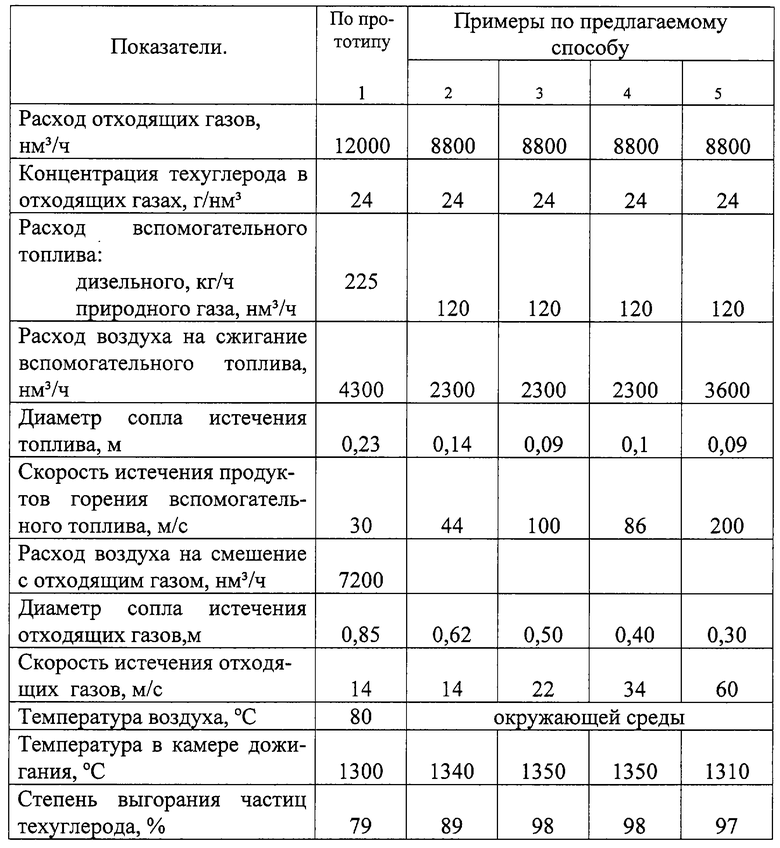

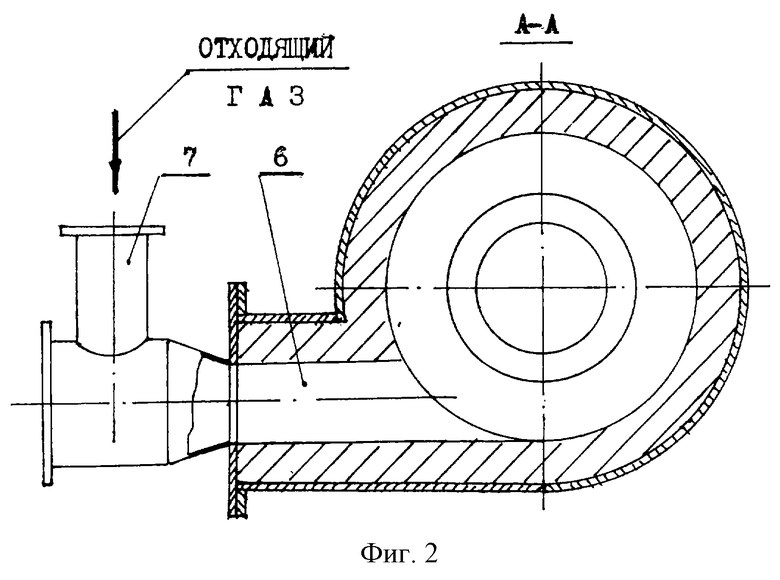

На фиг.1 схематически представлен реактор для осуществления способа термического обезвреживания отходящих газов производства технического углерода (сажи); на фиг.2 - разрез по А-А фиг.1.

Реактор включает соосно и последовательно установленные цилиндрические камеру горения, состоящую из туннелей 1, 2, 3 с диаметрами Д1, Д2 и Д3 соответственно для сжигания вспомогательного топлива с аксиально установленной горелкой 4, камеру горения отходящего газа 5 с диаметром Д4 и длиной L с тангенциальным патрубком 6 для подачи отходящих газов через вход 7, смесительную камеру 8 с диаметром Д5 и камеру 9 дожигания горючих компонентов отходящих газов. Рабочие камеры реактора сформированы футеровкой 10, выполненной из огнеупорных изделий внутри корпуса 11.

Для осуществления предлагаемого способа использовали реактор для термического обезвреживания отходящих газов производства технического углерода (сажи) со следующими параметрами: отношение диаметра Д5 к диаметру Д1 составляет 6,0; к диаметру Д2 - 2,7; к диаметру Д3 - 1,1; к диаметру Д4 - 0,35 и отношение длины L камеры горения обезвреживаемых газов к диаметру Д5 - 1,4.

Реактор работает следующим образом. В туннель 1 с диаметром Д1 камеры горения через горелку 4 подают вспомогательное топливо с воздухом при коэффициенте избытка воздуха α=1,9-3,0. Топливо сгорает с образованием высокотемпературного потока продуктов горения, который проходит через соосно и последовательно установленные туннели 2 и 3 с диаметрами Д2 и Д3 камеры горения. Продукты горения поступают в камеру 5 с диаметром Д4. Отходящие газы производства техуглерода, содержащие частицы тех углерода (сажи), через патрубок 7 поступают в камеру 5 через тангенциальный патрубок 6.

Отходящие газы в камере 5 нагреваются за счет теплоотдачи от стенок футеровки и от аксиального потока продуктов горения вспомогательного топлива, перемешиваются на периферийных участках аксиального потока. За счет высокой скорости аксиального потока нагретые отходящие газы захватываются им и окончательное перемешивание и воспламенение происходит в смесительной камере 8. Основная часть частиц техуглерода (сажи) нагревается в камере 5 и начинает газифицироваться (гореть), несгоревшие частицы поступают в камеру смешения 8 и полностью сгорают.

Далее продукты горения поступают в камеру 9, где происходит дожигание горючих составляющих потока. Обезвреженные газы выводятся в атмосферу.

Пример 1 (по прототипу). В аксиальную горелку подают воздух в количестве 4300 нм3/ч и вспомогательное топливо (природный газ) в количестве 120 нм3/ч, которое сгорает с образованием высокотемпературного потока газов полного горения. В этот поток подают тангенциально со скоростью 14 м/с смесь 7200 нм3/ч воздуха, подогретого до 80oС с отходящими газами, взятыми в количестве 12000 нм3/ч. При этом скорость истечения высокотемпературных продуктов полного горения вспомогательного топлива на начальном этапе составляет 30 м/с. В результате на выходе из реактора получают газовый поток со степенью выгорания частиц технического углерода 79%.

Примеры 2-5 (по предлагаемому изобретению).

В аксиальную горелку подают воздух в количестве 2300-3600 нм3/ч и вспомогательное топливо (природный газ) в количестве 120 нм3/ч. Температура горения вспомогательного топлива составляет 950-1150oС. Скорость истечения аксиального потока продуктов горения составляет 44-200 м/с и варьируется за счет изменения диаметра сопла истечения горелочного устройства и расхода воздуха на горение.

Отходящие газы производства технического углерода (сажи) в количестве 8800 нм3/ч подают в камеру через тангенциальный канал. Скорость истечения отходящих газов меняется от 14 до 60 м/с за счет изменения диаметра сопла устройства для их подачи. Температура отходящего газа 200oС, воздух на горение подают без подогрева, т.е. при температуре окружающей среды. Отходящие газы получены в условиях переходного режима с увеличенной в 2-3 раза по сравнению со стационарным режимом концентрацией технического углерода (сажи) в газах 24 г/нм3.

Температура продуктов сжигания отходящих газов в камере дожигания составляет 1310-1350oС.

Результаты опытов по способу термического обезвреживания отходящих газов по сравнению с прототипом приведены в таблице. В опытах 3-5 при скорости истечения продуктов горения вспомогательного топлива 86-200 м/с и скорости истечения отходящих газов 22-60 м/с степень выгорания частиц технического углерода (сажи) составила 97-98%. При скорости истечения вспомогательного топлива 44 м/с и скорости истечения отходящих газов (пример 2) степень выгорания технического углерода (сажи) составила 89%. Процесс обезвреживания протекает при достаточно низкой температуре 1310-1350oС; это обеспечивает отсутствие окислов азота в продуктах горения вспомогательного топлива и в конечных продуктах процесса обезвреживания.

Использование изобретения в промышленности позволит интенсифицировать процесс сжигания отходящих газов производства технического углерода (сажи), значительно сократить химический недожог частиц технического углерода (сажи) при их высокой концентрации в отходящих газах и уменьшить выбросы вредных веществ в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| СПОСОБ АКТИВАЦИИ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2088523C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ САЖЕВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2027107C1 |

| Способ сжигания отходящих газов сажевого производства | 1982 |

|

SU1099188A1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| Циклонная печь | 1981 |

|

SU996799A1 |

| Способ сжигания отходящих газов сажевого производства | 1984 |

|

SU1183783A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2002 |

|

RU2291887C2 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2001 |

|

RU2198024C1 |

Изобретение относится к технологии обезвреживания низкокалорийных отходящих газов производства технического углерода. Способ обезвреживания отходящих газов включает смешение воздуха с топливом, его воспламенение и сжигание с образованием потока высокотемпературного окислителя, расширение потока и введение в него потока отходящих газов тангенциально. В зоне смешения топлива с воздухом формируют плавно расширяющийся поток высокотемпературного окислителя, скорость которого на начальном участке 50-200 м/с, а скорость тангенциального потока отходящих газов - 15-80 м/с. Реактор для осуществления предлагаемого способа включает соосно и последовательно установленные камеру горения топлива с аксиальной горелкой, камеру горения обезвреживаемых газов, смесительную камеру и камеру дожигания. Охарактеризовано соотношение размеров туннелей, составляющих реактор. Технический результат: повышение эффективности выгорания вредных составляющих отходящего газа. 2 с. и 1 з.п.ф-лы, 2 ил., 1 табл.

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ САЖЕВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2027107C1 |

| Способ сжигания отходящих газов сажевого производства | 1982 |

|

SU1099188A1 |

| US 4154567 A, 15.05.1979 | |||

| US 3817712 A, 18.06.1974 | |||

| US 3993449 A, 23.11.1976. | |||

Авторы

Даты

2003-08-10—Публикация

2001-07-18—Подача