Изобретение относится к устройст вам, позволяющим осуществлять сжи гание пылевидных топлив, в частности отбросных газов сажевых производств содержапщх неуловленную сажу, и может использоваться в металлургической и химической промышленностях.

Известны устройства, выполненные в виде камер сгорания, состоящих из камер горения и дожигания, разделенных кольцевой перегородкой | 1 .и Г2 J.

Недостатком известных устройств является низкая эффективность сжигания твердых пылевидных горючих веществ и отбросных газов сажевых производств, содержащих .

.Наиболее близкой к предлагаемой потехнической сущности и достигаеMQMy эффекту яляется циклонная печь, содержащая футерованные камеру горения с аксиальным отверстием для ввода топлива и тангенциальными ка1|аламн для Евоца окислителя либо топлива с оки.слителем и камеру дожигания, разделенные кольцевой перегород- .

Недостатком известной циклойной печи является наличие застойных зон в области перегородки, что вызывает отложение в этих зонах сажистых частиц. Для удаления этих отложений необходим дополнительный расход вспомогательного топлива и окислителя, что снижает эффективность работы печи . Кроме того, в данной печи возможен химический редожог частиц сажи. Целью изобретений является повышение эффективности сжигания пылевидных топлив и горючих газов, содержа10щих сажу.

Цель достигается тем, что в циклонной печи, содержащей футерованные камеру горения с аксиальным бтверс15тием для ввода топлива и тангенциальными каналами для ввода окислителя либо топлива с окислителем и камеру дожигания, разделенные кольцевой перегородкой, в перегородке с обеих

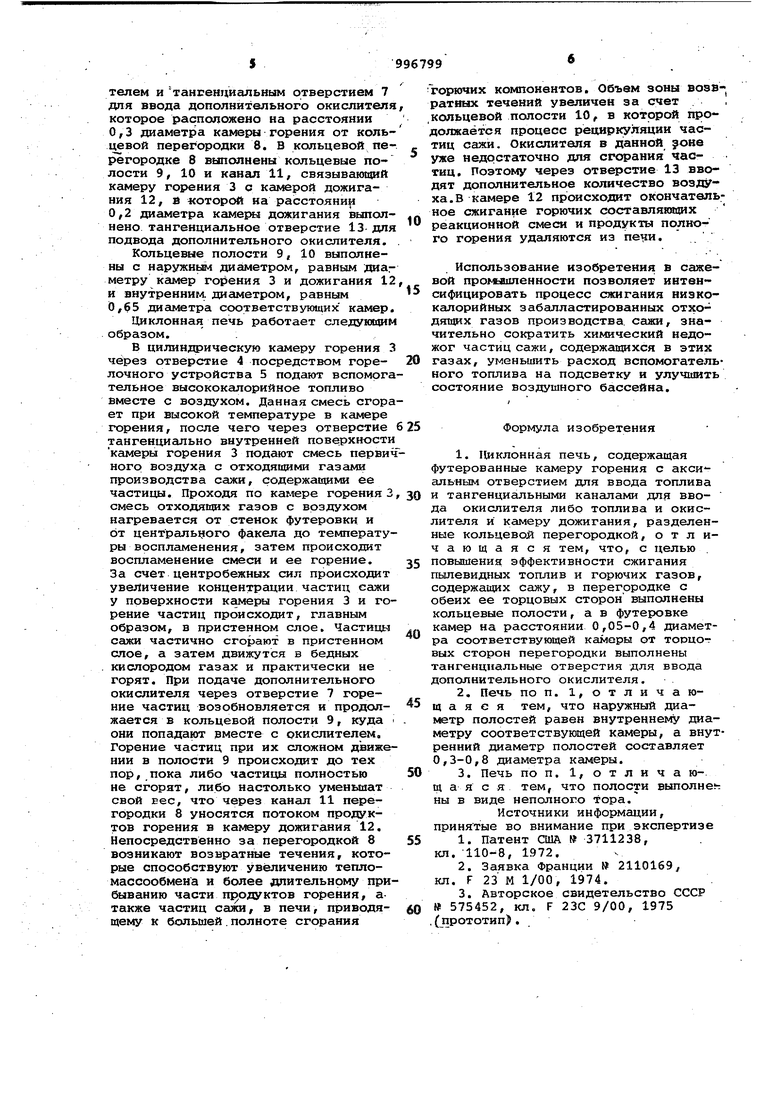

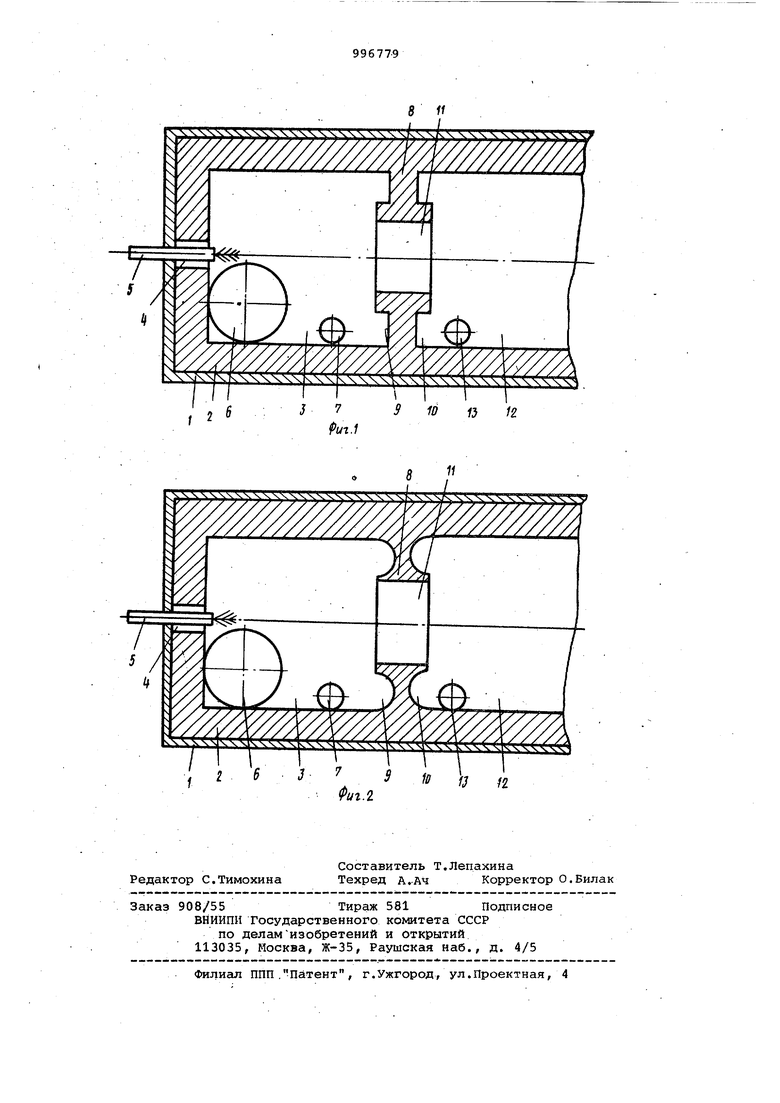

20 ее торцовых сторон выполнены кольцевые полости, а в футеровке камер на расстоянии 0,05-0,4 диаметра соответствующей камеры от торцовых сторон перегородки выполнены тангенциаль25ные отверстия для ввода дополнительного окислителя. Наружный диаметр полостей равен внутреннему диаметру соответствукицей камеры, и внутренний равен 0,3-0,13 диаметра камеры. Попоо30 ,ти выполнены в виде неполного тора. При циклонной подаче топливных газов, содержаидих твердые топливные частицы, например частицы сажи, за счет центробежных сил происходит зна чительное увеличение концентрации частиц в пристенном слое, зависящее от степени закрутки потока, по сравнению с центральной областью печи. При подаче единым тангенциальным потоком смеси топливных газов, содер жащих частицы сажи, и воздуха, необходимого для полного горения горючих составляющих газов и частиц сажи, достигается однородное распределение окислителя в газах, т.е. отношение массы окислителя к массе топливных газов по сечению печи остается практически одинаковым. В этом случае в центральной области печи горючие сос тавляющие топливных газов сгорают с некоторым избытком окислителя. В при стенном слое, обладающем значительным содержанием частиц сажи, несмотря на недостаток окислителя, его все же достаточно, чтобы происходило пол ное или практически полное горение горючих составляющих топливных газов а для горения частиц , обладающи меньшими скоростями горения ввиду фазовых переходов, окислителя становится недостаточно. Переход окислителя из центральной зоны печи при подаче единым потоком смеси газов и окислителя в пристенну область затруднителен, поэтому для го рения частиц сажи в камерах горения и дожигания выполнены дополнительные тангенциальные отверстия для подвода окислителя. Для горения твердой частицы сажи необходимо осуществляюсь подвод окислителя к частице с одновременным отводом продуктов полного ..горения от нее. От того, как быстро осуществляется этот процесс, зависит интенсивность горения частицы. Интенсивность горения зависит не только от такого массообмена, но и от те лоподвода к частице, т.е. частица должна получать и достаточное количество тепла от продуктов полного го рения и от раскаленной футеровки печ путем конвективного и радиационного теплообмена для стабильного ее горения. Для изменения газодинамики пото iKa, при котором осуществляется интен сивный тепломассообмен, способствующий ускорению горения частиц сажи, в перегородке с обеих ее торцовых сторон выполнены полости. Попадая в полость, частица сажи увеличивает тем .самлл время пребывания в высокотемпературной зоне. Кроме того, в по лости частица много раз меняет посту пательное направление движения, при этом продукты полного горения с поверхности частицы выходят из полосте а сама частица за счет центробежных .сил И своей массы вновь и вновь возвращается в полость, где интенсивно контактирует с окислителем и горит. Наружный диаметр полости должен быть равен диаметру соогветствующей камег ры. При этом наибольшее количество трудносжигаемых частиц сажи большого размера, находящихся в пристенном слое, плавно переходит из камер в полости, где происходит их рециркуляция. Внутренний диаметр полостей шолжен быть равен О,3-0,8 диаметра соответствующей камеры. При диаметре, |большем 0,8, происходит забивание част гицами сажи полостей и они в силу этого не функционируют, а при диаметре, меньшем 0,3, сопротивление печи возрастает столь значительно, что исчезает эффект от рециркуляции. Величины застойных зон, -в которых отлагаются частицы сажи, возрастают и полости практически так же не работают. Для интенсивного горения в поЛостях очень важно, где выполнены отверстия для подачи вспомогательного окислителя. Эти отверстия должны быть выполнены на расстоянии 0,050,4 диаметра соответствующей камеры от торцовой стенки перегородки. В этом случае содержание окислителя в рециркуляционных зонах становится достаточным для выгорания частиц сажи. При расположении отверстий для подвода дополнительного окислителя на расстоянии менее 0,05 диаметра соответствующей камеры от торцовых сторон перегородки происходит запирание окислителем полостей и стано-вится невозможным попадание частиц сажи в полости. При расположении данных отверстий на расстояниях, больших 0,4 диаметра соответствующей камеры, происходит рециркуляция раскаленных частиц сажи в сильно обедненных окислителем газовых потоках внутри полостей и эффект интенсивного массообмена исчезает. Наиболее целесообразным, с точки зрения устранения застойных зон, в которых отлагаются частицы сажи, является выполнение полостей в форме неполного тора. На фиг. 1 схематически представлена предлагаемая циклонная печь, продольный разрез (кольцевые полости в перегодке выполнены прямоугольного профиля)) на фиг, 2 - то же (кольцевые полости в перегородке - в виде полутора). Циклонная печь содержит корпус 1, футеровку 2, камеру горения 3 с аксиальным отверстием 4, для ввода вспомогательного топлива, в котором установлено горелочное устройство 5, тангенциальным отверстием 6 для ввода окислителя либо топлива с окислиг телем и тангенциальным отверстием 7 для ввода дополнительного окислителя которое расположено на расстоянии 0,3 диаметра камеры горения от кольцевой перегородки 8. В кольцевой пе регородке 8 выполнены кольцевые полости 9, 10 и канал 11, связывакидай камеру горения 3 с камерой дожигания 12, а «оторой на расстоянии 0,2 диаметра камеры дожигания выполнено тангенциальное отверстие 13 для подвода дополнительного окислителя. Кольцевые полости 9, 10 выполнены с наружным диаметром, равным диаг метру камер горения 3 и дожигания 12 и внутренним, диаметром, равным 0,65 диаметра соответствующих камер Циклонная печь работает следующим образом. . В цилиндрическую камеру горения 3 через отверстие 4 посредством горелочного устройства 5 подают вспомога тельное высококалорийное топливо вместе с воздухом. Данная смесь сгора ет при высокой температуре в камере горения, после чего через отверстие тангенциально внутренней поверхности камеры горения 3 подают смесь перви ного воздуха с отходящими газами производства сажи, содержаЕфми ее частицы. Проходя по камере горения 3 смесь отходящих газов с воздухом нагревается от стенок футеровки и от центрального факела до температу ры воспламенения, затем происходит воспламенение смеси и ее горение. За счет центробежных сил происходит увеличение концентрации частиц сажи у поверхности камеры горения 3 и го рение частиц происходит, главным образом, в пристенном слое. Частищы сажи частично сгорают в пристенном слое, а затем движутся в бедных кислородом газах и практически не горят. При подаче дополнительного окислителя через отверстие 7 горение частиц возобновляется и продолжается в кольцевой полости 9, куда они попадают рместе с окислителем. Горение частиц при их сложном движе нии в полости 9 происходит до тех пор, пока либо частицы полностью не сгорят, либо настолько уменьшат свой Еес, что через канал 11 перегородки 8 уносятся потоком продуктов горения в камеру дожигания 12. Непосредственно за перегородкой 8 возникают возвратные течения, которые способствуют увеличению тепломассообмена и более длительному при быванию части п одуктов горения, атакже частиц сажи, в печи, приводящему к большей.полноте сгорания Ъорючих компонентов. Объем зоны возвратных течений увеличен за счет кольцевой полости 10, в которой продолжается процесс рециркуляции частиц сажи. Окислителя в данной зоне уже недостаточно дпя сгорания частиц. Поэтому через отверстие 13 вводят дополнительное количество воздуха. В камере 12 происходит окончательное сжигание горючих составляющих реакционной смеси и продукты полного горения удаляются из . Использование изобретения в сажевой пpo EЛШIeннocти позволяет интенсифицировать процесс сжигания низкокалорийных забалластированных отходяпдаЕХ газов производства сажи, значительно сократить химический недожог частиц сажи, содержавдахся в этих газах, уменьшить расход вспомогательного топлива на подсветку и улучшить состояние воздушного бассейна. Формула изобретения 1.Циклонная печь, содержащая футерованные камеру горения с акси альным отверстием для ввода топлива и тангенциальными каналами для ввода окислителя либо топлива и окислителя и камеру дожигания, разделенные кольцевой перегородкой, отличающаяся тем, что, с целью повьииения эффективности сжигания пылевидных топлив и горючих газов, содержащих сажу, в перегородке с обеих ее торцовых сторон выполнены кольцевые полости, а в футеровке камер на расстоянии 0,05-0,4 диаметра соответствующей камеры от торцовых сторон перегородки выполнены тангенциальные отверстия для ввода дополнительного окислителя. 2.Печь по п. 1, отличающая с я тем, что наружный диаметр полостей равен внутреннему диаметру соответствующей камеры, а внутренний диаметр полостей составляет 0,3-0,8 диаметра камеры. 3.Печь по п. 1, отличаю-. щ а я с я тем, что полости выполне ны в виде неполного тора. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3711238, кп. -110-8, 1.972. 2.Заявка Франции № 2110169, кл. F 23 М 1/00, 1974. 3.Авторское свидетельство СССР 575452, кл, F 23С 9/00, 1975 .(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания отходящих газов сажевого производства | 1982 |

|

SU1099188A1 |

| Горизонтальная циклонная топка | 1989 |

|

SU1806309A3 |

| МОДУЛЬНАЯ ЦИКЛОННАЯ КАМЕРА ПО ОЧИСТКЕ ДЫМОВЫХ ГАЗОВ | 2021 |

|

RU2791525C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2210030C2 |

| ГОРЕЛКА | 2006 |

|

RU2306481C1 |

| ЦИКЛОННЫЙ ПРЕДТОПОК КОТЛА | 1990 |

|

RU2013691C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2791278C1 |

| СПОСОБ СЖИГАНИЯ ПОМЕТНО-ПОДСТИЛОЧНОЙ МАССЫ (ППМ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576545C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ САЖЕВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2027107C1 |

| Способ сжигания отходящих газов сажевого производства | 1984 |

|

SU1183783A1 |

Авторы

Даты

1983-02-15—Публикация

1981-09-07—Подача