Изобретение относится к способу выделения и очистки олефинненасыщенного нитрила, такого как акрилонитрил, из выходного потока реактора.

Способы получения олефинненасыщенных нитрилов каталитической реакцией аммиака и олефина хорошо известны. Например, акрилонитрил и метакрилонитрил можно получить путем каталитического окисления в газовой фазе пропилена и изобутилена соответственно в присутствии аммиака.

В промышленных способах получения акрилонитрила из пропилена, аммиака и кислорода в выходном потоке реактора помимо целевого продукта акрилонитрила содержатся значительные количества побочного продукта цианистого водорода, ацетонитрила и прочих примесей, таких как сукцинонитрил и другие нитрилы. Точный состав выходного потока и содержащихся в нем побочных продуктов и примесей может существенно изменяться в зависимости от условий реакции аммоксидирования и катализатора. Аналогичным образом выходные потоки реакторов от способов получения других олефинненасыщенных нитрилов содержат различные побочные продукты или примеси.

Способы обработки выходных реакторных потоков описанного типа для разделения и выделения акрилонитрильного продукта из побочных продуктов и примесей известны. Например, см. патенты США 3399120, 3433822, 3936360, 4059492, 4166008 и 4404064, которые включены здесь ссылкой. Обычно эти способы включают в себя введение выходного потока реактора в камеру закалки, где он соприкасается с водой (которая обычно содержит серную кислоту для нейтрализации избытка аммиака из реакции) для охлаждения выходного потока реактора и удаления некоторых загрязняющих веществ, таких как полимеры, образующиеся в реакторе. Охлажденные газы выходного потока из камеры закалки переносятся в абсорбер, где они соприкасаются с водой. Поток жидкости из основания абсорбера содержит большую часть полученных в результате реакции нитрилов и некоторые примеси, и его направляют в экстракционную ректификационную колонну, называемую также регенерационной колонной. Основную часть акрилонитрила из экстракционной ректификационной колонны получают из верхнего погона (дистиллята) регенерационной колонны, тогда как вода и примеси составляют большую часть недогона экстракционной ректификационной колонны, называемую также регенерационной колонной. Обычно недогон подают во вторую ректификационную или отгоночную колонну для отделения ацетонитрила и воды в верхнем погоне, тогда как недогон второй колонны, содержащий воду и различные примеси, возвращают в цикл, например, в закалочную колонну.

Использование двух ректификационных колонн, регенерационной колонны и отгоночной колонны эффективно для достижения разделения и регенерации продукта, которые требуются при промышленной эксплуатации. Однако эта система дорогостоящая вследствие как стоимости используемого оборудования (не только двух ректификационных колонн, но и связанных с ними насосов, системы труб, теплообменников и т.д.), так и эксплуатационных затрат, таких как потребление энергии двумя колоннами. Существует потребность в улучшенных способах, при помощи которых можно достигнуть желательного выделения при низкой стоимости.

Краткое описание изобретения

Способ выделения акрилонитрила из выходного потока реактора аммоксидирования, полученного в результате каталитической реакции аммиака и пропилена, содержащего акрилонитрил, воду и органические примеси, включает стадии закалки выходного потока реактора аммоксидирования, содержащего акрилонитрил, воду и органические примеси, водным закалочным потоком, в результате чего получают охлажденный выходной поток реактора; пропускание охлажденного выходного потока реактора через абсорбер, в результате чего получают недогон абсорбера, который содержит воду, акрилонитрил и органические примеси; и пропускание недогона абсорбера через одну ректификационную колонну с отбором верхнего обогащенного акрилонитрилом погона, из которого выделяют акрилонитрил, и трех боковых погонов: первого бокового погона, содержащего воду и примеси, который направляется на обработку отходов, второго бокового погона, представляющего собой тощий водный поток акрилонитрила, и третьего бокового погона, который пропускают через охладитель и возвращают в верх колонны, а также регенерационного (отгоночного) недогона, содержащего органические примеси, которые направляют на обработку отходов.

В конкретном воплощении изобретения обогащенный акрилонитрилом верхний погон пропускают через декантатор для отделения воды от акрилонитрила. В другом конкретном способе воплощения способа тощий водный боковой погон возвращают в цикл для использования в абсорбере.

Настоящее изобретение более экономично, чем способы выделения акрилонитрила, известные в данной области техники. Поскольку при его использовании можно достигнуть желательного уровня выделения продукта без необходимости как в регенерационной ректификационной колонне, так и в отгоночной ректификационной колонне, капитальные затраты, как и эксплуатационные затраты, снижены.

Краткое описание чертежей

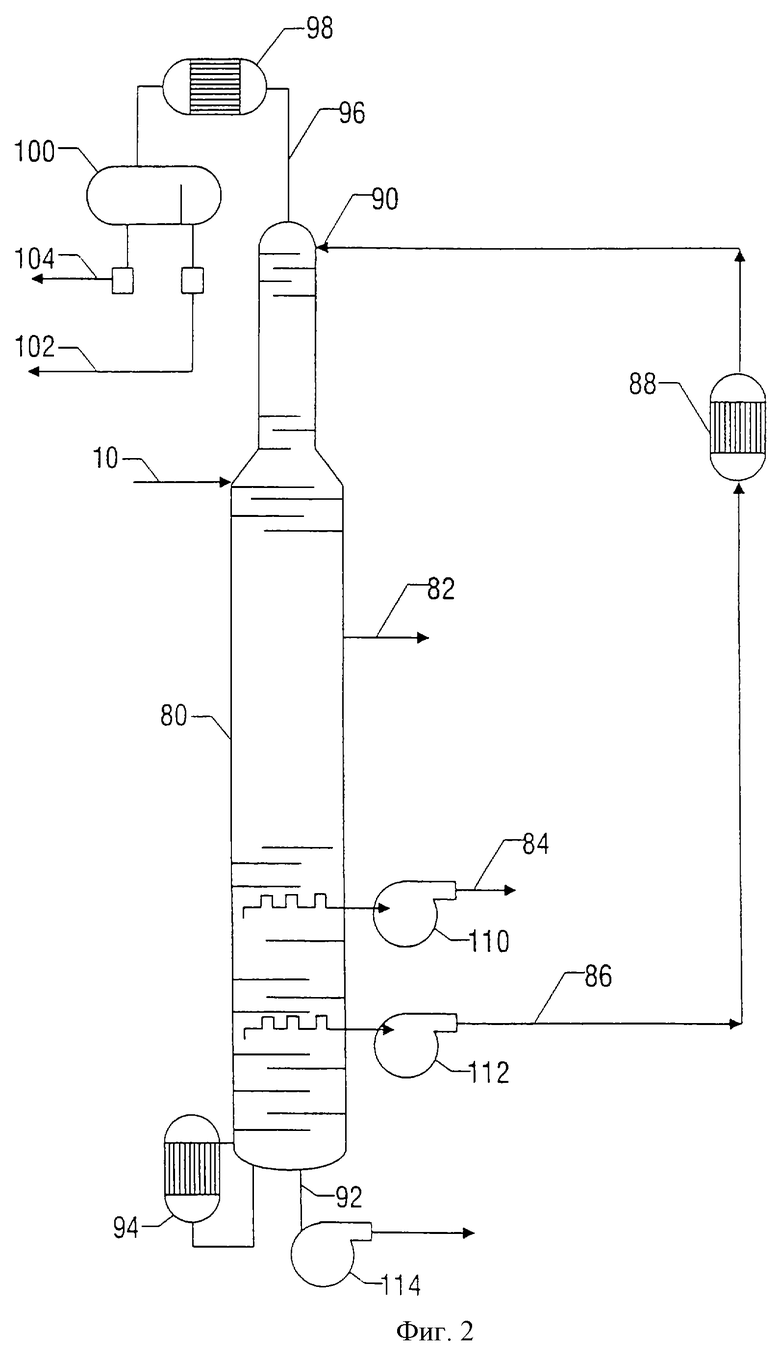

Фигура 1 представляет собой диаграмму технологического процесса по известному способу выделения акрилонитрила.

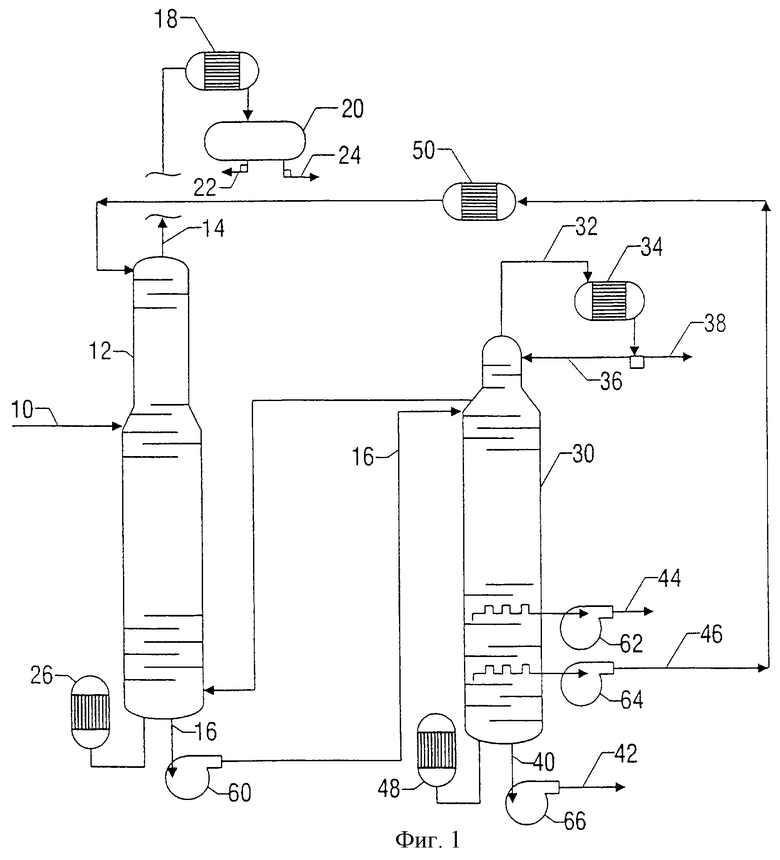

Фигура 2 представляет собой диаграмму технологического процесса по способу регенерации акрилонитрила настоящего изобретения.

Описание иллюстративных способов воплощения

Способы получения олефинненасыщенных нитрилов хорошо известны в данной области техники. Например, способ аммоксидирования для получения акрилонитрила описан в патенте США 4590011, который включен здесь ссылкой.

Как правило, получение акрилонитрила включает загрузку пропилена, аммиака, источника кислорода, например воздуха, и инертного газа, такого как азот, в зону реактора с псевдоожиженным слоем, где реагенты соприкасаются с катализатором аммоксидирования. Обычное молярное соотношение кислорода и олефина в сырьевом потоке составляет от 0,5:1 до 4:1, предпочтительно от 1:1 до 3:1. Молярное соотношение аммиака к олефину в сырьевом потоке реакции обычно находится в интервале от 0,5:1 до 5:1.

Условия протекания реакции аммоксидирования хорошо известны в данной области техники, доказательством чему служат патенты США 5093299, 4863891, 4767878 и 4503001, включенные здесь ссылкой. Обычно реакцию проводят при температуре, находящейся в интервале от около 260 до 600oС, предпочтительно от 310 до 500oС, и особенно предпочтительно от 350 до 480oС. Продолжительность контакта, хотя она не является решающей, обычно находится в интервале от 0,1 до 50 секунд, причем предпочтительно время контакта от 1 до 15 секунд.

Предпочтительно реакцию аммокисления проводят в реакторе с псевдоожиженным слоем, хотя можно также использовать реакторы другого типа. Использование реакторов с псевдоожиженным слоем для производства акрилонитрила хорошо известно в данной области техники. Например, подходит устройство реактора, изложенное в патенте США 3230246, включенном здесь ссылкой.

Катализаторы для использования в реакционной зоне хорошо известны в данной области. Подходящие катализаторы описаны в патентах США 3642930 и 5093299, включенных здесь ссылкой.

Выходной поток реактора будет содержать акрилонитрил, целевой продукт и органические примеси, такие как ацетонитрил, а также некоторое количество избытка реагентов, причем все они обычно находятся в газовой фазе и при температуре примерно в интервале 450-480oС.

Выходной поток реактора направляют в колонну закалки (не показана), в которой горячие газы выходного потока охлаждают путем контакта со струей воды. Обычно любой избыток аммиака, содержащийся в выходном потоке, нейтрализуют путем контакта с серной кислотой в закалочной жидкости для удаления аммиака в виде сульфата аммония. После этого охлажденный газообразный выходной поток, содержащий целевой продукт (акрилонитрил), направляют к основанию поглотительной колонны (не показана), в которой продукт абсорбируется водой, поступающей в колонну сверху. Неабсорбированные газы выходят из абсорбера через трубу, находящуюся наверху абсорбера. Водный недогон абсорбера, содержащий целевой продукт, обрабатывают затем с целью дальнейшей очистки.

На фиг. 1 показан известный способ очистки водного потока, содержащего акрилонитрил, из основания абсорбера. Водный поток 10 поступает в первую ректификационную колонну или регенерационную колонну 12, которая производит поток верхнего погона 14, содержащий воду и акрилонитрил, и недогон 16, содержащий воду и различные примеси, но относительно немного акрилонитрила. Верхний погон 14 из первой ректификационной колонны 12 пропускают через холодильник 18 и через декантатор 20, где воду и акрилонитрил разделяют. Водный поток 22 из декантатора можно повторно возвратить в цикл для использования на каком-нибудь участке процесса. Поток продукта акрилонитрила 24 можно сохранить или при желании подвергуть дальнейшей очистке.

Недогон 16 из первой ректификационный колонны 12 нагнетают во вторую ректификационную колонну или отгоночную колонну 30. Часть верхнего погона 32 из этой колонны 30 после ее прохождения через холодильник 34 возвращают в цикл 36 в колонну 30, тогда как другую часть 38 этого верхнего погона направляют на обработку отходов. Недогон 40 из второй колонны 30 также направляют на обработку отходов 42. Боковой погон 44 из второй колонны 30 представляет собой тощий водный поток, который можно повторно использовать в абсорбере (не показан). Второй боковой погон 46, содержащий воду и относительно небольшое количество акрилонитрила, возвращают в цикл в первую ректификационную колонну 12, пропуская через охладитель 50. Испарители 26 и 48 производят энергию для ректификации.

Несмотря на то, что с помощью системы выделения фиг.1 желаемое разделение будет достигнуто, это разделение будет иметь относительно высокую стоимость вследствие двойных ректификационных колонн 12 и 30, испарителей 26 и 48, соответствующих насосов 60, 62, 64 и 66, связанных трубопроводов и т.п., а также пара, охлаждающей воды и других вводов, необходимых для осуществления процесса выделения и очистки.

Фиг. 2 представляет собой воплощение улучшенной системы выделения настоящего изобретения. Подачу 10, вновь выходящую из нижних частей абсорбера, подают в одну ректификационную колонну 80. Несмотря на то, что первая ректификационная колонна 12 и вторая ректификационная колонна 30 фиг.1 могли бы иметь, например, приблизительно 70 и 50 тарелок соответственно, одна ректификационная колонна 80 фиг.2 могла бы, например, иметь приблизительно 110 тарелок. Конечно настоящее изобретение не ограничено колоннами, имеющими какое-либо конкретное количество тарелок, а также не ограничено колоннами, вообще имеющими тарелки. Вместо них можно использовать набивные колонны.

Первый боковой погон 82 содержит прежде всего воду и примеси и направляется на обработку отходов. Второй боковой погон 84 используют в качестве рециклового тощего водного потока для абсорбера. Третий боковой погон 86 пропускают через охладитель 88 и возвращают в цикл на верх 90 колонны 80. Недогон 92 направляют на обработку отходов. Испаритель 94 подает теплоту для ректификации.

Верхний погон 96 из объединенной колонны ректификации 80 проходит через холодильник 98 и декантатор 100, образуя поток продукта акрилонитрила 102 и водный поток 104, который можно использовать повторно для закалки в абсорбере или питающем потоке 10.

Режим работы ректификационной колонны 80 может изменяться в зависимости от продуктов, которые нужно регенерировать, и от желаемой степени выделения. Например, колонна может работать при приблизительно атмосферном давлении на входе в холодильник 98. Температура и давление в остальных частях колонны будут определяться типом внутренности колонны и теплопроизводительностью испарителей.

Процесс можно было бы осуществлять, установив производительность испарителя так, чтобы, например, 99,9 мас.% акрилонитрила и 99,4% свободного цианистого водорода в недогоне 10 абсорбера можно было выделить в верхнем погоне 96. Кроме того, при установке скорости потока и температуры потока 86, который возвращают на верх 90 колонны, верхний погон 96 может содержать всего лишь 0,3% акрилонитрила из погона 10. Другими словами, 99,7% ацетонитрила из недогона 10 абсорбера можно регенерировать и направить на обработку отходов через поток 82.

Способ работы, описанный в предшествующем параграфе, подходит для ситуаций, в которых цианистый водород является ценным побочным продуктом и поэтому желательно его выделить в практических пределах. В ситуацих, в которых нет необходимости выделять это соединение, этот процесс можно осуществлять вместо этого при более низкой производительности испарителя.

Количество оборудования процесса, необходимого для способа регенерации фиг. 2, существенно меньше, чем для способа фиг.1. Желательное выделение акрилонитрила все еще возможно несмотря на снижение потребности в оборудовании и вытекающем из этого снижении стоимости эксплуатации. В частности отказ от холодильника и орошения колонны, требующихся для второй ректификационной колонны, снижает общее потребление пара. Кроме того, поскольку исключается холодильник, уменьшается расход воды.

Предшествующее описание конкретных способов воплощения настоящего изобретения не означает, что оно представляет собой полный перечень каждого возможного способа воплощения изобретения. Специалисты в данной области техники поймут, что в описанных здесь конкретных способах воплощения возможны изменения, которые входят в рамки настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1997 |

|

RU2178410C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АКРИЛОНИТРИЛА, МЕТАКРИЛОНИТРИЛА ИЛИ ЦИАНИДА ВОДОРОДА | 2001 |

|

RU2263108C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО МОНОНИТРИЛА | 1998 |

|

RU2242459C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИН-НЕНАСЫЩЕННЫХ НИТРИЛОВ | 1999 |

|

RU2223948C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОРГАНИЧЕСКОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЦИАНИСТЫЙ ВОДОРОД | 1999 |

|

RU2258695C2 |

| УЛУЧШЕННЫЙ СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА И ЦИАНОВОДОРОДА | 2009 |

|

RU2494092C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1997 |

|

RU2196766C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕПРОРЕАГИРОВАВШЕГО АММИАКА ИЗ ВЫТЕКАЮЩЕГО ИЗ РЕАКТОРА ПОТОКА | 1997 |

|

RU2237016C2 |

| РЕГУЛИРОВАНИЕ pH ЗАКАЛОЧНОЙ КОЛОННЫ | 2016 |

|

RU2720311C2 |

| СПОСОБ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 1999 |

|

RU2236400C2 |

Изобретение относится к способу выделения и очистки олефинненасыщенного нитрила, такого как акрилонитрил. Способ заключается в выделении акрилонитрила из выходного потока реактора аммоксидирования, полученного в результате каталитической реакции аммиака и пропилена, содержащего акрилонитрил, воду и органические примеси, включающий стадии закалки выходного потока реактора аммоксидирования, содержащего акрилонитрил, воду и органические примеси, водным закалочным потоком, в результате чего получают охлажденный выходной поток реактора; пропускание охлажденного выходного потока реактора через абсорбер, в результате чего получают недогон абсорбера, который содержит акрилонитрил, воду и органические примеси; и пропускание недогона абсорбера через одну ректификационную колонну, колонну с отбором верхнего обогащенного акрилонитрилом погона, из которого выделяют акрилонитрил, и трех боковых погонов: первого бокового погона, содержащего воду и примеси, который направляется на обработку отходов, второго бокового погона, представляющего собой тощий водный поток акрилонитрила, и третьего бокового погона, который пропускают через охладитель и возвращают в верх колонны, а также отгоночного недогона, содержащего органические примеси, которые направляют на обработку отходов. Способ позволяет снизить капитальные и эксплутационные затраты. 2 з.п. ф-лы, 2 ил.

Авторы

Даты

2003-08-20—Публикация

1999-06-15—Подача