Область использования изобретения

Изобретение направлено на улучшение процесса производства акрилонитрила и метакрилонитрила. В частности, настоящее изобретение направлено на улучшение процедуры регенерации, используемой в процессе производства акрилонитрила или метакрилонитрила. Помимо этого, усовершенствованный процесс по настоящему изобретению улучшает качество конечного продукта за счет минимизации примесей пероксида.

Регенерация акрилонитрила/метакрилонитрила, производимых путем аммоксидирования пропилена или изобутилена, в промышленных масштабах выполняется посредством резкого охлаждения водой эффлюента реактора, с последующим пропусканием газового потока, содержащего акрилонитрил или метакрилонитрил, получаемых в результате резкого охлаждения, через абсорбер, где вода и газы контактируют в противотоке для удаления по существу всего акрилонитрила или метакрилонитрила, причем водный поток, содержащий по существу весь акрилонитрил или метакрилонитрил, пропускается затем через ряд ректификационных колонн и поглотительных декантаторов для отделения и очистки полученных акрилонитрила и метакрилонитрила.

Типовые схемы регенерации и очистки, которые используются при производстве акрилонитрила или метакрилонитрила, раскрыты в патентах США N 4234510 и 3885928, права на которые переданы заявителю настоящего изобретения и которые использованы здесь в качестве ссылки.

Краткое описание изобретения

Главная задача настоящего изобретения заключается в создании усовершенствованного процесса производства акрилонитрила или метакрилонитрила.

Другой задачей настоящего изобретения является создание усовершенствованной процедуры регенерации и очистки при производстве акрилонитрила и метакрилонитрила.

Еще одной задачей настоящего изобретения является создание усовершенствованного процесса при производстве акрилонитрила и метакрилонитрила, который снижает количество примесей в конечном готовом продукте.

Дополнительные задачи, преимущества и признаки новизны изобретения частично должны быть изложены в следующем ниже описании, а отчасти станут понятны специалистам в данной области из нижеследующего, либо могут быть усвоены на практике при использовании изобретения. Задачи и преимущества изобретения могут быть реализованы и получены посредством оборудования и технологических режимов, указанных, в основном, в прилагаемой формуле изобретения.

Для реализации вышеприведенных и других задач и в соответствии со смыслом настоящего изобретения, как это воплощено и кратко описано здесь, процесс по настоящему изобретению включает в себя транспортировку эффлюента реактора, полученного при аммоксидировании пропилена или изобутилена, в колонну быстрого охлаждения, где горячий газообразный эффлюент охлаждается посредством контакта с распыляемой водой, пропускание отбираемого с верха колонны охлажденного эффлюента реактора в абсорбционную колонну, в которой неочищенный акрилонитрил или метакрилонитрил абсорбируются водой, пропускание водного раствора, содержащего акрилонитрил или метакрилонитрил, в первый декантатор, где образуются первый водный слой и первый органический слой, содержащий акрилонитрил и метакрилонитрил, транспортировку первого органического слоя во второй декантатор, где образуется второй водный слой и второй органический слой, и регенерацию акрилонитрила или метакрилонитрила из второго органического слоя, в которой усовершенствование включает в себя эксплуатацию первого и второго декантатеров при температуре от около 32o по Фаренгейту (0oC) до около 75oF (23,89oC) и эксплуатацию второго декантатора при температуре от около 32oF (0oC) до около 75oF (23,89oC). Предпочтительно поддерживать температуру первого декантатора от около 32 до 70oF (0 - 21,11oC), особенно предпочтительно от 32 до 65oF (0 - 18,33oC). Предпочтительно поддерживать температуру второго декантатора между от около 35 до 68oF (1,67 - 20oC), особенно предпочтительно от 40 до 65oF (4,44 - 18,33oC).

В предпочтительном воплощении настоящего изобретения процесс выполняется с использованием эффлюента реактора, получаемого при аммоксидировании полипропилена, аммиака и кислорода для получения акрилонитрила.

В еще одном предпочтительном варианте воплощения настоящего изобретения эффлюент реактора получают посредством взаимодействия пропилена, аммиака и воздуха в реакторе с псевдоожиженным слоем при контакте с катализатором псевдоожиженного слоя.

При практическом использовании изобретения можно применять в псевдоожиженном слое катализатор аммоксидирования обычного типа. Например, при практическом использовании настоящего изобретения можно использовать в псевдоожиженном слое катализатор, который описан в патентах США N 3642930 и 5093299, включенных сюда в качестве ссылки.

Настоящее изобретение позволяет более эффективно вести процесс при регенерации и очистке полученного акрилонитрила или метакрилонитрила. Работа декантаторов в приведенных выше температурных диапазонах приводит к улучшению отделения водной фазы, увеличивая за счет этого объем водной фазы в декантаторах. Это улучшение отделения означает, что в процессе последующих этапов регенерации и очистки (т. е. перегонки и сушки) могут быть переработаны большие объемы продукта без увеличения размеров оборудования. Другое преимущество практического использования изобретения состоит в том, что эксплуатация декантатора в приведенном выше наборе температурных диапазонов приводит к минимизации количества водорастворимых примесей, таких как перекись, которая вредна для потребителей готового продукта.

Краткое описание чертежа

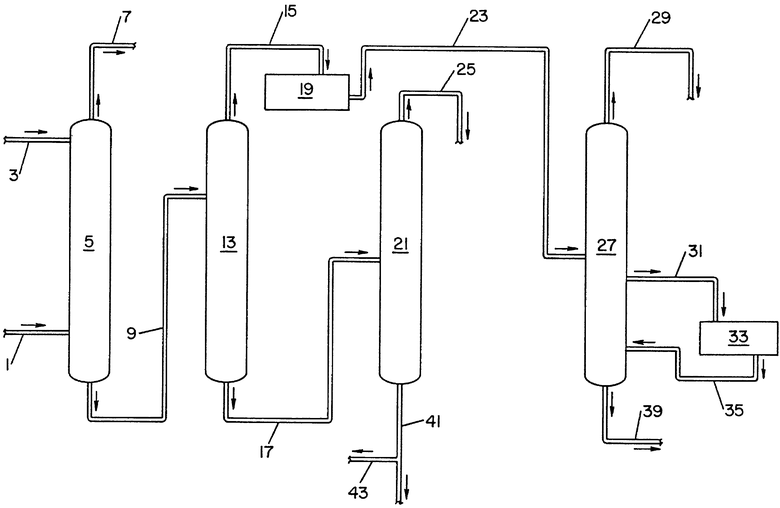

Чертеж представляет собой схематичное изображение процесса производства акрилонитрила.

Подробное описание изобретения

Теперь настоящее изобретение подлежит подробному описанию со ссылкой на чертеж. Получаемый посредством аммоксидирования пропилена и изобутилена эффлюент реактора - газ, содержащий аммиак и кислород, после контакта в реакторе с псевдоожиженным слоем с катализатором псевдоожиженного слоя транспортируется к колонне быстрого охлаждения (не показана), где горячий газообразный эффлюент охлаждается путем контакта с распыляемой водой. Как правило, любое количество избыточного аммиака, содержащегося в эффлюенте, нейтрализуется в ходе быстрого охлаждения при контакте с серной кислотой с удалением аммиака в виде сульфата аммония. Охлажденный газообразный эффлюент, содержащий требуемый продукт (акрилонитрил или метакрилонитрил, ацетонитрил и HCN), затем передается по трубопроводу 1 в донную часть абсорбционной колонны 5, где абсорбируется водой, которая поступает в абсорбционную колонну 5 сверху по трубопроводу 3. Неабсорбированные газы выходят из абсорбера по трубе 7, находящейся в верхней части абсорбера 5. Водяной поток, содержащий требуемый продукт, передается затем из донной части абсорбера 5 по трубопроводу 9 в верхнюю часть первой ректификационной колонны 13 (регенерационная колонна) для дальнейшей очистки продукта. Регенерация продукта происходит с верхней части регенерационной колонны 13, и он поступает в декантатор 19 по трубопроводу 15. Водный раствор, содержащий неочищенный акрилонитрил, подается в декантатор 19 для разделения на первый слой, содержащий воду, и второй слой, содержащий органический продукт (например, неочищенный акрилонитрил и HCN). Слой с продуктом транспортируется затем по трубопроводу 23 во вторую ректификационную колонну 27 для дальнейшей очистки и регенерации полученного акрилонитрила или метакрилонитрила. Остаток от разгонки, полученный из колонны 13, может быть направлен прямо в печь для сжигания отходов или в отгоночную секцию ректификационной колонны 21 по трубопроводу 17 для регенерации неочищенного акрилонитрила и отвода его как верхнего погона по трубопроводу 25. Остаток от разгонки, полученный в колонне 21, может быть направлен прямо в печь для сжигания отходов по трубопроводам 41 и 43.

Поступающий в ректификационную колонну 27 продукт разгоняется, и полученный акрилонитрил извлекается как боковой погон из колонны 27 по трубопроводу 31. Этот полученный акрилонитрил накапливается во втором декантаторе 33, в котором поддерживается температура между от около 32oF (0oC) до 70oF (21,11oC), пока продолжается вторая фаза разделения полученного акрилонитрила и воды. Затем полученный акрилонитрил удаляется из декантатора 33 по трубопроводу 35 и вводится в донную часть колонны 27 для выпуска по трубопроводу 39 для окончательной очистки и регенерации. Сопутствующий продукт HCN возвращается по трубопроводу 29 из колонны 27 как верхний погон, и либо сжигается, либо очищается и регенерируется посредством известных в данной области техники средств.

Предпочтительно, чтобы реакция аммоксидирования выполнялась в реакторе с псевдоожиженным слоем, хотя могут рассматриваться и другие типы реакторов, такие как реакторы с катализаторопроводом. Реакторы с псевдоожиженным слоем хорошо известны по предшествующему уровню техники. Например, подходящей является конструкция реактора, приведенная в патенте США N 3230246, включенного сюда в качестве ссылки.

Условия осуществляемой реакции аммоксидирования также хорошо известны из предшествующего уровня техники, как приведено в патентах США N 5093299, 4863891, 4767878 и 4503001, включенные сюда в качестве ссылки. Как правило, при производстве акрилонитрила или метакрилонитрила процесс аммоксидирования выполняется посредством контактирования пропилена или изобутилена с катализатором псевдоожиженного слоя в присутствии аммиака и кислорода при повышенной температуре. Можно использовать любой источник кислорода. Однако по экономическим соображениям предпочтительно использовать воздух. Типичное молярное отношение кислорода к олефину в подаваемой смеси должно быть в диапазоне от 0,5: 1 до 4: 1, предпочтительно от 1: 1 до 3: 1. Молярное отношение аммиака к олефину в подаваемой смеси при реакции может варьироваться от 0,5: 1 до 5: 1. Верхний предел отношения аммиак - олефин фактически отсутствует, однако обычно из экономических соображений нет причины превышать отношение 5: 1.

Реакция выполняется при температуре в диапазоне от около 260 до 600oC, но предпочтительные диапазоны составляют от 310 до 500oC, особенно предпочтительные от 350 до 480oC. Время контакта хотя и не является критической характеристикой, обычно находится в диапазоне от 0,1 до 50 с, предпочтительно время контакта составляет от 1 до 15 с.

В дополнение к катализатору по патенту США N 3642930 в патенте США N 5093299, включенном сюда в качестве ссылки, описаны другие катализаторы, пригодные для практического использования по настоящему изобретению.

Условия, при которых эксплуатируется абсорбционная колонна, регенерационная колонна и отгоночная колонна, находятся в диапазоне от 5 до 7 фунтов на квадратный дюйм избыточных (0,352 - 0,492 кгс/см2) ((от 80 до 110oF) (26,67 - 43,33oC)), от 1 до 4,5 фунтов на квадратный дюйм избыточных (0,0703 - 0,316 кгс/см2) ((от 155 до 170oF) (68,33 - 76,67oC)) и от 7 до 13 фунтов на квадратный дюйм избыточных (0,492 - 0,914 кгс/см2) ((от 170 до 210oF) (76,67 - 98,89oC)) соответственно.

Дополнительный пример.

При работе на установке с акрилонитрилом, работающем при максимальном объеме, и декантаторе для отделения и очистки, работающем при постоянной температуре внутри него, равной 50oF (10oC), т. е при оптимальной температуре работы декантатора, достигаются следующие результаты, демонстрирующие изменения уровня содержания пероксида в конечном продукте (получаемом акрилонитриле) за период работы установки в течение одного квартала.

За квартальный период работы установки средний уровень пероксида в конечном продукте до усовершенствования процесса составляет 0,067 ppm.

За квартальный период работы установки средний уровень пероксида в конечном продукте после усовершенствования способа составляет 0,022 ppm.

Такое снижение количества пероксида было достигнуто несмотря на более высокий выход продукции и более высокую окружающую температуру во время усовершенствованной работы декантатора, каждый из которых ранее приводил к более высокому содержанию пероксида в конечном продукте.

Настоящее изобретение не только приводит к неожиданному улучшению производительности, но и к достижению этого улучшения без увеличения размера колонн, используемых в секции регенерации и очистки. Кроме того, наличие повышения производительности не приводит к какому-либо заметному ухудшению качества продукта. Hа самом деле, при практическом использовании настоящего изобретения качество продукта повышается благодаря снижению уровня загрязнения пероксидом, обнаруживаемым в конечном продукте.

Как должно быть очевидно специалистам в данной области техники, в свете вышеприведенного описания или из объема формулы настоящего изобретения могут быть сделаны или вытекать из них различные варианты настоящего изобретения.

Описывается способ выделения акрилонитрила или метакрилонитрила, содержащий транспортировку эффлюента реактора, полученного при аммоксидировании пропилена или изобутилена, в колонну быстрого охлаждения, в которой горячий эффлюент охлаждается посредством контакта с распыленной водой, пропускание отбираемого с верха колонны охлажденного эффлюента реактора в абсорбционную колонну, в которой неочищенный акрилонитрил или метакрилонитрил абсорбируется водой, пропускание водного раствора, содержащего неочищенный акрилонитрил или метакрилонитрил, в первый декантатор, где образуется первый водный слой и первый органический слой, содержащие акрилонитрил и метакрилонитрил, передачу первого органического слоя во второй декантатор, в котором образуется второй водный слой и второй органический слой, и регенерацию акрилонитрила или метакрилонитрила из второго органического слоя. Способ отличается тем, что включает в себя эксплуатацию первого и второго декантаторов при температуре внутри них от около 32oF (0oС) до около 75oF (23,89oС). Технический результат - упрощение процесса и улучшение качества целевого продукта. 6 з. п. ф-лы, 1 ил.

5. Процесс по п. 4, отличающийся тем, что температура внутри второго декантатора находится между около 40 и 65oF (4,44 - 18,33oС).

| СПОСОБ РЕГЕНЕРАЦИИ АКРИЛОНИТРИЛА | 0 |

|

SU373271A1 |

| Способ выделения акрилонитрила | 1974 |

|

SU679132A3 |

| US 3636068 А, 18.01.1972 | |||

| Металлорежущий станок с автоматической сменой инструмента | 1987 |

|

SU1495050A1 |

| US 4234510 А, 18.11.1980. | |||

Авторы

Даты

2002-01-20—Публикация

1997-01-28—Подача