Изобретение относится к способам антикоррозионной защиты металлических конструкций мостов, с большим объемом металлоконструкций и со сроком монтажа свыше 3 лет, путем нанесения на поверхность лакокрасочного покрытия и может быть использовано и для других строительных металлических конструкций.

Известен способ антикоррозионной обработки металла, при котором на поверхность металла наносят цинковое покрытие, обработанный материал подвергают неводному хроматированию и далее наносят пленку органического лакокрасочного материала (см. патент YP 6086667, МПК С 23 С 22/04).

Известен способ антикоррозионной обработки строительных металлических конструкций путем нанесения на поверхность антикоррозионного металлосодержащего покрытия, выполненного многослойным. Покрытие состоит из грунтовочного слоя, включающего, по меньшей мере, два слоя, сформированных из материала, содержащего высокодисперсный порошок цинка в среде органоразбавляемого термопластичного связующего, с последующим нанесением, по меньшей мере, одного покрывного слоя (см. патент РФ 2155784, МПК С 23 С 28/00).

Известен также способ антикоррозионной защиты сооружений, включающий механическую очистку наружной поверхности сооружений, напыление слоя пенополиуретана с последующим нанесением на отвержденный слой пенополиуретана лакокрасочного покрытия (см. заявку на выдачу патента РФ на изобретение 99117613, МПК Е 04 В 1/62).

Известен способ антикоррозионной обработки металлических конструкций, заключающийся в нанесении на предварительно подготовленную поверхность многослойного цинксодержащего покрытия. В известном способе сначала формируют грунтовочный слой путем последовательного нанесения, по меньшей мере, двух слоев, при этом слои выполнены из материала, содержащего мелкодисперсный порошок цинка в среде этилсиликатного связующего, с последующим нанесением покрывного слоя, выполненного из материала, содержащего алюминиевую пудру в среде этилсиликатного связующего (см. патент РФ 2148603, МПК С 09 D 5/10).

Известны технические решения по антикоррозионной защите металлических конструкций путем нанесения грунтовочного, промежуточного и покрывного слоев до начала процесса монтажа с применением современных качественных лакокрасочных материалов. Но эти решения применимы лишь для мостов с небольшим объемом металлоконструкций и малым сроком монтажа.

Все вышеперечисленные способы защиты отличаются только по типу применяемых лакокрасочных материалов (ЛКМ), а технология их нанесения классическая: 100%-я очистка из-за низкого качества заводского грунта и нанесение на строительной площадке всех слоев краски на последнем году директивного срока строительства моста.

Наиболее близким к предлагаемому техническому решению является способ антикоррозионной защиты металлоконструкций, включающий нанесение грунтовочного слоя на заводах-изготовителях и покрывного слоя в процессе монтажа. При этом для нанесения указанных слоев используют ЛКМ, а для достижения заданной толщины покрытия может быть нанесен промежуточный слой. Однако при антикоррозионной защите мостовых конструкций нанесение промежуточного и покрывного слоев осуществляют после завершения строительно-монтажных работ (см. Современные лакокрасочные материалы и техника окрашивания. М. - 1991. - С. 50-53).

Недостатком известного способа является необходимость осуществления повторной очистки поверхности металла пролетных строений моста со 100%-ным удалением ранее нанесенного грунта, что требует дополнительных трудовых, материальных - денежных затрат. Работы, выполненные по указанной технологии, не обеспечивались гарантией, а срок службы антикоррозионной защиты не превышал 5 лет.

Задача настоящего изобретения заключается в повышении эффективности антикоррозионной защиты металлоконструкций в течение длительного срока строительства мостов с сохранением срока службы антикоррозионного покрытия металлических мостовых конструкций за счет распределения по времени нанесения многослойного покрытия из слоев ЛКМ и оптимального их подбора в зависимости от срока службы каждого слоя и директивного срока монтажа пролетных строений.

Поставленная задача достигается тем, что в способе антикоррозионной защиты мостовых металлоконструкций, включающем нанесение цинкосодержащего грунтовочного слоя, промежуточного и покрывного слоев из лакокрасочного материала, согласно изобретению, грунтовочный, промежуточный и покрывной слои выполнены из материала на основе однокомпонентных полиуретанов, при этом нанесение слоев осуществляют, распределяя по времени нанесение каждого слоя с учетом его срока службы, нанесение каждого последующего осуществляют до истечения срока службы предыдущего слоя, причем суммарный срок службы слоев покрытия должен превышать срок монтажа пролетных строений моста.

Срок службы каждого последующего слоя лакокрасочного покрытия может быть равен или больше срока службы каждого предыдущего слоя.

Толщину лакокрасочного покрытия выбирают в интервале 220-250 мкм.

Новым в предлагаемом решении является выполнение слоев покрытия из материалов на основе однокомпонентных полиуретанов и учет в качестве критерия для определения сроков нанесения слоев лакокрасочного покрытия такого параметра, как срок службы слоя покрытия из ЛКМ. Срок службы слоя покрытия из ЛКМ определяется в лабораторных условиях методом тестирования и может быть передан поставщиком ЛКМ в установленном порядке при проведении тендерных торгов.

В настоящем изобретении принята следующая терминология:

- срок службы слоя покрытия из лакокрасочного материала - это промежуток времени, в течение которого слой покрытия сохраняет свое функциональное назначение;

- срок службы антикоррозионного покрытия - это время, в течение которого лакокрасочное покрытие выполняет свои функции по антикоррозионной защите;

- директивный срок - это срок монтажа пролетных строений моста, установленный нормативными материалами (СНИП);

- гарантийный срок лакокрасочного покрытия - это срок, в течение которого фирма-поставщик ЛКМ и фирма-аппликатор обязуются производить ремонтные работы по восстановлению антикоррозионного покрытия.

Таким образом, каждый последующий слой наносится в, так называемый, межслойный интервал времени, т.е. в период времени, допускаемый между началом нанесения смежных слоев покрытия из ЛКМ без потери каждым слоем своих функциональных назначений.

Для обеспечения срока службы антикоррозионного покрытия металлоконструкций моста суммарный срок службы слоев покрытия не должен быть менее директивного срока строительства моста.

Рациональное распределение по времени нанесения слоев ЛКМ с учетом срока службы каждого слоя позволяет повысить эффективность антикоррозионной защиты, уменьшить трудозатраты за счет исключения операции по 100%-му удалению грунтовочного слоя, а также обеспечить повышение гарантийного срока и срока службы антикоррозионного покрытия.

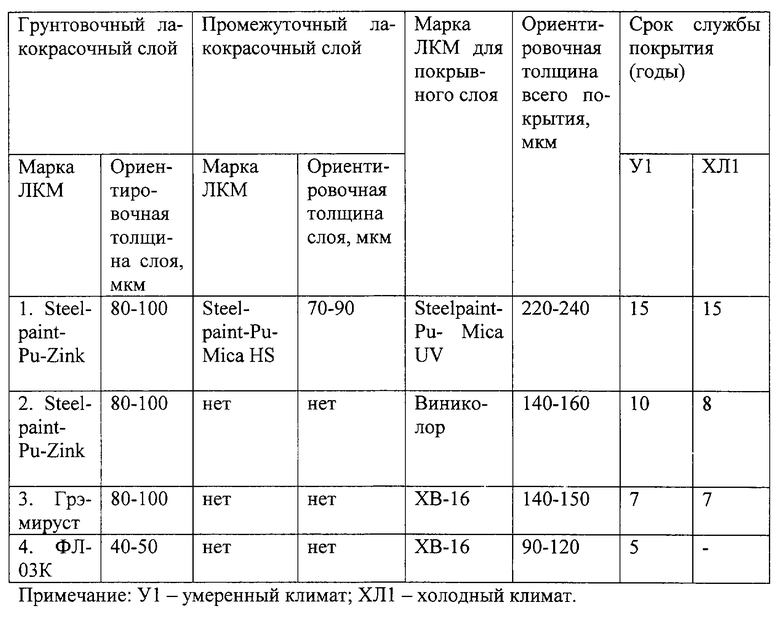

Способ иллюстрируется таблицей, представляющей различные системы лакокрасочных покрытий для защиты металлических конструкций от коррозии для различных условий эксплуатации.

Способ антикоррозионной защиты мостовых металлоконструкций осуществляется следующим образом.

В заводских условиях на отгрузочные марки мостовых металлоконструкций наносится грунтовочный слой ЛКМ со сроком службы не менее 2 лет. На строительной площадке на смонтированные огрунтованные металлоконструкции, до истечения срока службы грунтовочного слоя, предпочтительно через 15 месяцев наносится промежуточный слой со сроком службы порядка 2-3 лет. До окончания срока службы промежуточного слоя приступают к нанесению последнего, покрывного, слоя. Наиболее оптимальным сроком нанесения слоев (межслойным интервалом) является середина срока службы слоя покрытия. Такой порядок нанесения слоев обеспечивает нормативный срок службы покрытия. При этом для нанесения слоев используют лакокрасочные материалы с максимально возможным сроком службы.

Способ был опробован при выполнении антикоррозионных работ при строительстве первой очереди мостового перехода через р. Волга у села Пристанное Саратовской области (Саратовский мост) с директивным сроком монтажа пролетных строений моста 5 лет и обеспечением нормативного срока службы, начиная с даты окончания строительства моста.

Работы по антикоррозионной защите металлических пролетных строений на Саратовском мосту ("СМ") (первая очередь) выполнялись следующим образом.

Металл на заводе очищался дробеструйной обработкой, затем изготовлялись металлоконструкции.

Изготовленные отгрузочные марки перед нанесением грунтовочного слоя дополнительно подвергались пескоструйной очистке, после чего выполнялась антикоррозионная защита в следующей последовательности:

1. В заводских условиях на отгрузочные марки мостовых конструкций наносился грунтовочный слой STEELPAINT-PU-ZINK фирмы "Steelpaint" (Германия) толщиной 80 мкм, который имел срок службы порядка 2-х лет. Данный слой представляет собой однокомпонентный полиуретановый материал, содержащий цинковую пудру, реагирующий со влагой воздуха, отверждающийся при относительной влажности воздуха 30-98%. Температура при нанесении - 0±50oС. Время сушки (при 20oС) - 1 час. Данный материал совместим с полиуретанами, эпоксидными материалами, хлоркаучуком.

2. На строительной площадке на смонтированные металлоконструкции наносился промежуточный слой STEELPAINT-PU-MICA фирмы "Steelpaint" (Германия) толщиной 80 мкм, который имел срок службы также порядка 2-х лет. Данный слой представляет собой однокомпонентное полиуретановое покрытие с содержанием "железной слюдки", отверждающийся при относительной влажности воздуха 30-98%. Температура при нанесении - 0±50oС. Время сушки (при 20oС) - 2 часа. Данный материал совместим с полиуретановыми кроющими покрытиями.

Нанесение промежуточного слоя STEELPAINT-PU-MICA осуществляли с учетом срока службы предыдущего - грунтовочного слоя.

3. В заключение, с учетом срока службы промежуточного слоя STEELPAINT-PU-MICA, выполнялись работы по нанесению последнего покрывного слоя STEELPAINT-PU-MICA UV фирмы "Steelpaint" (Германия) толщиной 80 мкм, имеющего срок службы 3 года. Данный слой представляет собой однокомпонентное полиуретановое покрытие с содержанием "железной слюдки" с высокой цветостойкостью и устойчивостью к УФ-излучению, отверждающийся при относительной влажности воздуха 30-98%. Температура при нанесении - 0±50oС. Время сушки (при 20oС) - 2 часа.

Промежуточный слой STEELPAINT-PU-MICA наносился не позднее, чем через 2 года после нанесения грунтовочного слоя. Покрывной слой STEELPAINT-PU-MICA UV наносился не позднее, чем через 3 года после нанесения промежуточного слоя.

В данном примере суммарный срок службы слоев составляет 7 лет (2+2+3 года). Однако, как видно из таблицы, срок службы всего антикоррозионного покрытия превышает суммарный срок службы отдельных слоев и составляет 15 лет.

Таким образом, в данном случае имеет место синергетический эффект и покрытие работает как комплексная система.

Распределение во времени момента нанесения слоев позволило увеличить срок службы покрытия к моменту окончания строительства. При сроке строительства моста, в среднем не менее 5 лет обеспечивается срок службы покрытия 15 лет.

Нанесение слоев каждого последующего сразу после отверждения предыдущего слоя приводило бы к уменьшению срока службы всего покрытия на срок строительства моста, т.е. на 5 лет. К моменту окончания строительства моста срок службы покрытия составлял бы только 10 лет.

Общая толщина покрытия составила 240-250 мкм. Указанные лакокрасочные материалы фирмы Steelpaint - это однокомпонентные полиуретановые материалы. Они наносились методом безвоздушного распыления агрегатом Wiwa 200 66. Заявленное изобретение не исключает применения и других материалов на основе однокомпонентных (одноупаковочных) полиуретанов, например, производимых фирмой ООО (НПП) "Разноцвет" (Россия), комплекс ЛКМ "Уретан-Антикор" (грунт, грунт-эмаль, эмаль).

1. Наносится грунтовочный слой грунт "Уретан-Антикор", который является однокомпонентным (одноупаковочным) полиуретановым материалом; применяется при температуре от 0oС до +50oС влажности воздуха от 30 до 98%, толщинный слой ~120 мкм.

2. Наносится промежуточный слой грунт-эмаль "Уретан-Антикор", который является однокомпонентным (одноупаковочным) полиуретановым материалом; применяется при температуре от 0oС до +50oС с влажностью воздуха от 30 до 98%, толщинного слоя ~120 мкм.

3. Наносится покрывной слой эмаль "Уретан-Антикор", который является однокомпонентным (одноупаковочным) полиуретановым материалом; применяется при температуре от 0oС до +50oС с влажностью воздуха от 30 до 98%, толщина слоя ~120 мкм.

Срок эксплуатации трехслойного покрытия в условиях умеренного и холодного климата не менее 12 лет.

Однокомпонентная (одноупаковочна) краска - краска, в которую не требуется добавлять вещество для высушивания и отвержения пленки. В качестве примера можно назвать многочисленные модификации алкидных, хлоркаучуковых и виниловых красок.

Полиуретановые краски - это обычно алкидная, акриловая, полиэфирная, виниловая и хлоркаучуковая краски, в которых есть активные гидроксильные группы. В соединении их с отвердителем - алифатическим изоцианом - образуется полиуретан. Сразу же после изготовления краска разливается в специальные емкости по 10-15 литров и герметически упаковывается.

Практика показала реальную возможность выполнения антикоррозионных работ на металлоконструкциях в объеме 13800 тонн. План-график по антикоррозионной защите металлоконструкций пролетных строений моста "СМ" на 2001-2005 г.г. предусматривает следующую последовательность нанесения следующих слоев антикоррозионного покрытия. Нанесение грунтовочного слоя осуществляют с 2001 по 2004 годы (с учетом срока изготовления металлоконструкций по 3800 тонн в год). Промежуточный слой наносится начиная со 2-го квартала 2002 года, то есть через 15 месяцев после нанесения грунтовочного слоя на первую партию металлоконструкций и по 3 квартал 2005 года (исключая зимнее время) равномерно по 3800 тонн в год. К нанесению последнего покрывного слоя приступят во 2 квартале 2004 года. Окончание нанесения покрывного слоя предусмотрено на 4 квартал 2005 года. При этом на внутреннюю закрытую поверхность металлоконструкций покрывной слой не наносится. Покрытию покрывным слоем подвергается только 60% внешней поверхности металлоконструкций.

Преимущество предлагаемого изобретения заключается в том, что впервые в практике отечественного мостостроения по завершении антикоррозионной окраски дается гарантийный срок покрытия в 5 лет с обеспечением срока службы покрытия порядка 15 лет с даты окончания строительства моста.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАДВИЖКИ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2009 |

|

RU2406796C1 |

| СПОСОБ СООРУЖЕНИЯ МОСТА | 2009 |

|

RU2386744C1 |

| ДЕФОРМАЦИОННЫЙ ШОВ ОТКРЫТОГО ТИПА ДЛЯ АВТОДОРОЖНЫХ, ГОРОДСКИХ МОСТОВ И ПУТЕПРОВОДОВ | 2003 |

|

RU2235164C1 |

| СПОСОБ МОНИТОРИНГА МОСТОВОГО ПЕРЕХОДА В ПРОЦЕССЕ ЕГО ЭКСПЛУАТАЦИИ | 2002 |

|

RU2250444C2 |

| МОСТ И СПОСОБ МОНТАЖА МЕТАЛЛИЧЕСКОГО КОРОБЧАТОГО ПРОЛЕТНОГО СТРОЕНИЯ ЭТОГО МОСТА | 2009 |

|

RU2397287C1 |

| УЗЕЛ ОБЪЕДИНЕНИЯ ОСНОВНОГО ПРОЛЕТНОГО СТРОЕНИЯ С ПРОЛЕТНЫМ СТРОЕНИЕМ ПРИМЫКАНИЯ СЪЕЗДА (ВЪЕЗДА) | 2005 |

|

RU2307888C2 |

| МОСТОВАЯ ОПОРА | 2001 |

|

RU2209870C1 |

| ЗАЩИТНАЯ ОБОЛОЧКА РОСТВЕРКА МОСТОВОЙ ОПОРЫ И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2004 |

|

RU2263176C1 |

| ПОДМОСТИ | 2008 |

|

RU2385981C2 |

| ОПОРА МОСТА | 2001 |

|

RU2209871C1 |

Изобретение относится к способам антикоррозионной защиты металлических конструкций мостов, с большим объемом металлоконструкций и со сроком монтажа свыше 3 лет путем нанесения на поверхность лакокрасочного покрытия и может быть использовано и для других строительных металлических конструкций. Задача изобретения заключается в повышении эффективности антикоррозионной защиты металлоконструкций в течение длительного срока строительства мостов с сохранением гарантийного срока лакокрасочного покрытия и срока службы антикоррозионного покрытия металлических мостовых конструкций за счет распределения по времени нанесения многослойного покрытия из слоев ЛКМ и оптимального их подбора в зависимости от срока службы каждого слоя и директивного срока монтажа пролетных строений. Способ включает нанесение грунтовочного, промежуточного и покрывного слоев, выполненных из материала на основе однокомпонентных полиуретанов, при этом нанесение слоев осуществляют, распределяя по времени нанесение каждого слоя с учетом его срока службы, нанесение каждого последующего осуществляют до истечения срока службы предыдущего слоя, причем суммарный срок службы слоев покрытия должен превышать срок монтажа пролетных строений моста. Срок службы каждого последующего слоя лакокрасочного покрытия должен быть равен или больше периода срока службы каждого предыдущего слоя. Толщину лакокрасочного покрытия выбирают в интервале 220-250 мкм. Для наибольшего срока службы антикоррозионного покрытия целесообразно в качестве ЛКМ, формирующего грунтовочный слой, использовать однокомпонентный цинкосодержащий полиуретановый материал STEELPAINT-PU-ZINK, в качестве ЛКМ, формирующего промежуточный слой - однокомпонентный полиуретановый материал STEELPAINT-PU-MICA, а в качестве ЛКМ, формирующего покрывной слой - однокомпонентный полиуретановый материал STEELPAINT-PU-MICA UV фирмы "Steelpaint" (Германия). 2 з.п. ф-лы, 1 табл.

| Современные лакокрасочные материалы и техника окрашивания | |||

| - М., 1991, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ И СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2148603C1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ И СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2155784C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЦИНКОНАПОЛНЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2152413C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2177019C2 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169165C1 |

Авторы

Даты

2003-08-20—Публикация

2001-10-01—Подача