Изобретение относится к технологии производства сахара, а именно к оборудованию по получению сатурационного газа, используемого для очистки диффузионного сока, и может найти широкое применение при получении извести в шахтных печах в промышленности строительных материалов, химической и металлургической промышленности.

Известна известеобжигательная печь Трубостроя (см. стр.268 "Механизированные печи". Силин П.М. "Технология свеклосахарного и рафинадного производства". М. : Пищепромиздат, 1958, 602 с.), содержащая печь, загрузочное и выгрузочное устройства, штуцер для отвода газа.

Недостатком данной печи является неравномерность распределения газового потока по сечению шахты, т.к. при заполнении последней доля свободного объема у стен печи больше, чем в центральной части, поэтому теплообмен между газом и шихтой в центральной части печи протекает менее интенсивно, чем у стен, что вызывает увеличение коэффициента расхода воздуха в отходящих газах.

Известна шахтная печь для обжига сыпучего материала с получением сатурационного газа, используемого для очистки диффузионного сока (стр.216 "Шахтная пересыпная известняково-газовая печь ИПШ-100". Колесник Б.Г. и др. "Справочник механика сахарного завода". М.: Легкая и пищевая промышленность, 1983, 267 с.), содержащая цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, вентилятор для подачи воздуха в печь.

Недостатком данной печи является невысокая концентрация диоксида углерода при значительном содержании примесей в печном газе, используемом в дальнейшем в качестве сатурационного газа для очистки диффузионного сока.

В основу изобретения положена задача получения сатурационного газа с преимущественным содержанием диоксида углерода в печном газе за счет использования вихревой трубы, в которой в качестве "холодного" потока отводится частично загрязненный углекислый газ. Использование сатурационного газа высокого качества приводит к снижению энергозатрат при очистке диффузионного сока.

Поставленная задача решается тем, что печь для обжига сыпучего материала с получением сатурационного газа, используемого для очистки диффузионного сока, содержащая цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, вентилятор для подачи воздуха в печь, также снабжена вихревой трубой, которая своим холодным концом сообщена с коробом отсоса печных газов, а горячим - с выходом вентилятора для подачи воздуха в печь.

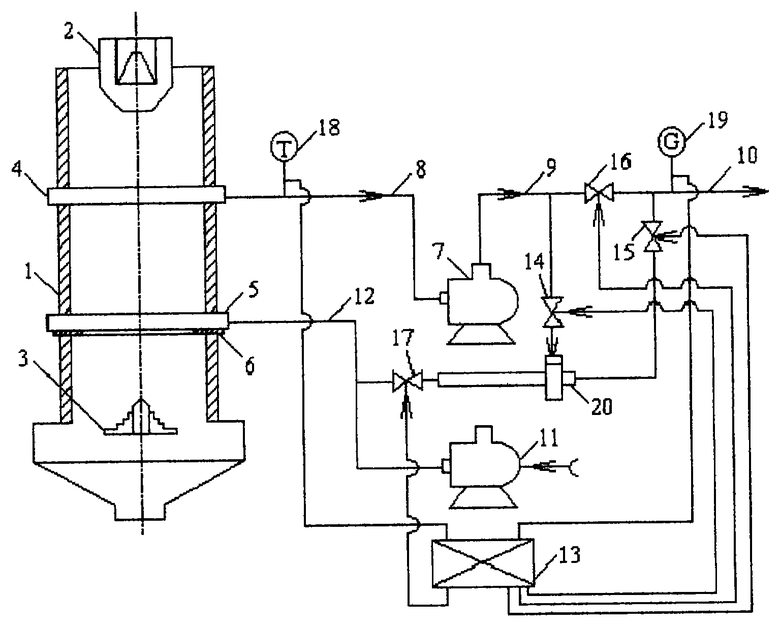

На чертеже изображена шахтная печь для обжига сыпучего материала.

Шахтная печь состоит из цилиндрической футеровочной шахты 1 с загрузочным распределительным устройством 2 в верхней его части и разгрузочным устройством 3 - в нижней. В поперечном сечении корпуса печи установлены короб отсоса печных газов 4 и короб, работающий в режиме подачи воздуха 5, установленный на фланце 6. Газовый насос 7 своим всасывающим патрубком посредством трубопровода 8 соединен с коробом отсоса печных газов 4, а нагнетательным патрубком через трубопровод 9 - с коллектором печных газов 10. Вентилятор 11 своим нагнетательным патрубком через трубопровод 12 соединен с коробом 5, а всасывающим патрубком - с калорифером (не показано). Блок управления 13 электрически соединен с управляемыми клапанами 14, 15, 16, 17, а также с датчиком температуры 18 и датчиком расхода 19. Вихревая труба 20 соединена через управляемый клапан 14 с трубопроводом 9 нагнетательного патрубка газового насоса 7; ее "холодный" конец через управляемый клапан 15 соединен с коллектором печных газов 10, а "горячий" конец через управляемый клапан 17 - с трубопроводом 12, в котором происходит смешивание воздуха, нагнетаемого вентилятором 11, с горячим периферийным потоком вихревой трубы 20.

Печь работает следующим образом.

Определенное количество сырья и топлива через загрузочное распределительное устройство 2 подается в шахту печи. Подогретый в калориферах воздух на горение поступает от вентилятора 11 в короб 5 для осуществления процесса обжига. Из короба отсоса печных газов 4 по трубопроводу 8 печные газы с температурой, регистрируемой датчиком 18 и фиксируемой блоком управления 13, выносятся газовым насосом 7 через управляемый клапан 16 к коллектору печного газа 10.

Углекислый газ, являясь основным компонентом процесса очистки диффузионного сока на аппаратах I и II сатурации, поступает на сатурацию как один из составляющих элементов смеси, представляющей собой печные газы известняково-обжигательной печи.

Для получения сатурационного газа в известняково-обжигательную печь загружают отсортированный известняк, который подвергают обжигу при температуре 1150-1200oС. При обжиге известняка протекает эндотермическая реакция разложения карбоната кальция

СаСО3+178 кДж/(г•моль) = СаО+CO2

Образующиеся печные газы содержат лишь 35-36% диоксида углерода (см., например, стр.217 "Справочник механика сахарного завода". Колесник Б.Г. -М.: Легкая и пищевая промышленность, 1983, 264 с.), а известно, что чем лучше очищен углекислый газ от сопутствующих влаго-, твердо- и газообразных загрязнений, тем эффективней сатурационная очистка диффузионного сока. Поэтому мы предлагаем использовать вихревую трубу в качестве устройства, способствующего выделению углекислого газа в виде "холодного" потока, направляемого в коллектор печного газа 10.

Блок управления 13 подает команду на управляемый клапан 14, установленный на трубопроводе 9, соединяющем выходной патрубок газового насоса 7 и вход вихревой трубы 20. В результате печные газы из трубопровода 9 через управляемый клапан 14 (управляемый клапан 16 закрыт) поступают в тангенциальный вход вихревой трубы 20, в которой происходит их термодинамическое расслаивание на "горячий" периферийный и "холодный" осевой потоки (см. Меркулов А.П. "Вихревой эффект и его применение в технике" -М.: 1969, 365 с.).

В связи с тем, что углекислый газ обладает плотностью, большей, чем плотность других компонентов печного газа, то вследствие термодинамического расслаивания в вихревой трубе 20 наблюдается следующее. Частично загрязненный углекислый газ в виде "холодного" потока направляется через открытый управляемый клапан 15 в коллектор печного газа 10. При этом количество поступающего газа регистрируется датчиком расхода 19. Одновременно "горячий" периферийный поток из вихревой трубы 20 через открытый управляемый клапан 17 поступает в нагнетательный патрубок вентилятора 11. Полученная газовоздушная смесь имеет температуру, обеспечивающую эффективное сгорание топлива, в результате чего отпадает необходимость подогрева воздуха калорифером непосредственно до температуры обжига сыпучего материала, что способствует снижению затрат, связанных с использованием калорифера. При повышении температуры отходящих газов блок управления подает команду для увеличения числа оборотов выгрузочного устройства 3 до достижения заданного значения температуры.

В случае уменьшения поступления диоксида углерода в коллектор печного газа 10, например, при использовании последнего в технологическом процессе очистки диффузионного сока на I и II сатурации в сахарном производстве датчик расхода регистрирует данное уменьшение и подает сигнал на блок управления 13, который для поддержания нормированного расхода углекислого газа в свою очередь подает команду на открытие управляемого канала 16, и часть печных газов из нагнетательного патрубка газового насоса 7 дополнительно направляются в коллектор печного газа 10, а частично - через управляемый клапан 14 на вихревую трубу 20. В результате, на сатурацию подается смесь, состоящая из охлажденного углекислого газа, поступающего от вихревой трубы 20 в виде "холодного" потока и части необработанных печных газов.

Оригинальность предлагаемого технического решения заключается в улучшении технологического процесса производства сахара за счет увеличения содержания диоксида углерода в печных газах, что способствует повышению качества сатурационного газа, достигаемого путем применения вихревой трубы, в которой в качестве "холодного" потока отводится именно углекислый газ. Кроме того, улучшается экологическая обстановка в зоне работы печи, т.к. в результате термодинамического расслоения печного газа входящий в него как компонент угарный газ направляется вновь в топку, тогда как в предлагаемых ранее аналогичных печах он сбрасывался в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2431096C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2011 |

|

RU2489658C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2014 |

|

RU2553157C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2017 |

|

RU2700883C2 |

| Шахтная печь для обжига сыпучего материала | 2015 |

|

RU2613260C1 |

| СПОСОБ ОЧИСТКИ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 2001 |

|

RU2203325C2 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2213784C2 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2196830C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2000 |

|

RU2186115C1 |

Использование: изобретение относится к технологии производства сахара, а именно к оборудованию по получению сатурационного газа, используемого для очистки диффузионного сока, и может найти широкое применение при получении извести в шахтных печах в промышленности строительных материалов, химической и металлургической промышленности. Сущность: печь для обжига сыпучего материала с получением сатурационного газа, используемого для очистки диффузионного сока, содержащая цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, вентилятор для подачи воздуха в печь, снабжена вихревой трубой, которая своим холодным концом сообщена с коробом отсоса печных газов для отвода в качестве "холодного" потока именно углекислого газа, а горячим - с выходом вентилятора для подачи воздуха в печь. Изобретение обеспечивает получение сатурационного газа с преимущественным содержанием диоксида углерода в печном газе за счет использования вихревой трубы, в которой в качестве "холодного" потока отводится частично загрязненный углекислый газ. Использование сатурационного газа высокого качества приводит к снижению энергозатрат при очистке диффузионного сока. 1 ил.

Шахтная печь для обжига сыпучего материала с получением сатурационного газа, используемого для очистки диффузионного сока, содержащая цилиндрическую футерованную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, вентилятор для подачи воздуха в печь, отличающаяся тем, что она снабжена вихревой трубой, которая своим холодным концом сообщена с коробом отсоса печных газов для отвода в качестве "холодного" потока именно углекислого газа, а горячим - с выходом вентилятора для подачи воздуха в печь.

| КОЛЕСНИК Б.Г | |||

| и др | |||

| Справочник механика сахарного завода | |||

| - М.: Легкая и пищевая промышленность", 1983, с.267 | |||

| СИЛИН П.М | |||

| Технология свеклосахарного и рафинадного производства.- М.: "Пищепромиздат", 1958 | |||

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2049296C1 |

Авторы

Даты

2003-08-27—Публикация

2001-04-09—Подача