Изобретение относится к технологии производства сахара, а именно к оборудованию по получению сатурационного газа, используемого для очистки диффузионного сока, и может найти широкое применение при получении извести в шахтных печах в промышленности строительных материалов, химической и металлургической промышленности.

Известна шахтная печь для обжига сыпучего материала с получением сатурационного газа (см. патент РФ №2211418 МПК F27B 1/00, C13D 3/06 опубл. 27.08.2003), используемого для очистки диффузионного сока, содержащая цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, газовый насос, соединенный всасывающим патрубком с коробом печных газов и нагнетательным патрубком с коллектором печных газов, вентилятор для подачи воздуха в печь, вихревую трубу с входом на ее «холодном» конце, соединенном с нагнетательным патрубком газового насоса, и выходами на «холодном» конце для отвода «холодного» потока углекислого газа и на «горячем» конце, соединенном с трубопроводом подачи воздуха из вентилятора в печь.

Недостатком является невысокая эффективность использования сатурационного газа из-за наличия загрязнений и преимущественно конденсирующейся влаги в углекислом газе, поступающем из холодного конца вихревой трубы в коллектор печного газа.

Известна шахтная печь для обжига сыпучего материала (см. патент РФ №2341096 МПК F27B 1/00, опубл. 10.10.2011 Бюл. №28), используемая для очистки диффузионного сока, содержащая цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, газовый насос, соединенный всасывающим патрубком с коробом печных газов и нагнетательным патрубком - с коллектором печных газов, вентилятор для подачи воздуха в печь, вихревую трубу с входом на ее «холодном» конце, соединенном с нагнетательным патрубком газового насоса, и выходами на «холодном» конце для отвода «холодного» потока углекислого газа и на «горячем» конце, соединенном с трубопроводом подачи воздуха из вентилятора в печь, причем вихревая труба снабжена конденсатосборником с устройством удаления сконденсировавшейся влаги и соединенным входом с выходом на «холодном» конце вихревой трубы, а выходом с коллектором печных газов.

Недостатком является энергоемкость производства сатурационного газа обусловленная затратами на привод газового насоса, который задаются максимальным количеством выносимых печных газов.

Технической задачей является получение сатурационного газа в энергосберегающем режиме работы газового насоса при наблюдаемом изменении в процессе эксплуатации, как температуры, так и расхода печных газов, что достигается путем регулирования скорости вращения привода и соответственно затрачиваемой энергии.

Технический результат по повышению эффективности сатурационного газа достигается тем, что шахтная печь для обжига сыпучего материала с получением сатурационного газа, используемого для очистки диффузионного сока, содержащая цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, газовый насос, соединенный всасывающим патрубком с коробом печных газов и нагнетательным патрубком-с коллектором печных газов, вентилятор для подачи воздуха в печь, вихревую трубу с входом на ее «холодном» конце, соединенном с нагнетательным патрубком газового насоса, и выходами на «холодном» конце для отвода «холодного» потока углекислого газа и на «горячем» конце, соединенном с трубопроводом подачи воздуха из вентилятора в печь, при этом вихревая труба снабжена конденсатосборником с устройством удаления сконденсировавшейся влаги и соединенным входом с выходом на «холодном» конце вихревой трубы, а выходом с коллектором печных газов, причем газовый насос снабжен приводом с регулятором скорости вращения и блоком управления, причем блок управления включает как регулятор температуры с датчиком температуры, так и регулятор расхода с датчиком расхода, при этом регулятор температуры и регулятор расхода состоят из блоков сравнения и задания, электронного усилителя с блоком нелинейной обратной связи и магнитного усилителя, соединенного с регулятором скорости вращения, выполненного в виде блока порошковых магнитных муфт.

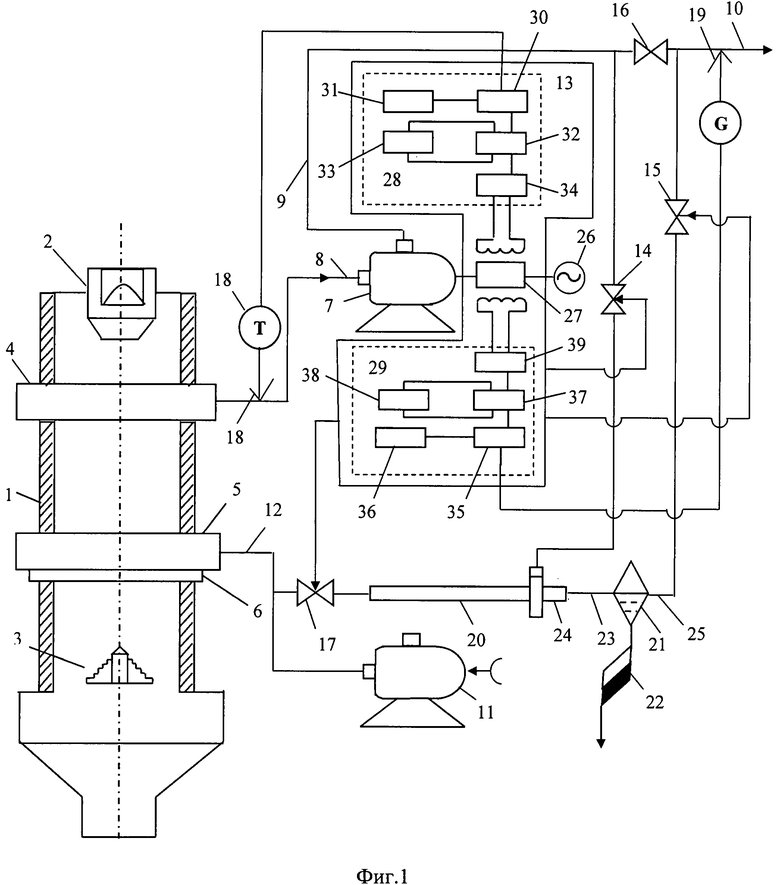

На фиг.1 изображена шахтная печь для обжига сыпучего материала.

Шахтная печь состоит из цилиндрической футеровочной шахты 1 с загрузочным распределительным устройством 2 в верхней его части и выгрузочным устройством 3 - в нижней части. В поперечном сечении корпуса печи установлены короб отсоса печных газов 4 и короб 5, работающий в режиме подачи воздуха, установленный на фланце 6. Газовый насос 7 своим всасывающим патрубком посредством трубопровода 8 соединен с коробом отсоса печных газов 4, а нагнетательным патрубком через трубопровод 9 - с коллектором печных газов 10. Вентилятор 11 своим нагнетательным патрубком через трубопровод 12 соединен с коробом 5, а всасывающим патрубком - с калорифером (не показано).

Блок управления 13 электрически соединен с управляемыми клапанами 14, 15, 16, 17, а также с датчиком температуры 18 и датчиком расхода 19. Вихревая труба 20 соединена через управляемый клапан 14 с трубопроводом 9; ее «холодный» конец через управляемый клапан 15 соединен с коллектором печных газов 10, а «горячий» конец через управляемый клапан 17-с трубопроводом 12, в котором происходит смешивание воздуха, нагнетаемого вентилятором 11, с горячим периферийным потоком вихревой трубы 20.

Конденсатосборник 21 снабжен устройством удаления сконденсировавшейся влаги и загрязнений 22, при этом Конденсатосборник 21 соединен своим входом 23 с «холодным» концом 24 вихревой трубы 20, а выходом 25 с коллектором печных газов 10.

Газовый насос 7 снабжен приводом 26 с регулятором скорости вращения 7 и блоком управления 13, который включает регулятор температуры 28 с датчиком температуры 18 и регулятор расхода 29 с датчиком расхода 19. Регулятор температуры 28 состоит из блока сравнения 30 и блока задания 31, электронного усилителя 32 с блоком нелинейной обратной связи 33 и магнитного усилителя 34, соединенного с регулятором скорости вращения 27 в виде блока порошковых электромагнитных муфт. Регулятор расхода 29 состоит из блока сравнения 35 и блока задания 36, электронного усилителя 37 с блоком нелинейной обратной связи 38 и магнитного усилителя 39, также соединенного с регулятором скорости вращения 27.

Печь работает следующим образом.

Определенное количество сырья и топлива через загрузочное распределительное устройство 2 подается в шахту печи. Подогретый в калориферах воздух на горение поступает от вентилятора 11 в короб 5 для осуществления процесса обжига. Из короба отсоса печных газов 4 по трубопроводу 8 печные газы с температурой, регистрируемой датчиком 18 и фиксируемой блоком управления 13, выносятся газовым насосом 7 через управляемый клапан 16 к коллектору печного газа 10.

Привод 26 находится в режиме потребления энергии при эксплуатации газового насоса, который обеспечивает при заданной температуре, регистрируемой датчиком температуры 18 необходимое количество углекислого газа, определяемым датчиком расхода 19 на коллекторе печного газа 10. После запуска блока управления 13 он подает команду на управляемый клапан 14, установленный на трубопроводе 9, соединяющем выходной патрубок газового насоса 7 и вход вихревой трубы 20.

В результате печные газы из трубопровода 9 через управляемый клапан 14 (управляемый клапан 16 закрыт) поступают в тангенциальный вход вихревой трубы 20, в которой происходит их термодинамическое расслаивание на «горячий» периферийный и «холодный» осевой потоки.

В связи с тем что углекислый газ обладает плотностью большей, чем плотность других компонентов печного газа, то вследствие термодинамического расслаивания в вихревой трубе 20 наблюдается следующее.

Частично загрязненный углекислый газ, сконденсировавшийся из парообразного состояния водяной пар и мелкодисперсная влага процесса термодинамического охлаждения с загрязнениями в виде ржавчины и окалины из выхода 24 вихревой трубы 20 направляется во вход 23 конденсатосборника 21, где собирается и по мере накопления через устройство удаления сконденсировавшейся влаги и загрязнений 22 выбрасывается в окружающую среду вручную или автоматически (на фиг.1 не показано). Очищенный от загрязнений углекислый газ в виде «холодного» потока направляется через открытый управляемый клапан 15 в коллектор печного газа 10. При этом количество поступающего газа регистрируется датчиком расхода 19. Одновременно «горячий» периферийный поток из вихревой трубы 20 через открытый управляемый клапан 17 поступает в нагнетательный патрубок вентилятора 11. Полученная газовоздушная смесь имеет температуру, обеспечивающую эффективное сгорание топлива, в результате чего отпадает необходимость подогрева воздуха калорифером непосредственно до температуры обжига сыпучего материала, что способствует снижению затрат, связанных с использованием калорифера.

При повышении температуры печных газов выходящих из короба 4, что регистрируется датчиком температуры 18, соответствующий сигнал от него поступит на регулятор температуры 28 блока управления 13 и становится большим, чем сигнал блока задания 31. В результате на выходе блока сравнения 30 появляется сигнал отрицательной полярности, который поступает на вход электронного усилителя 32 одновременно с сигналом нелинейной обратной связи 33. Сигнал с выхода электронного 32 поступает на вход магнитного усилителя 34, где усиливается по мощности, выпрямляется и поступает на вход магнитного усилителя 34, где усиливается по мощности, выпрямляется и поступает на регулятор скорости вращения 27 в виде блока порошковых электромагнитных муфт привода 26. Отрицательная полярность сигнала электронного усилителя 32 вызывает уменьшение тока возбуждения на выходе магнитного усилителя 34. В результате момент, передаваемый регулятором скорости вращения 27 от привода 26 на газовый насос 7 уменьшается, снижая количество подаваемых с повышенной температурой печных газов в коллекторе 10. Одновременно для снижения температуры печных газов блок управления 13 подает команду для увеличения числа оборотов выгрузочного устройства 3 до достижения заданного значения температуры.

Снижение относительно нормативного количества поступающих печных газов в коллектор 10 фиксируется датчиком количества 19 и соответствующий сигнал от него поступает на регулятор расхода 29 блока управления 13 и становится меньшим, чем сигнал блока задания 36. В результате на выходе блока сравнения 35 появится сигнал положительной полярности, который поступает на вход электронного усилителя 37 одновременно с сигналом нелинейной обратной связи 38. Сигнал с выхода электронного усилителя 37 поступает на вход магнитного усилителя 39, где усиливается по мощности, выпрямляется и поступает на регулятор скорости вращения 27 в виде блока порошковых электромагнитных муфт привода 26. Положительная полярность сигнала электронного усилителя 37 вызывает увеличения тока возбуждения на выходе магнитного усилителя 39. В результате момент, передаваемый регулятором скорости вращения 27 от привода 26 на газовый насос 7 увеличивается, повышая количество печных газов, подаваемых из нагнетательного патрубка через трубопровод 9 в коллектор 10.

При последующем понижении температуры печных газов, выходящих из короба 4 из-за увеличивающегося их количества поступающих в коллектор 10, что регистрируется датчиком температуры 18, соответствующий сигнал от него поступает на регулятор температуры 28 блока управления 13 и становится меньшим, чем сигнал с блока задания 31. В результате на выходе блока сравнения 30 появляется сигнал положительной полярности, который поступает на вход электронного усилителя 32 одновременно с сигналом нелинейной обратной связи 33.

В случае уменьшения поступления диоксида углерода в коллектор печного газа 10, например, при использовании последнего в технологическом процессе очистки диффузионного сока на I и II сатурации в сахарном производстве, датчик расхода регистрирует данное уменьшение и подает сигнал на блок управления 13, который для поддержания нормированного расхода углекислого газа в свою очередь подает команду на открытие управляемого канала 16, и часть печных газов из нагнетательного патрубка газового насоса 7 дополнительно направляются в коллектор печного газа 10, а частично - через управляемый клапан 14 на вихревую трубу 20. В результате, на сатурацию подается смесь, состоящая из охлажденного углекислого газа, поступающего от вихревой трубы 20 в виде «холодного» потока и части необработанных печных газов.

Оригинальность предлагаемого изобретения заключается в снижении энергозатрат процесса производства сахара, достигаемых вследствие оптимизации работы привода газового насоса, когда печные газы подаются в коллектор не непрерывно, а периодически по мере необходимости в зависимости от технологического процесса. Это становится реальным за счет применения устройства автоматизированного контроля, осуществляемого посредством регуляторов температуры и количества печных газов, включающих блоки задания и сравнения, электронный усилитель с блоком обратной нелинейной связи, магнитный усилитель, соединенный с регулятором скорости вращения в виде блока порошковых электромагнитных муфт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для обжига сыпучего материала | 2015 |

|

RU2613260C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2014 |

|

RU2553157C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2431096C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2017 |

|

RU2700883C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2001 |

|

RU2211418C2 |

| Способ автоматического регулирования процесса получения извести | 1986 |

|

SU1381094A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ СЫРОГО ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2093465C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 1991 |

|

RU2033588C1 |

Изобретение относится к технологии производства сахара, а именно к оборудованию по получению сатурационного газа, используемого для очистки диффузионного сока, и может найти применение при получении извести в шахтных печах в промышленности строительных материалов, химической и металлургической промышленности. Шахтная печь для обжига сыпучего материала с получением сатурационного газа содержит цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, газовый насос, вентилятор для подачи воздуха в печь и вихревую трубу. Вихревая труба снабжена конденсатосборником с устройством удаления сконденсировавшейся влаги. Газовый насос снабжен приводом с регулятором скорости вращения и блоком управления, причем блок управления включает регулятор температуры с датчиком температуры и регулятор расхода с датчиком расхода. Каждый из регуляторов состоит из блоков сравнения и задания, электронного усилителя с блоком нелинейной обратной связи и магнитного усилителя, соединенного с регулятором скорости вращения, который выполнен в виде блока порошковых магнитных муфт. Техническим результатом является получение сатурационного газа в энергосберегающем режиме работы газового насоса при наблюдаемом изменении в процессе эксплуатации температуры и расхода печных газов. 1 ил.

Шахтная печь для обжига сыпучего материала с получением сатурационного газа, используемого для очистки диффузионного сока, содержащая цилиндрическую футеровочную шахту, загрузочное и выгрузочное устройства, короб отсоса печных газов, газовый насос, соединенный всасывающим патрубком с коробом печных газов и нагнетательным патрубком - с коллектором печных газов, вентилятор для подачи воздуха в печь, вихревую трубу с входом на ее «холодном» конце, соединенном с нагнетательным патрубком газового насоса, и выходами на «холодном» конце для отвода «холодного» потока углекислого газа и на «горячем» конце, соединенном с трубопроводом подачи воздуха из вентилятора в печь, причем вихревая труба снабжена конденсатосборником с устройством удаления сконденсировавшейся влаги и соединенном входом с выходом на «холодном» конце вихревой трубы, а выходом с коллектором печных газов, отличающаяся тем, что газовый насос снабжен приводом с регулятором скорости вращения и блоком управления, причем блок управления включает регулятор температуры с датчиком температуры и регулятор расхода с датчиком расхода, при этом каждый из регуляторов состоит из блоков сравнения и задания, электронного усилителя с блоком нелинейной обратной связи и магнитного усилителя, соединенного с регулятором скорости вращения, который выполнен в виде блока порошковых магнитных муфт.

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2431096C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2001 |

|

RU2211418C2 |

| Центробежный водоотделитель | 1927 |

|

SU7319A1 |

| DE 3232934 С, 12.07.1984. | |||

Авторы

Даты

2013-08-10—Публикация

2011-12-15—Подача