Изобретение относится к новому способу получения N-фенил-бензохинониминов из соответствующих им гидроксидифениламинов с использованием в качестве катализатора активированного угля, с поверхности которого удалены оксиды.

Класс циклических енонов хорошо известен в органической химии. Самыми известными примерами циклических енонов являются хиноны, такие как, например, бензохиноны, нафтохиноны, антрахиноны, фенантрахиноны и им подобные. 1,4-бензохинон обычно относят к хинонам. Как правило, хиноны представляют собой ярко окрашенные соединения и находят разнообразное применение в химическом синтезе, для биологических применений в качестве редокс-материалов, а также в промышленности. Имеется несколько обзорных статей по химии и применению хинонов, включая, например, Kirk-Othmer Encyclopedia of Chemical Technology, Third ed. , Vol. 19, pp. 572-605, John Willey & Sons, New York, 1982.

Синтез хинонов хорошо документирован. Смотри, например, J. Cason, Synthesis of Benzoquinones by Oxidation, in Organic Synthesis, Vol. IV, page 305, John Willey & Sons, New York (1948). Обычно хиноны получают путем окисления соответствующим образом дизамещенных ароматических углеводородных производных, причем заместителями являются гидроксильная или аминогруппы в орто- или параположениях. Например, 1,4-бензохинон может быть получен путем окисления гидрохинона, парааминофенола или парафенилендиамина, или иногда из хинной кислоты. Реактивами, которые обычно используются для окисления, являются смесь дихромат/серная кислота, хлорид железа, оксид серебра (II) или аммониевый нитрат церия. Подобные способы обычно осуществляются в растворителях, которые требуют специально разработанной системы удаления отходов. При некоторых способах для завершения реакции требуется несколько часов.

Таким образом, для осуществления соответствующей скорости реакции в некоторых известных в предыдущем уровне техники способах используют катализатор, тогда как другие способы получения проводятся без катализатора. В способе по настоящему изобретению применяется механизм окисления, который обеспечивает очень быстрое превращение, высокую избирательность и быстрое время реакции.

Ранее известные способы, в которых для получения соединения N-фенилхинонимина использовали катализатор, раскрываются в Desmurs, et al. in U.S. Patent 5189218. В способе по Desmurs, et al., в котором происходит превращение N-(4-гидроксифенил)анилина в N-фенилбензохинонимина, в качестве катализатора в реакции окислительного типа используются соединения марганца, меди, кобальта и/или никеля.

Другие способы, с помощью которых происходит превращение гидроксидифениламинов в N-фенилхинонимины посредством стехиометрического окисления с использованием дихромата калия или натрия в качестве катализатора раскрывает Cottman в патентах США 4968463, США 5068439, США 5053540, США 5371289, в Европейском патенте 448899 и Европейском патенте 617004.

Денисов и др. (Известия химического отделения АН СССР) (Bull. Acad. Sci. USSR Div. Chem. Sci., 37 (10), 1988) раскрывают получение N-фенилхинонимина путем взаимодействия 4-анилино-фенола (4-гидроксидифениламина) с MnO2 катализатором в бензольной системе растворителей.

Ram et al. (Tetrahedron, 33 (8), 887-90, 1977) описывает некаталитический автоокислительный способ для превращения парагидроксидифениламина в N-фенил-парабензохинонимин.

Вышеприведенный способ по Desmurs et al., в котором используется каталитический компонент на основе металла, наряду с другими способами, в которых используют металлический катализатор, имеет несколько недостатков. Они заключаются не только в том, что металлический катализатор относительно дорог, но в том, что они вызывают серьезные проблемы для окружающей среды. Например, выходящие потоки и продукты могут быть загрязнены такими металлами. Более того, невозможность повторного использования катализатора может вызвать нежелательное повышение стоимости.

В уровне техники известны различные катализаторы на основе тяжелых металлов. Например, катализатор на основе активированного угля, который обычно получают путем нагревания углерода до высоких температур (800-900oС) с паром или диоксидом углерода, получая частично пористую структуру и увеличенную площадь поверхности, являются хорошо известными катализаторами окисления. Патент США 4264776, например, раскрывает и заявляет способ получения вторичных аминов путем каталитического окисления третичных аминов, используя катализатор на основе активированного угля.

Патент США 4158643 описывает способ окислительной модификации подложки из активированного угля, в соответствии с которым кислород подается к поверхности активированного угля и затем углеродную подложку пропитывают инертным гидрофобным соединением. Углеродная подложка, которая может представлять собой коммерчески доступный активированный уголь для использования в парофазной активации, пригодна для окисления монооксида углерода в присутствии диоксида серы в течение длительного периода времени.

Патент США 4624937 предлагает способ получения активированного угля для каталитического окисления третичных аминов или вторичных аминов в присутствии кислорода или газа, содержащего кислород, для избирательного получения вторичных или первичных аминов. Способ 4624937 включает стадию обработки углеродного катализатора для удаления оксидов с его поверхности.

Таким образом, очевидно, что известны способы получения хинониминов из гидроксидифениламинов. Кроме того, известным является применение различных углеродных катализаторов, включая активированный уголь, в химических реакциях. Однако применение соединения модифицированного активированного угля в качестве катализатора окислительного процесса при превращении гидроксидифениламина в N-фенил-бензохинонимин не было ранее предложено.

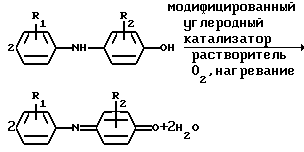

В настоящее время обнаружено, что соединение гидроксидифениламина может быть превращено в соответствующий ему N-фенил-бензохинонимин путем взаимодействия гидроксидифениламина с кислородом или газом, содержащим кислород, в присутствии катализатора на основе модифицированного активированного угля.

Катализатор на основе модифицированного активированного угля по настоящему изобретению обрабатывают для удаления оксидов с его поверхности. Подобный катализатор на основе модифицированного угля позволяет осуществить превращение гидроксидифениламина в соответствующий N-фенил-бензохинонимин с почти количественным выходом (ВЭЖХ).

В отличие от предшествующего уровня техники преимущество применения способа по настоящему изобретению состоит в том, что превращение гидроксидифениламина в соответствующий N-фенил-бензохинонимин является почти количественным. Таким образом, при завершении реакции остается очень небольшое количество отходов.

Другое преимущество использования упомянутого выше катализатора на основе модифицированного активированного угля состоит в том, что этот катализатор на основе модифицированного активированного угля не только является регенерируемым, но он также исключает недостатки, связанные, с металлическими катализаторами, которые включают высокую стоимость, загрязнение продукта и проблемы загрязнения окружающей среды отходами.

Дополнительным преимуществом является то, что катализатор на основе модифицированного активированного угля, упомянутый выше, обеспечивает более быструю, более полную реакцию по сравнению с коммерчески доступными катализаторами на основе активированного угля в превращении гидроксидифениламинов в N-фенил-бензохинонимины.

Другие преимущества настоящего изобретения станут очевидными для квалифицированных специалистов после ознакомления со следующим подробным описанием предпочтительных воплощений.

Цель настоящего изобретения состоит в обеспечении эффективного способа превращения гидроксидифениламинов в N-фенил-бензохинонимины.

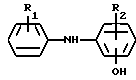

В соответствии с целью данного изобретения его первым воплощением является орто- или парагидроксидифениламин, соответствующий формуле I

где R1 и R2 независимо друг от друга выбраны из водорода; гидроксильной группы; C1-C50 алкила, C1-C50 алкокси, C6-C40 арилокси, С2-С50 алкенила, С3-С20 циклоалкила, С6-С40 арила, С7-С50 аралкила, С7-C50 алкарила, C1-C20 алкиламино, С6-С40 ариламино, где алкильные фрагменты могут иметь прямую или разветвленную цепь; С3-С30 гетероциклической группы, содержащей один или несколько атомов азота, серы, кислорода и/или фосфора; C1-C50 ацила; ароила; циано; галогена; тиола; C1-C50 тиоалкила; С6-С40 тиоарила; амино; нитро; сульфоната формулы SO3X, где Х выбран из натрия, C1-С50 алкила или C6-C40 арила; и C1-C50 алкилового сложного эфира или С6-С40 арилового сложного эфира; где вышеприведенные фрагменты могут быть дополнительно замещенными, где необходимо; взаимодействует в присутствии кислорода или газа, содержащего кислород, и необязательно в растворителе и при нагревании, и, кроме того, в присутствии катализатора на основе модифицированного активированного углерода, с поверхности которого удалены оксиды.

Более предпочтительные воплощения для нескольких из вышеопределенных значений R1 и R2 включают C1-С10 алкил, С1-C15 алкокси, С6-С20 арилокси, C2-C6 алкенил, С3-С10 циклоалкил, С6-С20 арил, С7-С30 аралкил, С7-С20 алкарил, C1-С10 алкиламино, С6-С20 ариламино, где алкильные фрагменты могут иметь прямую или разветвленную цепь; С3-С20 гетероциклическую группу, содержащую один или несколько атомов азота, серы, кислорода и/или фосфора; C1-C20 ацил; C1-C15 тиоалкил; С6-С20 тиоарил; сульфонат формулы SО3Х, где Х выбран из натрия, C1-C15 алкила или С6-С20 арила; и C1-C10 алкиловый сложный эфир или С6-С20 ариловый сложный эфир; где вышеприведенные фрагменты могут быть дополнительно замещенными, где необходимо.

Примеры различных R1 и R2 включают, не ограничиваясь ими, водород, гидроксильную группу, метил, этил, пропил, изопропил, бутил, изобутил, пентил, 1,3-диметилбутил, гексил, гептил, октил, нонил, децил, додецил, метокси, этокси, пропокси, фенокси, этенил, пропенил, бутенил, циклогексил, циклогептил, 1,3-диметил-циклогексил, фенил, фенол, бензил, этилбензил, ксилил, нафтил, антрацил, толил, толуол, ксилол, этилбензол, нитробензол, хлорбензол, метил-изобутиламино, изопропиламино, анилин, 2,4-диметиланилин, 1,3,5-симтриазинил, 2-бензотиазолил, меркаптопиридазил, меркаптобензотиазолил, 2-бензимидазолил, 2-бензоксазолил, 2-пиридил, 2-пиримидинил, ацетил, капроил, бензоил, фталоил, терефталоил, фтор, бром, хлор, йод, циклогексилмеркапто, метилмеркапто, фенилмеркапто, паратолилсульфонат, метиловый сложный эфир, этиловый сложный эфир, пропиловый сложный эфир, фениловый сложный эфир, аллил, изо-бутенил, адипил, глутарил, сукцинил, малонил, акрилил, метакрилил, 3-меркаптопропионил, аминокарбонил, карбоэтокси, карбонил, формил, циано, амино, нитро, тиол и им подобные. Они представляют собой наиболее часто встречающиеся радикалы и никоим образом не ограничивают объема изобретения.

В наиболее предпочтительном воплощении как R1, так и R2 в соединении формулы I представляют собой водород, причем полученное в результате соединение представляет собой 4-гидроксидифениламин.

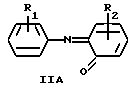

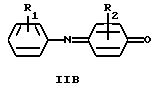

В результате реакции получают соответствующий N-фенил-бензохинонимин в соответствии с формулой IIА или IIB

Реакция имеет следующий вид:

Катализатор на основе модифицированного активированного угля, описанный выше, получают путем удаления как кислых, так и щелочных поверхностных оксидов с поверхности углеродного катализатора. Способ получения катализатора на основе модифицированного активированного угля представлен в патенте США 4624937.

В соответствии с патентом США 4624937 в качестве исходного углерода предлагается такой, который описан в патенте США 4264776.

Обычно исходный углеродный катализатор, используемый в получении модифицированного углеродного катализатора, представляет собой коммерчески доступный активированный уголь с содержанием углерода от 10% для костного угля, до 98% для некоторых пород дерева и около 100% для активированного угля, производного органических полимеров. Неуглеродная часть вещества в коммерчески доступных углеродных материалах обычно различается в зависимости от таких факторов, как источник получения, способ обработки и способы активации. Обработка может проводиться по одностадийной или многостадийной схеме, причем в любом случае в результате получают полное химическое восстановление оксидов на поверхности углерода, то есть восстановление или удаление кислотных оксидов с поверхности углерода.

При использовании здесь термин "оксид" обозначает углеродные функциональные группы, которые содержат атом кислорода, а также гетероатомные функциональные группы, которые не содержат атомов кислорода и также подлежат удалению с поверхности углерода в процессе обработки.

При использовании двухстадийной схемы углеродсодержащий материал может быть сначала обработан окисляющим агентом, таким как, например, жидкая азотная кислота, диоксид азота, СrО3, воздух, кислород, Н2О2, гипохлорит или смесь газов, полученная путем выпаривания азотной кислоты. Обработка может проводиться с использованием или газообразного, или жидкого окисляющего агента. При использовании жидкости предпочтительной является концентрированная азотная кислота, содержащая от около 10 до около 80 г НNО3 на 100 г водного раствора.

Предпочтительные газообразные окислители включают кислород, диоксид азота и пары азотной кислоты. Особенно эффективным окислителем является азотная кислота в паровой фазе, которая включает азотную кислоту, путем введения в паровую фазу газа, а также в виде паров, полученных путем дистилляции жидкой азотной кислоты. При использовании жидкого окислителя подходящими являются температуры от около 60oС до около 90oС, но с газообразным окислителем часто на стадии обработки предпочтительно использовать температуры от около 50oС до около 500oС или даже выше.

Обработка может проводиться путем помещения углерода от производителя в круглодонную колбу с магнитной мешалкой. Жидкая азотная кислота выбрана в качестве окисляющего агента для иллюстрации. Количество используемого углерода определяется исходя из требуемого процента загружаемого углерода (% загруженного углерода = г углерода, используемого на 100 мл раствора азотной кислоты) и объема предназначенной к использованию азотной кислоты. Обычно удовлетворительным является 1-200 г углерода на 100 мл азотной кислоты или другого окисляющего агента. Температурный контроль осуществляется любым подходящим способом. При необходимости с круглодонной колбой могут быть соединены холодильник и скрубер. К углероду добавляют рассчитанный объем воды, предпочтительно деионизированой воды, с последующим добавлением соответствующего количества (69-71%) азотной кислоты для получения требуемого раствора азотной кислоты. Углерод и раствор азотной кислоты затем перемешивают в течение необходимого времени при требуемой температуре.

После перемешивания углерод отфильтровывают, и полученную в результате лепешку с фильтра до начала пиролиза можно (а можно и не) промыть и/или высушить.

Время, в течение которого углерод обрабатывают окисляющим агентом, варьируется в широких пределах: от около 5 минут до около 10 часов. Предпочтительно, удовлетворительным является реакционное время от около 30 минут до около 6 часов. Когда окислителем является концентрированная азотная кислота, удовлетворительным является время контакта от около 30 минут до около 3 часов.

На второй стадии окисленный углерод подвергают пиролизу, то есть тепловой обработке при температуре от около 500oС до около 1500oC, предпочтительно от около 800oС до около 1200oС.

Предпочтительно проводить пиролиз в атмосфере инертного газа, такого как азот, аргон или гелий.

Сырую лепешку с фильтра или высушенный углерод помещают в керамическую тарелку для пиролиза, которые вместе помещают в кварцевую трубку. В процессе пиролиза азот пропускают через воду при около 70oС, затем через кварцевую трубку. Атмосферу сухого неподвижного азота поддерживают после продувки кварцевой трубки до начала пиролиза сухим азотом в количестве, равном нескольким объемам трубки. Кварцевую трубку, содержащую тарелку для пиролиза, помещают в подходящий аппарат для пиролиза при около 930oС на необходимое время с последующим охлаждением при поддерживании атмосферы азота.

Пиролиз может продолжаться примерно от около 5 минут до 60 часов, хотя обычно удовлетворительным является время от 10 минут до 6 часов. Более короткое время является предпочтительным по экономическим причинам, что следовало ожидать, так как длительная экспозиция углерода при повышенной температуре в течение длительного времени может привести к получению катализатора для окисления с низким содержанием углерода. Пиролиз может быть начат в слегка влажной атмосфере или в атмосфере, которая содержит NН3, что проводится для получения более активного катализатора за более короткое время.

Другим образом обработка проводится в виде одной стадии путем пиролиза углерода, как описано выше, при одновременном пропускании через углерод потока газа, содержащего NН3, и газа, содержащего кислород, например Н2О/NН3. Скорость протекания потока газа должна быть достаточно быстрой для достижения адекватного контакта между свежими газообразными реагентами и поверхностью углерода, но достаточно медленной, чтобы предупредить избыточную потерю веса углерода и потерю продукта. Могут быть использованы многие газообразные смеси, содержащие NН3/кислород, например NН3/СО2, NН3/O2, NН3/Н2О и NН3/NОx, при условии, что эта смесь газов обеспечит требуемый результат. Обычно соотношение кислородсодержащего газа и NH3 может составлять 0:100 до 90:10. Кроме того, азот может использоваться в качестве разбавителя для предупреждения потери веса углерода при использовании газа с высокой концентрацией кислорода. Аммиак является щелочным газом и, считают, что, являясь таковым, он способствует разложению различных оксидных групп на поверхности углерода. Любая другая химическая добавка, которая становится источником NН3 в течение пиролиза, также может считаться удовлетворительной в качестве источника NН3. По экономическим причинам наиболее предпочтительным является поток газа NН3/Н2О.

Углерод, обработанный в соответствии с представленным выше способом, при использовании каталитического окисления гидроксидифенилимина в соответствующий N-фенил-бензохинонимин показывает быструю эффективную реакцию превращения при отсутствии недостатков, связанных с использованием в качестве катализатора тяжелых металлов в способах предшествующего уровня техники.

Концентрация загрузки катализатора настоящего изобретения обычно составляет от около 0,5% до около 25,0% (вес/вес гидроксидифениламин). Предпочтительно в реакциях по настоящему изобретению использовать от около 10% (вес/вес, гидроксифениламин) катализатора.

В любых реакциях по настоящему изобретению могут использоваться различные растворители. Примерами растворителей, которые могут быть использованы в реакциях, проводимых в соответствии с настоящим изобретением, являются, не ограничиваясь ими, спирты, такие как метанол, этанол, изопропанол, метилизобутилкарбинол, этиленгликоль и т.д.; кетоны, такие как ацетон и метилизобутилкетон, циклогексанон, 5-метил-2-гексанон, 5-метил-3-гептанон; алифатические и/или ароматические углеводороды, такие как алканы, алкены, толуол и ксилол; нитрилы, такие как ацетонитрил; галогенированные растворители, такие как хлороформ, метиленхлорид и карботетрахлорид; и другие растворители, такие как N-метилпирролидон, ТГФ, этилацетат, диметилформамид и диметилсульфоксид, вода, или могут использоваться любые смеси растворителей.

Исходное вещество, гидроксидифениламин (HDA) может присутствовать в концентрациях от около 1,0% до около 75,0%.

Реакция может протекать при различных температурах в пределах от около 0oС до около 150oС. Предпочтительно реакционная температура находится в пределах от около 20oС до около 80oС.

Реакции по настоящему изобретению протекают в системе, заполненной кислородом. Давление кислорода может варьироваться, причем эффективное давление находится в пределах между атмосферным давлением и 1500 psig. Предпочтительно система имеет от 20 до 500 psig O2. Более предпочтительно система имеет давление от 15 до 100 psig О2. Концентрация кислорода находится в пределах от около 100% O2 до около 2% O2 (используя разбавление азотом или воздухом).

После завершения реакции окисления катализатор отфильтровывают и выделяют N-фенилхинонимин конвенционным способом, при необходимости используя растворитель.

Также в процессе осуществления способа по настоящему изобретению для ускорения реакции возможно использовать четвертичный амин. Четвертичные амины, которые могут применяться в настоящем изобретении, включают, не ограничиваясь ими, триалкил- и триариламины. Добавление четвертичного амина приводит к щелочной рН реакционного раствора. Предпочтительно рН составляет около рН 8 до около рН 9.

Иллюстрация следующими примерами делает настоящее изобретение более ясным. Катализатор из модифицированного активированного угля в примерах получают в соответствии с описанным выше способом.

Пример 1.

Смесь 5,0 г 4-гидроксидифениламина (4-HDA), 0,5 г модифицированного углеродного катализатора и 200 мл метанола помещают в автоклав. Реакционную смесь перемешивают, и автоклав, который предварительно продут кислородом, затем заполняется до давления 30 psig кислорода при 20-25oС. Затем реакционную смесь нагревают до 50oС и выдерживают при 50oС до завершения реакции. В процессе протекания реакции давление кислорода падает. Когда давление кислорода падает до 20 psig, добавляют дополнительное количество кислорода, чтобы довести давление снова до 30 psig. Время реакции отсчитывают от момента поступления кислорода в автоклав. Протекание реакции контролируют анализом образцов с помощью ВЭЖХ. Когда определяют небольшое или полное отсутствие поглощения кислорода и анализ в ВЭЖХ показывает отсутствие исходного вещества 4-гидроксидифениламина, продукт фильтруют для отделения катализатора. Реакция занимает около 1 часа, и анализ смеси с помощью ВЭЖХ указывает, что 99,7% площади пика составляет N-фенил-п-бензохинонимин (NPQI). Продукт может быть выделен с выходом более 90%. Продукт представляет собой коричневое твердое вещество с точкой плавления 100-103oС.

В соответствии с настоящим изобретением для выделения продукта могут быть использованы различные методики выделения, хорошо известные в уровне техники, включая, не ограничиваясь ими, кристаллизацию, концентрирование и/или осаждение.

Катализатор и растворитель, удаленные из реакционной смеси, могут участвовать в следующем цикле и повторно использоваться в последующих реакциях.

Пример 2.

Этот пример показывает эффект использования триэтиламина для повышения скорости реакции.

В соответствии со способом, описанным в примере 1, смесь 5,0 г 4-гидроксидифениламина (4-HDA), 0,5 г модифицированного углеродного катализатора, 1,5 г триэтиламина и 200 мл метанола помещают в автоклав. Осуществляется та же методика, что и в примере 1. Реакция занимает 20 минут, и анализ смеси с помощью ВЭЖХ показывает, что 98,6% площади пика продукта составляет N-фенил-п-бензохинонимин (NPQI).

И в этом случае для выделения продукта настоящего изобретения могут быть использованы различные методики выделения, хорошо известные в уровне техники, включая, не ограничиваясь ими, кристаллизацию, концентрирование и/или осаждение.

Катализатор и растворитель, удаленные из реакционной смеси, могут участвовать в следующем цикле и повторно использоваться в последующих реакциях.

Пример 3.

В соответствии со способом, описанным в примере 1, 5,0 г 4-гидроксидифениламина (4-HDA) в 200 мл толуола и 0,5 г модифицированного углеродного катализатора помещают в автоклав. Осуществляется та же методика, что и в примере 1. Реакция полностью завершается менее чем за 1,25 часа и катализатор отделяется от продукта с помощью простой фильтрации. Анализ смеси с помощью ВЭЖХ показывает, что более 95% площади пика продукта составляет N-фенил-п-бензохинонимин.

Сравнение следующих двух примеров ясно указывает на преимущество влияния триэтиламина на скорость реакции.

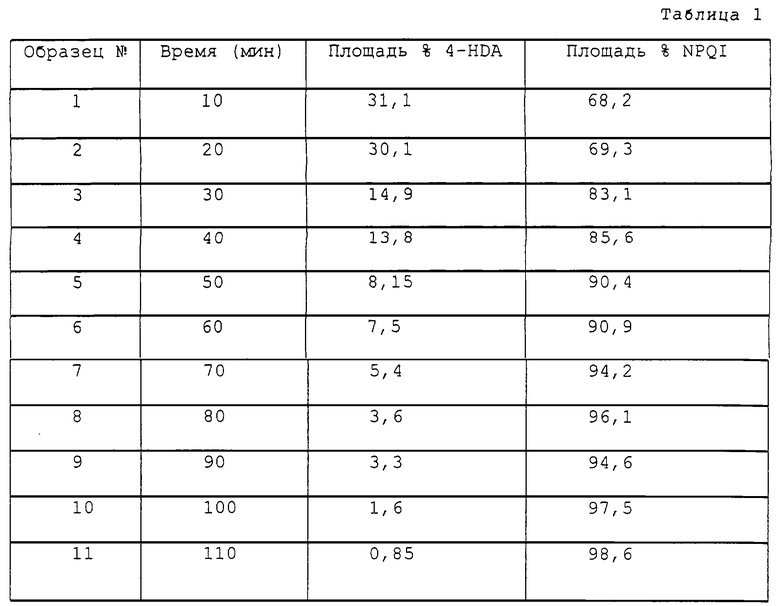

Пример 4.

Смесь 5,0 г 4-гидроксидифениламина (4-HDA), 0,5 г модифицированного углеродного катализатора и 200 мл метанола помещают в автоклав. Реакционная смесь перемешивается, и автоклав, продутый кислородом, затем заполняют кислородом до давления 30 psig при 21oС. Затем реакционную смесь выдерживают при 21oС до завершения реакции. В процессе протекания реакции давление кислорода падает. Когда давление кислорода падает до 20 psig, добавляют дополнительное количество кислорода, чтобы довести давление снова до 30 psig. Время реакции отсчитывают с момента заполнения автоклава кислородом. Протекание реакции контролируется анализом образцов с помощью ВЭЖХ. Результаты приведены в табл.1.

Когда определяется очень небольшое поглощение или отсутстви отсутствие поглощения кислорода и анализ методом ВЭЖХ показывает отсутствие исходного вещества 4-гидроксидифениламина, продукт фильтруют для отделения катализатора. Анализ смеси с помощью ВЭЖХ показывает, что 98,6% площади пика продукта составляет N-фенил-п-бензохинонимин (NPQI).

Как и прежде для выделения продукта настоящего изобретения могут быть использованы различные методики выделения, хорошо известные в современном уровне техники, включая, не ограничиваясь ими, кристаллизацию, концентрирование и/или осаждение.

Катализатор и растворитель, удаленные из реакционной смеси, могут участвовать в следующем цикле и повторно использоваться в последующих реакциях.

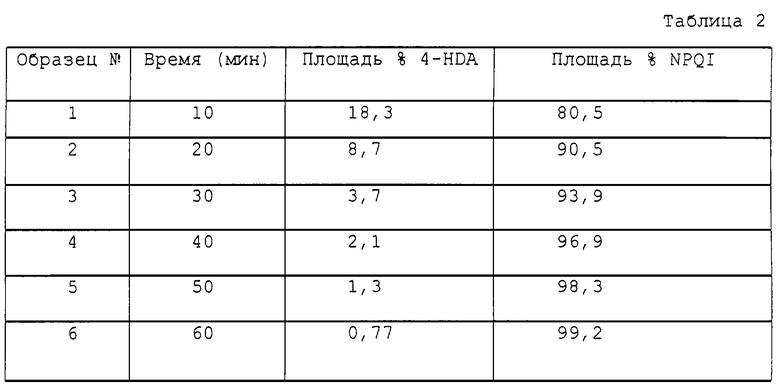

Пример 5.

В соответствии со способом, описанным в примере 4, смесь 5,0 г 4-гидроксидифениламина (4-HDA), 0,5 г модифицированного углеродного катализатора, 1,5 г триэтиламина, 200 мл метанола помещают в автоклав. Реакционную смесь перемешивают и автоклав, заполненный кислородом, затем заполняют до давления 30 psig кислородом при 21oС. Затем реакционную смесь выдерживают при 21oС до завершения реакции. В процессе протекания реакции давление кислорода падает. Когда давление кислорода падает до 20 psig, добавляют дополнительное количество кислорода, чтобы довести давление снова до 30 psig. Время реакции отсчитывают с момента заполнения автоклава кислородом. Протекание реакции контролируется анализом образцов с помощью ВЭЖХ. Результаты приведены в табл. 2.

Когда определяется очень небольшое поглощение или отсутствие поглощения кислорода и анализ методом ВЭЖХ показывает отсутствие исходного вещества 4-гидроксидифениламина, продукт фильтруют для отделения катализатора. Анализ смеси с помощью ВЭЖХ показывает, что 99,2% площади пика продукта составляет N-фенил-п-бензохинонимин (NPQI).

Это с очевидностью указывает, что скорость реакции в присутствии триэтиламина значительно выше по сравнению с реакцией, протекающей без него.

N-фенил-бензохинонимин настоящего изобретения может быть использован как исходное вещество в получении аминодифениламинов. Парааминодифениламины применяются в получении ряда химических веществ на основе каучука, включая антидеграданты, ингибиторы гелеобразования и ингибиторы полимеризации. Кроме того, N-фенил-бензохинонимины также проявляют свойства, улучшающие эффективность при использовании в изделиях из каучука в качестве добавок.

В описании изобретения даны ссылки на предыдущие воплощения. Очевидно, что в процессе чтения и изучения подробного описания могут возникнуть модификации и изменения данного способа. Полагаем, что изобретение может включать все модификации и изменения, если только они входят в объем формулы настоящего изобретения или эквивалентны им.

(57) Изобретение относится к способу получения N-фенил-п-бензохинониминов. Способ осуществляют путем окисления соответствующего гидроксидифениламина в присутствии кислорода и катализатора на основе модифицированного активированного угля. Катализатор предварительно модифицируют, удаляя из него поверхностные оксиды. В качестве гидроксидифениламина используют 4-гидроксидифениламин. Предпочтительно гидроксидифениламин растворен и/или смешан c растворителем. Технический результат - увеличение выхода и качества целевого продукта. 9 з.п.ф-лы, 2 табл., 1 табл.

Приоритет по пунктам:

16.01.1998 - по пп. 1-10;

23.12.1998 - по пп. 1-10.

| ИНВАРИАНТНЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ В ВИДЕ ДЕЛИТЕЛЯ НАПРЯЖЕНИЯ | 1993 |

|

RU2118826C1 |

| US 5189218 A, 23.02.1993 | |||

| US 4264776 A, 28.04.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ N-AЦИЛ-?г-XИHOHИMИHOB | 0 |

|

SU367085A1 |

Авторы

Даты

2003-09-10—Публикация

1999-01-14—Подача