Изобретение относится к области подземного строительства, в частности к обустройству и реконструкции технологических скважин в области ведения проходческих работ с применением искусственного замораживания.

При строительстве различных подземных сооружений, например таких как метрополитен или транспортные тоннели, широко используются буровые технологические скважины различного назначения (для подачи электроэнергии, сжатого воздуха, бетона и т.п.).

При бурении технологических скважин с дневной поверхности обсадные трубы (называемые также обсадными колоннами) скважин пересекают неустойчивые водонасыщенные слои грунтов (четвертичные отложения). В ряде случаев в особенности при бурении артезианских технологических скважин, используемых для добычи подземных вод, вскрывается Гдовский горизонт. Важной особенностью таких скважин является то, что обсадные колонны скважин не только проходят через водонасыщенные слои грунта, но и соединяются в основании с неограниченным массивом напорных вод Гдовского горизонта. При этом давление грунтовых вод в уровне залегания подземных выработок измеряется десятками метров водяного столба, и в обсадных колоннах скважин, расположенных в непосредственной близости от указанных подземных выработок или сооружений (например таких как перегонные тоннели или вестибюли метрополитенов), над сводом этих выработок или сооружений устанавливается многометровый столб воды. Вскрытие Гдовского горизонта может произойти также и при бурении других технологических скважин, не предназначенных изначально для добычи подземных вод.

В данных условиях попытка ведения проходческих работ или вскрытие обсадной колонны скважины для монтажа водозаборного оборудования без применения специальных способов, обеспечивающих безопасность ведения таких работ, неминуемо приведет к прорыву высоконапорных грунтовых вод в подземные сооружения.

При обустройстве артезианских технологических скважин на них устанавливают оголовок, снабженный аппаратурой для отвода воды в магистральные системы водоснабжения (водозаборное оборудование). В процессе длительной эксплуатации обсадные колонны и водозаборное оборудование таких скважин подвергаются интенсивной коррозии, в результате чего с течением времени под воздействием протекающих коррозионных процессов и высокого давления воды возникает вероятность нарушения их герметичности. При этом, если в непосредственной близости от артезианской скважины располагается зона подземной выработки или подземные сооружения (например, перегонный тоннель или вестибюль метрополитена), то такое нарушение герметичности обсадных колонн и водозаборного оборудования может привести к проникновению воды в указанные подземные сооружения.

Поэтому для обеспечения защиты подземных сооружений от проникновения грунтовых вод, а также для обеспечения возможности забора воды непосредственно в зоне подземной выработки оголовок, снабженный аппаратурой для отвода воды в магистральные системы водоснабжения, устанавливают на обсадную колонну технологической скважины именно в зоне подземной выработки, а не на поверхности земли (так называемой дневной поверхности). При этом в указанной зоне сооружается подземная водозаборная камера.

Для осуществления работ по обустройству подземной водозаборной камеры и установке оголовка, а также для выполнения последующих работ по их ремонту и реконструкции необходимо на время проведения работ понизить уровень воды в скважине или отсечь (изолировать) поступающие по скважине под давлением подземные воды от области ведения проходческих или ремонтных работ.

Наиболее распространенные способы, применяемые для таких целей, используют так называемую технологию водопонижения, включающую интенсивное откачивание подземных вод через скважину. Такие технологии описаны, в частности, в Нормах по проектированию и производству работ по искусственному понижению уровня подземных вод при сооружении тоннелей и метрополитенов, ВСН 127-91, - М., Минтрансстрой, 1992 [1]. Для понижения уровня подземных вод до требуемого уровня необходимы чрезвычайно мощные и надежные насосы, а также система подачи электроэнергии, обеспечивающая их бесперебойную работу, поскольку любой сбой в работе насоса приводит к немедленному подъему уровня воды и затоплению зоны подземной выработки. Наконец, такая технология не всегда приемлема по соображениям экологической безопасности.

Как показывает практика, в ряде случаев наиболее удобными для изолирования зоны подземных выработок от подземных вод являются способы, включающие использование технологии замораживания водоносных (водонасыщенных) грунтов. Однако широко распространенная технология рассольного замораживания грунтов оказалась недостаточно эффективной для напорных скважин с высокими фоновыми температурами и скоростями движения грунтовых вод (www. georec. narod. ru/maq/1999n1/3.htm).

В 70-е годы XX века была описана технология замораживания водонасыщенных грунтов с применением в качестве хладагента жидкого и газообразного азота (пат. США 3,943,722 [2] и 3,726,095 [3]).

Позднее для замораживания четвертичных отложений (водонасыщенных грунтов) при проведении проходческих работ был предложен способ с использованием технологии зонального азотного замораживания скважин, в соответствии с которым водонасыщенный грунт в затрубном пространстве у обсадной колонны подмораживается жидким азотом (V.N. Alexandrov et al. Zone Nitrogen Freezing of Technological Boreholes in the Saint Petersburg Metro (Underground Railway) // Progress in Tunnelling After 2000. Vol. III, Patron Editore, Bologna 2001, p.p. 13-20 [4]).

Для предотвращения затопления подземных сооружений при вскрытии артезианских скважин был предложен способ, включающий создание герметизирующей ледовой перемычки и ледогрунтового ограждения артезианской скважины с использованием замораживания жидким азотом (Ю. А. Филонов и др. Зональное азотное замораживание артезианских скважин - Подземное пространство мира, 5-6, 2000, с. 39-40, [5]).

В соответствии с этим известным способом ниже уровня основания выработки во внутренней полости обсадной колонны между зоной ведения работ (зоной подземной выработки) и неограниченным водным массивом Гдовского горизонта создают герметизирующую ледовую перемычку, перекрывающую доступ воды к области вновь сооружаемой или существующей подземной выработки через внутреннюю полость обсадной колонны, а в затрубном пространстве и вокруг обсадной колонны в области ледовой перемычки создают ледогрунтовое ограждение, предотвращающее попадание воды в зону подземной выработки по затрубному пространству. Таким образом между областью выработки и неограниченным водным массивом Гдовского горизонта формируется герметизирующая перегородка.

При этом в соответствии с указанным выше известным способом скважинное замораживающее устройство может быть установлено как во внутренней полости обсадной колонны артезианской скважины, так и в периферийных скважинах, пробуренных рядом с замораживаемой артезианской скважиной. В первом случае на начальном этапе замораживания внутри обсадной колонны образуется ледовая перемычка, герметизирующая скважину, а на следующем этапе вокруг обсадной колонны образуется ледогрунтовое ограждение. Во втором случае, наоборот, сначала образуется ледогрунтовое ограждение, а уже затем при распространении фронта замораживания от периферийных замораживающих устройств к замораживаемой скважине внутри ее обсадной колонны образуется ледовая перемычка.

Известный способ обладает рядом существенных недостатков, препятствующих его практическому использованию. Основным из этих недостатков является то, что при замораживании воды и насыщенных водой грунтов жидким азотом, имеющим температуру кипения при атмосферном давлении -196oС, возникает лавинообразный рост льда, объем которого существенно превышает объем воды, из которой он образуется. Это может привести либо к разрыву обсадной колонны вследствие резкого увеличения давления образующегося льда внутри обсадной колонны (в случае, когда замораживающее устройство расположено в ее внутренней полости), либо к сдавливанию и разрушению обсадной колонны вследствие резкого увеличения внешнего давления со стороны расширяющегося замораживаемого водонасыщенного грунта (в случае, когда замораживающие устройства располагаются в периферийных скважинах). Лавинообразное объемное расширение льда в замкнутой заполненной водой полости под оголовком скважины может также привести к срыву оголовка скважины. В любом из указанных случаев результатом будет прорыв подземных вод и затопление зоны подземных выработок.

Для обеспечения возможности безопасного осуществления работ по ремонту и обустройству технологической скважины под защитой ледовой перегородки толщина этой перегородки должна быть достаточно большой для того, чтобы она была способна удерживать подземные воды, находящиеся под давлением, поэтому область замораживания должна иметь значительную высоту (до нескольких метров в зависимости от напора воды). Кроме того, необходимо обеспечить условия, при которых герметизирующая перегородка обеспечивала бы изолирование зоны подземной выработки от подземных вод в течение времени, достаточного для проведения таких работ, при минимальном расходе хладагента.

Поэтому задачей настоящего изобретения было создание безопасного и экономичного способа изолирования зоны подземной выработки от подземных вод в области технологической скважины, а также разработка безопасной и экономичной технологии ведения работ по обустройству и реконструкции технологических скважин под защитой ледогрунтовой перегородки, создаваемой указанным способом.

Авторами настоящего изобретения было обнаружено, что ледогрунтовое ограждение, образующееся при изолировании зоны подземной выработки в соответствии с известным способом [5] и предназначенное для предотвращения попадания воды в зону подземной выработки по затрубному пространству, при достижении определенного минимального объема способно играть роль теплоизолирующего "криогенного аккумулятора", поддерживающего низкую температуру в области ледовой перемычки и предотвращающего ее размораживание в течение длительного времени, достаточного для проведения необходимых работ на технологической скважине. Однако достижение ледогрунтовым ограждением необходимого объема не может быть достигнуто при осуществлении замораживания в соответствии с известным способом на практике по причине описанных выше ограничений использования указанного способа.

Кроме того, авторами настоящего изобретения было обнаружено, что введение в процесс азотного замораживания стадии охлаждения замораживаемой области газообразным азотом обеспечивает постепенное охлаждение замораживаемой области и предотвращает лавинообразное распространение ледового фронта, что в свою очередь позволяет избежать возникновения аварийной ситуации, связанной с разрушением обсадной колонны. Авторами также были определены оптимальные режимы осуществления указанного процесса, позволяющие получать объем замороженного массива (включающего ледовую перемычку и ледогрунтовое ограждение), достаточный для безопасного проведения необходимых работ, при минимальном расходе хладагента.

Поэтому поставленная задача настоящего изобретения решается тем, что в способе изолирования зоны подземной выработки от подземных вод в области технологической скважины, включающем установку в указанной зоне зонального замораживающего устройства (зональных замораживающих устройств) и создания при помощи указанного устройства (устройств) ниже уровня основания подземной выработки ледовой перемычки и ледогрунтового ограждения путем азотного замораживания, указанный процесс азотного замораживания включает по меньшей мере две стадии. На первой из этих стадий (условно называемой в рамках настоящей заявки стадией (а)) производится подача в замораживающее устройство испаренного газообразного азота и таким образом осуществляется постепенное охлаждение замораживаемой области от температуры окружающей среды до температуры не ниже температуры кипения/конденсации азота (специалисту понятно, что температура кипения жидкого азота равна температуре конденсации газообразного азота; при атмосферном давлении указанная температура составляет -196oС). Предпочтительно величина температуры, до которой охлаждается замораживаемая область на этом этапе, должна находиться в пределах от температуры замерзания воды (0oС) до температуры кипения/конденсации азота. Понятно, что в области, непосредственно прилегающей к замораживающему устройству, температура замораживаемой области будет близка к температуре хладагента (подаваемого испаренного газообразного азота), а по мере удаления от замораживающего устройства эта температура будет повышаться.

На следующей же стадии (стадия (б)) производится подача в замораживающее устройство жидкого азота, вытеснение из него в области замораживания газообразного азота, и осуществляется замораживание жидким азотом при температуре не выше температуры его кипения. При этом в зоне вокруг того участка замораживающего устройства, в котором на этой стадии осуществления способа располагается жидкий азот, водонасыщенный грунт замораживается наиболее интенсивно, и потому в этой зоне образуется область замороженного грунта (являющаяся по существу частью ледогрунтового ограждения) существенно большего объема, чем вокруг участка замораживающего устройства, где располагается газообразный азот. Именно эта область замороженного грунта в наибольшей степени обеспечивает поддержание низкой температуры ледовой перемычки и тем самым предотвращает ее размораживание в течение времени, достаточного для осуществления необходимых работ в зоне подземной выработки. Указанная область замороженного водонасыщенного грунта в рамках настоящей заявки именуется "криогенным аккумулятором".

Для создания ледовой перемычки и ледогрунтового ограждения в соответствии с предложенным способом должно использоваться по меньшей мере одно зональное замораживающее устройство, например, такое, как описано в патенте РФ 2149240, [6], или в статье Ю. А. Филонова и др. Способ зонального азотного замораживания грунтов. - Метро, 1-2, с. 22, [7], или в статье [4].

В предпочтительном варианте осуществления указанного способа стадия (а), на которой осуществляется охлаждение замораживаемой области, включает по меньшей мере два этапа. На первом из указанных этапов осуществляют предварительное охлаждение замораживаемой области. При этом в замораживающее устройство подают газообразный азот, температура которого в начале процесса охлаждения должна быть не ниже -120oС. В процессе осуществления этого этапа температуру подаваемого газообразного азота понижают до величины не ниже -180oС, а его давление в замораживающем устройстве повышают от первоначального давления, равного атмосферному, до величины, равной по меньшей мере 0,15 МПа. При этом длительность этапа предварительного охлаждения должна составлять не менее 1 ч. На следующем этапе осуществляют дальнейшее охлаждение замораживаемой области путем дальнейшего постепенного понижения температуры подаваемого газообразного азота до температуры его кипения/конденсации в течение по меньшей мере 0,5 часа.

Для создания ледовой перемычки достаточной толщины, а также для создания объема ледогрунтового ограждения, достаточного для предотвращения таяния этой перемычки в течение времени, необходимого для проведения работ по обустройству технологической скважины или ее реконструкции (замене изношенного водозаборного оборудования), при минимальном расходе жидкого азота, в предпочтительном варианте осуществления предложенного способа стадия (б) замораживания жидким азотом включает более одного этапа. При этом на первом этапе выпускной конец питающей трубы зонального замораживающего устройства располагают на максимальной глубине, а замораживание ведут до образования ледовой перемычки и ледогрунтового ограждения проектного объема на нижнем проектном уровне. Затем выпускной конец питающей трубы зонального замораживающего устройства поднимают на более высокий уровень и ведут замораживание на этом уровне до образования ледогрунтового ограждения проектного объема. После образования ледогрунтового ограждения проектного объема на этом уровне при необходимости выпускной конец питающей трубы поднимают выше - на следующий проектный уровень - и повторяют процесс замораживания на этом и последующих уровнях до создания необходимого объема замораживаемой области. Специалисту в данной области понятно, что проектная глубина, на которой осуществляется замораживание, общий объем замораживаемой области, а также толщина ледовой перемычки зависят от ряда факторов, включающих температуру грунтовых вод, состав и водонасыщенность грунтов, глубину залегания водоносного слоя, давление воды в скважине, предполагаемую длительность ведения работ, осуществляемых под защитой создаваемой ледовой перемычки и ледогрунтового ограждения. При осуществлении замораживания на втором и более высоких проектных уровнях поступление жидкого азота на уровни, расположенные ниже соответствующего проектного уровня, существенно ограничивается при помощи лабиринтного уплотнения, расположенного на выпускном конце питающей трубы зонального замораживающего устройства ниже выпускных отверстий.

Как было обнаружено авторами настоящего изобретения, минимальное время замораживания жидким азотом на стадии (б), необходимое для создания замороженного массива (т. е. ледовой перемычки и ледогрунтового ограждения), обеспечивающего безопасное проведение работ, при наиболее благоприятных условиях должно составлять не менее 20 ч.

В предложенном способе зональное замораживающее устройство может быть размещено либо во внутренней полости обсадной колонны замораживаемой технологической скважины, либо в периферийных скважинах, пробуренных рядом с замораживаемой скважиной. При этом в зависимости от поставленной задачи и технических возможностей может буриться одна или более периферийных скважин, предпочтительно две или три скважины. Периферийные скважины могут буриться как с дневной поверхности, так и из зоны ведения подземных работ (подземной выработки), в частности из водозаборной камеры. Расстояние от замораживаемой технологической скважины до периферийных скважин может варьироваться в зависимости от состояния грунтов и температуры грунтовых вод, от размеров водозаборной камеры (если бурение осуществляется из зоны подземных выработок), от количества периферийных скважин и от других факторов. В общем случае, исходя из экономических соображений, целесообразно располагать периферийные скважины на расстоянии не более 1,5 м от замораживаемой технологической скважины.

При использовании двух или более периферийных замораживающих устройств (т. е. замораживающих устройств, расположенных в периферийных скважинах) в целях снижения расхода жидкого азота можно осуществлять процесс таким образом, что в режиме жидкостного скважинного замораживающего устройства (ЖСУ) (т. е. устройства, в котором ведется замораживание жидким азотом) работает только одно из замораживающих устройств, а другое (другие) работает в режиме газового скважинного замораживающего устройства (ГСУ) (т.е. устройства, в котором ведется замораживание газообразным азотом). Для осуществления такого варианта предложенного способа замораживающие устройства соединяют таким образом, что одно из устройств соединено непосредственно с подающим трубопроводом (т. е. впускное отверстие этого устройства присоединено к подающему трубопроводу), а другие соединены с ним последовательно так, что выпускное отверстие каждого замораживающего устройства через трубопровод подсоединено к впускному отверстию следующего за ним замораживающего устройства. При осуществлении предложенного способа в соответствии с этим примером осуществления, после завершения стадии охлаждения замораживаемой области в замораживающее устройство, соединенное непосредственно с подающим трубопроводом (которое можно условно назвать "первым" замораживающим устройством), подают жидкий азот, поддерживая скорость подачи и давление, обеспечивающие кипение жидкого азота в указанном замораживающем устройстве. При этом высота столба жидкого азота в замораживающем устройстве поддерживается на проектной отметке таким образом, чтобы обеспечить замораживание жидким азотом на соответствующем проектном уровне и не допустить перелива жидкого азота в следующее замораживающее устройство. Для обеспечения указанной высоты столба жидкого азота скорость подачи жидкого азота и давление в системе регулируют в процессе подачи на основании показаний термодатчиков, расположенных внутри замораживающего устройства в зоне замораживания. Азот, испаряющийся в замораживающем устройстве, соединенном непосредственно с подающим трубопроводом, расширяется и в газообразном состоянии поступает по трубопроводу в следующее замораживающее устройство (которое условно можно назвать "вторым"), обеспечивая его работу в режиме ГСУ, после чего либо направляется в систему газосброса (если система замораживания включает только два замораживающих устройства), либо поступает на следующее замораживающее устройство (если система замораживания включает более двух замораживающих устройств). Таким образом процесс замораживания жидким азотом в замораживающем устройстве, соединенном непосредственно с подающим трубопроводом, осуществляется одновременно с процессом охлаждения газообразным азотом, происходящим в следующих за ним замораживающих устройствах. При этом, хотя температура газообразного азота в каждом последующем замораживающем устройстве за счет теплоотдачи повышается на несколько десятков градусов, тем не менее она значительно ниже температуры замерзания воды. Поэтому понятно, что при таком режиме подачи жидкого азота в области, расположенной вокруг "второго" и последующих замораживающих устройств, работающих в газовом режиме, будет осуществляться не только охлаждение, но и замораживание воды и водонасыщенного грунта, хотя и не столь интенсивно и не до столь низких температур, как в области, прилегающей к "первому" замораживающему устройству. Кроме того, известно, что даже при одинаковой температуре (при температуре кипения/конденсации) замораживание газообразным азотом примерно на 55% менее эффективно, чем замораживание жидким азотом (см. [7]). Поэтому также понятно, что и объем замороженного массива, образующегося вокруг "второго" и последующих замораживающих устройств, работающих в газовом режиме, будет значительно меньше объема замороженного массива, образующегося вокруг "первого" замораживающего устройства, работающего в жидкостном режиме.

Поэтому для создания замороженного массива необходимого объема в области каждого замораживающего устройства может потребоваться обеспечить работу каждого из замораживающих устройств в жидкостном режиме. Для этого после образования ледовой перемычки и ледогрунтового ограждения проектной формы в области "первого" замораживающего устройства (т.е. замораживающего устройства, соединенного непосредственно с подающим трубопроводом), переключают подающий трубопровод с указанного замораживающего устройства на другое ("второе") замораживающее устройство. После этого осуществляют подачу жидкого азота во "второе" замораживающее устройство в режиме, описанном выше для замораживающего устройства, соединенного непосредственно с подающим трубопроводом. Таким образом снова обеспечивают работу одного из замораживающих устройств (в данном случае - "второго") в режиме ЖСУ, а работу остальных - в режиме ГСУ.

Такое переключение подающего трубопровода и соединительных трубопроводов можно осуществлять несколько раз, для того чтобы поочередно обеспечить работу каждого из замораживающих устройств в качестве замораживающего устройства, соединенного непосредственно с трубопроводом, в данном случае в режиме ЖСУ.

Как было указано выше, изолирование зоны подземной выработки от подземных вод осуществляется для того, чтобы обеспечить возможность осуществления работ по установке и реконструкции водозаборного оборудования в указанной зоне. Поэтому в другом аспекте настоящее изобретение предусматривает способ монтажа водозаборного оборудования на технологической скважине в зоне подземной выработки, включающий этап изолирования зоны подземной выработки от подземных вод и этап установки водозаборного оборудования. При этом изолирование зоны подземной выработки от подземных вод осуществляют в соответствии с описанным выше способом.

Предложенный способ монтажа водозаборного оборудования включает два основных примера осуществления. Один из этих примеров осуществления указанного способа предусматривает обустройство оголовка технологической скважины (т.е установку водозаборного оборудования) в зоне ведения подземных проходческих работ в том случае, когда ствол (обсадная колонна) технологической скважины изначально проходит от дневной поверхности до свода Гдовского горизонта. В этом случае для установки на технологической скважине в зоне подземной выработки водозаборного оборудования необходимо в этой зоне в так называемой водозаборной камере вскрыть обсадную колонну, разделив ее на две части. На нижней из этих частей, проходящей от основания выработки (водозаборной камеры) до уровня, расположенного ниже уровня подземных вод, устанавливают водозаборное оборудование, которое обычно включает оголовок, имеющий задвижку, трубопровод для отвода воды в магистральные системы водоснабжения, а также контрольные приборы для измерения давления воды. Верхняя же часть разделенной обсадной колонны, проходящая от дневной поверхности до верхнего свода водозаборной камеры, может использоваться, в частности, для вентиляции или подвода электричества в водозаборную камеру.

В соответствии с этим примером вначале при помощи способа, описанного выше, осуществляют изолирование зоны подземной выработки от подземных вод, а затем под защитой созданной таким образом ледовой перемычки и ледогрунтового ограждения осуществляют вскрытие обсадной колонны в зоне подземной выработки выше уровня основания выработки, после чего на нижнюю часть вскрытой обсадной колонны устанавливают необходимое водозаборное оборудование.

С экономической точки зрения в большинстве случаев наиболее предпочтителен вариант изолирования зоны выработки, в соответствии с которым замораживающее устройство вводят во внутреннюю полость обсадной колонны технологической скважины.

Другой пример осуществления способа монтажа водозаборного оборудования относится к реконструкции технологической скважины, когда оголовок в водозаборной камере уже обустроен, а ствол технологической скважины (т.е. ее обсадная колонна) уже разделен на описанные выше верхнюю и нижнюю части. В этом случае чаще всего необходима замена имеющегося изношенного водозаборного оборудования и поэтому этапу установки водозаборного оборудования в этом варианте осуществления предложенного способа предшествует дополнительный этап демонтажа изношенного оборудования.

Этот пример осуществления предложенного способа, в свою очередь, также включает в себя несколько вариантов.

Один из этих вариантов относится к случаю, когда в замене нуждается только оголовок скважины, при этом нуждающийся в замене оголовок скважины, расположенный на нижней части обсадной колонны внутри водозаборной камеры, имеет открывающуюся задвижку, перекрывающую доступ воды. В соответствии с этим вариантом осуществления изобретения верхнюю часть обсадной колонны соединяют с указанной нижней частью обсадной колонны, снабженной открывающейся задвижкой, при помощи соединительной вставки, устанавливаемой внутри водозаборной камеры, восстанавливая таким образом ствол технологической скважины до дневной поверхности. Восстановление ствола скважины осуществляют при закрытой задвижке. В полученном таким образом восстановленном стволе технологической скважины открывают задвижку, перекрывающую доступ воды, в результате чего в стволе устанавливается так называемый пьезометрический уровень воды (напорный уровень, устанавливающийся в скважине). Затем во внутренней полости обсадной колонны восстановленного ствола монтируют замораживающее устройство и осуществляют изолирование зоны подземной выработки от подземных вод в соответствии с описанным выше соответствующим вариантом способа изолирования (вариант с установкой замораживающего устройства во внутренней полости обсадной колонны). После завершения процесса азотного замораживания и образования ледовой перемычки и ледогрунтового ограждения проектного объема, под защитой образовавшейся герметизирующей ледовой перемычки демонтируют соединительную вставку и изношенное водозаборное оборудование, после чего устанавливают на нижнюю часть обсадной колонны новое водозаборное оборудование.

Один из частных случаев описанного выше варианта предложенного способа может быть использован, когда в реконструкции нуждается не только оборудование оголовка скважины, но и сама обсадная колонна. В этом случае способ должен включать ряд дополнительных этапов, связанных с реконструкцией обсадной колонны. Так, после восстановления ствола технологической скважины и установления в нем пьезометрического уровня воды, во внутренней полости восстановленного ствола монтируют новую трубу обсадной колонны (называемую "ремонтной"), которую обычно изготавливают из коррозионностойкого материала (например, из коррозионностойкой стали). Затем внутрь нее устанавливают (монтируют) замораживающее устройство. После этого тампонируют (обычно путем цементирования) межтрубное пространство между изношенной трубой нижней части обсадной колонны и новой трубой обсадной колонны. Затем осуществляют изолирование зоны подземной выработки от подземных вод, как описано в предыдущем абзаце. При этом в данном варианте предложенного способа вместе с демонтажем обсадной колонны и изношенного водозаборного оборудования, осуществляемыми под защитой образованной при замораживании ледовой перемычки, осуществляют также вскрытие новой трубы обсадной колонны выше уровня основания выработки. Затем на отремонтированную нижнюю часть обсадной колонны монтируют новое водозаборное оборудование.

Другой вариант осуществления предложенного способа может быть использован в том случае, когда задвижка на нижней части обсадной колонны не может быть открыта, или когда оголовок нижней части обсадной колонны смонтирован таким образом, что установка соединительной вставки и восстановление ствола скважины до дневной поверхности без предварительного демонтажа оборудования оголовка невозможны. В соответствии с этим вариантом осуществления способа на первом этапе работ вблизи ствола технологической скважины бурят периферийные скважины. Периферийные скважины могут буриться как из зоны подземной выработки (из водозаборной камеры), так и с дневной поверхности, в зависимости от технических возможностей. После того, как периферийные скважины пробурены, в них монтируют замораживающие устройства и осуществляют изолирование зоны подземной выработки от подземных вод в соответствии с описанным выше соответствующим вариантом способа изолирования (вариант, предусматривающий бурение периферийных скважин). После завершения процесса азотного замораживания и образования герметизирующей ледовой перемычки и ледогрунтового ограждения проектного объема, под их защитой с нижней части обсадной колонны демонтируют изношенное водозаборное оборудование, а затем устанавливают новое водозаборное оборудование. После растепления (таяния) ледовой перемычки скважина может эксплуатироваться в обычном режиме.

Этот вариант предложенного способа может быть использован и в том случае, когда необходима реконструкция обсадной колонны. При этом замораживание должно осуществляться на глубине, достаточной для того, чтобы ремонтная обсадная колонна необходимой длины могла быть установлена выше образованной замораживанием ледовой перемычки. В этом случае этап установки водозаборного оборудования включает в себя установку новой (ремонтной) трубы обсадной колонны и тампонирование межтрубного пространства между нижней частью изношенной трубы обсадной колонны и новой трубой обсадной колонны, а также установку оборудования оголовка на отремонтированную таким образом обсадную колонну.

Однако на практике не всегда имеется техническая возможность бурения периферийных скважин на глубину, достаточную для того, чтобы установить ремонтную трубу обсадной колонны таким способом. Это обусловлено тем, что при осуществлении ремонта обсадной колонны необходимо, чтобы нижний край ремонтной трубы обсадной колонны располагался на достаточно большой глубине (обычно - не менее Юм) относительно уровня основания выработки.

В этом случае может применяться также другой вариант способа монтажа с использованием замораживания при помощи периферийных замораживающих устройств, сходный с описанным выше, но включающий ряд дополнительных этапов, связанных с реконструкцией обсадной колонны. В соответствии с этим вариантом после операции демонтажа изношенного водозаборного оборудования в зоне подземной выработки (в водозаборной камере) соединяют верхнюю часть обсадной колонны с нижней частью обсадной колонны путем установки соединительной вставки, восстанавливая таким образом ствол технологической скважины. Затем после растепления (оттаивания) ледовой перемычки, под защитой которой осуществлялся демонтаж и восстановление ствола, в восстановленном стволе устанавливается пьезометрический уровень воды. После установления указанного уровня во внутреннюю полость восстановленного ствола монтируют новую (ремонтную) трубу обсадной колонны. Внутрь новой трубы обсадной колонны устанавливают замораживающее устройство. После этого тампонируют межтрубное пространство между изношенной трубой нижней части обсадной колонны и новой трубой обсадной колонны, а затем осуществляют изолирование зоны подземной выработки от подземных вод в соответствии с соответствующим вариантом способа изолирования, описанным выше (вариант с расположением замораживающего устройства во внутренней полости обсадной колонны). Под защитой образовавшегося в результате замораживания замороженного массива (ледовой перемычки и ледогрунтового ограждения) демонтируют соединительную вставку и осуществляют вскрытие новой трубы обсадной колонны выше уровня основания выработки. Для обеспечения удобства последующего монтажа оборудования вскрытие следует осуществлять таким образом, чтобы нижняя часть новой трубы обсадной колонны выступала над указанным уровнем. После этого устанавливают на нижнюю часть отремонтированной обсадной колонны новый оголовок, включающий задвижку, а также новое водозаборное оборудование. После растепления ледовой перемычки замораживающее устройство может быть извлечено из скважины, и скважина может эксплуатироваться в обычном режиме.

При выполнении работ по демонтажу и монтажу оборудования, осуществляемых под защитой ледовой перемычки, необходимо удалить воду из полости обсадной трубы выше указанной перемычки. Удаление воды из этой области теоретически может быть выполнено уже после осуществления процесса замораживания как путем откачивания, так и путем вытеснения сжатым газом. Однако, как известно, при замораживании воды объем льда существенно превышает объем воды, из которой он образуется. Поэтому при замерзании воды в ограниченном объеме внутри полости обсадной колонны между оголовком скважины и образующейся ледовой перемычкой возникают значительные напряжения, которые могут привести к разрушению обсадной колонны.

Для исключения вероятности подобного разрушения авторами настоящего изобретения предложено перед осуществлением процесса азотного замораживания понизить уровень воды в обсадной колонне скважины, на которой выполняются работы, путем подачи во внутреннюю полость указанной обсадной колонны сжатого газа. При этом уровень воды в обсадной колонне понижают до уровня, соответствующего верхнему проектному уровню образуемой ледовой перемычки. На практике целесообразно поддерживать уровень воды в скважине несколько выше верхнего проектного уровня ледовой перемычки, для того чтобы возможная погрешность измерения давления не повлияла отрицательным образом на толщину образуемой ледовой перемычки. В качестве сжатого газа может быть использован воздух или газообразный азот.

Описанные выше способы являются наиболее подходящими для осуществления работ на артезианских технологических скважинах, изначально предназначенных для добычи подземных вод, однако могут быть использованы и для осуществления работ на технологических скважинах другого назначения, при бурении которых вскрывается горизонт подземных вод.

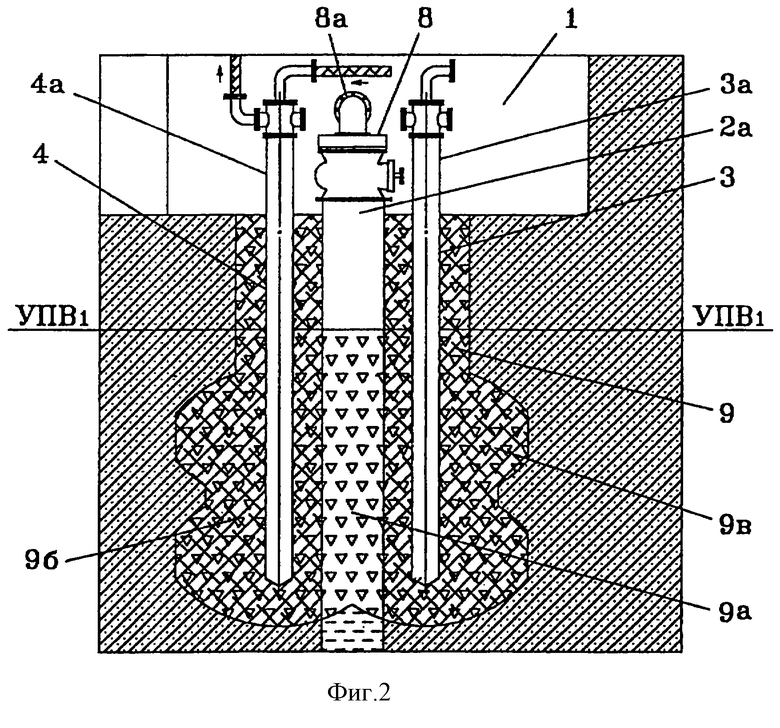

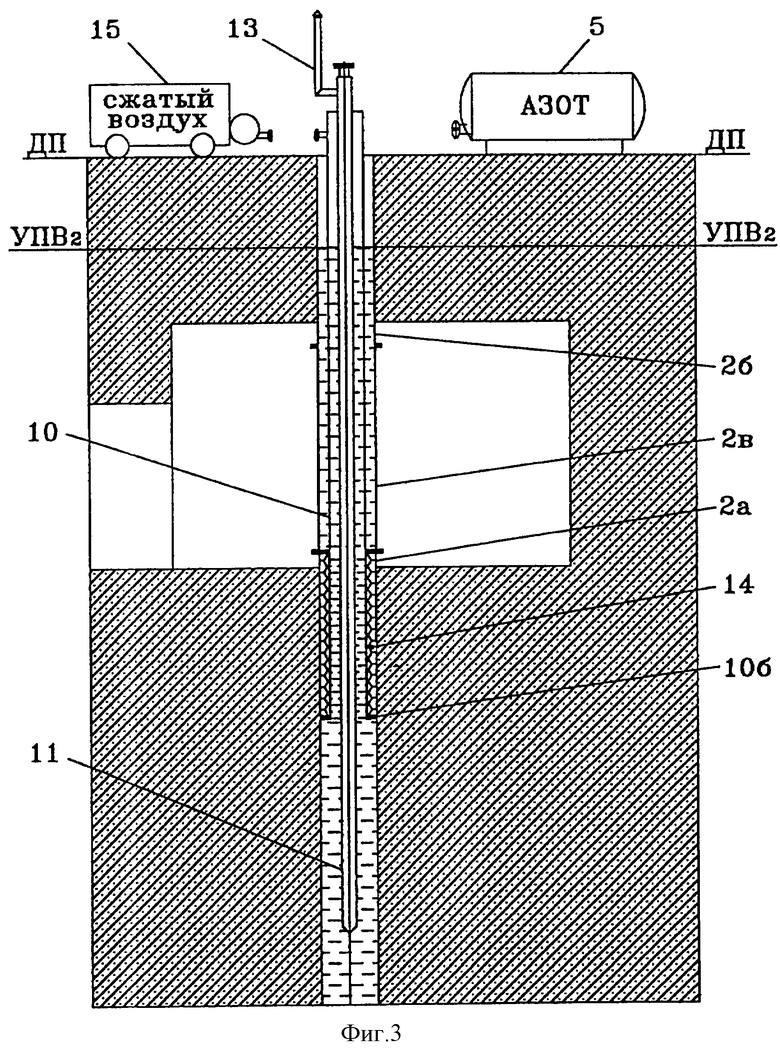

На фиг.1 изображена схема монтажа замораживающего оборудования при изолировании зоны подземной выработки с бурением периферийных скважин в соответствии с Примером 1, и форма замороженного массива, образующегося после замораживания на нижнем проектном уровне.

На фиг.2 показана форма замороженного массива, образующегося после завершения замораживания в соответствии с Примером 1.

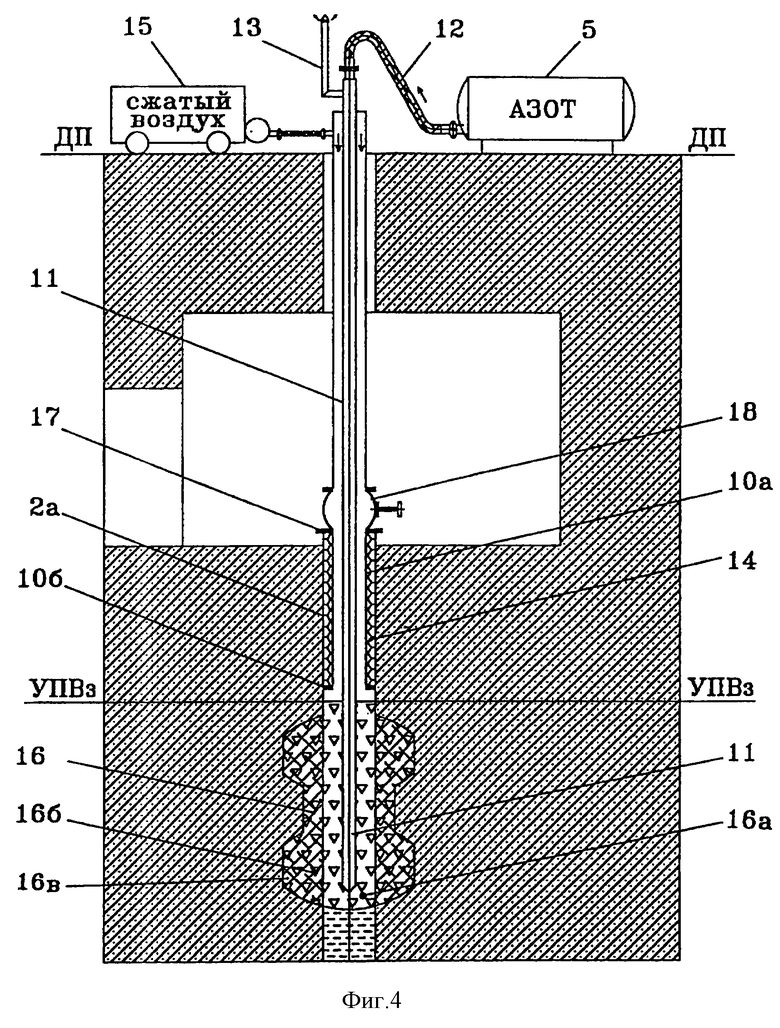

На фиг. 3 показана схема реконструкции обсадной колонны технологической скважины и монтажа замораживающего устройства, расположенного в восстановленном стволе технологической скважины в соответствии с Примером 2.

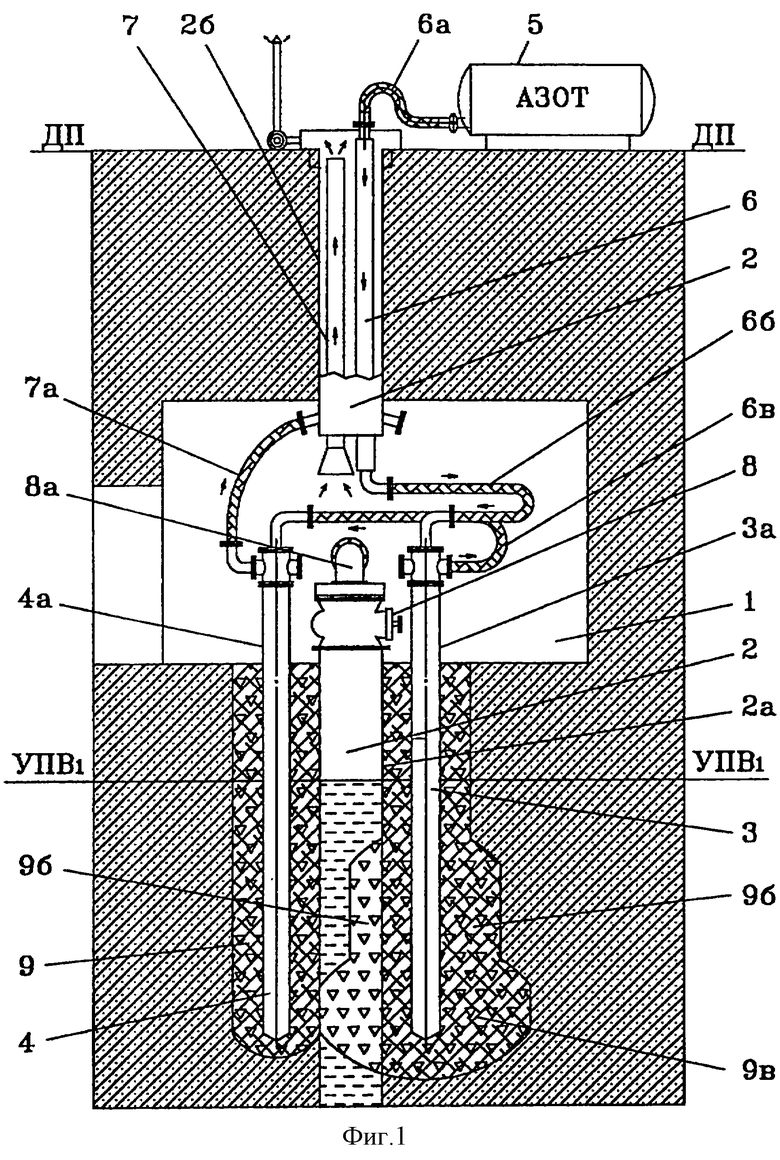

На фиг. 4 показана схема замораживания с использованием замораживающего устройства, расположенного в восстановленном стволе технологической скважины, и форма образующегося замороженного массива в соответствии с Примером 2.

На указанных фигурах грунт обозначен наклонной штриховкой с точками, вода - горизонтальными штрихами, лед - треугольниками, замороженный водонасыщенный грунт - треугольниками на фоне наклонной штриховки.

Пример 1

Реконструкция оборудования технологической скважины с использованием способа изолирования зоны выработки. включающего бурение периферийных скважин

Из внутренней полости водозаборной камеры 1 на расстоянии 1 м от нижней части 2а обсадной колонны ствола технологической скважины 2, нуждающейся в замене водозаборного оборудования и ремонте обсадной колонны, бурят две рабочие периферийные скважины 3 и 4 (см. фиг.1). В данном примере криогенные емкости (цистерны) 5, содержащие жидкий азот, располагают на дневной поверхности (ДП) в непосредственной близости к технологической скважине, а трубопровод 6 для подачи азота от криогенных емкостей (подающий трубопровод) и трубопровод 7 для отвода отработавшего азота (трубопровод системы газосброса) монтируют в полости верхней части 2б обсадной колонны и закрепляют на дневной поверхности над устьем технологической скважины. В периферийных скважинах 3 и 4 монтируют скважинные замораживающие устройства 3а и 4а соответственно, располагая выпускной конец питающей трубы каждого замораживающего устройства на нижнем проектном уровне замораживания. В данном примере используют замораживающие устройства, выпускной конец питающей трубы которых снабжен лабиринтным уплотнением, существенно ограничивающим поступление жидкого азота на уровни, расположенные ниже указанного уплотнения, такие как устройство, описанное в [4]. Подающий трубопровод 6 соединяют с криогенной емкостью 5 и замораживающим устройством 3а гибкими металлорукавами 6а и 6б соответственно. Замораживающие устройства 3а и 4а соединяют между собой гибким металлорукавом 6в. Замораживающее устройство 4а соединяют с трубопроводом 7 системы газосброса при помощи металлорукава 7а.

После монтажа и проверки системы замораживания на герметичность во внутреннюю полость обсадной колонны (в область между стенками нижней части обсадной колонны 2а и оголовком 8) подают сжатый воздух, понижая уровень воды в скважине (уровень поверхности воды) до верхнего проектного уровня образуемой ледовой перемычки УПВ1 (см. фиг. 2). Специалисту понятно, что контроль уровня воды можно осуществлять по достижении давлением сжатого газа в полости обсадной колонны величины, равной величине расчетного давления воды на указанном уровне (УПВ1).

После понижения уровня воды начинают подачу в систему замораживания газообразного азота, имеющего температуру не ниже -120oС, постепенно повышая давление в системе до 0,18 МПа при одновременном понижении температуры азота до величины не ниже -180oС. Подачу газообразного азота в таком режиме осуществляют в течение 2 ч, после чего в течение 0,5 ч постепенно понижают температуру подаваемого азота до -196oС.

Затем начинают подачу жидкого азота с температурой -196oС в замораживающее устройство 3а, обеспечивая его работу в режиме жидкостного скважинного замораживающего устройства (ЖСУ). Скорость подачи регулируют в течение процесса замораживания, основываясь на показаниях термодатчиков, расположенных внутри замораживающего устройства, таким образом, чтобы обеспечить проектную высоту столба жидкого азота в корпусе замораживающего устройства, а также кипение азота в замораживающем устройстве 3а. Азот, выкипающий в замораживающем устройстве 3а, по гибкому металлорукаву 6в поступает в газообразном состоянии в замораживающее устройство 4а, обеспечивая работу замораживающего устройства 4а в режиме ГСУ, после чего через металлорукав 7а поступает в трубопровод 7 системы газосброса. Подачу жидкого азота в замораживающее устройство 3а осуществляют в течение не менее 42 ч до образования на нижнем уровне замораживания ледовой перемычки 9а и ледогрунтового ограждения 9б, включающего в себя область "криогенного аккумулятора" 9в.

По истечении указанного времени подачу жидкого азота прекращают и поднимают выпускной конец питающей трубы замораживающего устройства 3а на следующий (второй) проектный уровень, после чего повторяют процесс, описанный в предыдущем абзаце.

После завершения замораживания жидким азотом на втором проектном уровне подачу жидкого азота снова прекращают и осуществляют переключение гибкого металлорукава 6б с питающей трубы замораживающего устройства 3а на питающую трубу замораживающего устройства 4а, переключение гибкого металлорукава 7а с выпускного патрубка замораживающего устройства 4а на выпускной патрубок замораживающего устройства 3а, а также переключение одного конца гибкого металлорукава 6в с выпускного патрубка замораживающего устройства 3а на питающую трубу замораживающего устройства 3а, а другого конца гибкого металлорукава 6в с питающей трубы замораживающего устройства 4а на выпускной патрубок замораживающего устройства 4а.

Затем процесс, описанный в трех предыдущих абзацах, повторяют, обеспечивая работу замораживающего устройства 4а в режиме ЖСУ, а работу замораживающего устройства 3а - в режиме ГСУ.

По завершении описанного выше процесса получают замороженный массив 9 (ледовую перемычку 9а и ледогрунтовое ограждение 9б, включающее область "криогенного аккумулятора" 9в), имеющий форму, изображенную на фиг.2. Общий объем замороженной области, включая ледовую перемычку и ледогрунтовое ограждение, около 25 м3. Расход жидкого азота на замораживание - 20 т, время растепления ледовой перемычки - не менее 96 ч.

В случае, когда в реконструкции нуждается только оборудование оголовка скважины, все необходимые работы по демонтажу и монтажу оборудования могут быть осуществлены после образования герметизирующего замороженного массива 9 под его защитой, а после растепления перемычки скважина может быть сдана в эксплуатацию.

В случае необходимости реконструкции не только оголовка скважины, но и обсадной колонны, осуществляются операции, описанные далее в Примере 2.

Пример 2

1. Реконструкция обсадной колонны

После образования герметизирующего замороженного массива 9, образованного так, как описано в Примере 1, подающий трубопровод 6 и трубопровод системы газосброса 7 демонтируют и извлекают из верхней части 2б обсадной колонны. Одновременно под защитой герметизирующего замороженного массива 9 с нижней части 2а обсадной колонны технологической скважины демонтируют изношенное водозаборное оборудование (оголовок 8 и подсоединенные к нему трубопроводы 8а) (фиг.1 и 2).

Затем верхнюю часть обсадной колонны 2б герметично соединяют с нижней частью 2а посредством соединительной вставки 2в, восстанавливая ствол 2 технологической скважины до дневной поверхности ДП (фиг.3). Соединение осуществляют путем сварки.

После таяния ледовой перемычки 9а в восстановленном стволе 2 устанавливается пьезометрический уровень воды УПВ2.

Затем внутрь восстановленного ствола с дневной поверхности ДП посекционно монтируют и опускают новую (ремонтную) трубу 10 обсадной колонны из коррозионностойкой стали. После завершения ее монтажа во внутреннюю полость новой трубы 10 обсадной колонны с дневной поверхности монтируют скважинное замораживающее устройство 11, располагая выпускной конец питающей трубы замораживающего устройства 11 на нижнем проектном уровне замораживания. Как и в Примере 1, в данном случае используют зональное замораживающее устройство, выпускной конец питающей трубы которого снабжен лабиринтным уплотнением, существенно ограничивающим поступление жидкого азота на уровни, расположенные ниже указанного уплотнения. Криогенную емкость 5 подсоединяют к питающей трубе замораживающего устройства 11, соединяя указанную емкость с впускным патрубком замораживающего устройства 11 посредством гибкого металлорукава 12, а выпускной патрубок замораживающего устройства 11 подсоединяют к трубе газосброса 13.

После этого осуществляют тампонирование (цементирование) межтрубного пространства между нижней частью обсадной колонны 2а и нижней частью 10а новой трубы обсадной колонны. Для тампонирования межтрубного пространства используют специальный водонепроницаемый цемент, который подают по трубам (не показаны), располагаемым в полости между стволом скважины 2 и новой трубой 10 обсадной колонны. Цементирование осуществляют в области между стенкой старой изношенной трубы обсадной колонны и стенкой нижней части 10а новой трубы от уровня нижнего края новой трубы до уровня верхнего края нижней части 2а обсадной колонны. Область цементирования 14 показана на фиг.3 и 4. Попадание цемента в область скважины ниже нижнего края новой трубы обсадной колонны существенно ограничивается при помощи кольцевого уплотнения 10б, устанавливаемого на нижнем срезе новой трубы 10 обсадной колонны, до начала монтажа указанной новой трубы.

В результате после реконструкции отремонтированная нижняя часть обсадной колонны включает в себя две трубы: нижнюю часть старой (изношенной) трубы обсадной колонны 2а и нижнюю часть 10а новой трубы, изготовленную из коррозионностойкого материала, между которыми расположен слой водонепроницаемого цемента 14.

2. Изолирование зоны подземной выработки с использованием замораживающего устройства, расположенного в стволе технологической скважины

После монтажа и проверки системы замораживания на герметичность во внутреннюю полость обсадной колонны, в область между стенками новой трубы 10 обсадной колонны и корпусом замораживающего устройства 11, при помощи компрессора 15 подают сжатый воздух, понижая уровень воды в скважине до верхнего проектного уровня образуемой ледовой перемычки УПВз (фиг.4). Уровень воды в скважине контролируют по величине давления сжатого газа в полости обсадной колонны, как описано в Примере 1.

После понижения уровня воды начинают подачу в систему замораживания газообразного азота, имеющего температуру не ниже -120oС, постепенно повышая давление в системе до 0,15 МПа при одновременном понижении температуры до величины не ниже -180oС. Подачу газообразного азота в таком режиме осуществляют в течение не менее 1 ч, после чего в течение 0,5 ч постепенно понижают температуру подаваемого азота до -196oС.

Затем начинают подачу жидкого азота с температурой -196oС в замораживающее устройство 11, обеспечивая его работу в режиме жидкостного скважинного замораживающего устройства (ЖСУ). Скорость подачи регулируют в течение процесса замораживания, основываясь на показаниях термодатчиков, расположенных внутри замораживающего устройства, таким образом, чтобы обеспечить проектную высоту столба жидкого азота в корпусе замораживающего устройства и его кипение. Выкипающий в замораживающем устройстве 11 азот поступает в трубу газосброса 13 в газообразном состоянии. Подачу жидкого азота в замораживающее устройство 11 осуществляют в течение 20 ч до образования на нижнем уровне замораживания ледовой перемычки 16а и ледогрунтового ограждения 16б.

По истечении указанного времени подачу жидкого азота прекращают и поднимают выпускной конец питающей трубы замораживающего устройства 11 на следующий проектный уровень, после чего повторяют процесс, описанный в предыдущем абзаце.

По завершении описанного выше процесса получают герметизирующий замороженный массив 16 (ледовую перемычку 16а и ледогрунтовое ограждение 16б, включающее область криогенного аккумулятора 16в) проектного объема, имеющий форму, изображенную на фиг.4.

Общий объем замороженного массива, включая ледовую перемычку и ледогрунтовое ограждение, около 10 м3. Расход жидкого азота на замораживание - 10 т, время растепления ледовой перемычки - не менее 48 ч.

3. Установка нового водозаборного оборудования

Под защитой образовавшегося герметизирующего замороженного массива 16 демонтируют соединительную вставку 2в и вырезают участок новой трубы обсадной колонны, а также участок корпуса замораживающего устройства 11 выше верхнего края нижней части 2а старой трубы обсадной колонны для обеспечения возможности монтажа нового оголовка.

На отремонтированную нижнюю часть обсадной колонны устанавливают фланец 17 и монтируют новый оголовок 18 из коррозионностойкой стали. Затем монтируют отводящие трубопроводы, соединяющие скважину с магистральной системой водоснабжения, и измерительную аппаратуру (манометр) (не показаны).

Для обеспечения возможности извлечения замораживающего устройства из скважины, после монтажа оголовка снова восстанавливают корпус замораживающего устройства 11 и новую трубу обсадной колонны до дневной поверхности, а затем после растепления ледовой перемычки 16а и установления в новой трубе обсадной колонны 10 пьезометрического уровня УПВ2 из скважины на дневную поверхность извлекают замораживающее устройство 11. При помощи сжатого воздуха понижают уровень воды в скважине до уровня, расположенного ниже нового оголовка 18, закрывают задвижку на оголовке 18 и демонтируют часть новой тубы 10 обсадной колонны выше оголовка 18. После этого технологическая скважина может быть сдана в эксплуатацию.

Все работы по монтажу оборудования, а также сам процесс азотного замораживания сопровождаются контролем и испытаниями на герметичность.

Настоящее изобретение не ограничено описанными выше примерами, приведенными лишь в качестве иллюстрации конкретных вариантов его осуществления. Предполагается, что изобретение включает также варианты осуществления, изменения и усовершенствования, очевидные для специалистов в данной области и включенные в объем нижеследующей формулы, отражающей сущность настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗОНАЛЬНОГО АЗОТНОГО ЗАМОРАЖИВАНИЯ ГРУНТОВ | 1998 |

|

RU2149240C1 |

| СПОСОБ СООРУЖЕНИЯ ПОДЗЕМНЫХ ВЫРАБОТОК В НЕУСТОЙЧИВЫХ ВОДОНАСЫЩЕННЫХ ГРУНТАХ | 1995 |

|

RU2111361C1 |

| УПЛОТНЯЮЩАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ И ОМОНОЛИЧИВАНИЯ ТОННЕЛЬНЫХ ОБДЕЛОК | 2008 |

|

RU2385303C2 |

| Способ сооружения двухпутного тоннеля | 2016 |

|

RU2625064C1 |

| ТОННЕЛЬНАЯ ОБДЕЛКА | 2001 |

|

RU2202681C2 |

| Способ замораживания грунта | 2021 |

|

RU2781771C1 |

| СПОСОБ ПРОВЕДЕНИЯ ТОННЕЛЕЙ В НЕУСТОЙЧИВЫХ ВОДОНАСЫЩЕННЫХ ГОРНЫХ ПОРОДАХ | 1992 |

|

RU2043501C1 |

| СПОСОБ ЗАМОРАЖИВАНИЯ ГОРНЫХ ПОРОД ПРИ ВОЗВЕДЕНИИ ПОДЗЕМНОГО СООРУЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2109951C1 |

| СПОСОБ СООРУЖЕНИЯ ШАХТНЫХ СТВОЛОВ В ОБВОДНЕННЫХ НЕУСТОЙЧИВЫХ ПОРОДАХ | 1990 |

|

RU2095574C1 |

| СПОСОБ СОЗДАНИЯ ПОДЗЕМНОГО РЕЗЕРВУАРА В МЕРЗЛЫХ ПОРОДАХ | 2006 |

|

RU2327624C1 |

Изобретение относится к области подземного строительства, в частности к обустройству и реконструкции технологических скважин в области ведения проходческих работ. Предложен способ изолирования зоны ведения работ - зоны подземной выработки от подземных вод в области технологической скважины, включающий создание ниже уровня основания подземной выработки герметизирующей ледовой перемычки и ледогрунтового ограждения с использованием метода азотного замораживания. Процесс азотного замораживания включает стадию постепенного охлаждения замораживаемой области газообразным азотом и последующую стадию замораживания жидким азотом. Также предложен способ осуществления работ по монтажу и замене оборудования технологической скважины под защитой создаваемой указанным выше способом ледовой перемычки и ледогрунтового ограждения. Техническим результатом изобретения является создание безопасного и экономичного способа изолирования зоны подземной выработки от подземных вод в области технологической скважины, а также разработка безопасной и экономичной технологии ведения работ по обустройству и реконструкции технологических скважин под защитой ледогрунтовой перегородки, создаваемой указанным способом. 2 с. и 19 з.п.ф-лы, 4 ил.

| ФИЛОНОВ Ю.А | |||

| и др | |||

| Зональное азотное замораживание артезианских скважин | |||

| Подземное пространство мира | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| СПОСОБ ЛИКВИДАЦИИ ПРОРЫВА ГЛИНИСТОЙ МАССЫ В ДЕЙСТВУЮЩИЕ ГОРНЫЕ ВЫРАБОТКИ ШАХТЫ | 1992 |

|

RU2039283C1 |

| УСТРОЙСТВО ДЛЯ ЗОНАЛЬНОГО АЗОТНОГО ЗАМОРАЖИВАНИЯ ГРУНТОВ | 1998 |

|

RU2149240C1 |

| Устройство для замораживания грунта | 1983 |

|

SU1158682A1 |

| СПОСОБ ВОДОЗАЩИТЫ ГЛУБОКОЗАЛОЖЕННЫХ ТУННЕЛЕЙ ПРИ ВЫПОЛНЕНИИ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 1996 |

|

RU2111314C1 |

| Способ замораживания грунта | 1981 |

|

SU983188A1 |

| US 5520004, 28.05.1996 | |||

| КАЧУР В.Д | |||

| и др | |||

| Замораживание горных пород жидким азотом при проходе ствола | |||

| Шахтное строительство | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| ФИЛОНОВ Ю.А | |||

| и др | |||

| Способ зонального азотного замораживания грунтов | |||

| Метро | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| ТРУПАК Н.Г | |||

| Замораживание грунтов в строительстве | |||

| - М.: Стройиздат, 1970, с.23 и 24 | |||

| ТРУПАК Н.Г | |||

| Замораживание грунтов при строительстве подземных сооружений | |||

| - М.: Недра, 1979, с.239-274. | |||

Авторы

Даты

2003-09-10—Публикация

2002-07-05—Подача