Изобретение относится к теплоэнергетике и может быть применено на тепловых электрических станциях.

Известна система автоматического управления тепловым режимом агрегата (РФ патент 2141604, кл. F 23 N 5/00, F 23 Q 13/00, опубл. БИ 32 от 20.11.99), содержащая исполнительные органы с датчиками положения и приводами, установленными на трактах подачи топлива и воздуха в топочное устройство, соединенные с вычислительном блоком, а также систему диагностики параметрической информации топки, подсоединенную к вычислительному блоку, рассчитывающему подачу топлива и воздуха и регулирующему ее через исполнительные органы в зависимости от показателей датчиков параметрической информации топочного устройства.

Недостатком известной системы является отсутствие предварительной информации о качестве поступающего на сжигание топлива, что не позволяет своевременно оптимизировать процесс сжигания топлива с учетом этих данных и, как следствие, приводит к инерционности и запаздыванию оптимизационных решений, так как процесс оптимизации проводится для уже сгоревшего топлива по температуре продуктов его сгорания.

Известен способ регулирования процесса сжигания топлива в энергетических парогенераторах (патент РФ 1615475, кл. F 23 N 1/02, опубл. БИ 47 от 23.12.90) путем непрерывного контроля калорийности образующихся продуктов сгорания измерением теплового эффекта реакции окисления горючих продуктов сгорания топлива и оптимизации значения расхода горючих компонентов топлива, поступающего в текущий момент времени на сжигание.

Недостатком известного способа регулирования является запаздывание решений по оптимизации режима работы топливосжигающего устройства, так как эти решения поступают на исполнительные органы на момент полного выгорания поступающего топлива.

Известен способ и устройство для регулирования режима горения паропроизводительной установки (RU, патент 2134379, кл. F 23 N 5/00, N 5/08, опубл. БИ 22 от 29.02.96), при котором определяют пространственное распределение температуры и профиль концентрации по меньшей мере одного возникающего в процессе сжигания продукта реакции и регулируют состав подводимой к процессу сжигания реакционной смеси, состоящей из основного топлива, воздуха и дополнительного топлива. Регулирование режима горения осуществляют с помощью соединенной с параметрическими датчиками из камеры сгорания системы обработки данных, подключенной к устройству регулирования, соединенному с приборами визуальной индикации для отображения текущей параметрической информации и подключенному через модули регулирования к устройствам подачи основного топлива, воздуха и дополнительного топлива.

Недостатком известного способа является запаздывание решений оптимизации процесса, так как решение производится по результатам анализа продуктов сгорания топлива. Кроме того, из-за инерционности исполнительных органов и отсутствия предварительных данных о качестве поступающего топлива снижение паропроизводительности установки при поступлении топлива ухудшенного качества не может быть скомпенсировано работой системы регулирования камеры сгорания, так как необходимость обеспечения нормативных показателей выводит паропроизводительную установку из номинального (проектного) режима по причине отсутствия запаса или резерва маневренности и производительности вспомогательного оборудования (например, дутьевых вентиляторов, дымососов, мельничных устройств и др.).

Недостатком устройства является необходимость использования дополнительного высокореакционного дорогостоящего топлива (газ, мазут) и связанного с этим наличия технологической цепи и дополнительных затрат по его хранению, подготовке, транспортировке и подаче. Кроме того, предусмотренные в устройстве приборы индикации позволяют контролировать только массовые расходы компонентов реакционной смеси, а не их физико-химические свойства, что, как следствие, приводит к возникновению искажения параметрической информации интегральных показателей теплообмена.

В основу изобретения положена задача обеспечения нормативной паропроизводительности в режиме номинальных нагрузок работы при изменяющихся характеристиках качества поступающего топлива.

Относительно способа эта задача решается тем, что в способе регулирования режима горения паропроизводительной установки, при котором определяют температуру и концентрацию продуктов, участвующих в процессе сжигания, и управляют составом подводимой к процессу сжигания реакционной смеси в зависимости от пространственного распределения температуры и профиля концентраций продуктов сгорания в камере сгорания посредством заданных значений подводимого к процессу сжигания топлива, воздуха и добавки к основному топливу дополнительного топлива, при этом пространственное распределение температуры и пространственный профиль концентрации компонента продуктов сгорания топлива реконструируют томографически по параметрическим данным, согласно изобретению в качестве добавки к основному топливу в виде дополнительного топлива используют термоуголь, получаемый на этой же паропроизводительной установке из основного топлива при подаче основного и дополнительного топлива на сжигание, с предварительным параллельным их термическим анализом в условиях, идентичных условиям камеры сгорания по температуре и газовой среде, сопровождающимся определением на приборах индикации технических, теплофизических и реакционных характеристик поступающего на сжигание топлива, а также состава и количества образующихся газообразных продуктов горения.

Сжигание основного топлива и получение термоугля производят в результате совмещенного процесса, реализованного в рамках горелочного устройства. Дополнительное топливо в виде термоугля получают одновременно со сжиганием основного топлива за счет тепла, выделяющегося при сгорании последнего. Тепло, выделяющееся при сгорании основного угля, передается через стенку муфеля, внутри которого происходит сжигание основного топлива, а снаружи - образование термоугля.

Относительно устройства поставленная задача решается тем, что в устройстве для регулирования режима горения паропроизводительной установки с камерой сгорания, горелочным устройством и соединенной с параметрическими датчиками из камеры сгорания системой обработки данных, подключенной к устройству регулирования, соединенному с приборами визуальной индикации для отображения текущей параметрической информации и подключенному через модули регулирования к устройствам подачи основного топлива, воздуха и дополнительного топлива, согласно изобретению в качестве приборов индикации, которые установлены на линиях подачи основного и дополнительного топлива на сжигание, используются приборы комплексного термического анализа, а горелочное устройство, оснащенное газоходом отвода из горелки газового балласта, образующегося при получении термоугля, выполнено в виде муфеля, в котором снаружи происходит образование термоугля, а внутри совместно сжигается основное топливо и полученный термоуголь.

Использование в качестве добавки к основному топливу дополнительного топлива в виде термоугля позволяет, не выходя из диапазона номинальных нагрузок, обеспечить регламентируемые показатели работы парогенератора при снижении качества поступающего топлива, так как компенсация "провала" паропроизводительности путем увеличения подачи основного топлива может привести к увеличению объема газов и эмиссии вредных веществ, в то время как подача термоугля незначительно влияет на изменение этих показателей, так как газовый балласт при получении термоугля сбрасывается выше зоны активного горения. При этом термоуголь в несколько раз калорийней и реакционней основного топлива и его подача не связана с включением резервных мощностей и может быть произведена на том же оборудовании при резерве по сушильной и размольной производительности мельничного оборудования, так как термоугля требуется меньше, чем при сжигании проектного топлива.

Реализация перед основным сжиганием комплексного термического анализа топлива в условиях, идентичных условиям в камере сгорания, сопровождающегося определением технических, теплофизических и реакционных характеристик топлива при его сжигании, позволяет прогнозировать с большой точностью дозировку топлива, воздуха и термоугля в камеру сгорания и исключает непредсказуемые ситуации, так как топливо отбирается на анализ предварительно до основного сжигания, что обеспечивает принятие решения о вводе в эксплуатацию при ухудшении качества поступающего топлива резервного оборудования по сушке, размолу, подаче и т.д. Таким образом, в случае ухудшения качества поступающего топлива возникающие при этом негативные последствия могут быть скомпенсированы путем запуска в работу резервного оборудования.

Совместное сжигание основного и дополнительного топлива исключает установку дополнительных горелок и позволяет на горелочных устройствах, подающих основное топливо, сжигать и термоуголь, что приводит к экономии и снижению затрат за счет получения термоугля в той же горелке, где сжигается основное топливо. Использование тепла, выделяющегося при сжигании основного топлива, позволяет обеспечить компактные и простые схемы получения термоугля, что в свою очередь приводит к уменьшению капитальных вложений, так как отпадает потребность в изготовлении отдельного аппарата для получения термоугля. Его получение осуществляется на том же оборудовании, которое используется для сжигания основного топлива, что приводит к снижению себестоимости единицы продукции.

Передача тепла через стенку муфеля из зоны основного сжигания в зону получения термоугля обеспечивается разделением зон стенкой муфеля и организацией встречного движения горячих потоков аэросмеси, что позволяет увеличить время термохимической обработки, так как траектория движения угольной пыли проходит сначала снаружи разделяющей стенки, а затем внутри, что приводит к увеличению времени пребывания (0,1-0,2 с) угольной пыли в зоне высоких температур, обеспечивающих получение термоугля при скорости потока 15-20 м/с и длине муфеля 1-2 м.

Установка приборов комплексного термического анализа на линиях подачи основного топлива и термоугля на сжигание позволяет осуществить для реализации способа предварительную оценку качества поступающего топлива и получаемого термоугля, что в свою очередь гарантирует точность дозировки топлива в камеру сгорания.

При значительном отклонении регламентируемых показателей работы паропроизводительной установки меняется соотношение подачи основного топлива и термоугля для обеспечения необходимых параметров. При этом избыток топочных газов может быть сброшен через газоход из горелочного устройства выше зоны активного горения, что исключает образование химического и механического недожогов топлива и, как следствие, повышает кпд паропроизводительной установки в целом.

Примеры осуществления изобретения поясняются более подробно с помощью чертежей, на которых представлены:

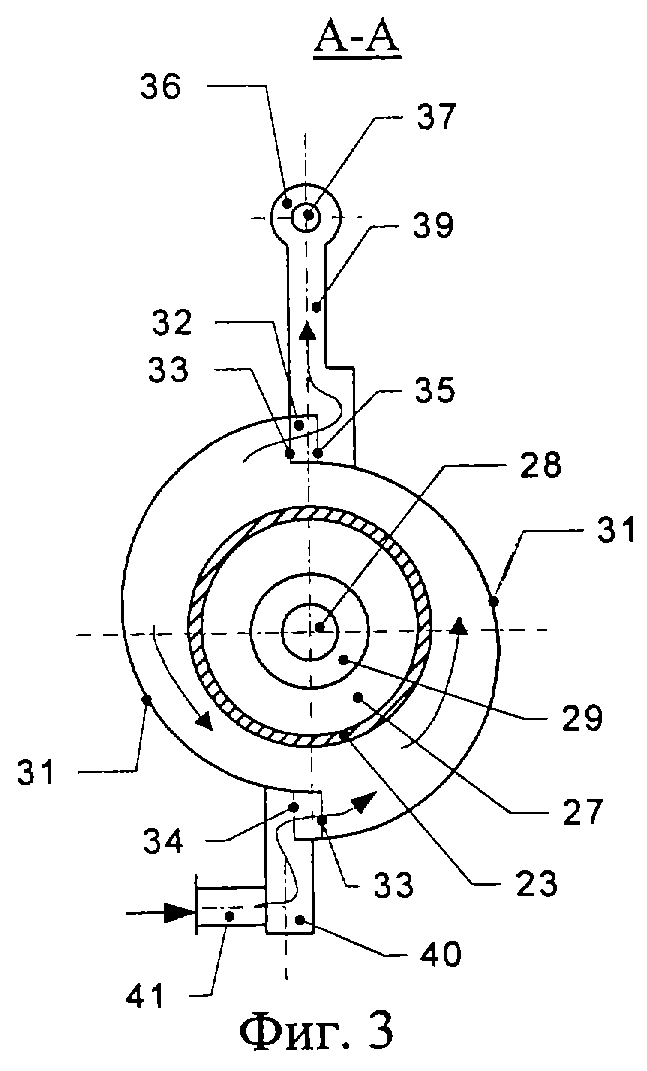

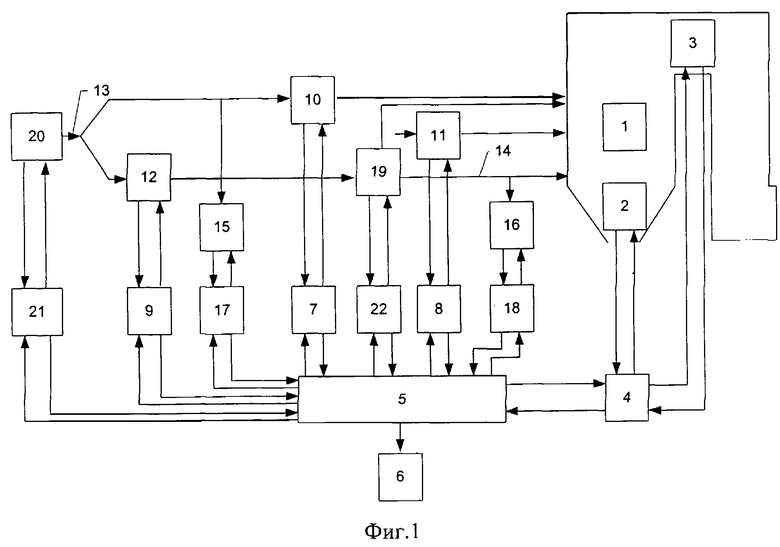

Фиг. 1. - функциональная схема реализации способа регулирования режима горения паропроизводительной установки; фиг. 2. - продольный разрез горелочного устройства для реализации способа; фиг.3. - разрез А-А фиг.2.

Устройство для осуществления способа содержит для приема параметрических данных из камеры 1 сгорания датчики 2 и 3 и связанную с ними систему 4 обработки данных, которая соединена с устройством 5 регулирования, снабженным прибором 6 визуальной индикации текущей информации. Устройство 5 соединено через модули регулирования 7, 8 и 9 с устройствами подачи 10, 11 и 12 камеры 1 сгорания, осуществляющими подачу соответственно основного топлива, воздуха и дополнительного топлива, которое идет на получение термоугля из основного топлива. При этом на линиях 13 и 14 подачи основного топлива и термоугля установлены приборы 15 и 16 индикации технических, теплофизических и реакционных характеристик, а также состава и количества образующихся газообразных продуктов горения при условиях, идентичных камере 1 сгорания. Приборы 15 и 16 подключены к устройству 5 регулирования через регулирующие модули 17, 18.

Работа приборов основана на предварительном параллельном сжигании навески топлива в условиях, идентичных условиям камеры 1 сгорания, сопровождаемом оценкой технических и теплофизических характеристик, реакционной способности поступающего на сжигание топлива, а также состава и количества образующихся газообразных продуктов горения. Приборы индикации 15 и 16, работающие на основе комплексного термического анализа, объединяющего в рамках единой установки дериватограф, газовый хроматограф и газовый ИК-спектрограф. Совместное использование этих серийно выпускаемых приборов позволяет наряду с суммарными характеристиками процесса нагрева навески угля (убыль массы - TG, скорость убыли массы - DTG, изменение температуры - Т и тепловые эндо- и экзоэффекты - DTA) получить также и динамику выделения газообразных продуктов (СО, СО2, H2, СH4 и др. в зависимости от типа газоанализатора) в неизотермических условиях и в различных газовых средах (окислительная или инертная) со скоростью изменения температуры от 5 до 20oС в диапазоне температур до 1600oС. Масса угольной навески может варьироваться от 10 мг до 2 г; инертный материал - Аl2O3; тигель - керамический или платиновый; чувствительность записи (μV) TG-500, DTA-500, DTG -1; расход газа - от 10 до 200 см3/мин.

На линии 13 подачи основного топлива размещено устройство 19 получения термоугля из основного топлива. Регулирование подачи основного топлива из источника топлива в виде бункера 20, соединенного модулем 21 управления с устройством 5 регулирования, в устройство 19 осуществляется устройством подачи 12, соединенным через модуль 9 управления с устройством 5 регулирования, к которому также подсоединено через модуль 22 управления устройство 19 получения термоугля.

Горелка содержит муфель 23 в виде жаровой трубы, присоединенной к камере 1 сгорания, заключенный в корпус 24, выполненный в свою очередь из двух полуцилиндров с торцевой крышкой 25. С открытого торца 26 муфеля 23 в него с кольцевым зазором 27 заведены сопла 28 и 29 подачи соответственно основного топлива и воздуха, размещенные коаксиально одно в другом, при этом на торцевой крышке 25 корпуса 24, установленной в плотном контакте с соплом 29, размещен отборник 30 термоугля из горелки для анализа технических, теплофизических характеристик и реакционной способности на приборе 16.

Полуцилиндры 31 корпуса 24 установлены с вертикальным смещением относительно друг друга с образованием продольных щелевых зазоров 32 на всю длину корпуса 24, в которых установлены вертикальные перегородки 33, разделяющие зазоры на регулируемые регистры 34 и 35 подачи основного топлива и сброса газового балласта через сбросную горелку 36 с воздушным соплом 37, соединенную с регистром 35 через коллектор 38 газоходом 39. Регистр 34 через коллектор 40 соединен с тангенциальным соплом 41 ввода основного топлива для получения термоугля, количество которого регулируется устройством подачи 12 посредством пересчета в устройстве 5 расхода основного топлива на термоуголь по данным комплексного термического анализа, реализованного в приборе 16.

Реализация способа регулирования режима горения паропроизводительной установки осуществляется следующим образом.

Пылеугольная взвесь подается из источника топлива в виде бункера 20 в линию 13 подачи основного топлива. На основании данных комплексного термического анализа, проводимого в приборе 15, регулируемым через модуль 17 устройством регулирования 5, контролирующим всю информацию паропроизводительной установки, вычисляется необходимое количество пыли, которую надо подать в камеру 1 сгорания, чтобы обеспечить заданную паропроизводительность. Далее выдается команда на устройство подачи 10 для подачи пыли в камеру 1 сгорания через промежуточный регулирующий модуль 7.

По данным параметрической информации с датчиков 2 и 3 камеры 1 сгорания, поступающим через систему 4 обработки данных на устройство 5 регулирования, выясняется, соответствует ли заданная программа для устройства подачи 10 регламентируемой паропроизводительности. Если не соответствует, то с помощью регулирующего модуля 7 подача пыли через устройство подачи 10 корректируется для обеспечения заданной паропроизводительности. Если вследствие низкого качества поступающего угля невозможно достичь регламентируемой паропроизводительности из-за выхода паропроизводительной установки из диапазона номинальных нагрузок, то с помощью устройства подачи 12 расчетная часть подаваемой основной пыли направляется в устройство 19 для получения термоугля, режим работы которого задается устройством 5 регулирования через регулирующий модуль 22, а технические, теплофизические и реакционные характеристики образующегося термоугля контролируются прибором 16, режим работы которого задается через регулирующий модуль 18.

По данным технических, теплофизических и реакционных свойств термоугля рассчитывается количество подачи основного топлива в устройство 19 получения термоугля устройством подачи 12, сигнал к которому поступает из устройства 5 регулирования через модуль 9 регулирования. По параметрической информации датчиков 2, 3 камеры 1 сгорания определяется соответствие текущей паропроизводительности регламентируемым данным. Если имеется несоответствие, то изменяется количество термоугля, подаваемого в камеру 1 сгорания. Так как качество термоугля существенно выше качества основного топлива, то его подача предотвращает снижение паропроизводительности парогенератора без отклонения от диапазона номинальных нагрузок. Если все основное топливо перерабатывать на термоуголь, то парогенератор не снижает заданной паропроизводительности при подаче основного топлива при существенном ухудшении его качества по сравнению с проектным. В связи с этим количество перерабатываемого топлива на термоуголь в установке 19 зависит от качества поступающего основного топлива.

При длительной работе парогенератора устанавливается диапазон изменения качества основного топлива. В пределах пульсаций качества топлива определяется необходимое количество термоугля, получаемого в устройстве 19. Если пульсации качества основного топлива не превышают 20% от проектного, то устройство 19 настраивается на переработку 20% основной пыли в термоуголь, что обеспечивает работу парогенератора в режиме номинальных нагрузок с регламентированной паропроизводительностью.

Аналогичный расчет выполняется при решении задачи снижения эмиссии вредных веществ, в частности оксидов азота (NOx). Использование термоугля позволяет в 2-3 раза снизить интенсивность образования NOx. При превышении эмиссии NOx выше регламентируемых показателей включается переработка основного топлива на термоуголь в таком количестве, чтобы обеспечить регламентируемые показатели.

Подобным образом рассчитывается необходимое количество термоугля для решения задачи уменьшения объема дымовых газов, связанного с ухудшением качества поступающего на сжигание топлива. При получении термоугля часть газового негорючего и низкокалорийного балласта сбрасывается, минуя камеру 1 сгорания, что позволяет привести объемный поток дымовых газов к норме. Аналогичный расчет выполняется для обеспечения высокого кпд парогенератора и снижения выбросов золовых частиц в атмосферу.

Реализация способа возможна при использовании в качестве устройства 19 специального горелочного устройства, в котором за счет тепла сжигания основного топлива происходит термообработка поступающего топлива и образование термоугля при тангенциальной подаче основного топлива через сопло 41, распределяемого равномерно регулирующими регистрами 34 по всей длине муфеля 23. При этом сброс газового балласта осуществляется через регистры 35 в сбросную горелку 36 камеры 1 сгорания. Горелка может быть установлена непосредственно на камере 1 сгорания.

При аксиальной подаче основного топлива через сопло 28 горелочное устройство полностью работает на основном топливе. При подаче части основного топлива устройством подачи 12 в тангенциальное сопло 41 горелочное устройство работает одновременно на основном угле и термоугле. Режим работы горелочного устройства через модуль 22 регулирования устанавливается устройством 5 регулирования.

Для обеспечения равномерной подачи основного топлива на переработку в горелочное устройство корпус 24 его выполнен в виде двух полуцилиндров 31, вертикально смещенных относительно друг друга, что позволяет использовать образовавшиеся щелевые зазоры 32 для подачи пыли и отвода газового балласта.

Угольная пыль подается на раскаленную поверхность муфеля, деструктирует (в течение 0,1-0,2 с) с образованием газового балласта и высокореакционного термоугля (нелетучего остатка) с развитой удельной поверхностью. Это способствует его быстрому выгоранию, что существенно снижает шлакование камеры 1 сгорания и повышает кпд паропроизводительной установки в целом.

Таким образом, предлагаемое техническое решение позволяет достичь задачи изобретения - обеспечения заданной паропроизводительности и регламентированных показателей эмиссии вредных веществ в диапазоне номинальных нагрузок парогенератора при изменении качества поступающего топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2003 |

|

RU2252364C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2007 |

|

RU2347142C1 |

| ТОПКА | 2001 |

|

RU2206824C2 |

| ЦИКЛОННАЯ ТОПКА | 1993 |

|

RU2079781C1 |

| ТОПКА | 2000 |

|

RU2191950C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2190805C1 |

| ТОПКА | 1994 |

|

RU2095684C1 |

| ТОПКА | 1994 |

|

RU2095685C1 |

| ТОПКА | 1993 |

|

RU2095683C1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181182C2 |

Изобретение предназначено для использования в энергетике. В способе регулирования режима горения паропроизводительной установки, при котором определяют пространственное распределение температуры и профиль концентрации по меньшей мере одного из продуктов, участвующих в реакции горения, для установления стабильной генерации пара при обеспечении высоких значений коэффициента полезного действия и низкой эмиссии вредных веществ, осуществляют регулирование состава подводимой к процессу сжигания реакционной смеси топлива, воздуха и дополнительного топлива в зависимости от распределения температуры и профиля концентрации в камере сгорания. Согласно изобретению в качестве дополнительного топлива для компенсации "провалов" паропроизводительности используется термоуголь, получаемый за счет тепла сгорания основного топлива в тех же горелочных устройствах, где сжигается основное топливо. При этом перед подачей топлива и термоугля на сжигание производится предварительный их комплексный термический анализ. На основе получаемых данных по качеству исходного топлива и термоугля и параметрической информации, поступающей от датчиков камеры сжигания, точно рассчитывается дозировка подачи основного топлива, термоугля и воздуха. Устройство для получения термоугля совмещено с горелкой для сжигания основного топлива и термоугля, получаемого в результате деструкции из части основного угля за счет тепла, образующегося при его сжигании. Изобретение позволяет обеспечить заданную паропроизводительность и регламентированные показатели эмиссии вредных веществ в диапазоне номинальных нагрузок парогенератора при изменении качества поступающего топлива. 2 с. и 2 з.п.ф-лы, 3 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 1996 |

|

RU2134379C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ АГРЕГАТА | 1998 |

|

RU2141604C1 |

| US 6189461 B1, 20.02.2001 | |||

| Холодильник для охлаждения цемента | 1979 |

|

SU773408A1 |

| Статистический анализатор | 1982 |

|

SU1091175A1 |

| Способ герметизации цельнометаллического разъемного вакуумного соединения | 1984 |

|

SU1216524A1 |

Авторы

Даты

2003-09-20—Публикация

2002-03-13—Подача