Изобретение относится к области теплоэнергетики и может быть применено на тепловых электрических станциях.

Известен способ регулирования процесса сжигания топлива в энергетических парогенераторах (Патент РФ №1615475, кл. F 23 N 1/02, опубл. БИ №47 от 23.12.90), при котором осуществляется непрерывный контроль калорийности образующихся продуктов сгорания измерением теплового эффекта реакции окисления горючих продуктов сгорания топлива и оптимизации значения расхода горючих компонентов топлива, поступающего в текущий момент времени на сжигание.

Недостатком известного способа регулирования с обратным пересчетом количества подаваемых реакционных компонентов от калорийности продуктов сгорания после полного выгорания поступающего топлива является запаздывание решений по оптимизации режима работы топливосжигающего устройства и отсутствие распределения температур по сечению камеры сгорания.

Известны способ и устройство регулирования режима горения паропроизводительной установки (RU, патент №2134379, кл. F 23 N 5/00, N 5/08, опубл. БИ №22 от 29.02.96), при котором определяют пространственное распределение температуры и профиль концентрации по меньшей мере одного возникающего в процессе сжигания продукта реакции и регулируют состав подводимой к процессу сжигания реакционной смеси, состоящей из основного топлива, воздуха и дополнительного топлива. Регулирование режима горения осуществляют с помощью соединенной с параметрическими датчиками из камеры сгорания системы обработки данных, подключенной к устройству регулирования, снабженному приборами визуальной индикации для отражения текущей параметрической информации и подключенному через модули регулирования к устройствам подачи основного топлива, воздуха и дополнительного топлива. Недостатком известного способа является запаздывание решений оптимизации процесса, так как решение производится по результатам анализа продуктов сгорания топлива. Кроме того, при определении температуры и профиля концентрации в камере сгорания двумя оптическими сенсорными датчиками не могут быть получены данные о шлаковании камеры сгорания и эффективности теплопередачи через зашлакованные экранные поверхности, что в целом вызывает снижение паропроизводительности установки, восстановление которой на требуемый уровень возможно только за счет подсветки факела мазутом, что, как следствие, приводит к увеличению себестоимости тепловой и электрической энергии.

Известны способ и устройство регулирования режима горения паропроизводительной установки (патент РФ №2212586, кл. F 23 N 5/00, опубл. БИ №26 от 20.09.03), при котором определяют температуру и концентрацию продуктов, участвующих в процессе сжигания, и управляют составом подводимой к процессу сжигания реакционной смеси в зависимости от пространственного распределения профиля концентрации продуктов сгорания в камере сгорания посредством задания значений расходов, подводимых к процессу сжигания топлива, воздуха и добавки к основному топливу дополнительного топлива. При этом пространственное распределение температуры и профиля концентрации компонента продуктов сгорания топлива реконструируют томографически по параметрическим данным, в качестве добавки к основному топливу в виде дополнительного топлива используя термоуголь, получаемый на этой же паропроизводительной установке из основного топлива при подаче основного и дополнительного топлива на сжигание с предварительным их термическим анализом в условиях, идентичных условиям камеры сгорания по температуре и газовой среде, сопровождающимся определением на приборах индикации технических, теплофизических и реакционных характеристик поступающего на сжигание топлива, а также состава и количества образующихся газообразных продуктов сгорания. Причем сжигание основного топлива и получение термоугля производятся в результате совмещенного процесса, реализованного в рамках горелочного устройства, оснащенного газоходом отвода из горелки газового балласта, образующегося при получении термоугля, а горелочное устройство выполнено в виде муфеля, в котором снаружи происходит образование термоугля, а внутри совместно сжигаются основное топливо и полученный термоуголь. В качестве приборов индикации используются приборы комплексного термического анализа.

Недостатками известного способа и устройства регулирования режима горения паропроизводительной установки являются зашлаковка экранных поверхностей при децентровке факела с касанием его экранов, снижение доли термоугля в топливе при падении разрежения в газоходе отвода из горелки газового балласта и наличие погрешностей измерения приборами комплексного термического анализа из-за их неадаптированности для анализа твердых органических топлив.

Задача изобретения - снижение интенсивности шлакования экранных поверхностей нагрева, центровка факела, увеличение доли термоугля в топливе, повышение точности измерения технических, теплофизических и реакционных характеристик угля и термоугля приборами комплексного термического анализа.

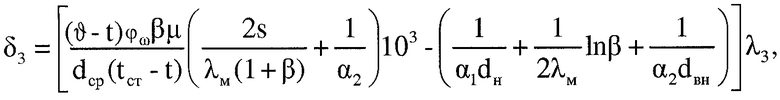

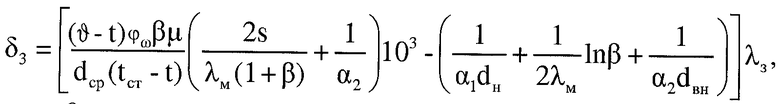

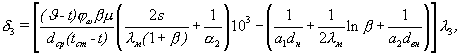

Относительно способа поставленная задача решается тем, что в способе регулирования режима горения паропроизводительной установки, при котором определяют температуру и концентрацию продуктов, участвующих в процессе сжигания, и управляют составом подводимой к процессу сжигания реакционной смеси в зависимости от пространственного распределения температуры и профиля концентраций продуктов сгорания в камере сгорания, ограниченной экранными трубами, посредством задания значений расходов подводимых к процессу сжигания топлива, воздуха и добавки к основному топливу дополнительного топлива, при этом пространственное распределение температуры и пространственный профиль концентрации компонента продуктов сгорания топлива реконструируют томографически по параметрическим данным, а в качестве добавки к основному топливу в виде дополнительного топлива используют термоуголь, полученный на этой же паропроизводительной установке из основного топлива при подаче основного и дополнительного топлива на сжигание с предварительным их термическим анализом в условиях, идентичных условиям камеры сгорания по температуре и газовой среде, сопровождающимся определением на приборах индикации технических, теплофизических и реакционных характеристик поступающего на сжигание топлива, а также состава и количества образующихся газообразных продуктов сгорания, причем сжигание основного топлива и получение термоугля производят в результате совмещенного процесса в рамках горелочного устройства, в котором дополнительное топливо в виде термоугля получают одновременно со сгоранием основного топлива, согласно изобретению производят расчетную оценку толщины слоя золошлаковых отложений на основе оперативных данных температурного контроля наружных стенок экранных труб по формуле

где  , t, tст - соответственно температура газов, нагреваемой среды и наружной поверхности экранной трубы в месте установки датчиков;

, t, tст - соответственно температура газов, нагреваемой среды и наружной поверхности экранной трубы в месте установки датчиков;

λ м, λ 3 - соответственно коэффициенты теплопроводности металла трубы и слоя золошлаковых отложений;

μ - коэффициент растечки теплоты;

β =dн/dвн, dн, dвн, dср - соответственно наружный, внутренний и средний диаметры экранной трубы;

α 1, α 2 - соответственно коэффициенты теплоотдачи от топочных газов к стенке и от стенки к нагреваемой среде;

ϕ ω - поправка на скорость газов,

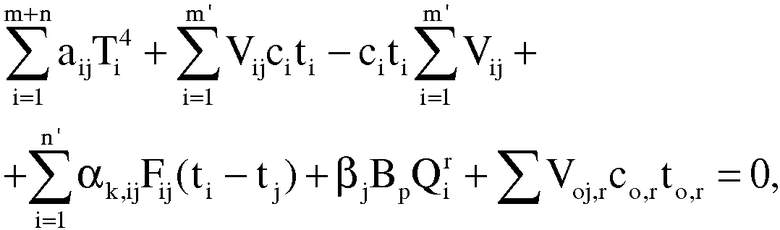

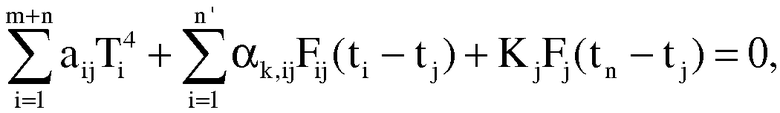

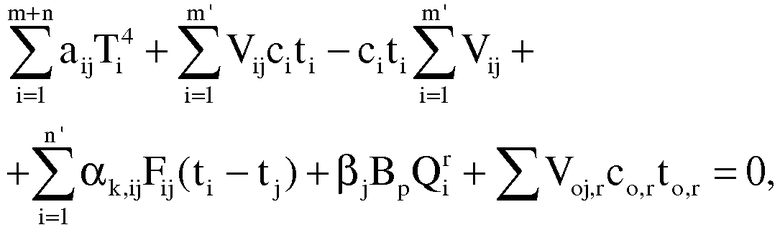

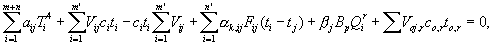

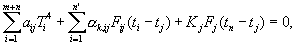

и определяют положение факела в камере сгорания путем расчета температуры газообразных продуктов сгорания в режиме реального времени по математической модели, позволяющей получить необходимую информацию о распределении температур и тепловых потоков в объеме и на поверхностях нагрева камеры сгорания парового котла при выделении произвольного количества объемных и поверхностных зон, для каждой из которых используют уравнение

где j=1,2,... m

где aij - коэффициенты радиационного обмена, Вт/К4;

m, n - число объемных и поверхностных зон в излучающей системе;

m’, n’ - число соседних по отношению к зоне j объемных и поверхностных зон;

Vij - расход топочной среды при температуре в i-той поверхностной зоне, Дж/(м3·К);

α k,ij - коэффициент теплоотдачи конвекцией между объемной зоной i и поверхностной зоной i, Вт(м3·К);

Fij - площадь соприкосновения объемной и поверхностной зон i и j, м2;

β j - степень выгорания топлива;

Вр - масса топлива, поступающего в зону j, кг/с или м3/с;

Voj,r - приток компонента г (топливо, воздух, продукты сгорания и т.п.) с известной температурой to,r (° C) извне в j-ю зону топки, кг/с или м3/с;

cо,r - средняя теплоемкость компонента r при температуре to,r, Дж/(кг· К) или Дж(м3·К);

Kj - коэффициент теплопередачи от верхнего слоя отложений к пароводяной смеси в поверхностях нагрева, Вт/(м2·К);

Fj - площадь поверхностной зоны j, м2;

tn - температура пароводяной смеси, ° С,

с последующей корректировкой размеров и положения факела в камере сгорания исполнительными устройствами подачи топлива и воздуха. Кроме того, в газоходе отвода из горелочного устройства газового балласта поддерживают постоянное разрежение, а в надмуфельное пространство горелочного устройства дополнительно подают горячие газы из камеры сгорания.

Относительно устройства поставленная задача решается тем, что в устройстве для регулирования режима горения паропроизводительной установки с камерой сгорания, ограниченной экранными трубами, горелочным устройством и соединенной с параметрическими датчиками в камере сгорания системой обработки данных, подключенной к устройству регулирования, соединенному с приборами визуальной индикации для отображения текущей параметрической информации, и подключенному через модули регулирования к устройствам подачи основного топлива, воздуха и дополнительного топлива, при этом в качестве приборов индикации, которые уставлены на линиях подачи основного и дополнительного топлива на сжигание, используют приборы комплексного термического анализа, состоящие из реакционного, весового, силового блоков и программатора, а горелочное устройство, оснащенное газоходом отвода газового балласта, образующегося при получении термоугля, в сбросную горелку, выполнено в виде муфеля, в котором снаружи происходит образование термоугля, а внутри совместно сжигаются полученный термоуголь и основное топливо, и системой его пылеприготовления с газозаборной шахтой, соединенной с камерой сгорания газозаборным окном, согласно изобретению указанное газозаборное окно совмещено со сбросной горелкой и разделено перегородкой с регулирующим шибером, на газоходе отвода газового балласта установлен датчик разрежения, а надмуфельное пространство горелочного устройства через входное тангенциальное сопло соединено дополнительным газоходом с камерой сгорания через регулирующий обводной шибер. В реакционном блоке прибора комплексного термического анализа, содержащем кварцевые стаканы, установленные на крепежную платформу с закрепленными на ней эталонной термопарой и трубками подвода газа и отвода газообразных продуктов реакции и сквозным отверстием для образцовой термопары, соединенной с весовым блоком прибора, установлен металлический экран вокруг кварцевых стаканов, холодильник на крышку весового блока и организовано принудительное охлаждение крепежной платформы.

Расчетную оценку толщины слоя золошлаковых отложений на основе оперативных данных температурного контроля наружных стенок экранных труб выполняют по формуле

где  , t, tcт - соответственно температуры газов, нагреваемой среды и наружной поверхности экранной трубы в месте установки датчиков;

, t, tcт - соответственно температуры газов, нагреваемой среды и наружной поверхности экранной трубы в месте установки датчиков;

λ м, λ 3 - соответственно коэффициенты теплопроводности металла трубы и слоя золошлаковых отложений;

μ - коэффициент растечки теплоты;

β =dн/dвн, dн, dвн, dсp - соответственно наружный, внутренний и средний диаметры экранной трубы;

α 1, α 2 - соответственно коэффициенты теплоотдачи от топочных газов к стенке и от стенки к нагреваемой среде;

ϕ ω - поправка на скорость газов.

Определение положения факела в камере сгорания, которое выполняют путем расчета температуры газообразных продуктов сгорания в режиме реального времени по математической модели, позволяющей получить необходимую информацию о распределении температур и тепловых потоков в объеме и на поверхностях нагрева камеры сгорания парового котла при выделении произвольного количества объемных и поверхностных зон, для каждой из которых используют уравнение

где j=1,2,... m.

где α ij - коэффициенты радиационного обмена, Вт/К4;

m, n - число объемных и поверхностных зон в излучающей системе;

m’, n’ - число соседних по отношению к зоне j объемных и поверхностных зон;

Vij - расход топочной среды при температуре в i-той поверхностной зоне, Дж/(м3·К);

α k,ij - коэффициент теплоотдачи конвекцией между объемной зоной j и поверхностной зоной i, Вт/(м3·К);

Fij - площадь соприкосновения объемной и поверхностной зон i и j, м2;

β j - степень выгорания топлива;

Вр - масса топлива, поступающего в зону j, кг/с или м3/с;

Voj,r - приток компонента r (топливо, воздух, продукты сгорания и т.п.) с известной температурой tо,r(° С) извне в j-ю зону топки, кг/с или м3/с;

со,r - средняя теплоемкость компонента г при температуре to,r, Дж/(кг· К) или Дж/(м3·К);

Kj - коэффициент теплопередачи от верхнего слоя отложений к пароводяной смеси в поверхностях нагрева, Вт/(м2·К);

Fj - площадь поверхностной зоны j, м2;

tn - температура пароводяной смеси, ° С,

с последующей корректировкой размеров и положения факела исполнительными устройствами подачи топлива и воздуха, позволяет максимально снизить шлакование экранных поверхностей нагрева, так как исключается наброс пылеугольного факела на стены топки и соответственно снижается интенсивность их шлакования. Об изменении положения факела в пространстве камеры сгорания свидетельствуют значения температур наружных стенок экранов по показаниям соответствующих датчиков. Исполнительными устройствами обеспечиваются такое положение и размер факела, чтобы максимально заполнить топочный объем при одновременном снижении значений локальных температур продуктов сгорания и предотвратить касание пылеугольным факелом стен экранов. Корректировка размеров и положения факела осуществляется в автоматическом режиме с учетом режима ее работы и качества сжигаемого топлива при наличии обратной связи на протяжении всего времени работы камеры сгорания.

Поддержка постоянного разрежения в газоходе отвода из горелочного устройства газового балласта и дополнительная подача горячих газов из камеры сгорания в надмуфельное пространство горелочного устройства позволяют увеличить долю термоугля в топливе, что приводит к снижению интенсивности шлакования экранов в 2-3 раза.

Зашлаковка экранных поверхностей нагрева приводит к снижению паропроизводительности котла на 20-25%, что вызывает необходимость использования мазутной подсветки пылеугольного факела и, как следствие, к увеличению себестоимости выработки тепловой и электрической энергии. В связи с этим любые мероприятия, ведущие к снижению интенсивности шлакования поверхностей нагрева котла, экономически оправданы и необходимы.

При получении термоугля из основного топлива, время пребывания которого в надмуфельном пространстве лимитировано размерами горелочного устройства, важное значение приобретают режимные факторы, в частности температура обработки, которая в свою очередь обеспечивается подачей дополнительного количества горячих газов из камеры сгорания в надмуфельное пространство и своевременной эвакуацией из надмуфельного пространства балластных продуктов деструкции топлива (СО2+Н2О), которые при большой концентрации снижают процент термоугля в смеси и соответственно его количество, поступающее в горелочное устройство.

Непрерывной эвакуации негорючего балластного газа из горелочного устройства способствует обеспечение постоянного значения разрежения в газоходе отвода из горелочного устройства. Для этого в горелочном устройстве газозаборное окно газозаборной шахты совмещено со сбросной горелкой и разделено перегородкой с регулируемым шибером, на газоходе отвода газового балласта установлены датчики разрежения, а надмуфельное пространство горелочного устройства через входной тангенциальный патрубок соединено газоходом с камерой сгорания через регулировочный шибер.

Газозаборная шахта в системе пылеприготовления основного топлива подключена к мельнице-вентилятору, создающей значительное разрежение в газозаборном окне и в газоходе отвода газового балласта, что позволяет увеличить подачу основной угольной пыли на получение термоугля. Этому же способствует высокая температура обработки основной пыли за счет присадки горячих топочных газов, подаваемых из камеры сгорания по дополнительному газоходу.

В реакционном блоке прибора комплексного термического анализа, содержащем кварцевые стаканы, устанавливаемые на крепежную платформу с закрепленными на ней эталонной термопарой и трубками подвода газа и отвода газообразных продуктов реакции и сквозным отверстием для образцовой термопары, соединенной с весовым блоком прибора, установлен металлический экран вокруг кварцевых стаканов, холодильник на крышку весового блока и организовано принудительное охлаждение крепежной платформы, что позволяет повысить точность измерения технических, теплофизических и реакционных характеристик топлива за счет соответственно уменьшения температурных перекосов по сечению зоны реакционного пространства и исключения влияния загрязнения весов при конденсации смолистых веществ, входящих в состав парогазовых продуктов термического разложения угольного образца.

Таким образом, предлагаемые меры снижают интенсивность образования золошлаковых отложений на экранных поверхностях нагрева за счет постоянного контроля и корректировки размеров и положения факела в камере сгорания и увеличения доли термоугля в топливе, что позволяет в целом решить задачу изобретения.

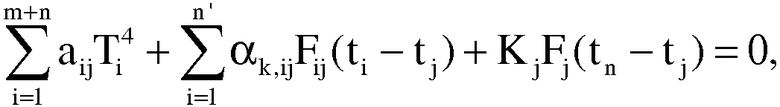

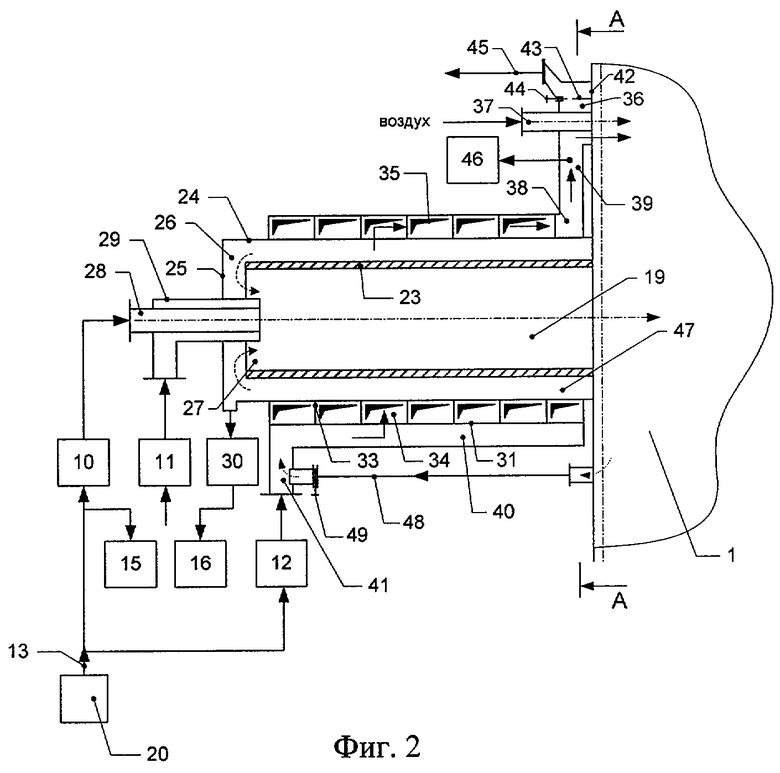

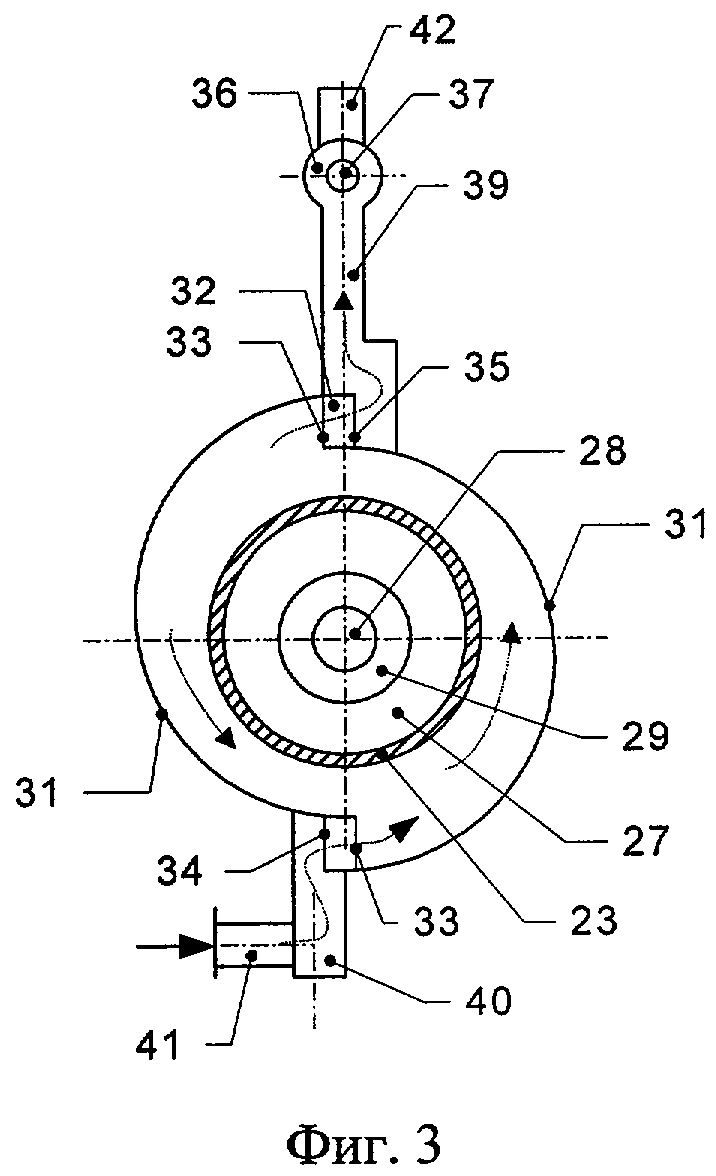

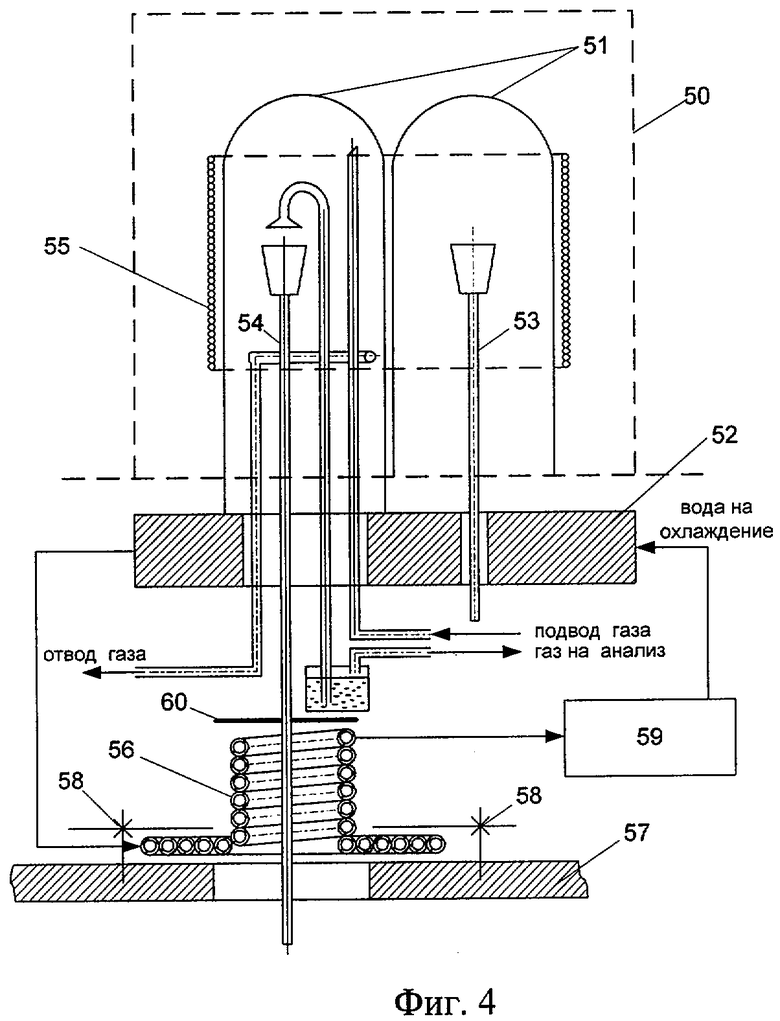

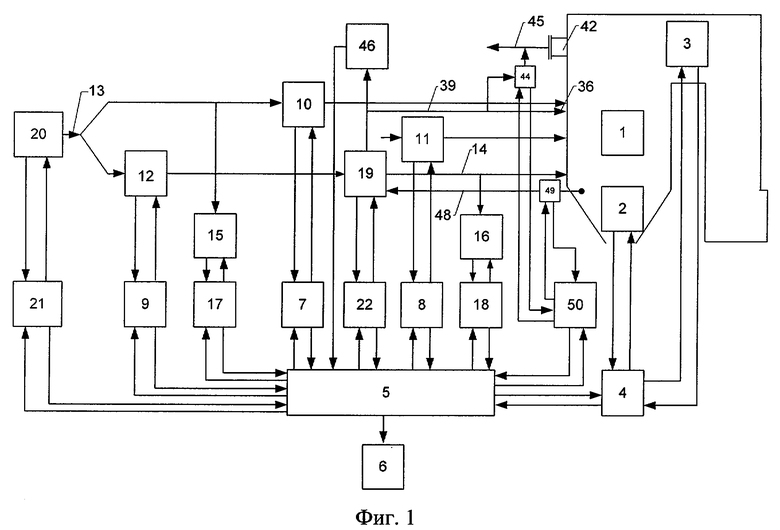

Примеры осуществления изобретения более подробно поясняются с помощью чертежей, на которых представлены: Фиг.1 - функциональная схема реализации способа регулирования режима горения паропроизводительной установки; Фиг.2 - продольный разрез горелочного устройства; Фиг.3 - разрез А-А на Фиг.2; Фиг.4 - принципиальная схема реакционного пространства установки комплексного термического анализа с учетом внесенных изменений.

Устройство для осуществления способа регулирования режима горения паропроизводительной установки включает для приема параметрических данных из камеры 1 сгорания датчики 2 и 3 и связанную с ними систему 4 обработки данных, которая соединена с устройством 5 регулирования, снабженным прибором 6 визуальной индикации текущей информации. Устройство 5 соединено через модули регулирования 7, 8 и 9 соответственно с исполнительными органами 10, 11 и 12 камеры 1 сгорания, осуществляющими подачу соответственно основного топлива, воздуха и дополнительного топлива в виде термоугля, получаемого из основного топлива. При этом на линиях 13 и 14 подачи основного топлива и термоугля установлены приборы 15 и 16 индикации технических и теплофизических характеристик, реакционной способности, а также состава и количества образующихся газообразных продуктов горения в условиях, идентичных камере 1 сгорания. Приборы 15 и 16 подключены к устройству 5 регулирования через регулирующие модули 17, 18 соответственно.

На линии 13 подачи основного топлива размещено устройство 19 получения термоугля из основного топлива. Регулирование подачи основного топлива из источника топлива в виде бункера 20, соединенного модулем 21 управления с устройством 5 регулирования, в устройство 19 осуществляется устройством подачи 12, соединенным через модуль 9 управления с устройством 5 регулирования, к которому также подсоединено через модуль 22 управления устройство 19 получения термоугля.

Горелка содержит муфель 23 в виде жаровой трубы, присоединенной к камере 1 сгорания, заключенный в корпус 24, выполненный, в свою очередь, из двух полуцилиндров с торцевой крышкой 25. С открытого торца 26 муфеля 23 в него с кольцевым зазором 27 заведены сопла 28 и 29 подачи соответственно основного топлива и воздуха, размещенные коаксиально одно в другом, при этом на торцевой крышке 25 корпуса 24, установленной в плотном контакте с соплом 29, размещен отборник 30 термоугля из горелки для анализа технических, теплофизических характеристик и реакционной способности на приборе 16.

Полуцилиндры 31 корпуса 24 установлены с вертикальным смещением относительно друг друга с образованием продольных щелевых зазоров 32 на всю длину корпуса 24, в которых установлены вертикальные перегородки 33, разделяющие зазоры на регулируемые регистры 34 и 35 подачи основного топлива и сброса газового балласта через сбросную горелку 36 с воздушным соплом 37, соединенную с регистром 35 через коллектор 38 газоходом 39. Регистр 34 через коллектор 40 соединен с тангенциальным соплом 41 ввода основного топлива для получения термоугля, количество которого регулируется исполнительным органом 12 посредством пересчета в устройстве 5 основного топлива на термоуголь по данным комплексного термического анализа, реализованного в приборе 16.

Устройство также содержит газозаборное окно 42, совмещенное со сбросной горелкой 36 и разделенное перегородкой 43 с регулируемым шибером 44. Газозаборное окно 42 подключено к газозаборной шахте 45. На газоходе 39 отвода газового балласта установлен датчик 46 разрежения, соединенный с устройством 5 регулирования, а надмуфельное пространство 47 горелочного устройства 19 через входное тангенциальное сопло 41 соединено дополнительным газоходом 48 с камерой 1 сгорания через регулировочный шибер 49.

Устройство 5 регулирования соединено через модуль 50 регулирования с шиберами 44 и 49, обеспечивающими соответственно заданное разрежение в газоходе 39 отвода газового балласта, контролируемое датчиком 46, и заданную температуру в надмуфельном пространстве 47, контролируемую отборником 30.

В реакционном блоке 50 прибора комплексного термического анализа, содержащем кварцевые стаканы 51, установленные на крепежной платформе 52 с закрепленными на ней эталонной термопарой 53 и трубками подвода газа и отвода газообразных продуктов реакции и сквозным отверстием для образцовой термопары 54, соединенной с весовым блоком прибора, установлен металлический экран 55 вокруг кварцевых стаканов 51, холодильник 56 на крышке 57 весового блока и организовано принудительное охлаждение крепежной платформы 52, что позволяет повысить точность измерения технических, теплофизических и реакционных характеристик топлива за счет соответственно уменьшения температурных перекосов по сечению зоны реакционного пространства и исключения влияния загрязнения весов при конденсации смолистых веществ, входящих в состав парогазовых продуктов термического разложения угольного образца.

Несовершенство геометрии печи вызывает неравномерность нагрева навесок образца и эталонного вещества, что приводит к искажению результатов ДТА-анализа. Для уменьшения тепловой неэквивалентности предлагается использовать антиградиентный экран 55 высотой 60 мм, изготовленный из нихромовой проволоки диаметром 1 мм, навитой вокруг кварцевых стаканов 51. Экран размещается симметрично по высоте относительно уровня размещения спая термопар 53, 54.

Система конденсации предусматривает принудительное водяное охлаждение платформы 52, в которой фиксируются трубки подвода и отвода газа и термопары, через просверленное сквозное отверстие диаметром 5 мм и холодильника 56, закрепленного на крышке 57 блока аналитических весов прижимными винтами 58. Вода на охлаждение подается насосом из термостата 59. Холодильник выполнен в виде Т-образной спирали, навитой из медной трубки с внутренним диаметром 4 мм и имеет размеры: диаметр основания 50 мм, внутренний диаметр 8 мм, высота 45 мм. Подобная компоновка позволила обеспечить достаточную поверхность для конденсации смол и в то же время максимально перекрыть отверстие в крышке 57 блока аналитических весов. Парообразные продукты термической деструкции, не уловленные зондом 60, конденсируются на поверхностях платформы 52 и холодильника 56.

Реализация способа регулирования режима горения паропроизводительной установки осуществляется следующим образом.

Пылеугольная взвесь подается из источника топлива в виде бункера 20 в линию 13 подачи основного топлива. На основании данных комплексного термического анализа, проводимого в приборе 15, регулируемом через модуль 17 устройством регулирования 5, контролирующем всю информацию паропроизводительной установки, вычисляется количество пыли, которое необходимо подать в камеру 1 сгорания, чтобы обеспечить заданную паропроизводительность. Далее, через промежуточный регулирующий модуль 7, выдается команда на устройство подачи 10 для подачи пыли в камеру 1 сгорания.

По данным параметрической информации с датчиков 2 и 3 камеры 1 сгорания, поступающим через систему 4 обработки данных на устройство 5 регулирования, выясняется, соответствует ли заданная программа для органа 10 исполнения регламентируемой паропроизводительности. Если не соответствует, то с помощью регулирующего модуля 7 подача пыли через устройство подачи 10 корректируется для обеспечения заданной паропроизводительности. Если вследствие низкого качества поступающего угля невозможно достичь регламентируемой паропроизводительности из-за выхода паропроизводительной установки из диапазона номинальных нагрузок, то с помощью устройства подачи 12 часть подаваемой основной пыли направляется в устройство 19 для получения термоугля, режим работы которого задается устройством 5 регулирования через регулирующий модуль 22, а технические, теплофизические и реакционные характеристики образующегося термоугля контролируются прибором 16, режим работы которого задается через регулирующий модуль 18.

По данным технических, теплофизических и реакционных свойств термоугля рассчитывается расход основного топлива в устройство 19 получения термоугля устройством 12, сигнал к которому поступает из устройства 5 регулирования через модуль 9 регулирования. По параметрической информации датчиков 2, 3 камеры 1 сгорания определяется соответствие текущей паропроизводительности регламентируемым данным. Если имеется несоответствие, то изменяется количество термоугля, подаваемого в камеру 1 сгорания. Так как качество термоуголя существенно выше качества основного топлива, то его подача предотвращает снижение паропроизводительности без отклонения парогенератора от диапазона номинальных нагрузок. Если все основное топливо перерабатывать на термоуголь, то парогенератор не снижает заданной паропроизводительности при подаче основного топлива даже при существенном ухудшении его качества по сравнению с проектным. В связи с этим количество топлива, перерабатываемого на термоуголь в установке 19, зависит от качества поступающего основного топлива.

При длительной работе парогенератора устанавливается диапазон изменения качества основного топлива. В пределах пульсаций качества топлива определяется необходимое количество термоугля, получаемого в устройстве 19. Если пульсации качества основного топлива не превышают 20% от проектного, то устройство 19 настраивается на переработку 20% основной пыли в термоуголь, что обеспечивает работу парогенератора в режиме номинальных нагрузок с регламентированной паропроизводительностью.

Реализация способа возможна при использовании в качестве устройства 19 специального горелочного устройства, в котором за счет тепла сжигания основного топлива происходят термообработка поступающего топлива и образование термоугля при тангенциальной подаче основного топлива через сопло 41, распределяемого равномерно регулирующими регистрами 34 по всей длине муфеля 23. При этом сброс газового балласта осуществляется через регистры 35 в сбросную горелку 36 камеры 1 сгорания. Горелка может быть установлена непосредственно на камере 1 сгорания.

При аксиальной подаче основного топлива через сопло 28 горелочное устройство полностью работает на основном топливе. При подаче части основного топлива устройством подачи 12 в тангенциальное сопло 41 горелочное устройство работает одновременно на основном угле и термоугле. Режим работы горелочного устройства через модуль 22 регулирования устанавливается устройством 5 регулирования.

Для обеспечения равномерной подачи основного топлива на переработку в горелочное устройство корпус 24 его выполнен в виде двух полуцилиндров 31, вертикально смещенных относительно друг друга, что позволяет использовать образовавшиеся щелевые зазоры 32 для подачи пыли и отвода газового балласта.

Угольная пыль подается на раскаленную поверхность муфеля, деструктирует (в течение 0,1-0,2 сек) с образованием газового балласта и высокореакционного термоугля (нелетучего остатка) с развитой удельной поверхностью. Это способствует его быстрому выгоранию, что существенно снижает шлакование камеры 1 сгорания и повышает к.п.д. паропроизводительной установки в целом.

Реализация способа снижения интенсивности шлакования экранных поверхностей осуществляется путем поступления от датчиков 2, включающих и датчики температуры наружной поверхности экранных труб через связанную с ними систему 4 обработки данных, соединенную с устройством 5 регулирования, которое на основании этих данных на приборе 6 визуальной текущей индикации показывает расположение факела в камере 1 сгорания.

При децентровке факела выдается команда через модули регулирования 7, 8 и 9 на устройства подачи 10, 11 и 12 камеры 1 сгорания, осуществляющие подачу соответственно основного топлива, воздуха и дополнительного топлива, которое идет на получение термоугля.

Путем изменения соотношения расходов основного топлива, воздуха и дополнительного топлива добиваются корректировки положения факела в камере сгорания так, чтобы обеспечить максимальное заполнение факелом топочного объема при одновременном снижении значений локальных температур продуктов сгорания и предотвращение касания пылеугольным факелом экранных поверхностей нагрева.

Для снижения шлакования также увеличивают долю термоугля в топливе, идущем на сжигание, для чего при увеличении расхода основного топлива через тангенциальное сопло 41 в горелочное устройство 19 повышают температуру в надмуфельном пространстве 47 за счет подачи в него горячих газов из камеры 1 сгорания по дополнительному газоходу 48, регулируемую шибером 49. При этом также увеличивают разрежение в газоходе 39 отвода из горелочного устройства 19 газового балласта, образующегося при получении термоугля посредством подключения сбросной горелки 36 к газозаборному окну 42 путем открытия шибера 44.

Степень открытия шиберов задается через модуль 50 регулирования из устройства 5 регулирования, в которое поступают данные от датчика 46 разрежения и от отборника 30 термоугля.

Поскольку термоуголь является более калорийным топливом с постоянным составом, то вся паропроизводительная установка работает в стабильном режиме и не требует изменения режима при попадании топлива низкого качества.

Кроме того, термоуголь вследствие его высокой реакционной способности выгорает интенсивнее, что исключает затягивание факела в верхнюю часть камеры сгорания и снижает зашлаковку поверхностей нагрева, расположенных на выходе из топки.

Таким образом, предлагаемое техническое решение позволяет не только оптимизировать процесс регулирования режима горения, но и исключить возможность зашлаковки поверхностей нагрева котла посредством непрерывного контроля и корректировки положения пылеугольного факела в топочном пространстве, а также за счет сжигания высокореакционного топлива (термоугля).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2002 |

|

RU2212586C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2007 |

|

RU2347142C1 |

| ЦИКЛОННАЯ ТОПКА | 1993 |

|

RU2079781C1 |

| Топочное устройство | 1984 |

|

SU1236249A1 |

| ТОПКА | 2000 |

|

RU2191950C2 |

| СПОСОБ РАБОТЫ ПРИЗМАТИЧЕСКОЙ ТОПКИ | 2006 |

|

RU2324109C1 |

| Топка | 1989 |

|

SU1695037A1 |

| Топка | 1990 |

|

SU1710938A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЕЗНОЙ ЭНЕРГИИ В КОМБИНИРОВАННОМ ЦИКЛЕ (ЕГО ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237815C2 |

| СПОСОБ РАБОТЫ ТАНГЕНЦИАЛЬНОЙ ТОПКИ | 2011 |

|

RU2460939C1 |

Изобретение предназначено для использования в энергетике, в частности на тепловых электростанциях. В способе регулирования режима паропроизводительной установки, при котором определяют пространственное распределение температуры по стенкам топочных экранов, а также профиль концентрации реагентов и продуктов реакции, для снижения интенсивности шлакования экранных поверхностей нагрева устанавливают температуры по формулам пересчета, позволяющим определить положение факела в топке и степень зашлаковки экранов. Через регулирование подачи топлива, воздуха и дополнительного топлива производят центровку факела так, чтобы обеспечить максимальное заполнение факелом топочного объема без касания стенок топки, при этом сжигание топлива осуществляют при максимальном в нем содержании термоугля, исключающего затягивание факела в верхнюю часть камеры сгорания, что в свою очередь способствует снижению шлакования поверхностей нагрева расположенных на выходе из топки. Для обеспечения максимальной переработки основного топлива в термоуголь увеличивают температуру обработки угля путем подачи горячих газов из камеры сгорания через дополнительный газоход с шибером и увеличивают разрежение в газоходе отвода газового балласта из горелочного устройства путем подсоединения последнего через сбросную горелку к газозаборному окну, соединенному с газозаборной шахтой. Это позволяет пропускать максимальное количество основного топлива на переработку в термоуголь, так как значительное количество образующихся при этом балластных газов (СС2 и H2О) будет эвакуироваться в газозаборную шахту и мельницу, способствуя повышению концентрации термоугля в реакционной зоне горелочного устройства. Также предлагается техническое решение, повышающее точность определения технических, теплофизических и реакционных характеристик топлива на приборе комплексного термического анализа путем установки антиградиентного экрана вокруг кварцевых стаканов, холодильника на крышке весового блока и организации принудительного охлаждения крепежной платформы прибора комплексного термического анализа. Изобретение позволяет оптимизировать процесс регулирования режима горения. 2 н. и 3 з.п. ф-лы, 4 ил.

где  , t, tсм - соответственно температуры газов, нагреваемой среды и наружной поверхности экранной трубы в месте установки датчиков;

, t, tсм - соответственно температуры газов, нагреваемой среды и наружной поверхности экранной трубы в месте установки датчиков;

λ м, λ 3, - соответственно коэффициенты теплопроводности металла трубы и слоя золошлаковых отложений;

μ - коэффициент растечки теплоты;

β =dн/dвн, dн, dвн, dср - соответственно наружный, внутренний и средний диаметры экранной трубы;

α 1, α 2 - соответственно коэффициенты теплоотдачи от топочных газов к стенке и от стенки к нагреваемой среде;

ϕ ω - поправка на скорость газов,

и определяют положение факела в камере сгорания путем расчета температуры газообразных продуктов сгорания в режиме реального времени по математической модели, позволяющей получить необходимую информацию о распределении температур и тепловых потоков в объеме и на поверхностях нагрева камеры сгорания парового котла при выделении произвольного количества объемных и поверхностных зон, для каждой из которых используют уравнение

где j=1,2,... m

где aij - коэффициенты радиационного обмена, Вт/К4;

m, n - число объемных и поверхностных зон в излучающей системе;

m’, n’ - число соседних по отношению к зоне j объемных и поверхностных зон;

Vij - расход топочной среды при температуре в i-й поверхностной зоне, Дж/(м3·К);

αk,ij - коэффициент теплоотдачи конвекцией между объемной зоной j и поверхностной зоной i, Вт(м3·К);

Fij - площадь соприкосновения объемной и поверхностной зон i и j, м2;

β j - степень выгорания топлива;

Вр - масса топлива, поступающего в зону j, кг/с или м3/с;

Voj,r - приток компонента r (топливо, воздух, продукты сгорания и т.п.) с известной температурой tо,r (°С) извне в j-ю зону топки, кг/с или м3/с;

сo,r - средняя теплоемкость компонента r при температуре to,r, Дж/(кг· К) или Дж(м3·К);

Kj - коэффициент теплопередачи от верхнего слоя отложений к пароводяной смеси в поверхностях нагрева, Вт(м2·К);

Fj - площадь поверхностной зоны j, м2;

tn - температура пароводяной смеси,°С,

с последующей корректировкой размеров и положения факела исполнительными органами подачи топлива и воздуха.

| СПОСОБ И УСТРОЙСТВО РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2002 |

|

RU2212586C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 1996 |

|

RU2134379C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ АГРЕГАТА | 1998 |

|

RU2141604C1 |

| US 6189461 B1, 20.02.2001 | |||

| Холодильник для охлаждения цемента | 1979 |

|

SU773408A1 |

| Статистический анализатор | 1982 |

|

SU1091175A1 |

| Способ герметизации цельнометаллического разъемного вакуумного соединения | 1984 |

|

SU1216524A1 |

Авторы

Даты

2005-05-20—Публикация

2003-12-01—Подача