Изобретение относится к двигательным и стационарным установкам, в частности к газотурбинным, и более конкретно к основным и форсажным камерам сгорания.

Известна камера сгорания теплового двигателя, содержащая наружный корпус, жаровую трубу с отверстиями перфорации, кольцевой ультразвуковой газоструйный автогенератор распыливания топлива, сопряженный с жаровой трубой акустическим рупором (см. патент РФ 2170884 С1, МПК F 23 R 3/28, 2001).

Для эффективного распыливания и сжигания топлива, ввода воды либо водометанола необходима пространственная локализация ультразвукового поля в реакционной зоне камеры сгорания, что без учета акустических характеристик камеры сгорания сделать невозможно, при этом возникает проблема выхода интенсивного ультразвукового поля в окружающую среду, что небезопасно для ее биосферы. Еще один вид акустических потерь в камере сгорания с кольцевым газоструйным ультразвуковым автогенератором связан с потерями акустической энергии при ее транспорте от области возбуждения ультразвуковых колебаний в акустических резонаторах до реакционной зоны. При этом потеря акустического поля происходит в основном в акустическом рупоре.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности распыливания и сжигания топлива, улучшение экологических характеристик камеры сгорания путем создания в жаровой трубе акустического резонатора с максимумом добротности для основной моды ультразвукового генератора.

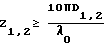

Поставленная задача решается за счет того, что в камере сгорания теплового двигателя, содержащей наружный корпус, жаровую трубу с отверстиями перфорации, кольцевой ультразвуковой автогенератор распыливания топлива, сопряженный с жаровой трубой акустическим рупором, согласно изобретению камера сгорания снабжена проточными акустическими отражателями и двумя лопаточными аппаратами, первый из лопаточных аппаратов установлен на входе в наружный корпус, а второй - на выходе из последнего, проточные акустические отражатели установлены по ходу рабочего тела за первым лопаточным аппаратом и перед вторым и выполнены в виде, по меньшей мере, двух радиальных концентрических решеток с радиальным размером ячеек, меньшим или равным λ0/10, где λ0 - длина волны основной моды ультразвукового генератора, при этом число радиальных нитей решеток акустических отражателей равно или кратно числу лопаток каждого лопаточного аппарата, число лопаток Z1,2 которых выбирают из условия

где D1,2 - средний диаметр лопаток соответственно первого или второго лопаточного аппарата, а диаметр d отверстий перфорации жаровой трубы определяется из соотношения

где δ - - толщина стенки жаровой трубы;

Va - акустический объем полости между стенкой наружного корпуса и жаровой трубой для основной моды ультразвукового генератора;

N - количество отверстий перфорации жаровой трубы камеры сгорания;

величина радиального зазора между наружным корпусом и жаровой трубой, осевой размер лопаточных решеток, расстояние между ними и решетками акустических отражателей и осевой размер последних равны или кратны половине длины волны λ0 основной моды ультразвукового генератора.

Поставленная задача решается также за счет того, что образующая акустического рупора выполнена в виде катеноида.

Поставленная задача решается также за счет того, что при выполнении камеры сгорания в виде основной камеры сгорания, расположенной между компрессором и турбиной, лопаточный аппарат на входе выполнен в виде спрямляющего аппарата компрессора, а на выходе - в виде соплового аппарата турбины.

Поставленная задача решается также за счет того, что при выполнении камеры сгорания в виде форсажной, лопаточный аппарат на входе выполнен в виде выходного аппарата турбины, а на выходе - в виде створок реактивного сопла.

Поставленная задача решается также за счет того, что кольцевой ультразвуковой автогенератор распыливания топлива расположен по потоку или против потока рабочего тела.

Поставленная задача решается также за счет того, что кольцевой ультразвуковой генератор распыливания содержит акустически связанные главный и вторичный тороидальные резонаторы, возбуждаемые воздухом, поступающим через кольцевое сопло, переходящим в акустический рупор, для раскрытия которого служит фронтовое устройство с образующей экспоненциальной формы и равномерно расположенными по окружности отверстиями перфорарации для прохода первичного потока и соединенное с обтекателем жаровой трубы воздушного потока, и жиклерные поперечные каналы профилированного сечения для ввода топлива, воды либо водометанола, равномерно распределенные по окружности акустического рупора и отстоящие на расстоянии не менее длины волны λ0 основной моды ультразвукового генератора от его горловины, причем стабилизатор пламени создан веером плоских поперечных струй к потоку жидкости из жиклерных каналов.

Поставленная задача решается также за счет того, что жиклерные каналы выполнены с тангенциальным по отношению к оси камеры наклоном.

Поставленная задача решается также за счет того, что поперечный размер сечения кольцевого ультразвукового газоструйного автогенератора много меньше диаметра оси сечения, а кольцевое сопло выполнено с косым срезом.

На фиг.1 изображен продольный разрез камеры сгорания теплового двигателя.

На фиг.2 изображен узел I фиг.1.

На фиг.3 изображена схема расположения лопаточного аппарата и акустических отражателей.

Камера сгорания теплового двигателя содержит наружный корпус 1, жаровую трубу 2 с отверстиями 3 перфорации, кольцевой ультразвуковой автогенератор распыливания топлива 4, сопряженный с жаровой трубой 2 акустическим рупором 5. Камера сгорания снабжена проточными акустическими отражателями 6, 7 и двумя лопаточными аппаратами 8, 9, первый из лопаточных аппаратов 8 установлен на входе в наружный корпус 1, а второй 9 - на выходе из последнего. Проточные акустические отражатели 6, 7 установлены по ходу рабочего тела за первым лопаточным аппаратом 8 и перед вторым 9 и выполнены в виде, по меньшей мере, двух радиальных концентрических решеток с радиальным размером ячеек, меньшим или равным λ0/10, где λ0 - длина волны основной моды ультразвукового генератора.

Число радиальных нитей решеток акустических отражателей равно или кратно числу лопаток Z1,2 каждого лопаточного аппарата 8, 9, число которых выбирают из условия

где D1,2 - средний диаметр лопаток соответственно первого или второго лопаточного аппарата, 8, 9.

Диаметр d отверстий 3 перфорации жаровой трубы определяется из соотношения

где δ - - толщина стенки жаровой трубы 2;

Va - акустический объем полости между стенкой наружного корпуса 1 и жаровой трубой 2 для основной моды ультразвукового генератора, приближенно равный объему полости между стенкой наружного корпуса 1 и жаровой трубой 2;

N - количество отверстий 3 перфорации жаровой трубы камеры сгорания,

Величина радиального зазора между наружным корпусом и жаровой трубой Хз, осевой размер лопаточных решеток Хр, расстояние между ними Ха и решетками акустических отражателей и осевой размер Хотр последних равны или кратны половине длины волны λ0 основной моды ультразвукового генератора. Указанные величины выбираются из условия максимума Брэговского отражения ультразвуковых волн от объемной акустической решетки, имеющей четыре плоскости отражения, две из которых образованы кромками лопаточных аппаратов, остальные - радиальными концентрическими решетками.

Особенность акустики зазора между наружным корпусом 1 и жаровой трубой 2 состоит в том, что пространство между наружным корпусом 1 и жаровой трубой 2 с системой отверстий 3 перфорации образуют акустический резонатор, который для рабочего частного диапазона ультразвукового генератора может быть апроксимирован резонатором Гемгольца, при совпадении собственных частот такого резонатора с рабочими частотами ультразвукового генератора за счет потерь возникает эффект демпфирования (гашения) ультразвуковых колебаний. В этом случае полость с отверстиями 3 перфорации выступает в качестве акустического поглотителя. Следовательно, геометрические размеры отверстий 3 перфорации жаровой трубы 2 должны быть выбраны такими, чтобы эквивалентный резонатор Гемгольца имел минимальное демпфирование ультразвукового поля основной акустической моды автогенератора. Удовлетворение условиям минимального поглощения для всех рабочих мод ультразвукового генератора сложно. Поэтому для практического использования достаточна минимизация по основной моде, которой соответствует большая часть энергии ультразвукового поля.

Образующая акустического рупора 5 выполнена в виде катеноида.

При выполнении камеры сгорания в виде основной, расположенной между компрессором и турбиной (на чертеже не показаны), первый лопаточный аппарат 8 на входе выполнен в виде спрямляющего аппарата компрессора. Второй лопаточный аппарат 9 на выходе выполнен в виде соплового аппарата турбины.

При выполнении камеры сгорания в виде форсажной, первый лопаточный аппарат 8 на входе выполнен в виде выходного аппарата турбины, а второй лопаточный аппарат 9 на выходе - в виде створок реактивного сопла.

Кольцевой ультразвуковой автогенератор 4 распыливания топлива может быть расположен по потоку или против потока рабочего тела.

Кольцевой газоструйный ультразвуковой автогенератор распыливания топлива 4 содержит акустически связанные главный и вторичный тороидальные резонаторы 10, 11, возбуждаемые воздухом, поступающим через кольцевое сопло 12, переходящим в акустический рупор 5. Для раскрытия акустического рупора 5 служит фронтовое устройство 12 с образующей экспоненциальной формы и равномерно расположенными по окружности отверстиями 13 перфорации для прохода первичного потока и соединенное с обтекателем 14 жаровой трубы 2 воздушного потока и равномерно распределенные по окружности акустического рупора жиклерные поперечные каналы 15 профилированного сечения для ввода топлива, воды либо водометанола, отстоящие на расстоянии не менее длины волны λ0 основной моды ультразвукового генератора от горловины рупора 5. Стабилизатор пламени 16 создан веером плоских поперечных струй к потоку жидкости из жиклерных каналов 15. Жиклерные каналы 15 выполнены с тангенциальным по отношению к оси камеры наклоном. Поперечный размер сечения кольцевого ультразвукового газоструйного автогенератора много меньше диаметра оси сечения. Кольцевое сопло 12 выполнено с косым срезом.

При установке камеры сгорания в двигателе и выполнении ее в виде основной, сообщающейся с форсажной камерой сгорания, проточные акустические отражатели 6, 7 с лопаточными аппаратами 8, 9 устанавливаются соответственно на входе в основную камеру сгорания и на выходе из форсажной. Первый лопаточный аппарат 8 на входе в основную камеру сгорания выполнен в виде спрямляющего аппарата компрессора. Второй лопаточный аппарат 9 на выходе из форсажной камеры сгорания выполнен в виде створок реактивного сопла. Проточный акустический отражатель 6 установлен перед ультразвуковым генератором распыления топлива 4. При выполнении форсажной камеры сгорания с антивибрационным экраном или с жаровой трубой, второй акустический отражатель 7 установлен после антивибрационного экрана или жаровой трубы. Диаметр отверстий перфорации антивибрационного экрана определяется по аналогичной формуле, что и диаметр отверстий 3 перфорации жаровой трубы.

Кольцевая камера сгорания теплового двигателя работает следующим образом.

Генерируемое кольцевым ультразвуковым газоструйным автогенератором распыливания топлива волны через акустический рупор 5 с образующей в виде катеноида, встретив на своем пути струю топлива, воды либо водометанола, производят их распыл на капли необходимой грануляции. Капли топлива и воздух, проходящий через фронтовое устройство 12 жаровой трубы 2, поступают в реакционную зону камеры сгорания, где сгорают. Ультразвуковые волны отражаются от отверстий перфорации жаровой трубы 2 и от установленных на входе и выходе проточных акустических отражателей 6, 7. Так как геометрические размеры жаровой трубы 3 и ее отверстий 3 перфорации выбраны из условия максимального отражения и минимального поглощения ультразвуковых волн, то объем жаровой трубы 2 представляет высокодобротный акустический резонатор для ультразвуковых волн, создавая условия оптимального распыливания и сжигания топлива в камере сгорания и предотвращая выход ультразвукового излучения в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ С КОЛЬЦЕВЫМ УЛЬТРАЗВУКОВЫМ АВТОГЕНЕРАТОРОМ РАСПЫЛИВАНИЯ ТОПЛИВА | 2000 |

|

RU2170884C1 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

| ИНФРАЗВУКОВОЙ ГАЗОСТРУЙНЫЙ РЕЗОНАНСНЫЙ ИЗЛУЧАТЕЛЬ | 2007 |

|

RU2336130C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ И УСТАНОВКА, СОДЕРЖАЩАЯ КАМЕРУ СГОРАНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2655107C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2151960C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2525385C1 |

| ФОРСАЖНАЯ КАМЕРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117806C1 |

| Способ генерации излучения газодинамического лазера интегрированного в единую конструкцию газотурбинного двигателя и газотурбинный двигатель для его осуществления | 2018 |

|

RU2702921C1 |

| АКУСТИЧЕСКАЯ ФОРСУНКА | 1996 |

|

RU2103601C1 |

| Топливовоздушный модуль фронтового устройства малоэмиссионной камеры сгорания газотурбинного двигателя | 2021 |

|

RU2770093C1 |

Изобретение относится к двигательным и стационарным установкам. Камера сгорания теплового двигателя содержит наружный корпус, жаровую трубу с отверстиями перфорации, кольцевой ультразвуковой автогенератор распыливания топлива, сопряженный с жаровой трубой акустическим рупором. Камера сгорания снабжена проточными акустическими отражателями и двумя лопаточными аппаратами, первый из лопаточных аппаратов установлен на входе в наружный корпус, а второй - на выходе из последнего. Проточные акустические отражатели установлены по ходу рабочего тела за первым лопаточным аппаратом и перед вторым и выполнены в виде по меньшей мере двух радиальных концентрических решеток. Число радиальных нитей решеток акустических отражателей равно или кратно числу лопаток первого или второго лопаточного аппарата. Величина радиального зазора между наружным корпусом и жаровой трубой, радиальный размер ячеек, осевой размер лопаточных решеток, расстояние между ними и решетками акустических отражателей и осевой размер последних равны или кратны половине длины волны λ0 основной моды ультразвукового генератора. Число радиальных нитей равно или кратно числу лопаток каждого лопаточного аппарата. Диаметр отверстий перфорации жаровой трубы, число лопаток лопаточных аппаратов, радиальный размер ячеек проточных акустических отражателей выбираются из защищаемых изобретением соотношений. Изобретение повышает эффективность распыливания и сжигания топлива. 7 з.п. ф-лы, 3 ил.

где D1,2 - средний диаметр лопаток соответственно первого или второго лопаточного аппарата,

а диаметр d отверстий перфорации жаровой трубы определяется из соотношения

где δ - толщина стенки жаровой трубы;

Va - акустический объем полости между стенкой наружного корпуса и жаровой трубой для основной моды ультразвукового генератора;

N - количество отверстий перфорации жаровой трубы камеры сгорания;

величина радиального зазора между наружным корпусом и жаровой трубой, осевой размер лопаточных решеток, расстояние между ними и решетками акустических отражателей и осевой размер последних равны или кратны половине длины волны λ0 основной моды ультразвукового генератора.

| КАМЕРА СГОРАНИЯ С КОЛЬЦЕВЫМ УЛЬТРАЗВУКОВЫМ АВТОГЕНЕРАТОРОМ РАСПЫЛИВАНИЯ ТОПЛИВА | 2000 |

|

RU2170884C1 |

| УСТРОЙСТВО ДЛЯ ПУЛЬСИРУЮЩЕЙ ПОДАЧИ ВОЗДУШНОГО ПОТОКА С РЕГУЛИРУЕМОЙ АМПЛИТУДНО-ЧАСТОТНОЙ ХАРАКТЕРИСТИКОЙ (ВАРИАНТЫ) | 1997 |

|

RU2131557C1 |

| ПОДМЕТАЛЬНАЯ МАШИНА | 1992 |

|

RU2035540C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТРЕНАЖЕР | 1999 |

|

RU2143938C1 |

| EP 0628728 A1, 14.12.1994 | |||

| Способ нейтрализации гидролизатов растительного сырья | 1974 |

|

SU523935A1 |

Авторы

Даты

2003-09-20—Публикация

2002-06-28—Подача