Изобретение относится к трубчато-кольцевым камерам сгорания стационарных газовых турбин, работающих преимущественно на сжатом природном газе с низкой токсичностью выхлопных газов.

Известна камера сгорания газовой турбины, в топливной системе которой для активизации процесса горения топлива содержится ультразвуковой генератор и средство для гашения ультразвуковых колебаний [1].

Недостатком известной камеры сгорания является отсутствие технических возможностей воздействия ультразвуковых колебаний непосредственно на процесс горения топлива в жаровой трубе. Это объясняется тем, что ультразвуковые колебания эффективно воздействуют преимущественно на жидкости и твердые тела, а на газообразные продукты горения не оказывают заметного влияния, при этом из-за высокой температуры в камере сгорания невозможно разместить излучатели ультразвуковых колебаний и устройства соединения с ультразвуковым генератором.

Известна также акустическая инжекционная горелка высокого давления со встроенным газоструйным генератором ультразвука, работающая на энергии высокого давления природного газа [2].

Недостатками известной конструкции являются низкие уровни излучаемой энергии и малые пределы регулирования, чувствительность к противодавлению в камере сгорания, уменьшение коэффициента избытка воздуха α. Кроме того, известные инжекционные акустические горелки работают, как правило, в режиме наложения звуковых колебаний на турбулентный диффузионный поток инжектируемого аэрозоля, что увеличивает протяженность зоны горения за счет ухудшения условий воспламенения, а максимальное возмущающее воздействие звукового поля на процесс горения в известных камерах сгорания имеет место при коэффициенте избытка окислителя α ≈ 1 уменьшается при 1 < α < 1.

Наиболее близкой к заявляемой является трубчато-кольцевая камера сгорания газотурбинной энергетической установки, содержащая жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, в жаровой трубе в плоскости лобовой стенки, обращенной к потоку, по периметру стенки жаровой трубы выполнены каналы [3].

Недостатком известной камеры сгорания является неполное использование возможностей организации кинетического горения переобогащенной топливо-воздушной смеси с образованием циркуляционных зон и частичное сжигание топлива при значительном избытке воздуха, а также низкая надежность и ресурс жаровых труб при использовании сжатого природного газа. К недостаткам известной камеры сгорания относится также низкая интенсивность перемешивания топлива с воздухом, приводящая к образованию "длинных" факелов и длительному пребыванию продуктов горения в зоне максимальных локальных температур вследствие отсутствия элементов стабилизации пламени в жаровой трубе, и как следствие - к повышенной токсичности выхлопных газов турбины.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в снижении токсичности выхлопных газов и в повышении топливной экономичности газовой турбины путем интенсификации процессов смешения генераторами звуковых колебаний и повышения полноты сгорания топлива.

Сущность технического решения заключается в том, что в трубчато-кольцевой камере сгорания газовой турбины, содержащей жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, согласно изобретению, выше по потоку от лобовой стенки в каждой из жаровых труб выполнен ряд отверстий, от которых на расстоянии не более чем диаметр этих отверстий размещены генераторы звуковых колебаний, а от последних стенка жаровой трубы сплошная, при этом каждый генератор размещен в скрепленном со стенкой жаровой трубы патрубке, центральная ось которого расположена в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки.

Выполнение выше по потоку от лобовой стенки в каждой из жаровых труб ряда отверстий, от которых на расстоянии не более чем диаметр этих отверстий размещены генераторы звуковых колебаний, а от последних стенка жаровой трубы сплошная, позволяет достичь более эффективного сочетания технологии смешивания газовых и воздушных потоков, аэродинамического торможения их, дожигания несгоревших микрочастиц топлива с образованием зон лавинной активации горения при резком (внезапном) охлаждении несгоревших частиц топлива. Принцип организации горения при таком сочетании процессов заключается в создании и горении обогащенной топливо-воздушной смеси (для этого стенка жаровой трубы сплошная), т.е. диффузионного факела пламени первичной зоны горения, аэродинамического торможения этого потока, обеспечения путем вдува струйных потоков вторичного воздуха звуковых резонансных колебаний и лавинной активации горения с возникновением цепных реакций. В первичной зоне богатого горения α = 0,5-0,7, где α - коэффициент избытка воздуха, равный отношению действительного количества воздуха к теоретически необходимому для полного сгорания топлива, температура газов снижается за счет устранения подмешивания воздуха на внутренних стенках жаровых труб. В зоне ряда отверстий смесь обедняется и сгорает при α = 1,8...2,2 с образованием зон лавинной активации горения, обеспечивая полноту сгорания до 99,9%. При этом расположенные вблизи отверстий звуковые генераторы интенсифицируют процесс смешения струйных потоков воздуха и продуктов горения, обеспечивая уровень звукового давления в зоне горения жаровой трубы до 110 дБ, т.е. воздействуют на струйные потоки вторичного воздуха и зоны кинетического горения непосредственно в зоне быстрого разбавления продуктов горения, а не на входе в жаровую трубу, как в известных технических решениях. Результирующий поток вниз по течению от ряда отверстий в стенках жаровых труб становится трехмерным, что многократно повышает эффективность смешения и горения газовых компонентов, полноту сгорания топлива и ресурс работы жаровых труб.

Размещение каждого генератора звуковых колебаний в скрепленном со стенкой жаровой трубы патрубке позволяет достичь устойчивого воздействия на него перепада давлений сжатого компрессором воздуха в полости камеры сгорания, который по отношению к внутренней полости жаровой трубы составляет в современных камерах сгорания 1,2...1,6 МПа.

Расположение центральной оси патрубка, в котором размещен звуковой генератор, в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки, позволяет более эффективно использовать зону заторможенного лобовой стенкой воздушного потока, имеющую повышенное давление, а также позволяет достичь устойчивости воздействия звукового давления и резонансных эффектов, усиливающих интенсификацию процесса сжигания компонентов топлива в зоне быстрого разбавления продуктов горения в жаровых трубах. При таком выполнении камеры сгорания, взаимодействии процессов смешения, звукового давления и горения многократно уменьшается число локальных зон (течений) бедных и близких к стехиометрическому составу смесей, обладающих повышенной локальной температурой в зонах горения, причем от величины этих температур экспоненциально зависит уровень окислов азота NOx и токсичность продуктов сгорания. При этом уменьшается время нахождения микрочастиц топлива в локальных зонах повышенных температур и одновременно увеличивается время нахождения продуктов сгорания в полости жаровых труб и снижается температурное поле перед турбиной, что также уменьшает уровень выброса окислов азота NOx и токсичность выхлопных газов турбины. В выхлопных газах турбин энергетических стационарных установок окислы азота NOx составляют до 95% общего уровня вредных веществ и являются основным наиболее токсичным веществом и активатором коррозии, содержащимся в продуктах сгорания.

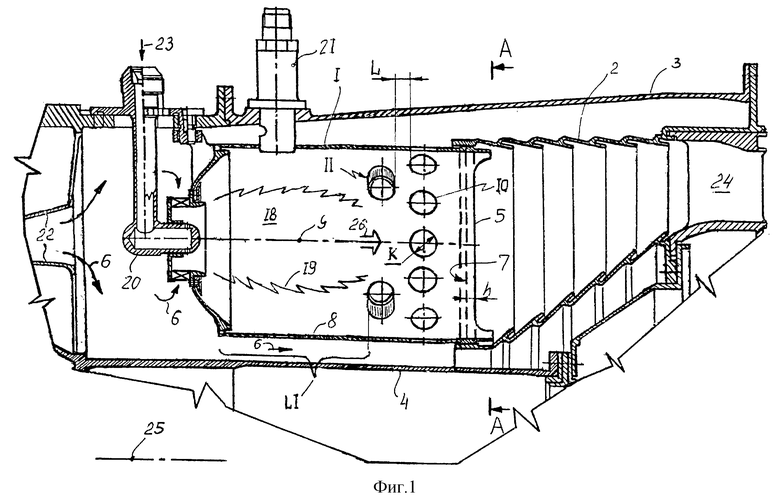

На фиг. 1 - изображена верхняя часть продольного сечения камеры сгорания вдоль продольной оси одной из жаровых труб.

На фиг. 2 - изображен разрез А-А на фиг. 1.

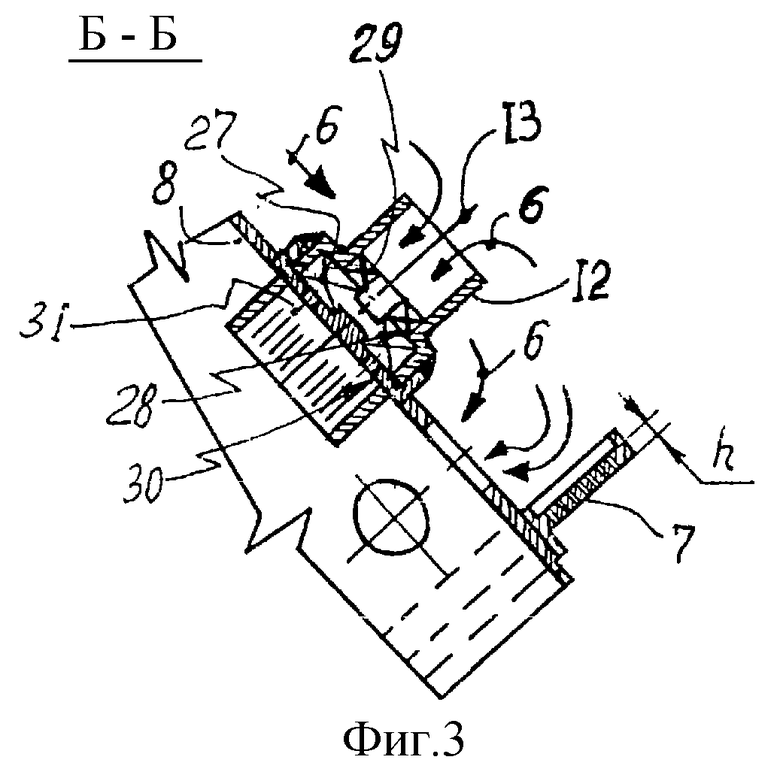

На фиг. 3 - изображен разрез Б-Б на фиг. 2.

Трубчато-кольцевая камера сгорания газовой турбины содержит жаровые трубы 1, соединенные с газосборником 2, скрепленным с внешним корпусом 3 и внутренним корпусом 4. Каждая из жаровых труб 1 содержит на выходе 5 в поперечном потоку 6 направлении лобовую стенку 7 толщиной h, скрепленную со стенкой 8 жаровой трубы, например, при помощи сварки, и соединенную с газосборником 2, например, с возможностью перемещения вдоль оси 9 жаровой трубы 1 по пояскам Д1 и Д2, см фиг.2. В жаровой трубе 1 выше по потоку 6 от лобовой стенки 7 выполнен ряд отверстий 10, от которых на расстоянии L не более, чем диаметр K этих отверстий 10, размещены генераторы 11 звуковых колебаний, а от последних стенка 8 жаровой трубы 1 на длине L1 сплошная, т.е. выполнена без отверстий или щелей. При этом каждый генератор 11 размещен в скрепленном со стенкой 8 жаровой трубы 1 патрубке 12, центральная ось 13 которого расположена в радиальной плоскости, например Б-Б жаровой трубы 1, проходящей через угол 14 лобовой стенки 7. У лобовой стенки 7 в данном случае четыре угла: 14, 15, 16 и 17, см. фиг. 2. Кроме того, на фиг.1 изображена внутренняя полость 18 жаровой трубы 1, факел пламени 19, форсунка 20, свеча зажигания 21, диффузор 22 с внезапным расширением, поз. 23 - подвод топливного газа к форсунке 20, поз. 24 - первая ступень соплового аппарата турбины, поз. 25 - продольная ось камеры сгорания, поз. 26 - поток продуктов горения во внутренней полости 18 жаровой трубы 1. На фиг.3 изображен звуковой генератор 11, размещенный в патрубке 12, где 27 - лопастная турбинка, вращающаяся в газостатическом подшипнике между стенкой 28 со стойками 29 и стенкой 30 с дросселирующими отверстиями 31.

Камера сгорания работает следующим образом. При запуске двигателя сжатый природный газ 23 подается через форсунку 20, смешиваясь и закручиваясь во фронтовом устройстве завихрителя с потоком 6 небольшого количества сжатого воздуха, поступающего от компрессора через диффузор 22, осуществляя воспламенение топливо-воздушной смеси от свечи зажигания 21 во внутренней полости 18 каждой из жаровых труб 1, образуя факел 19 диффузионного горения (α = 0,5-0,7) топливо-воздушной смеси (с недостатком кислорода), где: α - коэффициент избытка воздуха, а также показанный стрелкой 26 поток продуктов горения. При горении обогащенной смеси температура пламени невысока (~ 750 K) и, следовательно, мала скорость образования окислов азота NOx на первой стадии сжигания. При этом другая, большая часть воздушного потока 6 через ряд отверстий 10 вдувается в поток 26 продуктов горения переобогащенной топливо-воздушной смеси. Часть воздушного потока 6 вдувается через патрубки 12 и стойки 29, дросселируется в лопатках турбинки 27 и отверстиях 31 под действием перепада давления, составляющего 4... 6% (от 1,2 до 1,6 МПа) от давления в камере сгорания, и образует резонансное звуковое давление мощностью до 110 дБ, интенсифицирует процесс смешения вдуваемого в отверстия 10 потока воздуха 6 с потоком 26 продуктов горения переобогащенной смеси первичной зоны (на длине L1) жаровой трубы 1 с возникновением цепных реакций. При этом в равновесном состоянии существуют зоны диффузионного и кинетического горения. При кинетическом горении многократно возрастает скорость горения, температура продуктов сгорания резко повышается от 750 до 1990 K, смесь продуктов сгорания резко обедняется до α = 1,8...2,2, а вниз по течению от ряда отверстий 10 поток продуктов горения 26 аэродинамически затормаживается и интенсивно перемешивается с охлаждающим воздухом 6, повышая полноту сгорания смеси при многократном уменьшении времени пребывания частиц несгоревшего топлива в зонах локальных максимальных температур. Эта последовательность процессов и воздействие звуковых колебаний в зоне быстрого разбавления продуктов горения позволяет осуществить максимально уменьшенное по времени (внезапное) смешивание продуктов горения ("замораживание") несгоревших частиц топлива с оставшейся частью вторичного воздуха и организовать вторую стадию сжигания топлива. При этом температура горения в локальных зонах при обеднении смеси резко повышается (до 1990 K), а время нахождения микрочастиц топлива при этих максимальных температурах многократно уменьшается (в пять-шесть раз), в целом же это позволяет снижать локальную температуру газа до требуемого уровня выбросов вредных веществ. Воздействие звуковых колебаний "разрушает" образующийся след обедненных и близких к стехиометрическому составу компонентов горячей смеси, и интенсифицирует процесс смешения, что повышает топливную экономичность газовой турбины, уменьшает вероятность условий для образования окислов азота NOx и снижает токсичность выхлопных газов.

Источники информации:

1. ФРГ, заявка N 4406984, кл. F 23 R 3/28, 1994 г.

2. А. С. Иссерлин, "Теория и практика сжигания газа", Ленинград, Недра, 1972 г., стр. 224, рис. 1 - акустическая горелка высокого давления.

3. FR, заявка, 2695460, кл. F 23 R 3/28, 1994 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1999 |

|

RU2162988C2 |

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ | 1999 |

|

RU2176052C2 |

| КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ | 2001 |

|

RU2215242C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107227C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

Трубчато-кольцевая камера сгорания газовой турбины, работающая преимущественно на сжатом природном газе с низкой токсичностью выхлопных газов, содержит жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками. Каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником. Выше по потоку от лобовой стенки в каждой из жаровых труб выполнен ряд отверстий, от которых на расстоянии не более чем диаметр этих отверстий размещены генераторы звуковых колебаний, а от последних стенка жаровой трубы сплошная. Каждый генератор размещен в скрепленном со стенкой жаровой трубы патрубке, центральная ось которого расположена в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки. Изобретение позволяет снизить токсичность выхлопных газов и повысить топливную экономичность газовой турбины путем интенсификации процессов смешения генераторами звуковых колебаний и повышения полноты сгорания топлива. 3 ил.

Трубчато-кольцевая камера сгорания газовой турбины, содержащая жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, отличающаяся тем, что выше по потоку от лобовой стенки в каждой из жаровых труб выполнен ряд отверстий, от которых на расстоянии не более чем диаметр этих отверстий размещены генераторы звуковых колебаний, а от последних стенка жаровой трубы сплошная, при этом каждый генератор размещен в скрепленном со стенкой жаровой трубы патрубке, центральная ось которого расположена в радиальной плоскости жаровой трубы, проходящей через угол лобовой стенки.

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕГНОЯ ИЗ РАСТИТЕЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2695460C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВИРОВАННОГО ПРОДУКТА "РЫБА С ОВОЩНЫМ РАГУ В ТОМАТНОМ СОУСЕ" | 2005 |

|

RU2292793C1 |

| US 4926630 A, 22.05.90 | |||

| US 5239818 A, 31.03.93 | |||

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 1993 |

|

RU2027044C1 |

| ЖАРОВАЯ ТРУБА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2045710C1 |

Авторы

Даты

2000-06-27—Публикация

1998-02-02—Подача