ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к поршневым машинам, в частности к машинам с бесшатунным механизмом преобразования поступательного движения поршней во вращательное движение выходного вала.

Здесь и далее по тексту под термином "машина" подразумевается устройство, которое может выполнять функции как двигателя, так и насоса. Под термином "двигатель" подразумевается устройство для преобразования энергии рабочего тела в механическую энергию, в частности, двигатели внутреннего сгорания, паровые двигатели, гидравлические двигатели и т.п. Под термином "насос" подразумевается устройство для нагнетания или сжатия текучих сред механическими средствами, в частности как насосы для жидкостей, так и компрессоры для нагнетания сжимаемых сред, то есть газов или паров.

Заявляемое решение относится к поршневой машине в общем ее понятии и может использоваться как в двигателях, так и в насосах.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Достаточно хорошо известна кинематическая схема кривошипно-ползунного механизма, в которой реализован бесшатунный механизм преобразования поступательного движения поршней во вращательное движение выходного вала. Схема содержит корпусную деталь с двумя цилиндрами, оси которых взаимно перпендикулярны, поршни с поршневыми штоками, ползуны, выполненные на штоках, направляющие ползунов, кривошипный вал и промежуточное звено, которое входит во вращательные пары со штоками и с кривошипным валом.

В процессе возвратно-поступательного перемещения поршней промежуточное звено, шарнирно взаимосвязанное со штоками цилиндров и с кривошипным валом, осуществляя сложное плоскопараллельное движение в плоскости движения ползунов, обеспечивает взаимосвязь между движением поршней и вращением кривошипного вала с преобразованием возвратно-поступательного движения поршней во вращательное движение кривошипного вала без использования шатунов.

Указанная кинематическая схема положена в основу создания бесшатунного двигателя внутреннего сгорания, известного как "двигатель Баландина" (С.С. Баландин. Бесшатунные двигатели внутреннего сгорания. - М.: Машиностроение, 1968, с.14 и 15). Двигатель содержит корпус с цилиндрами, поршни с поршневыми штоками, ползуны, выполненные на штоках, направляющие ползунов, каждая из которых соединена с корпусом и выполнена с возможностью перемещения соответствующего ползуна вдоль оси соответствующего цилиндра, два соосных кривошипных вала, установленных в корпусе, и расположенный между кривошипными валами коленчатый вал, коренные шейки которого шарнирно соединены с кривошипными валами, а штоковые шейки - с соответствующими поршневыми штоками.

При возвратно-поступательном перемещении поршней коленчатый вал, шарнирно взаимосвязанный со штоками цилиндров и с кривошипными валами, осуществляет сложное планетарное движение, вращаясь вокруг собственной оси и вокруг оси кривошипных валов, и обеспечивает взаимосвязь между возвратно-поступательным движением поршней и вращением кривошипных валов с преобразованием возвратно-поступательного движения поршней в синхронное вращательное движение кривошипных валов без использования шатунов. При этом коренные шейки коленчатого вала двигаются по кругу с радиусом, равным 1/4 хода поршней, а поршни и штоки, соединенные со штоковыми шейками коленчатого вала, имеют только прямолинейное возвратно-поступательное движение по ходу поршней, не оказывая бокового давления на стенки цилиндров. Механизм можно применить не только для двигателей внутреннего сгорания, но и для приводных компрессоров, насосов, поршневых генераторов газа и других поршневых машин. Двигатель с аналогичной кинематической схемой описан также в SU А1, 118471.

При практической реализации описанных выше известных устройств возникает проблема конструктивного выполнения направляющих, которое позволяло бы в процессе сборки двигателя выставить направляющие в положение, обеспечивающее согласованное движение поршней в цилиндрах и ползунов или штоков в направляющих без перекосов и заклинивания механизма. Эта проблема приобретает важнейшее значение с точки зрения технологичности сборки поршневой машины, особенно многоцилиндровой поршневой машины.

Известна также поршневая машина, представленная в описании к SU A1, 1216271. Эта машина содержит корпус с цилиндрами и осевым отверстием, гильзы, установленные в цилиндрах, поршни с поршневыми штоками, расположенные в гильзах, ползуны, выполненные на штоках, направляющие ползунов, каждая из которых выполнена с возможностью перемещения соответствующего ползуна вдоль оси соответствующего цилиндра, два соосных кривошипных вала, установленных в корпусе, и расположенный в осевом отверстии корпуса между кривошипными валами коленчатый вал, коренные шейки которого соединены с кривошипными валами, а штоковые шейки соединены с соответствующими поршневыми штоками. Направляющие ползунов выполнены за одно целое с гильзами и являются продолжением внутренней поверхности гильзы. То есть каждая из направляющих поверхностей для соответствующего ползуна представляют собой конструктивный элемент соответствующей гильзы, в котором направляющая поверхность для ползуна является продолжением внутренней поверхности гильзы.

Возвратно-поступательное движение поршней этой известной поршневой машины через штоки с ползунами, перемещающимися в направляющих, преобразуется в планетарное вращательное движение коленчатого вала, шарнирно взаимосвязанного со штоками и кривошипными валами. Планетарное движение коленчатого вала приводит в синхронное вращательное движение кривошипные валы. Мощность при работе машины в режиме двигателя может сниматься от любого кривошипного вала или от дополнительного вала, находящегося в кинематической связи с кривошипными валами и обеспечивающего синхронизацию вращательного движения кривошипных валов.

В данном случае направляющие для ползунов выполнены нерегулируемыми. Точность расположения направляющих поверхностей обеспечивается в процессе изготовления гильзы, так как направляющие ползунов выполнены за одно целое с гильзами, являются продолжением внутренней поверхности гильзы и деталь изготавливается с одной установки. Однако при указанном исполнении поршневой машины расстояние между направляющими поверхностями, ограничивающими перемещение каждого из ползунов, не может превышать диаметра гильз, так как направляющие поверхности ползунов являются продолжением внутренних поверхностей гильз, являющихся направляющими поверхностями для поршней. Из этого следует, что в указанной конструкции, неизбежно предусматривающей планетарное движение коленчатого вала в пределах расстояния между направляющими поверхностями ползунов, существуют ограничения по эксцентриситету коленчатого вала, а значит и по длине хода каждого из поршней. Это обстоятельство существенно ограничивает возможности применения указанной конструкции в поршневых машинах, так как не позволяет получить требуемое соотношение между диаметром цилиндра и величиной хода поршня. Особенно это важно в конструкциях двигателей внутреннего сгорания, в частности в дизельных двигателях.

В предшествующем уровне техники известны конструкции поршневых машин с регулируемыми направляющими поршневых штоков. Так известен кривошипно-ползунный механизм поршневой машины, описанный в SU A1, 1513259. Этот механизм содержит корпус с цилиндром, поршень с поршневым штоком, ползун, выполненный на штоке, направляющую ползуна, которая соединена с корпусом и выполнена с возможностью перемещения ползуна вдоль оси цилиндра, кривошипный вал, шатун, шарнирно связанный с ползуном и шейкой кривошипного вала. Естественно, что в многопоршневой машине указанный кривошипно-ползунный механизм повторяется для каждой поршневой группы. Направляющая ползуна выполнена в виде платика, установленного на корпусе с возможностью смещения и фиксации в выбранном положении при помощи винтов и гаек. На платике при помощи болтов и тарельчатых пружин подвешена скоба, которая выполнена с телами качения. Тела качения установлены на скобе с возможностью взаимодействия с плоскими контактными поверхностями, выполненными на ползуне.

В этом механизме возвратно-поступательное движение поршня через шток с ползуном, перемещающимся в направляющей, и далее - через шатун преобразуется во вращательное движение коленчатого вала. При этом плоские контактные поверхности ползуна взаимодействуют с телами качения, закрепленными на скобе, передавая возникающие при этом силы через тарельчатые пружины и платик корпусу. При необходимости регулирования положения направляющей платик при помощи винтов перемещают в необходимое положение относительно корпуса, после чего осуществляют фиксацию платика в выбранном положении гайками.

В указанной конструкции механизм установки направляющих предполагает ручное выставление каждой направляющей в требуемое положение относительно осей соответствующих цилиндров и контактных плоскостей ползунов, а значит в реальных условиях сборки поршневой машины практически невозможно достичь требуемой точности установки всех направляющих с целью предотвращения заклинивания механизма. Кроме того, наличие консольных элементов и резьбовых соединений в силовой цепи направляющей ограничивает применение рассматриваемой направляющей в условиях высоких динамических нагрузок, в частности в двигателях внутреннего сгорания, особенно в дизельных двигателях.

Известны практические конструкции бесшатунных двигателей внутреннего сгорания по "схеме Баландина" (С.С. Баландин. Бесшатунные двигатели внутреннего сгорания. - М.: Машиностроение, 1968, с.28-75). К ним относится четырехцилиндровый двигатель, который был создан для проверки основных кинематических и конструктивных свойств бесшатунной схемы и работоспособности бесшатунного силового механизма в системе двигателя при реальных нагрузках, а также унифицированные бесшатунные двигатели мощностью 140-400 л.с. На с.39 этой монографии описан четырехцилиндровый четырехтактный бензиновый двигатель авиационного типа. Этот известный двигатель содержит корпус с цилиндрами, переднюю часть, среднюю часть и заднюю крышку. В передней части расположен кривошип бесшатунного механизма, передающий мощность двигателя потребителю, а также механизм газораспределения. В задней крышке установлен другой кривошип бесшатунного механизма. В средней части между кривошипными валами - коленчатый вал со штоками бесшатунного механизма. Коренные (крайние) шейки коленчатого вала соединены с кривошипными валами, а штоковые (средние) шейки соединены с соответствующими поршневыми штоками. Каждый шток выполнен с ползуном, который установлен в направляющих. Каждая из направляющих соединена с корпусом и выполнена с возможностью перемещения соответствующего ползуна вдоль оси соответствующего цилиндра. Все части двигателя соединены между собой шпильками. Направляющие для каждого из ползунов выполнены в виде двух раздельных сегментов, каждый из которых выполнен с направляющей поверхностью и закреплен на корпусе при помощи болтовых соединений таким образом, что направляющие поверхности указанных сегментов, располагаясь параллельно друг относительно друга, образуют направляющую конструкцию, обеспечивающую движение соответствующего ползуна вдоль оси соответствующего цилиндра. Установка направляющих и обеспечение точности установки производится вручную в процессе сборки путем подгонки каждого из сегментов к соответствующим контактным поверхностям ползунов в некотором их положении с последующим закреплением сегментов на корпусе болтовыми соединениями.

В процессе выполнения рабочего цикла каждый поршень возвратно-поступательно перемещается в соответствующем цилиндре. Вместе с поршнями перемещаются поршневые штоки, при этом ползуны штоков перемещаются в направляющих, через которые они передают на корпус возникающие боковые нагрузки. Поршневые штоки, находясь в шарнирном соединении с коленчатым валом, приводят его в планетарное движение, при котором коленчатый вал вращается вокруг собственной оси и вокруг оси кривошипных валов, приводит во вращение кривошипные валы, каждый из которых может быть выходным валом двигателя.

Вышеописанная конструкция сложна в сборке, так как приходится подгонять каждый направляющий сегмент, обеспечивая параллельность направляющих поверхностей сегментов и их ориентацию относительно осей соответствующих цилиндров. Точная установка всех направляющих сегментов, сводящей до минимума вероятность заклинивания механизма, в таком варианте выполнения крайне затруднительна и в реальных условиях сборки поршневой машины с бесшатунным механизмом практически не достигается.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В основу изобретения поставлена задача создать усовершенствованную поршневую машину с бесшатунным механизмом, в которой за счет особенностей конструктивного выполнения удалось бы обеспечить возможность самоустановки направляющих ползунов в оптимальное положение относительно осей соответствующих цилиндров в процессе сборки и за счет этого снизить вероятность заклинивания механизма, улучшить технологичность конструкции и существенно упростить сам процесс сборки.

Поставленная задача решается тем, что в поршневой машине с бесшатунным механизмом, включающей корпус с цилиндрами, поршни с поршневыми штоками, ползуны, выполненные на штоках, направляющие ползунов, каждая из которых соединена с корпусом и выполнена с возможностью перемещения соответствующего ползуна вдоль оси соответствующего цилиндра, два соосных кривошипных вала, установленных в корпусе, и расположенный между кривошипными валами коленчатый вал, коренные шейки которого соединены с кривошипными валами, а штоковые шейки соединены с соответствующими поршневыми штоками, согласно изобретению каждая из направляющих выполнена в виде кольцевого элемента с направляющими поверхностями, причем каждый кольцевой элемент установлен в корпусе соосно с кривошипными валами с возможностью его поворота вокруг оси кривошипных валов и снабжен средствами фиксации его положения относительно корпуса.

В предпочтительном варианте осуществления данного изобретения направляющие поверхности на каждом кольцевом элементе могут быть образованы параллельными поверхностями паза, выполненного в диаметральном направлении на одной из боковых сторон кольцевого элемента с возможностью перемещения ползуна вдоль указанного паза.

Средства фиксации каждого кольцевого элемента относительно корпуса целесообразно выполнить в виде винтового соединения, в котором резьбовое отверстие расположено в кольцевом элементе, а винт установлен в выполненном в корпусе соответствующем отверстии, диаметр которого превышает диаметр винта в 1,02-1,2 раза.

Кроме того, целесообразно также средства фиксации каждого кольцевого элемента относительно корпуса выполнять в виде винтового соединения, в котором резьбовое отверстие расположено в корпусе, а винт установлен в выполненном в кольцевом элементе отверстии, диаметр которого превышает диаметр винта в 1,02-1,2 раза.

Выполнение направляющих ползунов в виде кольцевых элементов, установка кольцевых элементов в корпусе соосно с кривошипными валами с возможностью поворота вокруг оси кривошипных валов и фиксации их положения относительно корпуса обеспечивает возможность самоустановки направляющих ползунов относительно осей соответствующих цилиндров. В процессе сборки машины согласно изобретению после установки кривошипных валов, коленчатого вала, поршней с поршневыми штоками и направляющих ползунов производят прокрутку механизма, в ходе которой кольцевые направляющие, проворачиваясь в посадочных местах вокруг оси кривошипных валов, самостоятельно занимают наиболее оптимальное положение с точки зрения предотвращения заклинивания механизма, в котором их закрепляют в корпусе имеющимися средствами фиксации.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Ниже приводится подробное описание заявляемой поршневой машины с бесшатунным механизмом со ссылками на чертежи, на которых:

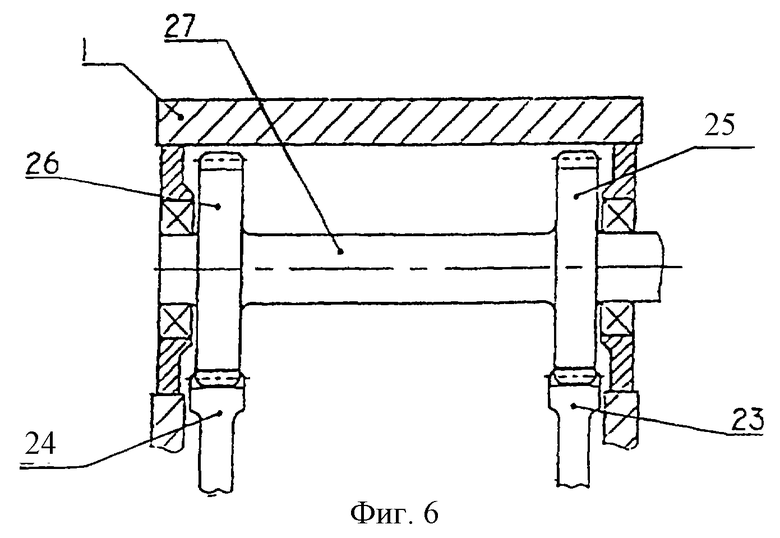

фиг. 1 представляет общий вид поршневой машины с бесшатунным механизмом согласно изобретению в поперечном разрезе;

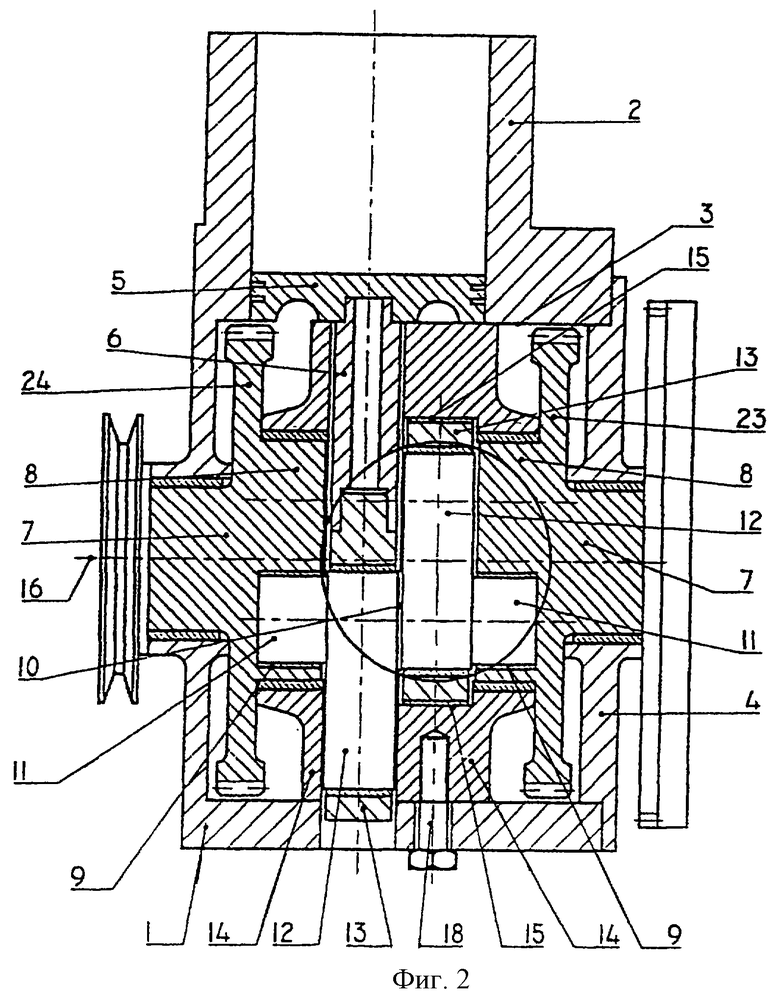

фиг.2 - вид в разрезе по линии II-II поршневой машины с бесшатунным механизмом, показанной на фиг.1;

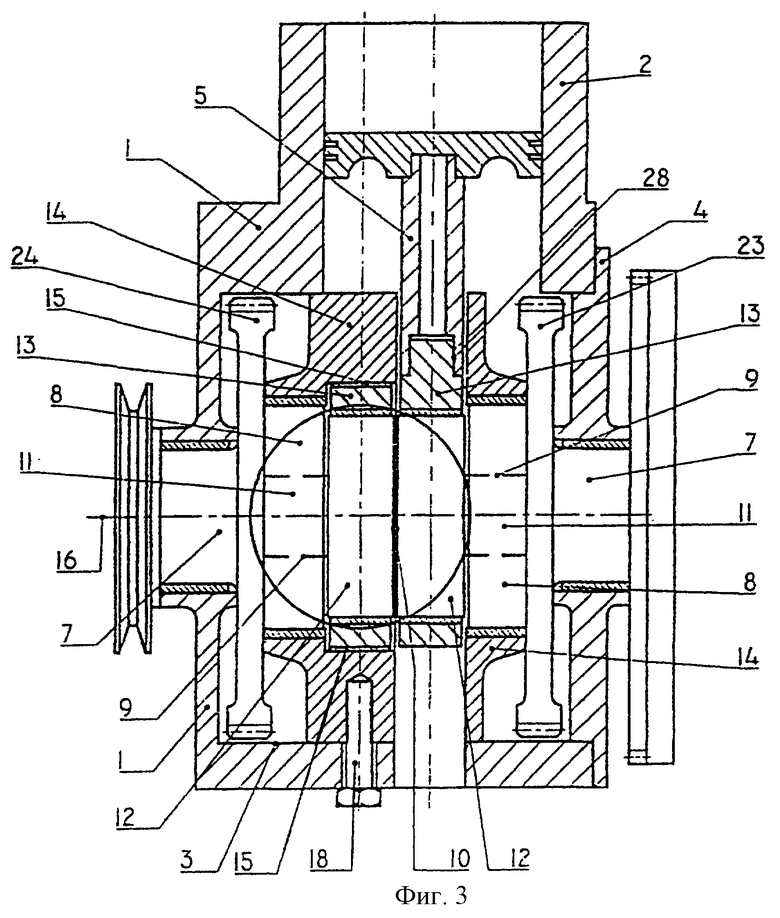

фиг. 3 - вид в разрезе по линии III-III поршневой машины с бесшатунным механизмом, показанной на фиг.1;

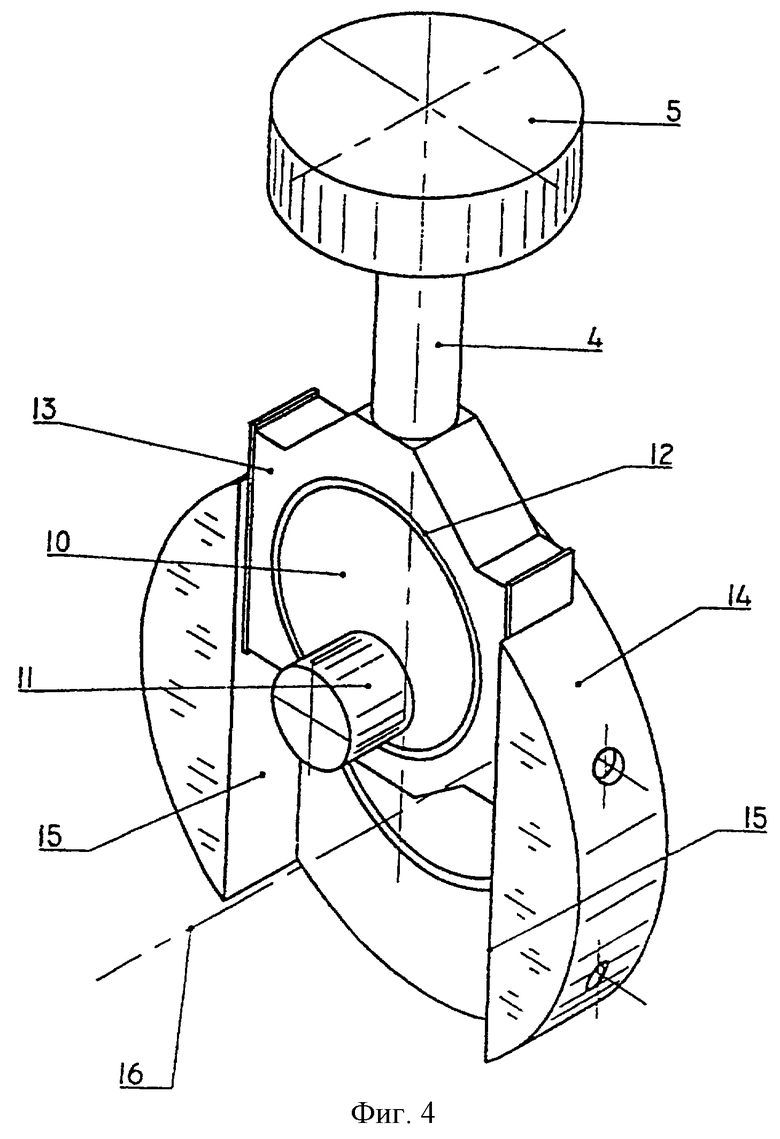

фиг.4 - вид поршневой группы в аксонометрическом изображении;

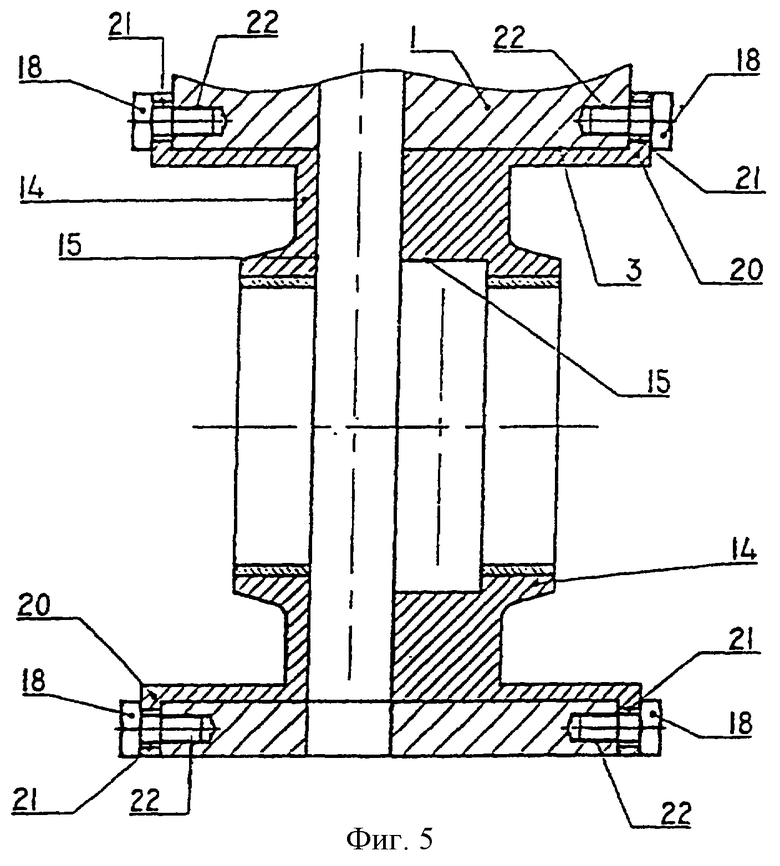

фиг.5 - один из вариантов выполнения средств фиксации направляющих;

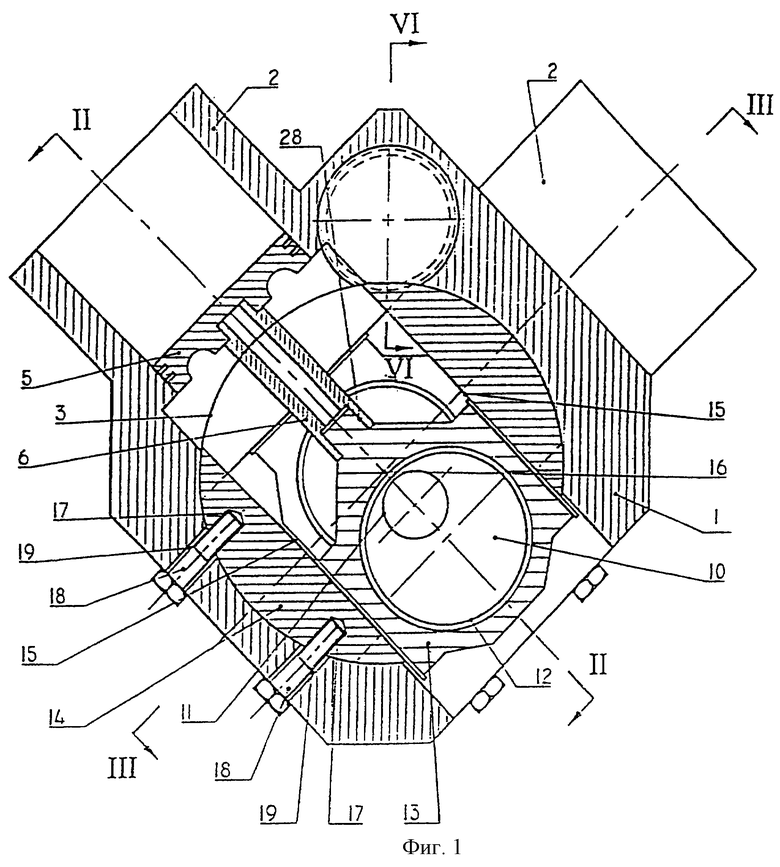

фиг.6 - вид в разрезе по линии VI-VI поршневой машины с бесшатунным механизмом, показанной на фиг.1.

ЛУЧШИЙ ИЗ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как показано на фиг.1-4, заявляемая поршневая машина с бесшатунным механизмом содержит корпус 1 с цилиндрами 2, туннельным отверстием 3 и фланцевой крышкой 4, поршни 5 с поршневыми штоками 6. В корпусе 1 установлены соосно кривошипные валы 7. Кривошипные валы 7 имеют коренные шейки 8 и эксцентриковые отверстия 9. Между кривошипными валами 7 расположен коленчатый вал 10, коренные шейки 11 которого шарнирно соединены с кривошипными валами 7, а штоковые шейки 12 шарнирно соединены с соответствующими поршневыми штоками 6 через ползуны 13, выполненные на поршневых штоках 6. Каждый из ползунов 13 установлен в направляющей, каждая из которых выполнена в виде кольцевого элемента 14 с направляющими поверхностями 15, выполненными с возможностью перемещения соответствующего ползуна 13 вдоль оси соответствующего цилиндра 2. Каждый кольцевой элемент 14 соединен с корпусом 1 с возможностью его поворота вокруг оси 16 кривошипных валов 7 и снабжен средствами фиксации его положения относительно корпуса 1. Направляющие поверхности 15 на кольцевом элементе 14 выполнены в виде паза, расположенного диаметрально на одной из боковых сторон кольцевого элемента 14 с возможностью перемещения ползуна 13 вдоль указанного паза. Средства фиксации каждого кольцевого элемента 14 относительно корпуса 1 выполнены в виде винтового соединения, в котором резьбовое отверстие 17 выполнено в кольцевом элементе 14, а винт 18 установлен в отверстие 19 в корпусе 1, диаметр которого превышает диаметр винта 18 в 1,02 - 1,2 раза. Возможен вариант выполнения винтового соединения, при котором кольцевые элементы 14 имеют фланцы 20 (фиг.5), в которых выполнены отверстия 21 для установки винтов 18, а резьбовые отверстия 22 выполнены в корпусе 1. Кривошипные валы 7 выполнены с зубчатыми венцами 23, 24, которые находятся в зацеплении с шестернями 25, 26. Шестерни 25, 26 соединены с синхронизирующим валом 27 (фиг.6). Наличие в конструкции синхронизирующего вала 27 обеспечивает синхронное вращение кривошипных валов 7 и предотвращает заклинивание коленчатого вала 10 в его шарнирных соединениях с кривошипными валами 7. Поршневые штоки 6 соединены с ползунами 13 при помощи резьбового соединения 28.

Порядок сборки поршневой машины следующий. Каждый из ползунов 13 устанавливают между направляющими поверхностями 15 кольцевых элементов 14. В отверстии одного из ползунов 13 размещают коленчатый вал 10, устанавливают первый из кривошипных валов 7 таким образом, чтобы коренная шейка 8 кривошипного вала 7 была расположена в посадочном месте кольцевого элемента 14, а коренная шейка 11 коленчатого вала 10 - в эксцентриковом отверстии 9 кривошипного вала 7. Далее на коленчатом вале 10 последовательно располагают другие ползуны 13 в сборке с кольцевыми элементами 14, как направляющими. После этого устанавливают второй кривошипный вал 7 с соблюдением таких же правил сборки, как и при установке первого кривошипного вала 7. Ползуны 13 располагают в направляющих поверхностях 15 так, чтобы они не выступали за пределы максимального диаметра кольцевых элементов 14. Собранные таким образом детали устанавливают в туннельное отверстие 3 корпуса 1. При этом кольцевые элементы 14 располагаются в соответствующих посадочных местах, выполненных в корпусе 1, с возможностью поворота вокруг оси 16 кривошипных валов 7. Устанавливают фланцевую крышку 4. Винты 18 устанавливают в резьбовые отверстия 19 или 22 (второй вариант) без затяжки. Ползуны 13 соединяют с поршневыми штоками 6 резьбовым соединением 28. Устанавливают синхронизирующий вал 27 с шестернями 25, 26, входящими в зацепление с зубчатыми венцами 23, 24 кривошипных валов 7. Производят прокрутку механизма, в ходе которой кольцевые элементы 14, как направляющие ползунов 13, самоустанавливаются и занимают оптимальное положение относительно осей цилиндров 2, в котором вероятность заклинивания механизма является минимальной. Производят фиксацию положения кольцевых элементов 13, затягивая винты 18. Механизм готов к работе.

Поршневая машина с бесшатунным механизмом работает следующим образом. В процессе выполнения рабочего цикла каждый поршень 5 возвратно-поступательно перемещается в соответствующем цилиндре 2. Вместе с поршнями 5 перемещаются поршневые штоки 6 с ползунами 13, при этом ползуны 13 штоков 6 перемещаются между направляющими поверхностями 15 кольцевых элементов 14, через которые они передают на корпус 1 возникающие боковые нагрузки. Поршневые штоки 6, находясь в шарнирном соединении с коленчатым валом 10, приводят его в планетарное движение, при котором коленчатый вал 10 вращается вокруг собственной оси и вокруг оси 16 кривошипных валов 7, приводит во вращение кривошипные валы 7. Синхронизация вращения кривошипных валов 7 осуществляется при помощи синхронизирующего вала 27, соединенного с шестернями 25, 26, которые находятся в зацеплении с зубчатыми венцами 23, 24 кривошипных валов 7. Мощность двигателя может сниматься с любого кривошипного вала 7 или с синхронизирующего вала 27. При работе поршневой машины в режиме двигателя происходит преобразование энергии рабочего тела, подаваемого в цилиндры 2, в механическую энергию. При работе поршневой машины в режиме насоса или компрессора при принудительном вращении кривошипных валов 7 происходит нагнетание или сжатие текучих сред поршневыми группами.

Патентуемая поршневая машина с бесшатунным механизмом характеризуется высокой технологичностью конструкции, простой технологией сборки, в процессе которой направляющие ползунов занимают оптимальное положение путем их самоустановки по отношению к осям соответствующих цилиндров, что позволяет максимально снизить вероятность заклинивания механизма в рабочем режиме.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Предлагаемый механизм может быть использован в самых разнообразных поршневых машинах, где необходимы высокая нагрузочная способность, высокий механический КПД, хорошая уравновешенность (минимум вибраций) и компактность, В первую очередь, это автомобильные и авиационные поршневые моторы, особенно дизельные, судовые и тепловозные дизели, двигатели сельскохозяйственных, строительных и других машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТЕРЕННЫЙ БЕСШАТУННЫЙ МЕХАНИЗМ С МНОГОКОЛЕНЧАТЫМ ВАЛОМ | 2013 |

|

RU2537073C1 |

| БЕСШАТУННЫЙ МЕХАНИЗМ ДЛЯ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ВО ВРАЩАТЕЛЬНОЕ | 2007 |

|

RU2345259C1 |

| ОППОЗИТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2466284C1 |

| Бесшатунный механизм поршневой машины | 2021 |

|

RU2781324C1 |

| Шатунно-поршневая группа | 2018 |

|

RU2755326C2 |

| ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2020245C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117791C1 |

| Поршневая машина Потапова | 2021 |

|

RU2756798C1 |

| БЕСШАТУННЫЙ ДВИГАТЕЛЬ И СПОСОБ УСТРАНЕНИЯ ЗАКЛИНИВАНИЯ ЕГО МЕХАНИЗМА | 2012 |

|

RU2538349C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117790C1 |

Машина предназначена для преобразования поступательного движения поршней во вращательное движение выходного вала. Машина содержит корпус с цилиндрами, поршни 5 с поршневыми штоками 6, ползуны 13 и их направляющие 14, 15, каждая из которых соединена с корпусом, два соосных кривошипных вала и расположенный между ними коленчатый вал 10, коренные шейки 11 которого соединены с кривошипными валами, а штоковые шейки 12 которого соединены с соответствующими поршневыми штоками 6. Каждая из направляющих выполнена в виде кольцевого элемента 14 с направляющими поверхностями 15, а каждый кольцевой элемент 14 установлен в корпусе соосно кривошипным валам с возможностью поворота вокруг оси 16 кривошипных валов и снабжен средствами фиксации положения относительно корпуса. Изобретение обеспечивает самоустановку направляющих ползунов, что повышает технологичность конструкции и упрощает сборку. 3 з.п. ф-лы, 6 ил.

| ПОРШНЕВАЯ МАШИНА | 1992 |

|

RU2079668C1 |

| Поршневая машина и способ ее сборки | 1984 |

|

SU1216371A1 |

| US 5031512 А, 16.07.1991 | |||

| US 3386429 А, 04.06.1968. | |||

Авторы

Даты

2003-09-27—Публикация

2000-03-06—Подача