Изобретение относится к области теплотехники, касается обработки жидкости, в частности воды, и предназначено для удаления из нее растворенных газов.

Известен деаэратор, содержащий вертикальный цилиндрический корпус с патрубком подвода деаэрируемой воды и щелевые форсунки [1].

Форсунки распыливают воду в виде капельных завес, установленных одна под другой с образованием зигзагообразных каналов между ними для прохода пара.

Недостатком указанного технического решения является недостаточная степень очистки воды от растворенных газов.

Ближайшим техническим решением является деаэратор, содержащий полый корпус с каналами отвода выпара и деаэрированной жидкости, сепарирующую поверхность, установленную в полости корпуса, размещенную в его верхней части, по крайней мере, одну рабочую головку с подводящим патрубком для рабочей среды, сообщенную с полостью корпуса с помощью щели, и направляющие, примыкающие к упомянутой щели со стороны полости корпуса и образующие канал подачи среды к сепарирующей поверхности [2].

В указанном техническом решении рабочая среда по мере подачи уже в канале начинает расслаиваться на жидкостную и газовую фазы, и к сепарирующей поверхности подается, по существу, двухфазный поток, в котором из жидкостной фазы уже частично выведены газовые включения. Окончательное отделение жидкости от газа происходит на сепарирующей поверхности, после чего образованные газы эвакуируются через отвод выпара. Однако в процессе подачи рабочей среды значение ее расхода испытывает постоянные отклонения от оптимальной величины и тем самым выходит из расчетного режима и степень ее дегазации.

Недостатком указанного технического решения является отсутствие регулировки количества поступаемой на деаэрацию рабочей среды и, как следствие, снижение эффективности ее дегазации

Целью изобретения является повышение эффективности дегазации рабочей среды.

Указанная цель достигается тем, что в известном деаэраторе, содержащем полый корпус с каналами отвода выпара и деаэрированной жидкости, сепарирующую поверхность, установленную в полости корпуса, размещенную в его верхней части, по крайней мере, одну рабочую головку с подводящим патрубком для рабочей среды, сообщенную с полостью корпуса с помощью щели, и направляющие, примыкающие к упомянутой щели со стороны полости корпуса и образующие канал подачи среды к сепарирующей поверхности, в полость рабочей головки введен регулятор длины щели.

Регулятор длины может быть выполнен в виде полого цилиндра с, по крайней мере, одним мерным каналом на боковой поверхности, ориентированного указанным каналом в сторону щели головки, заглушенного с одного из торцов и закрепленного другим торцом на ее подводящем патрубке.

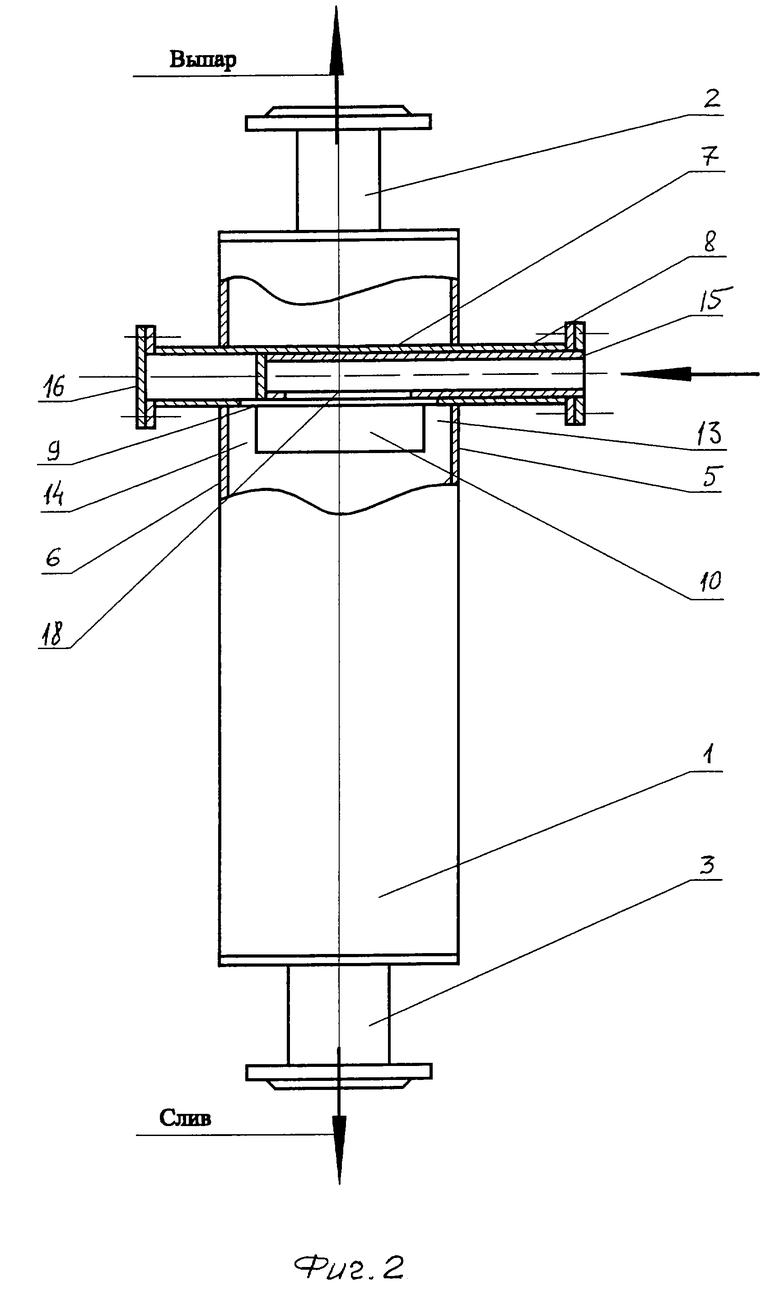

На фиг.1 изображен описываемый деаэратор в поперечном сечении;

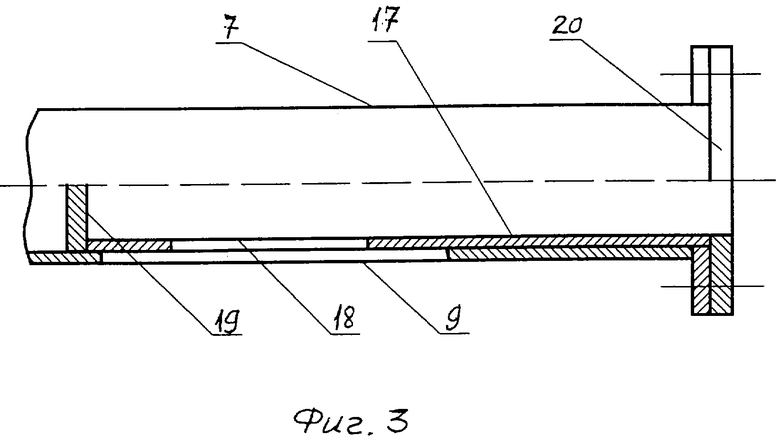

на фиг.2 - сечение А-А фиг.1;

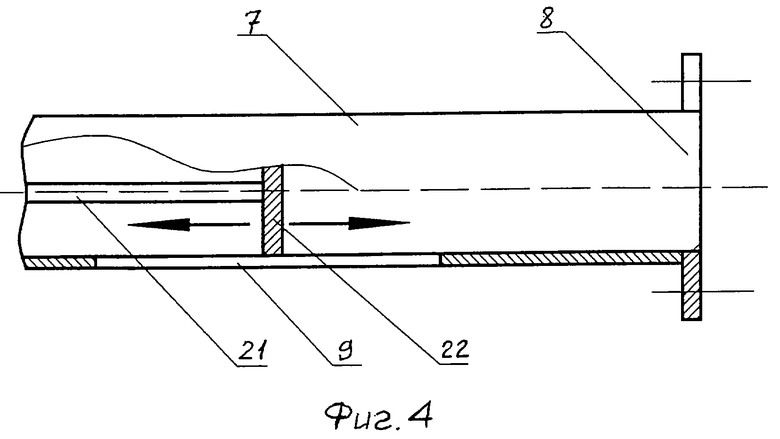

на фиг.3 изображена рабочая головка со сменным регулятором длины;

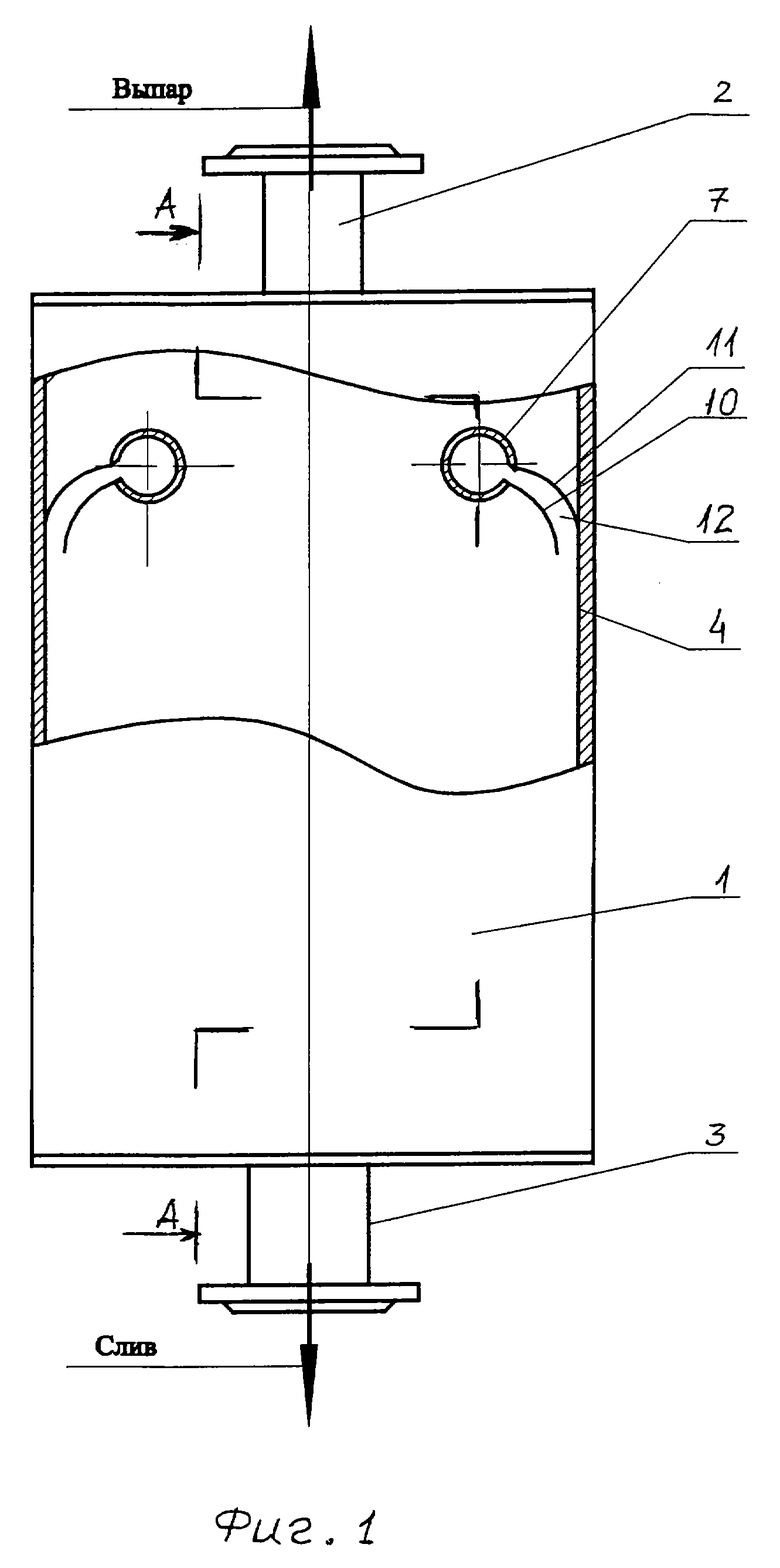

на фиг.4 - рабочая головка с поршневым регулятором длины.

Описываемый деаэратор содержит полый корпус 1 с каналами 2 и 3 отвода соответственно выпара и деаэрированной жидкости, сепарирующую поверхность 4, установленную в корпусе 1 со стенками 5 и 6, размещенную в верхней части корпуса 1, по крайней мере, одну рабочую головку 7 с подводящим патрубком 8 для рабочей среды, сообщенную с полостью корпуса с помощью технологической щели 9, и две направляющие 10 и 11, примыкающие к щели 9 со стороны полости корпуса 1 и образующие диффузорный щелевой канал 12 подачи среды к сепарирующей поверхности 4. Одна из направляющих, например 10, установлена с боковыми зазорами 13 и 14 относительно боковых стенок 5 и 6 корпуса, а сами зазоры 13 и 14 сообщены с каналом 2 отвода выпара. В полость рабочей головки 7 введен регулятор 15 длины щели 9, жестко закрепленный на головке 7 и примыкающий к технологической щели 9. Рабочая головка 7 дополнительно снабжена технологическим фланцем 16, установленным с противоположной подводящему патрубку 8 стороны. Регулятор 15 длины может быть выполнен сменным в виде полого цилиндра 17 с, по крайней мере, одним мерным каналом 18 на боковой поверхности, ориентированного указанным каналом 18 в сторону технологической щели 9 головки 7, заглушенного с одного из торцов 19 и закрепленного другим торцом 20 на ее подводящем патрубке 8. Мерный канал 18 может быть выполнен как в виде щели потребной длины, так и в виде перфораций или прорезей. Регулятор 15 длины может быть выполнен также и в виде подвижного штока 21 с поршнем 22 на одном из его концов, введенного указанным поршнем 22 в полость головки 7 со стороны технологического фланца 16 и уплотненного на последнем. Передвижением штока 21 поршень 22 устанавливают в заданном месте и тем самым определяют необходимый рабочий участок технологической щели 9 на данный период.

Корпус 1 деаэратора может быть выполнен как цилиндрической формы, так и в виде короба прямоугольного сечения. В последнем случае одна из стенок корпуса может служить в качестве сепарирующей поверхности 4. Одна или, что предпочтительнее, обе направляющие 10 и 11 установлены с боковыми зазорами 13 и 14 относительно стенок корпуса 1. Сепарирующая поверхность 4 также может быть установлена с боковыми зазорами относительно стенок корпуса 1. Боковые зазоры 13 и 14 напрямую сообщены с каналом 2 отвода выпара и предназначены для эвакуации газов непосредственно в процессе их выделения из рабочей среды при ее течении в диффузорном щелевом канале 12. Тем самым обеспечивается отвод образующегося газа в режиме противотока, предотвращается накопление и повышение его парциального давления над поверхностью жидкой фазы протекающей рабочей среды.

Технологическая щель 9 выполняется на всю длину рабочей головки 7, а длина ее рабочего участка, и отсюда расход рабочей среды, определяется регулятором 15 длины щели 9. Подбором длины рабочего участка технологической щели 9 с помощью регулятора 15 обеспечивается не только потребный расход рабочей среды, но отслеживается и его максимальное значение, обеспечивающее полный выход образующихся газов из диффузорного щелевого канала 12 через боковые зазоры 13 и 14 в канал 2 отвода выпара. В противном случае при превышении максимального значения расхода проходное сечение зазоров 13 и 14 не справляется с образованным количеством газа и часть его вынужденно протекает в спутном режиме с рабочей средой, снижая тем самым эффективность дегазации рабочей среды. При использовании сменного регулятора 15, предварительно перед включением деаэратора в работу, на подводящем патрубке 8 рабочей головки 7 устанавливается регулятор с номинальным мерным каналом 18. При изменении потребного расхода среды устанавливается регулятор 15 с другим мерным каналом 18, при этом строго отслеживается и сохраняется правило обеспечения полного выхода образующихся газов из щелевого канала 12. В случае использования поршневого регулятора 15 подвижный шток 21 с поршнем 22 вводится в полость рабочей головки 7 со стороны технологического фланца и уплотняется на нем любым известным образом, а длина рабочего участка технологической щели 9 регулируется перемещением поршня 22 непосредственно в процессе работы деаэратора, что позволяет даже при малом отклонении расхода рабочей среды поддерживать ее оптимальную скорость истечения.

При включении деаэратора в работу рабочая среда через подводящий патрубок 8 поступает в рабочую головку 7 и с требуемой дозировкой с помощью регулятора 15 через технологическую щель 9 по направляющим 10 и 11 подается к сепарирующей поверхности 4. В процессе движения в щелевом канале 12 происходит частичная сепарация рабочей среды и выделение газовых включений. Образующийся газ через боковые зазоры 13 и 14 в режиме противотока по отношению к направлению движения рабочей среды отводится к каналу отвода выпара 2, парциальное давление газов в канале 12 снижается, и тем самым уже по пути к сепарирующей поверхности 4 происходит частичная дегазация рабочей среды и отвод образованных газов по противоточной схеме.

Таким образом, описанное техническое решение обеспечивает динамическую регулировку расхода рабочей среды в процессе работы деаэратора и поддержание расчетного режима дегазации, что повышает эффективность процесса дегазации рабочей среды в целом.

Источники информации:

1. Патент Франции 1285134, МПК F 22 D, опубл. 1962 г.

2. Международная заявка PCT/RU 98/00317, МПК F 22 D 1/50, опубл. за WO 00/20798, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕАЭРАТОР | 2003 |

|

RU2239603C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ СРЕД | 2003 |

|

RU2239486C1 |

| ЩЕЛЕВОЙ ДЕАЭРАТОР | 1997 |

|

RU2112745C1 |

| ДЕАЭРАТОР ТЕРМИЧЕСКИЙ ЛИНЕЙНО-СТРУЙНОГО ТИПА | 2005 |

|

RU2308419C2 |

| Вакуумный деаэратор | 1987 |

|

SU1442787A1 |

| ДЕАЭРАЦИОННО-ДИСТИЛЛЯЦИОННЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2173668C2 |

| ДЕАЭРАЦИОННАЯ УСТАНОВКА | 2003 |

|

RU2242672C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2206847C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2206849C1 |

| СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2225540C2 |

Изобретение предназначено для удаления из воды растворенных газов и может быть использовано в теплотехнике. Деаэратор содержит полый корпус с каналами отвода выпара и деаэрированной жидкости, сепарирующую поверхность, установленную в полости корпуса, размещенную в его верхней части, по крайней мере, одну рабочую головку с подводящим патрубком для рабочей среды, сообщенную с полостью корпуса с помощью щели, и направляющие, примыкающие к упомянутой щели со стороны полости корпуса и образующие канал подачи среды к сепарирующей поверхности. В полость рабочей головки введен регулятор длины щели, который выполнен в виде полого цилиндра с, по крайней мере, одним мерным каналом на боковой поверхности, ориентированного указанным каналом в сторону щели головки, заглушенного с одного из торцов и закрепленного другим торцом на ее подводящем патрубке. Изобретение обеспечивает повышение эффективности процесса дегазации рабочей среды. 1 з.п. ф-лы, 4 ил.

| WO 00/20798 A1, 13.04.2000 | |||

| Копье для убоя морских животных | 1928 |

|

SU12406A1 |

| ЩЕЛЕВОЙ ДЕАЭРАТОР | 1997 |

|

RU2112745C1 |

| УСТРОЙСТВО ДЛЯ ДЕАЭРАЦИИ ВОДЫ | 1992 |

|

RU2076768C1 |

| Устройство для деаэрации | 1980 |

|

SU1011540A1 |

Авторы

Даты

2003-09-27—Публикация

2002-01-23—Подача